1.本发明涉及固态锂电池领域,特别涉及一种以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质。

背景技术:

2.全固态锂电池具有较高的能量密度和较高的安全性,是电子设备、电动汽车和大型储能系统的理想选择。固态电解质的性能及电解质与正极材料的匹配性是全固态电池实际应用的关键。作为研究最早、最多的聚合物固态电解质,聚环氧乙烷(peo)的优势在于柔韧性好、与锂负极兼容性好、制造成本低,但其在室温下结晶度较高,使得peo链段运动受阻,导致锂离子在聚合物电解质中的迁移速率较慢,电解质室温下离子电导率偏低(10-6-10-7

s cm-1

)。因此,peo基全固态电池一般在高温(60-80℃)下使用。此外,peo基体特殊的主链结构(最高占据分子轨道homo能级较高(-7.17ev))使得电解质在高于3.9v的电压下易发生氧化分解,导致电解质电化学窗口较窄,不能直接匹配高电压的正极材料,使peo基全固态电池能量密度较低。为了降低peo基聚合物电解质的结晶度,研究者采用添加增塑剂、无机填料、交联和嵌段共聚物等多种改性方法,提高电解质室温离子电导率。为了匹配高电压的正极材料,研究者则采用添加高电压添加剂、构建交联或共聚聚合物基体和设计多层聚合物电解质结构等多种改性方法,增强了电解质的电化学稳定性。

3.cn 108963334 a公开了一种双层或多层聚合物电解质,其提供的双层聚合物固态电解质中,高电压稳定的聚合物电解质(pan)层与正极(licoo2)接触,低电压稳定的聚合物电解质层(peo)与负极(li)接触,同时满足了正负极的稳定性条件,使电池具有较宽的氧化还原窗口和较高的离子电导率。

4.cn 109863634 a公开了一种具有高离子传导性和界面稳定性的聚合物固态电解质。通过选择具有高的最高占据分子轨道(homo)能级的有机化合物作为添加剂,在正极表面形成稳定的cei膜,从而提高正极界面处的氧化稳定性。

5.cn 110233288 a公开了一种半互穿网络结构的全固态聚合物电解质,其通过引入含有多烯基官能团的丙烯酸酯低聚物单体与peo发生交联聚合反应,形成两种聚醚半互穿式的网络结构,使电解质具有良好的机械性能,高的室温离子电导率和宽的电化学窗口。

6.cn 109301317 a公开了一种耐高压固态聚合物电解质,其采用硼酸锌、硼酸铝、四硼酸钠、偏硼酸钡或硼酸钙纳米颗粒或纳米线为无机添加剂,提高了peo基电解质的电化学窗口。

7.以上针对peo基聚合物电解质的改性方法,均在一定程度上提高了电解质的离子电导率和电化学窗口,但电解质都不可避免地与高电压的正极材料接触,使得聚合物氧化分解,电池循环性能变差。研究发现,纯peo基聚合物电解质在高于3.9v的电压下开始氧化分解,但分解产物(酯类等物质)具有良好的锂离子电导率,会在peo和电极界面形成相对稳定的阴极电解质界面层(cei),防止电解质进一步被氧化直到电压达到4.5v,这意味着peo

基聚合物电解质在高电压下能够很好地工作。而实际应用过程中licoo2/peo/li电池循环性能的下降,是由于脱锂态的licoo2具有很强的氧化能力,加速了peo电解质的分解和licoo2的氧释放,导致cei不断地生长和licoo2自身结构的破坏。此外,4.2v下脱锂后的licoo2,会在表面催化peo的脱氢反应,促进htfsi的形成。htfsi会在负极侧与金属锂反应析出氢气,进一步恶化电极/电解质界面,最终导致电池电化学性能的急剧衰退。此外,考虑到li的超高还原性,在li/peo界面不可避免地会发生严重的寄生反应(例如,li与peo反应形成li2o、c2h4和h2),在电池运行期间,由于新鲜的peo和锂之间的重复反应,li/peo界面可能会不断增厚,导致较大的电化学阻抗和不均匀的表面形态,进而导致明显的容量衰减和较差的循环性能。由此可见,设计良好的高压正极/peo电解质界面和li/peo界面是改善peo基全固态聚合物电池安全性能和能量密度的可行方案。

技术实现要素:

8.本发明提供了一种以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质,其目的是为了解决聚合物电解质低温下离子电导率较低及与高电压正极材料匹配时稳定性较差的问题。

9.为了达到上述目的,本发明的实施例提供了一种以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质及其制备方法与应用。

10.(1)本发明的第一方面,提出一种无机陶瓷填料和高电压添加剂协同改性的peo基聚合物电解质。无机陶瓷填料与聚合物基体和锂盐之间存在着lewis酸碱相互作用,填料表面的lewis酸性基团可以破坏聚合物链之间的化学交联,降低聚合物基体的玻璃化转变温度和结晶度,促进聚合物链段运动,提高电解质中的离子迁移率;同时可以削弱li

与阴离子之间的键作用力,促进锂盐离子对的解离,从而提高自由锂离子浓度。锂盐添加剂可以为锂离子传输提供快速传输通道,使离子传输畅通,进一步提高离子电导率。更重要的是,在充电过程中,锂盐添加剂能够先于peo电解质分解,形成一层具有高温稳定性且有利于锂离子传输的cei膜保护peo,以此来增强电解质的电化学窗口,使peo基聚合物电解质能匹配高电压正极材料。作为高电压添加剂的二氟磷酸锂材料,可以形成稳定的cei层,并趋向于优先还原在li金属表面形成富含lif和p-o磷酸盐的致密导电的sei膜,抑制c-o键的断链,阻止peo与li金属间的连续副反应,促进li

在锂金属电极表面上的均匀沉积,抑制li枝晶的生长。因而,二氟磷酸锂的添加可以有效地缓解电解质在循环过程中的分解,并改善采用高电压正极和锂金属电极的固态电池的循环稳定性。而且,二氟磷酸锂修饰的表面膜在大电流密度下界面阻抗低,极化小,有利于锂离子迁移。将无机陶瓷填料和高电压添加剂协同改性的peo电解质应用于高电压固态锂电池,使电池具有良好的界面稳定性和低温性能。

11.为了达到上述目的,本发明提供以下技术方案:

12.一种无机陶瓷填料和高电压添加剂协同改性的peo基聚合物电解质及其制备方法,所述peo基聚合物电解质包括peo、锂盐和无机陶瓷填料及高电压添加剂。所述锂盐为现有技术中锂离子二次电池电解质中的锂盐,如高氯酸锂、六氟磷酸锂、二草酸硼酸锂、六氟砷酸锂、四氟硼酸锂、三氟甲基磺酸锂、双三氟甲基磺酰亚胺锂和双氟磺酰亚胺锂中的至少一种。所述无机陶瓷填料为锂镧钛氧化合物(li

3x

la

2/3-x

tio3,llto,0《x《0.16,)、锂镧锆氧化

合物(li

7-x

la3zr

2-xmxo12

,llzo,m=ta或nb,0《x《0.6)中的至少一种。所述高电压添加剂为二氟磷酸锂(lipo2f2)、二氟草酸硼酸锂(liodfb)、氟锆酸锂(li2zrf6)中的至少一种。

13.本发明中,所述peo与litfsi的摩尔比为(8-20):1,所述无机陶瓷填料质量占peo质量的0%-100%,所述高电压添加剂与peo质量比为0.5%-10%。

14.具体溶液浇铸法制备peo基聚合物电解质的方法如下:

15.s1、称取一定质量比的peo基体、锂盐和无机陶瓷填料以及高电压添加剂,按一定的顺序加入溶剂中,室温下搅拌并辅以超声分散得到均匀的混合液。

16.s2、将s1中溶液定量倒入聚四氟乙烯的模具中,在一定温度和气氛下干燥成厚度、大小适宜的聚合物固态电解质。

17.(2)本发明的第二方面,提出一种以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质,包括如(1)所述peo基聚合物固态电解质、涂覆在其表面的多孔耐高压pvdf基固态电解质涂层及锂离子电池电解液。其中,多孔耐高压pvdf基固态电解质涂层可以阻断peo与高电压阴极的接触,保护peo不被氧化还原。而且,pvdf与peo在界面部分能够发生交联,降低结晶度,减小界面阻抗,提高离子导电性。具有一定的孔隙率的pvdf基固态电解质涂层可以通过吸收少量电解液,提高离子电导率,同时降低与电极之间的界面阻抗。

18.为了达到上述目的,本发明提供以下技术方案:

19.一种以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质的制备方法。所述多孔耐高压pvdf基固态电解质涂层包括pvdf及其衍生物(如,pvdf-hfp)、锂盐、无机陶瓷填料、高电压添加剂。所述锂盐为现有技术中锂离子二次电池电解质中的锂盐,如高氯酸锂、六氟磷酸锂、二草酸硼酸锂、六氟砷酸锂、四氟硼酸锂、三氟甲基磺酸锂、双三氟甲基磺酰亚胺锂和双氟磺酰亚胺锂中的至少一种。所述无机陶瓷填料为锂镧钛氧化合物(li

3x

la

2/3-x

tio3,llto,0《x《0.16,)、锂镧锆氧化合物(li

7-x

la3zr

2-xo12

,llzo,0《x《0.16)中的至少一种。所述高电压添加剂为二氟磷酸锂(lipo2f2)、二氟草酸硼酸锂(liodfb)、氟锆酸锂(li2zrf6)中的至少一种。

20.本发明中,所述pvdf与锂盐的质量比为(0.5-5):1,所述无机陶瓷填料质量占pvdf基固态电解质总质量的10%-90%,所述高电压添加剂与pvdf质量比为0.5%-10%。

21.具体制备复合固态电解质的方法如下:

22.s1、通过溶液浇铸法制备(1)中无机陶瓷填料和高电压添加剂协同改性的单层peo基聚合物电解质膜备用。

23.s2、称取一定质量比的pvdf基体、锂盐、造孔剂、无机陶瓷填料以及高电压添加剂,按一定的顺序加入溶剂中,室温下搅拌并辅以超声分散得到均匀粘稠的浆料。

24.s3、将s2中浆料倒于单层peo基聚合物电解质膜上,调整刮刀至合适厚度均匀刮涂,在一定温度和气氛下烘干,制备成以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质。

25.s4、向s3中制备的复合固态电解质的涂层侧滴加一定量的电解液,静置一定时间,待电解液浸润涂层,擦去多余的电解液。

26.所述peo基聚合物电解质的厚度范围为10~40μm,多孔耐高压pvdf基固态电解质涂层的厚度范围为2~10μm。

27.所述锂离子电池电解液为1mol/l lipf6的pc和ec电解液,所述pc和ec的体积比为1:1;或1mol/l lipf6的ec、dec和dmc电解液,所述ec、dec和dmc的体积比为1:1:1;或1mol/l lipf6的ec、emc和dmc电解液,所述ec、emc和dmc的体积比为1:1:1。

28.(3)本发明的第三方面,提出一种多孔耐高压pvdf基固态电解质涂层的造孔方法。具体操作步骤如下:

29.s1、将高温易分解生成挥发性产物的水溶性造孔剂溶于适量水中,制备成水溶液。

30.s2、将s1中造孔剂水溶液按照造孔剂与pvdf质量比为(0.05-0.15):1加入到含有pvdf、锂盐、无机陶瓷填料以及高电压添加剂的有机溶剂中,在室温下搅拌并辅以超声分散制得均匀粘稠浆料。

31.s3、将s2中浆料均匀涂覆于单层peo基聚合物电解质膜上,在一定加热温度下真空烘干,造孔剂受热分解排挤铸膜液,使得peo基聚合物电解质涂层在固化过程中形成微孔,从而制得具有一定孔隙率的多孔耐高压pvdf基固态电解质涂层。

32.本发明所述造孔剂为nh4hco3、(nh4)2co3、nh2coonh4中的至少一种。

33.本发明所述pvdf基固态电解质涂层的孔隙率为10%~20%。

34.(4)本发明的第四方面,提出一种低孔隙率的高电压正极极片。所述正极极片包括活性物质、导电剂、电子导电聚合物、离子导电聚合物和锂盐。电子导电聚合物、离子导电聚合物和锂盐代替传统的粘结剂,一方面可以提供电子导电性,减少导电剂的添加比例,降低极片孔隙率,另一方面可以提供离子传输通道,减少电解液的用量。

35.为了达到上述目的,本发明提供以下技术方案:

36.一种低孔隙率的高电压正极极片的制备方法,所述活性物质为钴酸锂(lco)或三元材料(ncm)的一次颗粒或单晶,所述导电剂为导电炭黑、导电石墨、碳纳米管中的至少一种。所述电子导电聚合物为聚苯胺(pani)、聚吡咯(ppy)、聚噻吩、聚乙撑二氧噻吩(pedot),聚酰亚胺(pi)中的至少一种。所述离子导电聚合物为聚偏氟乙烯(pvdf)及其衍生物、聚丙烯腈(pan)、聚碳酸丙烯酯(ppc)中的至少一种。所述锂盐为现有技术中锂离子二次电池电解质中的锂盐,如高氯酸锂、六氟磷酸锂、二草酸硼酸锂、六氟砷酸锂、四氟硼酸锂、三氟甲基磺酸锂、双三氟甲基磺酰亚胺锂和双氟磺酰亚胺锂中的至少一种。

37.本发明中,所述活性物质的质量百分比为70~95%,导电剂的质量百分比为2~10%,导电聚合物质量比为2~10%,电子导电聚合物与离子导电聚合物的质量比为(1~3):1,离子导电聚合物与锂盐的质量比为(1-5):1。

38.具体制备方法如下:

39.s1、将一定量的离子导电聚合物与锂盐加入有机溶剂中搅拌至均匀溶解,加入电子导电聚合物加入上述溶液中在一定温度下搅拌,得到均一导电聚合物溶液。

40.s2、将活性物质与导电剂按比例加入s1中的溶液中搅拌成均匀分散的浆料。

41.s3、将s3中浆料均匀涂覆于铝箔上,在一定温度下真空烘干。

42.本发明所述正极极片孔隙率为3%~10%。

43.本发明还提供了上述复合固态电解质在聚合物固态锂电池中的应用,聚合物固态锂电池包括高电压正极、锂离子电池电解液、上述复合固态电解质以及金属锂负极。电池充放电截止电压为2.8-4.2v,3.0-4.35v。

44.本发明上述方案的有益效果

45.(1)本发明设计了一种以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质,其具有较好的低温离子电导率、良好的机械性能和较宽的电化学窗口,有效避免了正极材料与peo基体的直接接触,从而抑制了充电过程中peo的氧化分解和正极材料的结构破坏,使得peo基固态电池可在高压、低温的条件下获得优良的电化学性能。

46.(2)本发明提供的浇铸、刮涂制备薄膜电解质的方法以及薄膜电解质造孔方法,操作简单,易于控制,可以大规模的生产及使用。再者,本发明提供的低孔隙率高电压正极极片,在保证电池高能量密度的同时可以进一步减少电池中电解液的用量,提高电池的安全性,有利于电池高效稳定循环。

附图说明

47.图1是本发明实施例2和对比例在不同温度下的离子电导率;

48.图2是本发明实施例2和对比例在不同温度下的分解电压;

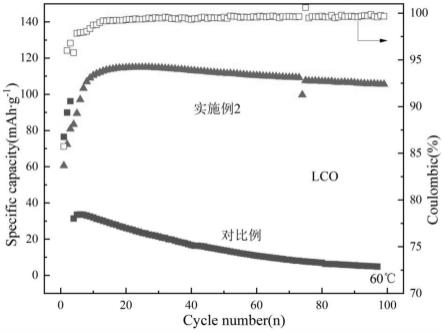

49.图3是本发明实施例2和对比例在60℃的循环图。

具体实施方式

50.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

51.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

52.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

53.本发明针对现有的问题,提供了一种复合固态电解质,包括无机陶瓷填料及高电压添加剂改性的peo基聚合物电解质、多孔耐高压pvdf基固态电解质涂层及锂离子电池电解液。所述无机陶瓷填料及高电压添加剂改性的peo基聚合物电解质通过溶液浇铸法制备;所述多孔耐高压pvdf基固态电解质涂层通过刮刀涂覆法制备;所述锂离子电池电解液直接滴加于多孔耐高压pvdf基固态电解质涂层上。

54.本发明提供了高电压添加剂lipo2f2改性的peo基聚合物电解质在聚合物固态锂电池中的应用,全固态电池包括高压正极、peo基聚合物电解质以及金属锂负极,电池充放电截止电压为2.8-4.2v。

55.本发明提供了无机陶瓷填料llzo改性的peo基聚合物电解质在聚合物固态锂电池中的应用,全固态电池包括高压正极、peo基聚合物电解质以及金属锂负极,电池充放电截止电压为2.8-4.2v。

56.本发明还提供了以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质在聚合物固态锂电池中的应用,固态电池包括低孔隙率高电压正极、锂离子电池电解液、以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质以及金属锂负极。电池充放电截止电压为2.8-4.2v,3.0-4.35v。

57.(1)具体溶液浇铸法制备peo基聚合物电解质的方法如下:

58.s1、称取一定质量比的peo基体、锂盐和无机陶瓷填料和高电压添加剂,按一定的顺序加入溶剂中,室温下搅拌成均一溶液。所述锂盐与peo摩尔比为1:8-1:20,无机陶瓷填料质量占peo质量的0%-100%,高电压添加剂与peo质量比为0.5%-10%

59.s2、将s1中溶液定量倒入聚四氟乙烯的模具中,在一定温度和气氛下干燥成厚度、大小适宜的聚合物固态电解质。所述温度为60℃,所述气氛为氩气。

60.优选的,所述锂盐为双三氟甲烷磺酰亚胺锂(litfsi),所述锂盐与peo摩尔比为1:15。

61.优选的,所述无机陶瓷填料为锂镧锆氧(llzo),所述无机陶瓷填料最佳添加量为40wt%。

62.优选的,所述高电压添加剂为二氟磷酸锂(lipo2f2),所述高电压添加剂最佳添加量为1wt%。

63.一种含高压聚合物固态电解质的全固态电池,包括高压正极,聚合物固态电解质和固态负极,所述高压正极为高压钴酸锂,所述固态负极为金属锂负极。

64.一种含有高压聚合物固态电解质的全固态电池的制备方法,所述高压正极、peo基聚合物电解质及金属锂负极组装扣式电池,封装压力为5mpa,所述全固态电池活化温度为70℃,活化时间为2h。

65.(2)具体刮刀涂覆法制备以无机陶瓷填料及高电压添加剂协同改性的peo基聚合物电解质为基体的具有多孔耐高压pvdf基固态电解质涂层的复合固态电解质的方法如下:

66.s1、按照(1)中所述方法制备单层peo基聚合物电解质。

67.s2、将高温易分解生成挥发性产物的水溶性造孔剂溶于适量水中,制备成水溶液。所述造孔剂水溶液的质量百分比浓度优选为1-10%。

68.s3、将s2中造孔剂水溶液按照造孔剂与pvdf质量比为(0.05-0.5):1加入到含有pvdf、锂盐、无机陶瓷填料以及高电压添加剂的有机溶剂中,在室温下搅拌并辅以超声分散制得均匀粘稠浆料。所述pvdf与锂盐的质量比为(0.5-5):1,所述无机陶瓷填料质量占pvdf基固态电解质总质量的50%-90%,所述高电压添加剂与pvdf质量比为0.5%-10%。

69.s4、将s3中浆料均匀涂覆于单层peo基聚合物电解质膜上,在一定加热温度下真空烘干,造孔剂受热分解从而制得具有一定孔隙率的pvdf基固态电解质涂层的复合固态电解质。所述温度为90℃。

70.s5、向s4中制备的复合固态电解质的涂层侧滴加一定量的电解液,静置一定时间,待电解液浸润涂层,擦去多余的电解液。

71.优选的,所述造孔剂为nh4hco3,所述造孔剂水溶液的质量百分比浓度优选为5%,所述造孔剂与pvdf质量比为0.2:1。

72.优选的,所述锂盐为双三氟甲烷磺酰亚胺锂(litfsi),所述pvdf与锂盐的质量比为0.5:1。

73.优选的,所述无机陶瓷填料为锂镧锆氧(llzo),所述无机陶瓷填料质量占pvdf基固态电解质总质量的66%。

74.优选的,所述高电压添加剂为二氟磷酸锂(lipo2f2),所述高电压添加剂最佳添加量为1%。

75.优选的,所述peo基聚合物电解质厚度范围为20μm,多孔耐高压pvdf基固态电解质涂层的厚度范围为5μm。

76.一种含高压复合固态电解质的准固态电池,包括低孔隙率高压正极,复合固态电解质和固态负极,所述高压正极为高压钴酸锂,所述固态负极为金属锂负极。

77.一种含有高压复合固态电解质的准固态电池的制备方法,所述低孔隙率高压正极、复合固态电解质及金属锂负极组装扣式电池,封装压力为5mpa,静置时间为12h。

78.实施例1

79.一种peo聚合物电解质,包括聚环氧乙烷(peo),锂盐,溶剂及高电压添加剂。所述peo与litfsi的摩尔比为15:1,所述高电压添加剂的添加量为peo质量的0.5%。

80.进一步的,所述锂盐为双三氟甲烷磺酰亚胺锂(litfsi)。所述高电压添加剂为二氟磷酸锂(lipo2f2)。所述溶剂为乙腈。所述peo分子量为4000000。

81.一种上述peo聚合物电解质的制备方法:将所述锂盐,高电压添加剂按比例加入乙腈,搅拌4h,然后加入所述peo,继续搅拌24h,得到混合均匀的浆料,浇铸于聚四氟乙烯板上室温干燥24h后,60℃继续干燥6h,得到耐高压复合peo基聚合物电解质膜。

82.正极极片制备:将0.16g licoo2、0.02g superp和0.02g pvdf混合均匀,加入nmp研磨成均匀浆液,涂布于铝箔上,90℃真空烘干,切片得到正极极片,极片的活性物质负载量约为2.0mg/cm2。

83.全固态电池组装:按正极极片-聚合物固态电解质膜-金属锂负极的顺序制备扣式电池,封装压力为5mpa。

84.实施例2-5

85.与实施例1的区别仅在于,在本实施例中,将高电压添加剂的添加量改为peo质量的1%(实施例2)、2%(实施例3)、5%(实施例4)、10%(实施例5)。

86.实施例6

87.一种peo聚合物电解质,包括聚环氧乙烷(peo),锂盐,溶剂,无机陶瓷填料及高电压添加剂。所述peo与litfsi的摩尔比为15:1,所述高电压添加剂的添加量为peo质量的1%,所述无机陶瓷填料与peo质量比为10%

88.进一步的,所述锂盐为双三氟甲烷磺酰亚胺锂(litfsi)。所述高电压添加剂为二氟磷酸锂(lipo2f2)。所述无机陶瓷填料为锂镧锆氧(llzo)。所述溶剂为乙腈。所述peo分子量为4000000。

89.一种上述peo聚合物电解质的制备方法:将所述锂盐,高电压添加剂和无机陶瓷填料按比例加入乙腈,搅拌30min后超声30min,再继续搅拌4h,然后加入所述peo,继续搅拌24h,得到混合均匀的浆料,浇铸于聚四氟乙烯板上室温干燥24h后,60℃继续干燥6h,得到耐高压复合peo基聚合物固态电解质膜。

90.正极极片制备:将0.16g licoo2、0.02g superp和0.02g pvdf混合均匀,加入nmp研磨成均匀浆液,涂布于铝箔上,90℃真空烘干,切片得到正极极片,极片的活性物质负载量约为2.0mg/cm2。

91.全固态电池组装:按正极极片-聚合物固态电解质膜-金属锂负极的顺序制备扣式电池,封装压力为5mpa。

92.实施例7-13

93.与实施例6的区别仅在于,在本实施例中,将无机陶瓷填料的添加量改为peo质量的20%(实施例7)、30%(实施例8)、40%(实施例9)、50%(实施例10)、60%(实施例11)、80%(实施例12)、100%(实施例13)。

94.实施例14

95.一种复合固态电解质,包括无机陶瓷填料及高电压添加剂改性的peo基聚合物电解质、多孔耐高压pvdf基固态电解质涂层及锂离子电池电解液。所述无机陶瓷填料及高电压添加剂改性的peo基聚合物电解质的组成及制备同实施例9;所述造孔剂水溶液的质量百分比浓度优选为5%,所述造孔剂与pvdf质量比为0.2:1,pvdf与锂盐的质量比为0.5:1,所述无机陶瓷填料质量占pvdf基固态电解质总质量的66%,所述高电压添加剂与pvdf质量比为1%。

96.进一步的,所述造孔剂为碳酸氢铵(nh4hco3)。所述锂盐为双三氟甲烷磺酰亚胺锂(litfsi)。所述高电压添加剂为二氟磷酸锂(lipo2f2)。所述无机陶瓷填料为锂镧锆氧(llzo)。所述溶剂为n-甲基吡咯烷酮(nmp)。

97.一种上述复合固态电解质的制备方法:按实施例9制备单层peo基聚合物电解质,厚度为20μm。将所述造孔剂水溶液、锂盐、高电压添加剂和无机陶瓷填料按比例加入nmp,搅拌1h后超声30min,再继续搅拌6h,然后加入所述pvdf,继续搅拌24h,得到混合均匀的浆料,涂覆于单层peo基聚合物电解质膜上,90℃真空干燥6h,室温干燥24h,得到复合固态电解质,peo基聚合物电解质膜,涂层厚度控制为10μm。

98.低孔隙率高压正极极片制备:将pvdf与高氯酸锂按质量比为3:1加入nmp中混合均匀,按pedot:pvdf=1:1加入pedot,在100℃下搅拌24h得到均一的溶液。称取0.18g licoo2、0.01g super p与含有0.01g导电聚合物的溶液混合均匀,涂布于铝箔上,90℃真空烘干,切片得到正极极片,极片的活性物质负载量约为2.0mg/cm2。

99.准固态电池组装:按金属锂负极-复合固态电解质膜-电解液-正极极片的顺序制备扣式电池。其中,聚合物电解质膜涂层侧朝向正极极片,滴加电解液后静置2h,擦去多余电解液再放置正极极片,封装压力为5mpa。

100.实施例15-18

101.与实施例14的区别仅在于,在本实施例中,将单层peo基聚合物电解质的厚度改为30μm(实施例15)、40μm(实施例16);将pvdf基固态电解质涂层厚度控制为8μm(实施例17)、5μm(实施例18)。

102.对比例

103.本例提供一种聚合物固态电解质及其应用,具体方法为:按eo:li=15:1(摩尔比)称取一定量的peo和litfsi溶解于乙腈中,充分搅拌均匀后浇铸在聚四氟乙烯板上,乙腈挥发后制得大小厚度合适的peo基聚合物电解质膜。

104.正极极片制备:将0.16g licoo2、0.02g superp和0.02g pvdf混合均匀,加入nmp研磨成均匀浆液,涂布于铝箔上,70℃烘干,切片得到正极极片,极片的活性物质负载量约为2.0mg/cm2。

105.全固态电池组装:按正极极片-聚合物固态电解质膜-金属锂负极的顺序制备扣式电池,封装压力为5mpa。

106.性能测试1:

107.对实施例2和对比例提供的电解质膜进行性能测试。

108.(1)离子电导率

109.采用交流阻抗的方法,测试聚合物固态电解质在不同温度下的离子电导率。将聚合物固态电解质薄膜放置于直径为15.5mm的两钢片(ss)之间,用扣式cr2025扣式电池壳对其进行封装,组装成ss/spe/ss电池。

110.σ=1/(srb)

ꢀꢀꢀ

公式(1)其中,σ为离子电导率(s cm-1

),l为聚合物固态电解质薄膜厚度(cm),s为钢片的面积(cm2),rb聚合物固态电解质本体电阻(ω),对应nyquist曲线中半圆与直线交点的横坐标。

111.(2)电化学窗口

112.将聚合物固态电解质薄膜放置于直径为16mm的锂片(li)和钢片(steel sheet,ss)之间,用cr2025扣式电池壳对其进行封装,组装成ss/spe/li电池。

113.测试结果见表1、图1、图2

114.性能测试2:

115.以钴酸锂(licoo2,lco)为正极、金属锂为负极组装lco/spe/li全固态电池,测试电池的循环性能和倍率性能。测试电压范围为2.8-4.2v。

116.测试结果见图3

117.表1

[0118] 电压窗口(v)离子电导率(s/cm)锂离子迁移数实施例13.91.79

×

10-4

0.19实施例26.11.95

×

10-4

0.25实施例34.31.31

×

10-4

0.21实施例45.61.33

×

10-4

0.21实施例54.45.16

×

10-5

0.29对比例4.22.23

×

10-6

0.24

[0119]

由实施例和性能测试可知,本发明提供的聚合物固态电解质具有离子电导率高、电化学窗口大的优点。电导率在60℃为1.95

×

10-4

s cm-1

,电化学窗口为6.1v。

[0120]

由实施例和性能测试可知,利用本发明提供的聚合物固态电解质制备得到的全固态电池的循环性能优异,循环100次后容量保持率为84%。

[0121]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。