1.本实用新型属于胶合板加工领域,具体地说,尤其涉及一种胶合板自动贴面用翻板装置。

背景技术:

2.在胶合板的加工过程中,芯板加工完成后,需要对芯板上下两侧进行贴面处理。贴面时,先通过涂胶机对芯板上下两侧进行涂胶,然后将面板和背板与芯板的上下两面进行粘合。现有技术中,在芯板上下两侧涂胶后,需要人工搬运进行翻板,这种作业方式导致:1、工人劳动强度大,工作效率低;2、人工在翻板过程中,手会触碰芯板上的涂胶,影响后续的贴面工序;3、工人翻板易刮花涂胶,导致产品合格率没有保障;4、芯板无法准确定位,不能实现全自动贴面作业。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种胶合板自动贴面用翻板装置,其增设限位板和两侧夹爪,实现芯板的精确定位,同时翻板时通过动力装置带动翻转组件,使两翻板架实现90

°

折叠,将贴完一面的芯板进行翻面,避免芯板移位和刮花涂胶,为全自动贴面工序打好基础。

4.所述的胶合板自动贴面用翻板装置,包括机架,所述机架左右两侧分别设有传动机构和翻板架,机架底部设有动力装置,动力装置两侧的动力输出端分别固定连接有转动板,转动板与翻转组件铰接,翻转组件包括连杆一、连杆二、相配合的滑轨和滑动板,滑轨与机架固定连接,滑动板分别与连杆一和连杆二的一端铰接,连杆一另一端与翻板架铰接,连杆二另一端与转动板铰接。

5.优选地,所述传动机构包括多根在同一水平面平行设置的传动杆,传动杆两端分别设有锥形辊,两锥形辊直径小的一端相对,传动杆上设有传动链轮,相邻两传动杆的传动链轮通过传动链条连接,机架上设有动力机构,动力机构的输出端设有主动链轮,主动链轮通过传动链条与传动链轮连接。

6.优选地,所述翻板架包括连接杆和两个架板,连接杆两端分别与架板一端固定连接,架板另一端通过安装座与机架铰接,架板设置于相邻两传动杆之间的间隙内,连接杆设置于锥形辊外侧,连接杆和架板的上端面低于锥形辊最小直径的最高点。

7.优选地,所述翻板架上设有两组以上的横向夹紧机构,横向夹紧机构包括支撑架,支撑架上设有双向伸缩装置,双向伸缩装置两端的伸缩端分别设有夹爪,夹爪底部设有滑块一,滑块一与导轨一配合,导轨一与翻板架固定连接。

8.优选地,所述机架前端设有与传动机构相配合的纵向限位机构,纵向限位机构包括固定座,固定座与机架固定连接,固定座上设有伸缩装置,伸缩装置两侧分别设有导轨二,伸缩装置和导轨二均与固定座固定连接,伸缩装置的伸出端设有限位板,限位板上设有感应开关二,限位板背面固定有滑块二,滑块二与导轨二配合。

9.优选地,所述转动板上靠近连杆二的一端设有感应开关一,机架底部设有与感应开关一配合的挡杆,感应开关一与双向伸缩装置电连接。

10.与现有技术相比,本实用新型的有益效果是:

11.1、本实用新型采用两组传动机构和翻板架配合,实现从其中一组传送机构过来的一面已贴面的芯板,经转动板与翻转组件带动后,实现两翻板架均折叠至90

°

,使芯板随一侧翻板架折叠90

°

后,直接进入另一侧翻板架,由于此时两翻板架之间的间隙较小,芯板翻面后不会发生较大位移,同时两组翻板架同时动作,节省翻面时间,最终实现芯板翻面后进入另一组传动机构上,再进入下一工序;

12.2、机架前端增设限位板,翻板架上增设可夹紧的夹爪,实现了芯板的精确定位和翻面,同时翻板时,夹爪避免了芯板产生移位,为下一部准确贴面打好基础;且限位板和夹爪不会触碰到涂胶,避免刮花涂胶,提高了贴面质量;

13.3、传动机构通过锥形辊实现芯板自动传送,锥形辊大大减小了与芯板的接触面积,进一步避免触碰芯板上的涂胶。

附图说明

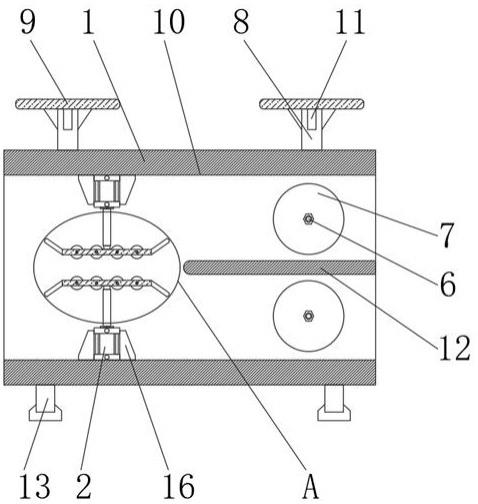

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的主视图;

16.图3为本实用新型的俯视图;

17.图4为本实用新型的左视图;

18.图5为图3中a-a向剖视图;

19.图6为图3中a部分的局部放大图。

20.图中,1、机架;2、传动机构;21、传动杆;22、锥形辊;23、传动链轮;3、动力机构;31、主动链轮;4、翻板架;41、连接杆;42、架板;43、支撑架;44、双向伸缩装置;45、导轨一;46、滑块一;47、限位板;48、夹爪;5、翻转组件;51、滑轨;52、滑动板;53、连杆一;54、连杆二;55、支座;56、铰接杆;6、动力装置;61、转动板;62、感应开关一;63、挡杆;7、纵向限位机构;71、伸缩装置;72、限位板;73、固定座;74、导轨二;75、滑块二;76、感应开关二。

具体实施方式

21.下面结合附图对本实用新型作进一步说明:

22.实施例一:如图1所示,胶合板自动贴面用翻板装置,包括机架1,机架1左右两侧分别设有一组传动机构2和翻板架4,机架1底部设有固定连接的动力装置6,动力装置6为同步减速电机,动力装置6两侧的动力输出端分别与转动板61的一端固定连接,转动板61的另一端与翻转组件5铰接,如图2所示,翻转组件5包括连杆一53、连杆二54、相配合的滑轨51和滑动板52,滑轨51通过支座55与机架1固定连接,滑动板52上焊接有铰接座,铰接座上转动连接有铰接杆56,滑动板52通过铰接杆56分别与连杆一53和连杆二54的一端铰接,连杆一53另一端与翻板架4铰接,连杆二54另一端与转动板61铰接。

23.通过动力装置6带动转动板61转动,转动板61带动翻转组件5上的连杆二54摆动,从而使滑动板52在滑轨51上左右移动,滑动板52带动连杆一53摆动,使翻板架4沿铰接处翻转;当转动板61转动180

°

时,两翻板架4分别翻转90

°

,此时,两翻板架4距离最近,均处于竖

直状态。

24.实施例二:如图3和图4所示,两组传动机构2均包括多根在同一水平面平行设置的传动杆21,传动杆21靠近两端的位置通过轴承座与机架1固定连接,轴承座与传动杆21之间设有轴承,传动杆21的两端分别设有锥形辊22,两锥形辊22直径小的一端相对,传动杆21上设有传动链轮23,相邻两传动杆21的传动链轮23通过传动链条连接,机架1下方设有固定连接的动力机构3,动力机构3的输出端设有主动链轮31,主动链轮31通过传动链条与传动链轮23连接。

25.如图3至图5所示,翻板架4包括连接杆41和两个架板42,连接杆41两端分别与架板42一端固定连接,架板42另一端通过安装座与机架1铰接,架板42设置于相邻两传动杆21之间的间隙内,连接杆41设置于锥形辊22外侧,连接杆41和架板42的上端面低于锥形辊22最小直径的最高点;翻板架4上设有两组以上的横向夹紧机构,横向夹紧机构包括支撑架43,支撑架43与架板42固定连接,支撑架43的截面为u形结构,支撑架43内均设有双向伸缩装置44,双向伸缩装置44选用双向伸缩气缸,双向伸缩装置44两端的伸缩端分别设有夹爪48,夹爪48底部设有滑块一46,滑块一46与导轨一45配合,导轨一45与翻板架4固定连接;

26.如图6所示,机架1前端设有与其中一组传动机构2相配合的纵向限位机构7,本实施例中纵向限位机构7设置在右侧的传动机构2前端,纵向限位机构7包括固定座73,固定座73与机架1固定连接,固定座73上设有伸缩装置71,伸缩装置71为气缸,伸缩装置71两侧分别设有导轨二74,伸缩装置71和导轨二74均与固定座73固定连接,伸缩装置71的伸出端设有限位板72,限位板72上设有感应开关二76,感应开关二76为接近开关,感应开关二76与伸缩装置71配合,限位板72背面固定有滑块二75,滑块二75与导轨二74配合;其它与实施例一相同。本实用新型为保证芯板的定位效果,翻板架4的前后两端分别设有两组夹紧机构。

27.如图1和图2所示,转动板61上靠近连杆二54的一端设有感应开关一62,机架1底部设有与感应开关一62配合的挡杆63,感应开关一62与双向伸缩装置44电连接。

28.本实用新型在使用时,右侧的传动机构2后端、左侧的传动机构2前端分别连接贴面工序。工作时,分别启动两组传动机构2底部的动力机构3,动力机构3通过主动链轮31和传动链条带动传动链轮23、传动杆21转动,传动杆21带动锥形辊22转动。从而贴面工序来的芯板,进入右侧的传动机构2中,此时芯板上部已贴面,底部未贴面,芯板随锥形辊22转动而向前移动,当芯板接近纵向限位机构7时,感应开关二76感应到芯板后,启动伸缩装置71,伸缩装置71带动限位板72伸出,将芯板挡住不再继续前进,从而起到纵向限位作用。

29.右侧的传动机构2上的横向夹紧机构在继电器的延迟作用下动作,即双向伸缩装置44经延迟后带动两侧的夹爪48同步夹紧,夹爪48将芯板夹紧后;经延迟后,启动动力装置6,动力装置6带动转动板61转动,转动板61带动翻转组件5上的连杆二54摆动,从而使滑动板52在滑轨51上左右移动,滑动板52带动连杆一53摆动,使翻板架4沿铰接处翻转;当转动板61转动180

°

时,转动板61上的感应开关一62感应到挡杆63,动力装置6停止转动,感应开关一62启动左侧的传动机构2上的双向伸缩装置44,双向伸缩装置44带动夹爪48将芯板夹紧,右侧的传动机构2上的双向伸缩装置44,经延迟后将夹爪48松开,经延迟后,动力装置6带动转动板61继续转动,实现两翻转架回落,待芯板落入左侧的传动机构2上,经延迟,双向伸缩装置44将夹爪48松开,芯板随左侧的传动机构2输送至下一个贴面工序。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。