1.本发明涉及一种半导体晶圆的污染杂质清洗方法,属于半导体清洗技术领域。

背景技术:

2.旋转喷淋法中,通过机械方法使圆片达到较高的旋转速度,同时,在旋转过程中,将高纯去离子水或其他清洗液不断喷淋到圆片表面和圆片背面,从而将圆片表面及背面的污染杂质去除。该技术对圆片表面和背面的污染杂质,主要是通过喷淋液体的化学反应或溶解作用实现,结合高速旋转带来的离心力,能够使污染杂质和溶解了杂质的液体脱离圆片表面及背面。该技术融合了流体力学清洗和化学清洗的优势,同时,也可发挥一定的高压清洗作用。在实际应用中,可以结合甩干工序,喷淋去离子水清洗一段时间后停止喷水,改为惰性气体喷淋,并将转速适当提高,提升离心力,进而达到圆片表面和圆片背面快速脱水的效果。

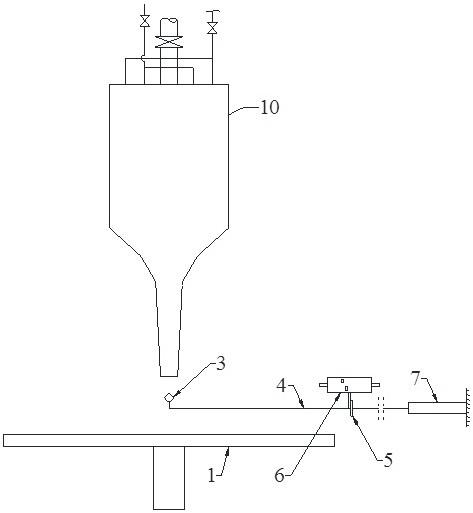

3.现有旋转喷淋清洗设备的结构示意图如图1所示,其包括旋转吸盘1、摆臂式喷嘴2,从摆臂式喷嘴2喷出水压、流速温度的射流,利用所喷液体的溶解作用来溶解半导体晶圆(如碳化硅)表面的污渍,同时利用高速旋转的离心作用,使溶有杂质的液体及时脱离半导体晶圆表面。同时由于所喷液体与旋转的半导体晶圆有较高的相对速度,会产生较大的冲击力,在冲击力的作用下,可以清除吸附的杂质。

4.当对涂满光刻胶的半导体晶圆采用现有旋转喷淋清洗设备进行清洗时,由于现有旋转喷淋清洗设备的摆臂式喷嘴2所喷出的射流,其水压较为恒定,由于界面张力的存在,光刻胶膜不容易被恒定的射流给破开,因此清洗时间通常较长,一般最少清洗5min。我公司在实际研究过程中发现:如果摆臂式喷嘴2所喷出的射流是不断波动且波动幅度较大,那么其易对光刻胶膜冲击形成深浅不一的凹坑,这些深浅不一的凹坑会大幅度降低界面张力对光刻胶膜的影响,因此,理论上会降低清洗难度,从而提高清洗效率。但是,如何得到水压或流速不断波动且波动幅度较大的射流是难点,传统方法是利用变频水泵来实现,水泵以变频方式工作时,水泵电机以软启动方式启动后开始运转,由远传压力表检测供水管实际压力,管内实际压力与设定压力经过比较后输出偏差信号,由偏差信号控制调整变频器输出的电源频率,改变水泵转速,使管内压力不断向设定压力趋近;这个闭环控制系统通过不断检测、不断调整的反复过程实现管内压力趋于设定值;这个过程较为耗时,因为在清洗过程中,需要的设定值是随着时间不短波动的,这就导致设定值无法在短时间内进行变换,采用plc技术,也得要好几秒才能达到设定值,这明显不现实。如果不通过设置设定值的方式,让管内压力处于随机、无序的变化,虽然也能得到水压波动的射流,但是波动幅度不受控,经过试验发现,如果流速变换的幅度不能达到一定值,其所产生的清洗效果有限,这就导致整体的清洗效果很容易不受控,如清洗3min的合格率在80%以上,为提高合格率,需要延长清洗时间,最少需要清洗4min以上(接近5min),才能够达到98%以上的合格率;这样的改进效果,意义不大。

5.因此,开发一种清洗效率更高的半导体晶圆清洗方法,很有必要。

技术实现要素:

6.本发明针对现有技术存在的不足,提供了一种半导体晶圆的污染杂质清洗方法,具体技术方案如下:一种半导体晶圆的污染杂质清洗方法,包括以下步骤:采用高频脉冲射流式旋转喷淋清洗设备对半导体晶圆进行清洗,所述高频脉冲射流式旋转喷淋清洗设备包括旋转吸盘、高频脉冲射流式喷嘴、用来对高频脉冲射流式喷嘴所喷出的射流进行整流的整流组件。

7.上述技术方案的进一步优化,所述高频脉冲射流式喷嘴包括金属外筒、内筒嘴、间歇式封堵组件、圆管状进液管、第二锥管、安全气阀、气阀组,所述金属外筒的上端密封安装有筒盖,所述金属外筒的下端设置有倒锥状筒底,所述筒底中央设置有第一通孔,所述筒盖的中央设置有第二通孔,所述筒盖处还设置有两个分别位于第二通孔左右两侧的第三通孔、两个分别位于第二通孔左右两侧的第四通孔,所述安全气阀的一端均与第三通孔连通,所述气阀组的一端均与第四通孔连通;所述内筒嘴自上而下依次包括呈相互连通设置的第一软管、圆管状硬管、第二软管、第一锥管,所述进液管的下端与第一软管的上端连通,所述第一锥管的下端与第二锥管的上端连通,所述第二软管的内壁为椭球面结构,所述第一锥管的锥角大于第二锥管的锥角,所述第二锥管下端的内径小于第二锥管上端的内径,所述第一锥管下端的内径小于第一锥管上端的内径;所述进液管的上端设置在金属外筒的上方,所述第一软管、硬管、第二软管均设置在金属外筒的内部,所述第二锥管的下端设置在金属外筒的下方,所述内筒嘴与金属外筒之间设置有气压腔,所述内筒嘴的内部设置有功能室;所述间歇式封堵组件包括固定安装在硬管内部的圆环状电磁铁、圆柱螺旋弹簧、用来封堵第一锥管下端的空心铁球,所述圆柱螺旋弹簧的上端与电磁铁固定连接,所述圆柱螺旋弹簧的下端与空心铁球固定连接;所述进液管处设置有进液阀组。

8.上述技术方案的进一步优化,所述整流组件包括位于第二锥管与旋转吸盘之间的破流头、l形金属丝、固定安装在金属丝末端的挡片、用来驱动金属丝沿着水平面进行平移往复直线运动的气缸、用来限定挡片活动范围的限位组件,所述破流头包括半球状球座,所述球座的顶部设置有圆锥状锥头;所述金属丝的上端与球座的底部固定连接,所述气缸的活塞杆与挡片固定连接;所述限位组件包括转辊,所述转辊的辊身固定安装有多个用来阻挡挡片的档块,相邻两个档块之间呈错开设置。

9.上述技术方案的进一步优化,所述锥头的锥角为α,60

°

≤α<90

°

。

10.上述技术方案的进一步优化,当第一软管的内、外压差平衡时,所述第一软管的外壁被第一软管的轴截面所截取得到是曲线为抛物线结构,所述第一软管的内壁被第一软管的轴截面所截取得到是曲线为抛物线结构。

11.上述技术方案的进一步优化,所述进液管外接耐腐蚀恒压泵,所述气阀组外接气泵,所述气阀组由单向阀与电磁气阀相互串联构成,所述进液阀组由电磁水阀与止回阀相互串联构成。

12.上述技术方案的进一步优化,所述空心铁球包括半球状的空心球体和圆锥状空心锥部,所述空心锥部的锥角为90

°

,所述空心锥部的尖端与圆柱螺旋弹簧的下端固定连接。

13.上述技术方案的进一步优化,在采用高频脉冲射流式旋转喷淋清洗设备对半导体晶圆表面的光刻胶膜进行清洗时,待清洗的半导体晶圆放置在旋转吸盘处,旋转吸盘的转速为1000r/min,使用耐腐蚀恒压泵将清洗液输送至进液管,所述气阀组外接气泵,清洗液

通过进液管进入到功能室,最终从第二锥管处喷出高频脉冲射流,高频脉冲射流以5hz的频率变换流速,流速变换的幅度在1米/秒以上,进液管内流体的压力在0.16mpa;转辊的转动速度为10r/min;清洗130s后,清洗完成。

14.本发明的有益效果:所述半导体晶圆的污染杂质清洗方法能够对表面有光刻胶膜的半导体晶圆进行快速清洗,清洗时间短,清洗效率高。

附图说明

15.图1为背景技术中现有旋转喷淋清洗设备的结构示意图;图2为本发明所述高频脉冲射流式旋转喷淋清洗设备的结构示意图;图3为本发明所述高频脉冲射流式喷嘴的结构示意图;图4为本发明所述金属外筒的结构示意图;图5为本发明所述内筒嘴的结构示意图;图6为本发明所述破流头的结构示意图;图7为本发明所述限位组件的结构示意图;图8为本发明所述限位组件的结构示意图(侧视状态);图9为本发明所述空心铁球的结构示意图。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

17.实施例1如图2所示,所述半导体晶圆的污染杂质清洗方法,包括以下步骤:采用高频脉冲射流式旋转喷淋清洗设备对半导体晶圆进行清洗,所述高频脉冲射流式旋转喷淋清洗设备包括旋转吸盘1、高频脉冲射流式喷嘴10、用来对高频脉冲射流式喷嘴10所喷出的射流进行整流的整流组件。

18.如图3~5所示,所述高频脉冲射流式喷嘴10包括金属外筒11、内筒嘴12、间歇式封堵组件、圆管状进液管13、第二锥管14、安全气阀17、气阀组18,所述金属外筒11的上端密封安装有筒盖,所述金属外筒11的下端设置有倒锥状筒底111,所述筒底111中央设置有第一通孔112,所述筒盖的中央设置有第二通孔115,所述筒盖处还设置有两个分别位于第二通孔115左右两侧的第三通孔113、两个分别位于第二通孔115左右两侧的第四通孔114,所述安全气阀17的一端均与第三通孔113连通,所述气阀组18的一端均与第四通孔114连通;所述内筒嘴12自上而下依次包括呈相互连通设置的第一软管124、圆管状硬管123、第二软管122、第一锥管121,所述进液管13的下端与第一软管124的上端连通,所述第一软管124的下端与硬管123的上端连通,所述硬管123的下端与第二软管122的上端连通,所述第二软管122的下端与第一锥管121的上端连通,所述第一锥管121的下端与第二锥管14的上端连通,所述第二软管122的内壁为椭球面结构,所述第二软管122内壁的横截面为椭圆结构,椭圆的长轴方向与内筒嘴的轴向共线,所述第一锥管121的锥角大于第二锥管14的锥角,所述第

二锥管14下端的内径小于第二锥管14上端的内径,所述第一锥管121下端的内径小于第一锥管121上端的内径;所述进液管13的上端设置在金属外筒11的上方,所述第一软管124、硬管123、第二软管122均设置在金属外筒11的内部,所述第二锥管14的下端设置在金属外筒11的下方,所述第一通孔112、第二通孔115均与内筒嘴的外壁密封连接,所述内筒嘴12与金属外筒11之间设置有气压腔15,所述内筒嘴12的内部设置有功能室16;所述间歇式封堵组件包括固定安装在硬管123内部的圆环状电磁铁23、圆柱螺旋弹簧22、用来封堵第一锥管121下端的空心铁球21,所述圆柱螺旋弹簧22的上端与电磁铁23固定连接,所述圆柱螺旋弹簧22的下端与空心铁球21固定连接;所述进液管13处设置有进液阀组131。

19.其中,所述进液管13外接耐腐蚀恒压泵,所述气阀组18外接气泵;气阀组18由单向阀与电磁气阀相互串联构成,单向阀的设置,能够有效防止气压从气阀组18处外泄。

20.进液阀组131由电磁水阀与止回阀相互串联构成,止回阀的设置,有利于防止功能室16内的水压外泄。

21.硬管123的设置,一方面为安装电磁铁23提供支撑,例如可通过设置连杆来固定安装,另一方面,还可以将电磁铁23通电所用的导线沿着连杆进行布线并依次穿过硬管123和金属外筒11。

22.倒锥状筒底111的设置有助于压力集中。另外筒底111处的锥角大于第一锥管121的锥角,一方面为安装第一锥管121提供空间,另一方面,为第二软管122的形变提供缓冲空间。

23.内筒嘴12优选采用非铁磁性材料制成。

24.硬管123设置在第一软管124与第二软管122之间,使得第一软管124和第二软管122均能定向变形,能够被定向形变,从而提高缓冲效果。

25.耐腐蚀恒压泵将清洗液(去离子水或氢氟酸溶液)输送至进液管13,所述气阀组18外接气泵;将待清洗的半导体晶圆(如6寸碳化硅晶圆)放置在旋转吸盘1处,旋转吸盘1带动待清洗的半导体晶圆进行高速旋转,同时,在旋转过程中,从第二锥管14处喷射的由去离子水组成的高频脉冲射流能够对待清洗的半导体晶圆的表面不断喷淋清洗,从而将圆片表面及背面的污染杂质去除。

26.所述高频脉冲射流式喷嘴10在一个周期内的工作过程分以下几个阶段:第一阶段:电磁铁23不通电,在圆柱螺旋弹簧22的弹力作用下,能够促使空心铁球21将第一锥管121的下端给堵住,此时,通过耐腐蚀恒压泵将清洗液不断的泵入到功能室16内;进液管13内的压力在0.16mpa,功能室16内的初始压力因此也为0.16mpa。与此同时,气泵开始源源不断的对气压腔15内进行充气,使得气压腔15内的气压也为0.16mpa;如此,气压腔15与功能室16之间压力平衡,从而使得第一软管124与第二软管122的内外形成压力平衡。

27.第二阶段:电磁铁23通电产生磁力会吸附空心铁球21,从而使得空心铁球21与第一锥管121之间产生间隙,功能室16内的清洗液从空心铁球21与第一锥管121之间的间隙处进入到第二锥管14内,第二锥管14能够使得喷出的射流更集中。改变空心铁球21与第一锥管121之间的间隙,即可改变第二锥管14处喷出的射流的射速(流速)。通过控制电磁铁23通电电流的大小,其产生的磁力对空心铁球21的吸附力也会随之改变,再加上圆柱螺旋弹簧22的设置,如此,即可通过快速更改给电磁铁23通电的电流大小,即可快速更改第二锥管14

处喷出的射流的流速。

28.本发明所述高频脉冲射流式喷嘴10所喷出的射流能够在短时间内快速变换流速,1秒钟能够变换5次~10次流速,流速变换的幅度在1米/秒以上;也就是说,所述高频脉冲射流式喷嘴10所喷出的射流能够以5~10hz的频率变换流速,流速变换的幅度在1米/秒以上。

29.在本实施例中,气压腔15与功能室16达到平衡时,气压腔15内的气压也需要达到0.16mpa,由于单向阀的设置,无法从单向阀处溢出过大的气压;由于止回阀的设置,再加上持续不断的向功能室16进水,功能室16内的水压最少在0.16mpa;当空心铁球21快速上下振动时,功能室16内的水压能瞬间增大,需要消除这瞬间增大的水压,否则新增的水压会带来过大的新增阻力,空心铁球21快速上下振动所消耗的能量会显著提高;将安全气阀17所设定的安全值为由于单向阀的设置的安全气压为0.1605mpa,当功能室16内新增的水压通过第二软管122、第一软管124变形传递到气压腔15时,瞬间增大的气压会超过0.1605mpa,超过的那部分气压会从安全气阀17处排出;随着第二软管122、第一软管124不断的形变、振动,气压腔15会在0.16mpa附近动态变化;当空心铁球21不再振动且停顿一段时间(如2s),会重新向气压腔15补气,使其气压重新恢复到0.16mpa。

30.优选地,电磁铁23、圆柱螺旋弹簧22、空心铁球21的表面均涂覆有聚四氟乙烯涂层。聚四氟乙烯涂层除了具有防腐效果之后,对于空心铁球21来说,聚四氟乙烯涂层还能够增加空心铁球21对第一锥管121下端的密封性。

31.实施例2空心铁球21设置为空心结构主要是为了减重。基于实施例1,如图3、9所示,所述空心铁球21包括半球状的空心球体211和圆锥状空心锥部212,所述空心锥部212的锥角为90

°

,所述空心锥部212的尖端与圆柱螺旋弹簧22的下端固定连接。

32.首先,半球状的空心球体211是为了更好的封住第一锥管121下端;其次,圆锥状空心锥部212的设置,使得空心锥部212在向上运动时的阻力会显著降低。

33.如果空心铁球21为圆球状结构对照球,其向上运动时的阻力会很大,这就导致在同样的磁力作用下,其无法快速上下运动。

34.在36v电压,最大电流为10a的情况下,本实施例所述空心铁球21能够快速上下振动,最终射流能以5hz的频率变换流速。

35.在36v电压,最大电流为10a的情况下,对照球能够上下振动,最终射流能以1~2hz的频率变换流速。

36.所述空心锥部212的锥角优选为90

°

;如果锥角过大,向上运动时的阻力会增大;如果锥角过小,向上运动时的阻力会减小,但是功能室16内的流体对空心锥部212的作用力也会减小,不利于空心铁球21快速向下运动。

37.实施例3基于实施例2,如图2、7、8所示,所述整流组件包括位于第二锥管14与旋转吸盘1之间的破流头3、l形金属丝4、固定安装在金属丝4末端的挡片5、用来驱动金属丝4沿着水平面进行平移往复直线运动的气缸7、用来限定挡片5活动范围的限位组件6,所述破流头3包括半球状球座32,所述球座32的顶部设置有圆锥状锥头31;所述金属丝4的上端与球座32的底部固定连接,所述气缸7的活塞杆与挡片5固定连接;所述限位组件6包括转辊61,所述转辊61的辊身固定安装有多个用来阻挡挡片5的档块62,相邻两个档块62之间呈错开设置。

38.在本实施例中,所述档块62优选设置为五个。

39.锥头31的运动点位一般有5个,位于正中(与第二锥管14的轴线共线)、第二锥管14所喷射的射流左侧、第二锥管14所喷射的射流右侧、位于第二锥管14左侧的左侧限位点、位于第二锥管14右侧的右侧限位点,以上5个运动点位正好与五个挡片一一对应。当利用气缸7对挡片5进行平移运动时,挡片5碰到档块62时会停止运动,此时对于的破流头3会处于5个运动点位中的一个;通过步进电机来驱动转辊61进行转动,从而即可控制五个档块62不断交替,其与气缸7配合,即可控制破流头3按照设定的规律在第二锥管14的下方能够进行左右往复运动。

40.由于高频脉冲射流式喷嘴10整体进行摆动的操作较为麻烦,而且还容易影响其内部部件的平稳运行。因此,通过控制破流头3按照设定的规律在第二锥管14的下方能够进行左右往复运动,破流头3能够将第二锥管14所喷出的射流进行破开,从而使其形成类似伞状结构,有助于进一步提高清洗效果。

41.其中,为保证破开的射流能够形成较大的角度,如图6所示,所述锥头31的锥角为α,60

°

≤α<90

°

。α如果过大的话,易使得射流边缘产生飞溅。

42.实施例4《清洗试验》在半导体晶圆(如碳化硅晶圆)表面涂上紫外正性光刻胶后,对其进行清洗,清洗完成之后,检测是否清洗干净的方法如下:清洗完成之后,随机选取5个点作为测试点,然后采用金相显微镜观察半导体晶圆表面的颗粒残余量,颗粒残余量的平均点数小于或等于30个,即表示清洗干净,判定清洗合格。

43.试验1实施例3中的所述半导体晶圆的污染杂质清洗方法,采用高频脉冲射流式旋转喷淋清洗设备对半导体晶圆进行清洗,旋转吸盘1的转速为1000r/min,去离子水通过进液管13进入到功能室16,最终从第二锥管14处喷出高频脉冲射流,高频脉冲射流能够以5hz的频率变换流速,流速变换的幅度在1米/秒以上,进液管13内流体的压力在0.16mpa;转辊61的转动速度为10r/min;清洗130s后,清洗完成,清洗的合格率在98.6%以上。

44.试验2现有旋转喷淋清洗设备的结构示意图如图1所示,旋转吸盘1的转速为1000r/min,摆臂式喷嘴2喷出的是去离子水,摆臂式喷嘴2内的水压为0.16mpa;清洗5min后的合格率在98.5%以上。

45.由试验1和试验2可知,本发明所述半导体晶圆的污染杂质清洗方法对光刻胶膜具有优良的清洗效果,清洗时间缩短了2.3倍,显著提高了清洗效率。

46.试验3组g1:为实施例1中所述高频脉冲射流式喷嘴10,即当第一软管124的内、外压差平衡时,所述第一软管124的外壁被第一软管124的轴截面所截取得到是曲线为抛物线结构,所述第一软管124的内壁被第一软管124的轴截面所截取得到是曲线为抛物线结构。

47.组g2:与组g1的区别在于,所述第一软管124为锥管结构,其对应的为对照喷嘴z1。

48.组g3:与组g1的区别在于,所述第二软管122为锥管结构,其对应的为对照喷嘴z2。

49.组g4:与组g1的区别在于,所述第一软管124为锥管结构且所述第二软管122为锥管结构,其对应的为对照喷嘴z3。

50.所述高频脉冲射流式喷嘴10、对照喷嘴z1~3均在进液管13内流体的压力在0.16mpa的状态下运行,结果见表1:表1由此可知,第一软管124和第二软管122的特殊结构,使其能够易向气压腔15处快速变形,从而将功能室16处过剩的压力传递给气压腔15,有利于空心铁球21上下快速振动。

51.试验4通过控制空心铁球21上下快速振动的频率,即可控制高频脉冲射流能够以多大的频率变换流速。理论上,高频脉冲射流能够以越高的频率变换流速,其带来的清洗效果越好。但是在研究中发现,当高频脉冲射流以10hz以上的频率变换流速时,由于振动过快,第一软管124和第二软管122在过大的振动频率下,其变形幅度反而变得不稳定,最终导致的直接后果就是,如以15hz以上的频率变换流速时,流速变换的幅度只能达到0.7米/秒左右;以11hz以上的频率变换流速时,流速变换的幅度在0.9~1米/秒。因此,综合考虑,高频脉冲射流以5~10hz以上的频率变换流速时,效果最好。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。