一种多工位联动pcb钻锣一体机

技术领域

1.本发明涉及数控机床技术领域,具体涉及pcb钻锣机床技术领域,特别涉及一种多工位联动pcb钻锣一体机。

背景技术:

2.pcb板的加工过程一般都包括多道工序,其中钻和锣就是比较重要的两道工序,现有技术中,pcb钻孔与锣槽,都是分别由单独设备加工,加工时,需要先在钻床上钻孔,然后移动到锣床上去锣槽,一方面,每次移动后都需要进行重新定位处理,较为麻烦,且定位不精确,还会导致pcb产品出现瑕疵,另一方面,pcb上的孔或槽的直径有多种,加工时,需要更换不同类型的刀具,更换刀具的过程中,加工停止,导致pcb的生产效率受刀具更换影响。

3.另外,钻孔加工工序中产生的废屑,大部分是堆积在pcb的表面或者直接通过钻孔向下掉落,其一般是通过负压吸管抽吸排走,但也存在少部分废屑缠绕在钻头外部,俗称缠丝现象,而钻孔加工过程中,由于钻头是高速旋转的,吸管抽吸产生的气流能够将堆积在pcb表面的废屑吸走,但无法对钻头上的缠丝废屑缠丝产生影响,而该部分缠丝废屑不从钻头刀具上清理走,会影响钻头刀具的后续加工使用。

技术实现要素:

4.为解决上述背景中提到的问题,本发明提供了一种多工位联动pcb钻锣一体机。

5.为实现上述技术目的,本发明所采用的技术方案如下。

6.一种多工位联动pcb钻锣一体机,其包括床架以及安装在床架上的钻锣系统与抽吸系统,钻锣系统包括钻锣组,钻锣组并排设置有至少两组,每组钻锣组中设置有两组刀轴,两组刀轴的底部分别安装有钻刀具与锣刀具;

7.每组钻锣组还包括吸屑罩壳,吸屑罩壳为圆柱壳体结构,吸屑罩壳与刀轴同轴布置且吸屑罩壳上开设有用于避让钻刀具或锣刀具的避让口;

8.吸屑罩壳的侧边设置有吸屑管,吸屑管分为与吸屑罩壳相切的抽吸段、用于抽吸段与抽吸系统连接的连接段。

9.进一步的,钻锣组的两侧分别设置有钻刀盒与锣刀盒,床架上还安装有机械臂,机械臂用于进行钻刀具或锣刀具的换刀。

10.进一步的,其还包括y移位机构与x移位机构,y移位机构用于牵引钻锣组在y轴方向进行移动,x移位机构用于牵引pcb在x轴方向进行移动;

11.每组钻锣组中还独立设置有z轴移位机构,z轴移位机构用于牵引钻锣组沿z轴方向进行移动。

12.进一步的,y移位机构包括安装在床架上的龙门架,龙门架上水平安装有y丝杆与y导轨,y丝杆与y导轨相互平行;

13.y丝杆的输入端动力连接有y电机、外部螺纹安装有y丝杆座;

14.y导轨上滑动安装有y滑座,y滑座上安装有安装台,安装台与y丝杆座连接。

15.进一步的,x移位机构位于y移位机构的下方,x移位机构包括水平安装在床架上的x丝杆与x导轨,x丝杆与x导轨相互平行,且x丝杆的轴向与y丝杆的轴向相互垂直;

16.x丝杆的输入端动力连接有x电机、外部螺纹安装有x丝杆座;

17.x导轨上滑动安装有工作台,工作台与x丝杆座连接。

18.进一步的,安装台上设置有连接架;

19.z轴移位机构包括竖直安装在连接架上的z电机,z电机的输出端竖直朝下并动力连接有z丝杆,z丝杆的外部螺纹安装有z丝杆座;

20.安装台上竖直设置有z导轨,z导轨上滑动安装有安装座,安装座与z丝杆座连接;

21.安装座上设置有刀架,刀轴竖直安装在刀架上,刀架上还安装有驱动件,驱动件的输出端与刀轴的顶部动力连接,驱动件用于驱使刀轴沿竖直方向发生移动。

22.进一步的,吸屑罩壳的外部竖直设置有导杆,导杆与刀架构成竖直方向上的滑动连接;

23.刀架上还设置有液压缸,液压缸用于驱使吸屑罩壳沿竖直方向发生移动。

24.一种多工位联动pcb钻锣一体机的钻头去缠丝废屑方法,安装钻刀具的刀轴为钻刀轴,钻刀具上的槽呈顺时针螺旋布置;

25.具体包括以下步骤:

26.步骤一:钻孔结束后,通过机械臂夹住钻头的底部,并使钻头从钻刀轴上拆下,缠丝废屑顺时针缠绕在钻刀具上;

27.步骤二:驱动件驱使钻刀轴竖直上移,远离钻头;

28.步骤三:吸屑管在吸屑罩壳内产生一股沿吸屑罩壳圆周方向流动的涡状气流,该涡状气流流向逆时针;

29.涡状气流一边正对缠丝废屑的首尾两端进行吹动,在气流的吹动下,使缠丝废屑逐渐从钻头上松开,使缠丝废屑不再紧密缠绕在钻头上,涡状气流另一边牵引缠丝废屑竖直上移,两者配合,将缠丝废屑从钻头上移走,缠丝废屑最终通过吸屑管被牵引排走。

30.一种多工位联动pcb钻锣一体机的钻头去缠丝废屑方法,安装钻刀具的刀轴为钻刀轴,钻刀具上的槽呈顺时针螺旋布置;

31.具体包括以下步骤:

32.步骤一:钻孔结束后,通过机械臂夹住钻头的顶部,并使钻头从钻刀轴上拆下;

33.步骤二:驱动件驱使钻刀轴竖直上移,远离钻头;

34.与此同时,机械臂牵引钻头绕水平方向旋转一百八十度,使钻头的底部朝上,此时,缠丝废屑由顺时针缠绕变为逆时针缠绕;

35.步骤三:吸屑管在吸屑罩壳内产生一股沿吸屑罩壳圆周方向流动的涡状气流,该涡状气流流向顺时针;

36.涡状气流一边正对缠丝废屑的首尾两端进行吹动,在气流的吹动下,使缠丝废屑逐渐从钻头上松开,使缠丝废屑不再紧密缠绕在钻头上,涡状气流另一边牵引缠丝废屑竖直上移,两者配合,将缠丝废屑从钻头上移走,缠丝废屑最终通过吸屑管被牵引排走。

37.本发明与现有技术相比,有益效果在于:

38.1、本方案中,通过一台设备完成pcb的钻孔与锣槽工序,钻锣一体化,pcb加工时,只需要完成初次定位即可,不需要反复进行定位。

39.2、本方案中,钻锣组并排设置有至少两组,也就是说,本方案中设置了多工位加工方式,提高了pcb的生产效率。

40.3、本方案能够实现在不停机的状态下更换刀具进行加工,提高了pcb的加工效率。

41.4、本方案中,在钻头刀具结束钻孔,进行换刀时,通过吸屑管在吸屑罩壳内产生的涡状气流,涡状气流一边正对缠丝废屑的首尾两端进行吹动,在气流的吹动下,使缠丝废屑逐渐从钻头上松开,使缠丝废屑不再紧密缠绕在钻头上,涡状气流另一边牵引缠丝废屑竖直上移,两者配合,将缠丝废屑从钻头上移走,缠丝废屑最终通过吸屑管被牵引排走,也就是说,本方案能够配合换刀工序,自动将缠丝废屑从钻头上清理排走。

附图说明

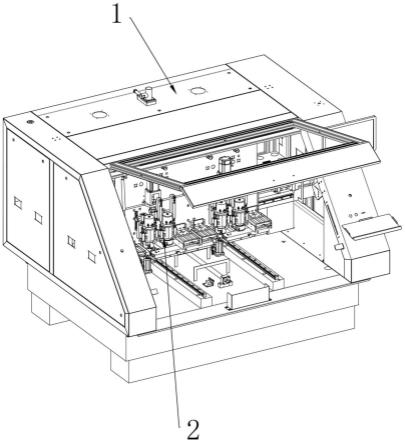

42.图1为本发明的整机结构示意图;

43.图2为本发明的内部结构示意图;

44.图3为y移位机构的结构示意图;

45.图4为y移位机构的分解图;

46.图5为钻锣组、刀盒以及机械臂的结构示意图;

47.图6为钻锣组的结构示意图一;

48.图7为钻锣组的结构示意图二;

49.图8为吸屑罩壳与吸屑管的结构示意图;

50.图9为x移位机构的结构示意图一;

51.图10为x移位机构的的结构示意图二。

52.附图中的标号为:

53.1、床架;2、钻锣系统;3、钻锣组;301、z电机;302、z丝杆;303、z导轨;304、安装座;305、刀轴;306、驱动件;307、吸屑罩壳;308、液压缸;309、吸屑管;4、y移位机构;401、龙门架;402、y丝杆;403、y导轨;404、y电机;405、y丝杆座;406、安装台;407、y滑座;408、连接架;5、x移位机构;501、x丝杆;502、x导轨;503、x电机;504、工作台;6、抽吸系统;7、钻刀盒;8、锣刀盒;9、机械臂。

具体实施方式

54.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

55.如图1-10所示,一种多工位联动pcb钻锣一体机,其包括床架1以及安装在床架1上的钻锣系统2,其中,钻锣系统2包括多组并排布置的钻锣组3,具体的,钻锣组3设置有至少两组,一组钻锣组3为一个加工工位,本方案中,通过多工位加工方式,提高了pcb的生产效率。

56.每组钻锣组3中设置有两组刀轴305,两组刀轴305的底部分别安装有钻刀具与锣刀具,分别对pcb进行钻孔工序与锣槽工序。

57.钻锣组3的两侧分别设置有钻刀盒7与锣刀盒8,床架1上还安装有机械臂9,机械臂9用于进行钻刀具或锣刀具的换刀。

58.本方案中,通过y移位机构4牵引钻锣组3在y轴方向进行移动,通过x移位机构5牵

引pcb在x轴方向进行移动,每组钻锣组3中还独立设置有z轴移位机构,用于牵引钻锣组3沿z轴方向进行移动。

59.本方案中,加工时,以先进行钻孔工序为例进行阐述:

60.先通过y移位机构4、x移位机构5以及z轴移位机构,三者的配合,使钻刀具移动至pcb产品的正上方,通过与钻刀具对应的驱动件306驱使钻刀具竖直下移对pcb进行钻孔加工,钻孔结束后,需要更换直径不同的钻刀具时,z轴移位机构与y移位机构4配合牵引安装有钻刀具的刀轴305移动至钻刀盒7所在位置处,同时锣刀具移动至pcb产品的正上方,在机械臂9进行钻刀具换刀过程中,与锣刀具对应的驱动件306驱使锣刀具竖直下移对pcb进行锣槽加工,同理,需要更换直径不同的锣刀具时,钻刀具移动至pcb正上方进行钻孔加工,如此,能够实现在不停机的状态下更换刀具进行加工,提高了pcb的加工效率。

61.另外,通过一台设备完成pcb的钻孔与锣槽工序,钻锣一体化,pcb加工时,只需要完成初次定位即可,不需要反复进行定位。

62.机械臂9换刀为现有数控机床中的常见技术手段可实现,不作赘述。

63.y移位机构4的具体结构:如图3-4所示,y移位机构4包括安装在床架1上的龙门架401,龙门架401上水平安装有y丝杆402与y导轨403,y丝杆402与y导轨403相互平行。

64.y丝杆402的输入端动力连接有y电机404,外部螺纹安装有y丝杆座405。

65.y导轨403上滑动安装有y滑座407,y滑座407上安装有安装台406,安装台406同时还与y丝杆座405连接。

66.通过y电机404驱使y丝杆402转动,进而通过y丝杆座405驱使安装台406沿y导轨403的引导方向发生移动,y导轨403的引导方向即为y轴方向。

67.x移位机构5的具体结构:如图9-10所示,x移位机构5位于y移位机构4的下方,x移位机构5包括水平安装在床架1上的x丝杆501与x导轨502,x丝杆501与x导轨502相互平行,且x丝杆501的轴向与y丝杆402的轴向相互垂直。

68.x丝杆501的输入端动力连接有x电机503,外部螺纹安装有x丝杆座。

69.x导轨502上滑动安装有工作台504,工作台504同时与x丝杆座连接。

70.通过x电机503驱使x丝杆501转动,进而通过x丝杆座驱使工作台504沿x导轨502的引导方向发生移动,x导轨502的引导方向即为x轴方向。

71.pcb安放在工作台504上,工作台504移动牵引pcb同步移动。

72.z轴移位机构的具体结构:如图5-7所示,z轴移位机构安装在安装台406上。

73.安装台406上设置有连接架408。

74.z轴移位机构包括竖直安装在连接架408上的z电机301,z电机301的输出端竖直朝下并动力连接有z丝杆302,z丝杆302的外部螺纹安装有z丝杆座。

75.安装台406上竖直设置有z导轨303,z导轨303上滑动安装有安装座304,安装座304同时还与z丝杆座连接。

76.通过z电机301驱使z丝杆302转动,进而通过z丝杆座驱使安装座304沿竖直方向发生移动,竖直方向即为z轴方向。

77.如图6-7所示,安装座304上设置有刀架,刀轴305竖直安装在刀架上。

78.驱动件306安装在刀架上,驱动件306的输出端与刀轴305的顶部动力连接,驱动件306用于驱使刀轴305沿竖直方向发生移动,驱动件306可以为液压缸驱动技术,也可以为电

动推杆技术,还可以为气缸技术,为现有常规技术手段可实现,不作赘述。

79.刀架上还安装有用于驱使刀轴305旋转的旋转系统,用于驱使安装在刀轴305底部的刀具旋转,完成钻孔加工或锣槽加工,旋转系统为现有钻机中常见结构可实现,此处不作赘述。

80.另外,每组刀轴305各自对应一个独立的驱动件306与旋转系统。

81.如图6所示,钻锣组3还包括吸屑罩壳307,吸屑罩壳307沿竖直方向滑动安装在刀架上,具体的,吸屑罩壳307的外部竖直设置有导杆,导杆与刀架构成竖直方向上的滑动导向配合。

82.刀架上还设置有液压缸308,液压缸308用于驱使吸屑罩壳307沿竖直方向发生移动。

83.如图8所示,吸屑罩壳307为圆柱壳体结构,吸屑罩壳307与刀轴305同轴布置且吸屑罩壳307上开设有用于避让钻刀具或锣刀具的避让口。

84.吸屑罩壳307的侧边设置有吸屑管309,吸屑管309的另一端与设置在床架1上的抽吸系统6连接,吸屑管309上还设置有用于控制吸屑管309开闭的控制开关,例如电磁阀。

85.抽吸系统6用于通过吸屑管309抽吸吸屑罩壳307内的空气,进而在吸屑罩壳307内形成气流流动,通过气流流动牵引废屑移动,废屑通过吸屑管309被抽吸排走,抽吸系统6可以为现有抽气泵技术手段,也可以为现有真空泵技术手段,或者其它现有能够实现空气抽吸的技术手段,此处不作赘述。

86.吸屑管309分为与吸屑罩壳307相切的抽吸段、用于抽吸段与抽吸系统6连接的连接段。

87.钻孔加工或锣槽加工时,液压缸308驱使吸屑罩壳307竖直下移,靠近pcb上端面,加工产生的废屑位于吸屑罩壳307内,然后通过吸屑管309抽吸排走,有利于保持工作环境的干净整洁,还能够保护刀具,降低刀具受废屑影响的磨损,有利于提高刀具的使用寿命。

88.另外,由于吸屑管309的抽吸段与吸屑罩壳307相切,故而会在吸屑罩壳307内产生一股沿吸屑罩壳307圆周方向流动的涡状气流,该涡状气流还有利于对缠绕在钻刀具上的废屑进行解绑去除。

89.本发明的工作原理:

90.首先,通过y移位机构4、x移位机构5以及z轴移位机构,三者的配合,使钻刀具移动至pcb产品的正上方,通过与钻刀具对应的驱动件306驱使钻刀具竖直下移对pcb进行钻孔加工;

91.钻孔结束后,需要更换直径不同的钻刀具时,z轴移位机构与y移位机构4配合牵引安装有钻刀具的刀轴305移动至钻刀盒7所在位置处,同时锣刀具移动至pcb产品的正上方;

92.通过机械臂9进行钻刀具换刀,与此同时,与锣刀具对应的驱动件306驱使锣刀具竖直下移对pcb进行锣槽加工;

93.同理,需要更换直径不同的锣刀具时,钻刀具移动至pcb正上方进行钻孔加工,如此,能够实现在不停机的状态下更换刀具进行加工,提高了pcb的加工效率。

94.上述钻孔或锣槽加工过程中,液压缸308驱使吸屑罩壳307竖直下移,靠近pcb上端面,加工产生的废屑位于吸屑罩壳307内,然后通过吸屑管309抽吸排走。

95.本方案中,钻孔加工过程中,产生的废屑,大部分是堆积在pcb的表面或者直接通

过钻孔向下掉落,但也存在少部分废屑缠绕在钻头外部,俗称缠丝现象。

96.钻孔加工过程中,由于钻头高速旋转,故而吸屑管309能够将堆积在pcb表面的废屑吸走,但无法对钻头上的缠丝废屑缠丝产生影响,而该部分缠丝废屑不从钻头刀具上清理走,会影响钻头刀具的后续加工使用。

97.本方案中,是在钻头刀具结束钻孔,进行换刀时,通过吸屑管309在吸屑罩壳307内产生的气流,自动将缠丝废屑清理排走,具体如下:

98.实施例一

99.吸屑管309在吸屑罩壳307内产生一股沿吸屑罩壳307圆周方向流动的涡状气流,该涡状气流流向逆时针;

100.钻刀具上槽呈顺时针螺旋,故而废屑也是呈顺时针缠绕在钻头上的;

101.安装钻刀具的刀轴305的钻刀轴,钻刀具即为钻头。

102.一种多工位联动pcb钻锣一体机的钻头去缠丝废屑方法,其步骤在于:

103.步骤一:钻孔结束后,通过机械臂9夹住钻头的底部,并使钻头从钻刀轴上拆下;

104.步骤二:驱动件306驱使钻刀轴竖直上移,远离钻头;

105.步骤三:吸屑管309在吸屑罩壳307内产生的逆时针流向的涡状气流,一方面,正对缠丝废屑的首尾两端进行吹动,在气流的吹动下,使缠丝废屑逐渐从钻头上松开,使缠丝废屑不再紧密缠绕在钻头上,另一方面,涡状气流牵引缠丝废屑竖直上移,两者配合,将缠丝废屑从钻头上移走,缠丝废屑最终通过吸屑管309被牵引排走。

106.实施例二

107.吸屑管309在吸屑罩壳307内产生一股沿吸屑罩壳307圆周方向流动的涡状气流,该涡状气流流向顺时针;

108.钻刀具上槽呈顺时针螺旋,故而废屑也是呈顺时针缠绕在钻头上的;

109.安装钻刀具的刀轴305的钻刀轴,钻刀具即为钻头。

110.一种多工位联动pcb钻锣一体机的钻头去缠丝废屑方法,其步骤在于:

111.步骤一:钻孔结束后,通过机械臂9夹住钻头的顶部,并使钻头从钻刀轴上拆下;

112.步骤二:驱动件306驱使钻刀轴竖直上移,远离钻头;

113.与此同时,机械臂9牵引钻头绕水平方向旋转一百八十度,使钻头的底部朝上,此时,缠丝废屑由顺时针缠绕变为逆时针缠绕;

114.步骤三:吸屑管309在吸屑罩壳307内产生的顺时针流向的涡状气流,一方面,正对缠丝废屑的首尾两端进行吹动,在气流的吹动下,使缠丝废屑逐渐从钻头上松开,使缠丝废屑不再紧密缠绕在钻头上,另一方面,涡状气流牵引缠丝废屑竖直上移,两者配合,将缠丝废屑从钻头上移走,缠丝废屑最终通过吸屑管309被牵引排走。

115.由于钻头的顶部较粗、底部较细,故而实施例二中,缠丝废屑能够更为平稳顺利的从钻头上松开,并被涡状气流牵引上移,从钻头上移走。

116.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。