1.本发明涉及一种用于飞行器的具有对转涡轮的涡轮机,该涡轮机包括用于对润滑腔室的密封件、特别是轴承进行加压的回路。

背景技术:

2.背景技术特别包括文献us-a1-2019/085701,us-a1-2018/223732,ep-a2-2820280和wo-a1-2017/158296。

3.通常,飞行器涡轮机在气体流动方向上从上游到下游包括风扇、低压压缩机、高压压缩机、环形燃烧腔室、高压涡轮和低压涡轮。低压压缩机的转子由低压涡轮的转子驱动,高压压缩机的转子由高压涡轮的转子驱动。

4.从发动机性能和燃料消耗的角度来看,将低压涡轮的转速最大化是有利的,因为这使得能够获得更好的涡轮效率。然而,增加涡轮的转速意味着增加涡轮所承受的离心力,因此极大地复杂化了涡轮的设计。

5.在不增加涡轮转速的情况下增加涡轮的效率的一项建议在于使用对转涡轮。随后将低压涡轮替换为双转子涡轮,双转子涡轮的第一转子被配置为沿第一旋转方向旋转并且连接到第一涡轮轴,并且双转子涡轮的第二转子被配置为沿相反的旋转方向旋转并且连接到第二涡轮轴。第一转子包括插入在第二转子的涡轮叶轮之间的涡轮叶轮。

6.在涡轮直接驱动风扇的传统架构中,低压涡轮的起飞转速约为4000rpm,或者在涡轮通过减速器驱动风扇的架构中,低压涡轮的起飞转速约为10000rpm。将低压涡轮替换为对转涡轮使得在具有10000rpm(3000 7000)的相对速度的同时,具有上述速度区间的低范围内的绝对速度,所述对转涡轮的转子在起飞时分别以3000rpm和7000rpm的速度转动。

7.这种对转涡轮包括慢转子和快转子,慢转子驱动风扇,并且快转子与具有行星式周转齿轮系的机械减速器啮合,行星式周转齿轮系的输入和输出是对转的(旋转齿圈、固定行星架、旋转太阳齿轮)。

8.减速器与快转子和慢转子联接,从而使得动力从快转子向慢转子传递。高速涡轮的较高效率是通过将大部分动力从涡轮通过轴而不是通过减速器传递到风扇而实现的。

9.这种结构是复杂的,因为这种结构是机械集成的:机械减速器位于涡轮机下游,在径向上位于被称为排气壳体的定子壳体内。

10.对转涡轮的轴由轴承引导旋转,在运行过程中该轴承必须通过油来润滑。减速器也用油来润滑。

11.已知涡轮机的待润滑元件容纳在润滑腔室中,油被注入到该润滑腔室中并且在压力作用下润滑腔室中存在油雾。润滑腔室通常限定在至少一个转子壁和至少一个定子壁之间,润滑腔室具有位于这些壁之间并且在腔室的末端处的动态密封件(诸如迷宫密封件)。为了防止油通过密封件从腔室泄漏,这些密封件被加压,即加压空气从密封件的与腔室内部相对的一侧输送,这使得加压空气通过动态密封件从腔室外部流向腔室内部,并且由此防止油从腔室内部泄漏到腔室外部。油泄漏是很大的问题,因为油泄漏会影响涡轮转子的

运行状况,并且影响腔室的温度。

12.由于特别是用于引导第一涡轮轴和第二涡轮轴旋转的轴承和减速器的润滑腔室的实施,使得上述结构也很复杂。其中一个难题涉及到腔室的加压,特别是将加压空气从其在涡轮机中的收集区域输送到腔室的密封件。

技术实现要素:

13.本发明提出了对上述技术的改进,其示出了针对上述问题中的至少一些问题的简单、有效和经济的解决方案。

14.本发明提出了一种用于飞行器的具有对转涡轮的涡轮机,所述涡轮机包括:

[0015]-高压主体,所述高压主体包括高压压缩机转子和高压涡轮转子,这些转子通过高压轴连接,

[0016]-低压对转涡轮,所述低压对转涡轮的第一转子被配置为沿第一旋转方向旋转并且连接到第一涡轮轴,并且所述低压对转涡轮的第二转子被配置为沿相反的旋转方向旋转并且连接到第二涡轮轴,所述第一转子包括插入在所述第二转子的涡轮叶轮之间的涡轮叶轮,

[0017]-具有行星式周转齿轮系的机械减速器,所述机械减速器包括由所述第二轴驱动旋转的太阳齿轮、由所述第一轴驱动旋转的环形齿轮和附接到所述涡轮机的第一定子壳体的行星架,所述第一定子壳体相对于所述涡轮机中的气体流动方向位于所述对转涡轮的上游,

[0018]-第一轴承,所述第一轴承用于引导所述第一轴,这些第一轴承由附接到第二定子壳体的至少一个轴承支撑件承载,所述第二定子壳体位于所述对转涡轮的下游,

[0019]

其特征在于,所述减速器和所述第一轴承容纳在第一润滑腔室中,所述第一润滑腔室被供应有油并且包括动态密封件,

[0020]

并且所述涡轮机包括:

[0021]-第一回路,所述第一回路用于对所述密封件中的至少一个密封件加压,所述第一回路被配置为将加压空气从所述高压主体的外周输送到所述第二壳体的外周,随后从所述壳体的外周输送到所述壳体的内周和所述密封件中的所述至少一个密封件,以及

[0022]-第二回路,所述第二回路用于对所述密封件中的至少一个其它密封件加压,所述第二回路被配置为在所述第二轴的内部穿过而将加压空气从所述高压主体的内周输送到所述减速器的内周和所述密封件中的所述至少一个其它密封件。

[0023]

因此,减速器和第一轴承位于同一润滑腔室中,该润滑腔室可以由多个动态密封件进行密封。这些密封件的数量例如为2、3、4或者甚至更多。动态密封件例如是迷宫密封件、分段式径向密封件等。

[0024]

该腔室的末端由两个独立的空气回路进行加压,两个空气回路即第一加压空气回路和内部加压回路,第一加压空气回路可以被认为是外部加压回路,因为第一加压空气回路主要在涡轮管道的外部延伸,而内部加压回路在涡轮管道的内部延伸。

[0025]

第一回路被设计为通过径向地穿过第二壳体将加压空气输送到腔室的特定密封件,其中,第二壳体围绕减速器和所述腔室延伸。第二回路被设计为将加压空气输送到腔室的其他密封件。

[0026]

根据本发明的所述涡轮机可以包括以下彼此独立或相互组合使用的特征中的一个或多个:

[0027]-所述第一回路被配置为向至少一个第一密封件输送空气,并且还可能向另一密封件输送空气;

[0028]-所述第一回路包括至少一个空气导管,所述至少一个空气导管优选地是隔热的,所述至少一个空气导管穿过所述第二壳体的至少一个管状臂状件;

[0029]-所述第一密封件形成在所述第一轴和所述第一轴承之一的用于引导所述第一轴的环形支撑件之间,所述第一回路包括形成在所述支撑件中的贯通开口,这些开口供应所述第一密封件并且通向环形空腔,所述环形空腔由所述第二壳体包围并且与所述至少一个空气导管流体连通;

[0030]-所述另一密封件形成在所述第一轴与所述第一轴承之一的用于引导所述第一轴的环形支撑件之间,或形成在联接到所述第一轴的低压轴与所述第一轴承之一的用于引导所述第一轴的环形支撑件之间,所述第一回路包括形成在所述支撑件中的贯通开口并且用于供应所述另一密封件;

[0031]-所述第二回路被配置为向第二密封件和第三密封件供应空气,或者甚至向第四密封件供应空气;

[0032]-所述第二回路包括贯通开口,该贯通开口形成在用于将所述第一壳体连接到所述减速器的所述行星架的元件中。

[0033]-所述第二密封件形成在所述第一涡轮轴和第二涡轮轴之间,所述第二回路包括形成在所述第二轴中的用于供应所述第二密封件的贯通开口;

[0034]-所述第三密封件形成在所述第一轴或联接到所述第一涡轮轴的低压轴与所述减速器的所述行星架或与所述行星架成一体的元件之间,所述第二回路包括空气通道以供应所述第三密封件,该空气通道形成在所述行星架或所述元件中或形成在所述行星架和所述元件之间;

[0035]-所述第四密封件形成在所述第一轴或联接到所述第一涡轮轴的低压轴与所述第一轴承之一的用于引导所述第一轴的环形支撑件之间;

[0036]-所述第二回路包括形成在所述低压轴和/或风扇轴中的至少一个贯通开口以供应所述第四密封件,所述风扇轴联接到所述低压轴并且被配置为驱动所述涡轮机的风扇;

[0037]-所述第二回路不向所述第四密封件供应空气,盖状件附接到所述低压轴的所述下游端,使得所述第四密封件位于两个环形空间之间,所述两个环形空间在操作期间处于相同的压力下;

[0038]-所述第一回路和第二回路被配置为从所述高压压缩机的上游或从所述高压压缩机收集空气;

[0039]-所述涡轮机包括第二轴承,所述第二轴承用于引导所述第二轴,这些第二轴承由附接到所述第一定子壳体的至少一个轴承支撑件承载,

[0040]-所述第二轴承容纳在第二润滑腔室中,所述第二润滑腔室被供应有油并且包括动态密封件,所述动态密封件被供应有来自所述第二回路的空气;以及-所述第一轴联接到低压轴,所述低压轴由至少一个轴承引导旋转,所述至少一个轴承由附接到所述第一壳体的环形支撑件承载,所述轴承容纳在第三润滑腔室中,所述第三润滑腔室被供应有油并且

包括动态密封件,所述动态密封件被供应有来自所述第二回路的空气。

[0041]

优选地,所述涡轮机是具有单个罩式风扇的类型,第一轴驱动该单个风扇旋转。

附图说明

[0042]

根据以下通过非限制性示例并参照附图所作的描述,本发明将被更好地理解,并且本发明的其他细节、特征和优点将变得更清楚,在附图中:

[0043]

[图1]图1是根据本发明的具有对转涡轮的涡轮机的非常示意性视图,

[0044]

[图2]图2是图1中的对转涡轮的放大视图,

[0045]

[图3]图3是与图1类似的并且示出了涡轮机润滑腔室的加压回路的视图,

[0046]

[图4]图4是根据本发明的涡轮机的一个更具体的实施例的示意性轴向截面图,并且还示出了加压回路,

[0047]

[图5]图5是图4的一部分的放大视图,

[0048]

[图6]图6是图4的另一部分的放大视图,

[0049]

[图7]图7是与图4类似的并且示出了一个替代实施例的视图。

具体实施方式

[0050]

图1示出了用于飞行器的具有对转涡轮的涡轮机10的非常示意性视图。

[0051]

该涡轮机10在气体流动方向上从上游到下游包括风扇12、低压压缩机14、高压压缩机16、环形燃烧腔室18、高压涡轮20和对转涡轮22。

[0052]

附图标记24指的是位于压缩机14和16之间的中间壳体,附图标记26指的是位于涡轮20和22之间的涡轮壳体(tvf型,tvf是turbine vane frame(涡轮桨叶框架)的首字母缩写词,其表示配备有形成矫直叶片部的臂状件的涡轮壳体)。最后,附图标记28表示排气壳体(trf型,trf为turbine rear frame的首字母缩写,其表示最后的涡轮壳体)。这些壳体构成涡轮机的结构:这些壳体对引导轴旋转的轴承进行支撑并且与涡轮机的悬架连接。

[0053]

高压涡轮20的转子通过高压轴30驱动高压压缩机16的转子旋转,高压轴30通过轴承(诸如上游滚珠轴承32和下游滚柱轴承34)定心并且被引导旋转。由高压涡轮20的转子和高压压缩机16以及高压轴30形成的组件形成高压主体。轴承32安装在轴30的上游端和中间壳体24之间,并且轴承34安装在轴30的下游端和涡轮壳体26之间。

[0054]

对转涡轮22包括具有叶轮22aa的第一转子22a和具有叶轮22ba的第二转子22b,第一转子22a被配置为沿第一旋转方向旋转并且连接到第一涡轮轴36,并且第二转子22b被配置为沿相反的旋转方向旋转并且连接到第二涡轮轴38并且第二转子的叶轮插入在转子22a的叶轮之间(参见图2)。

[0055]

每个涡轮叶轮包括一环形排叶片,环形排叶片中的每个叶片包括空气动力学轮廓,该轮廓包括内圆角和外圆角,该内圆角和外圆角交汇以在涡轮管道中形成气体的前缘和后缘。

[0056]

第一轴36驱动风扇12和低压压缩机14的转子旋转。该第一轴36还与具有行星式周转齿轮系的机械减速器42的环形齿轮40啮合。

[0057]

第二轴38与减速器42的太阳齿轮44或行星齿轮啮合。

[0058]

减速器42还包括行星齿轮41,行星齿轮41分别与太阳齿轮44和环形齿轮40啮合并

且由附接到涡轮壳体26的行星架46承载。

[0059]

壳体26和28中的每一个通常包括中心毂部以及围绕所述毂部的外部环状件,外部环状件通过一系列臂状件连接到毂部,这些臂状件相对于涡轮机的纵向轴线是大致径向的并且穿过涡轮管道。壳体28的中心毂部围绕减速器42的至少一部分延伸。

[0060]

在所示的示例中,高压轴30通过分别为滚珠轴承32和滚柱轴承33两个上游轴承以及下游的滚柱轴承34进行对中并且被引导旋转。轴承32、33安装在轴30的上游端和中间壳体24之间,并且轴承34安装在轴30的下游端和涡轮壳体26之间。

[0061]

减速器42的行星架46附接到涡轮壳体26上。因此,行星架46通过圆柱形壁50连接到涡轮壳体26,该圆柱形壁50有利地是刚性的。该壁50轴向地穿过转子22a、22b和第二轴38。

[0062]

如上所述,第二轴38的下游端与太阳齿轮啮合,并且第二轴进一步连接到第二转子22b的最后级或下游级,即连接到该转子的最后的叶轮22ba1上。

[0063]

第二轴38通过分别为上游导向轴承56和下游导向轴承58的两个导向轴承在该壁50上进行对中并且被引导旋转。这些轴承56、58的实施例的示例在图4和图5中更详细地示出。

[0064]

第一轴36的下游端附接到减速器的环形齿轮40,第一轴36的上游端附接到第一转子22a的最后级或下游级,即附接到该转子的最后的叶轮上。环形齿轮40进一步附接到环形齿轮架40a的上游端,该环形齿轮架40a的下游端附接到轴36的下游端或与轴36的下游端啮合,轴36联接到风扇12的驱动轴。

[0065]

行星架46在减速器42的下游侧可以包括具有形状为c形或s形的横截面的环形段部,以便通过弹性变形赋予行星架一定的柔韧性,特别是在径向上以及在倾斜时的柔韧性(围绕垂直于马达轴线的轴线旋转的柔韧性)。由于行星架46提供的这种柔韧性,因此,减速器42的环形齿轮架40a可以是刚性的。在特定条件下,反之亦然。在这种情况下,环形齿轮架40a将是柔性的或赋予柔韧性,而行星架46将是刚性的。环形齿轮架40a随后将包括具有形状为c形或s形的横截面的环形段部,以便通过弹性变形赋予环形齿轮一定的柔韧性,特别是在径向上以及在倾斜时的柔韧性(围绕垂直于马达轴线的轴线旋转的柔韧性)。在该第二构造中,柔韧性有利地集成在从环形齿轮架40a的下游端到轴承60的力路径的外部。

[0066]

轴36在上游由安装在该轴和中间壳体24之间的轴承52、54引导。这些轴承中的第一个轴承例如是上游滚柱轴承52,这些轴承中的第二个例如是下游滚珠轴承54。

[0067]

轴36在下游进一步通过分别为上游导向轴承60和下游导向轴承62的两个导向轴承进行对中并且被引导旋转,所述两个导向轴承都由排气壳体28支撑。这些轴承有利地布置在减速器42的任一侧。这些轴承60、62的实施例的示例在图4和图6中更详细地示出。

[0068]

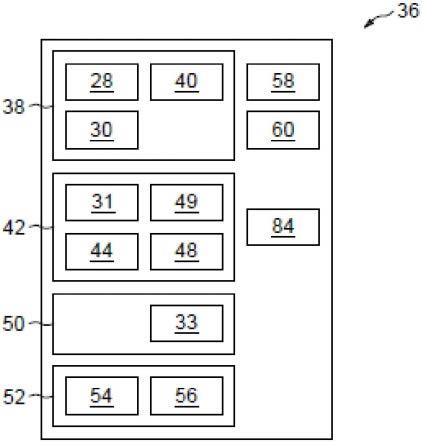

图3示出了用于对涡轮机10的减速器42和轴承32、33、34、52、54、56、58、60、62进行润滑的腔室80、82、84、86。

[0069]

轴承32、33、52、54容纳在位于涡轮机10上游的同一润滑腔室80中,并且一方面该润滑腔室由轴承52、54、32、33的环形支撑件35以及轴36限定。这些环形支撑件35附接到中间壳体24上。

[0070]

轴承34(例如具有滚柱)容纳在润滑腔室82中,该润滑腔室82大致与壳体26平齐定位并且由该轴承的环形支撑件37以及高压轴30限定(图4)。环形支撑件37附接到壳体26上。

该腔室82可以通过分别位于上游和下游的两个动态环形密封件82a、82b在其末端处进行密封,这两个动态环形密封件例如为srj型的上游密封件(分段式径向密封件)和下游迷宫密封件,如图4和图5所示的。这些密封件有利地被布置在环形支撑件37和高压轴30之间。

[0071]

轴承56和58(例如分别为滚珠轴承和滚柱轴承)容纳在润滑腔室84中,该润滑腔室84位于壳体26和减速器42之间并且由这些轴承的至少一个环形支撑件57和第二涡轮轴38限定。该腔室84可以通过分别位于上游和下游的两个动态环形密封件84a、84b在其末端处进行密封,这两个动态环形密封件例如为迷宫密封件,如图4和图5所示的。上游环形密封件84a有利地布置在部件50和第二涡轮轴38之间。下游环形密封件84b有利地定位在环形支撑件57和第二涡轮轴38之间。

[0072]

减速器42和轴承60、62(例如滚柱轴承)容纳在润滑腔室86中,该润滑腔室86与壳体28平齐定位并且至少由这些轴承的环形支撑件61、63限定。该腔室86可以通过多个动态环形密封件86a-86d在其末端处进行密封,如图4和图6所示。附图标记86e和86f表示吹扫件(purge)。

[0073]

图3还示出了用于对腔室80-86的末端加压的回路c1、c2。第一加压回路c1主要在涡轮管道的外部延伸,加压回路c2在涡轮管道的内部径向地延伸。

[0074]

回路c1用于将加压空气输送到腔室86的特定密封件,特别是腔室86的一个或两个密封件。该回路c1包括用于优选地在高压压缩机16的上游,即在图3的区域z1中收集加压空气的构件。该区域z1位于压缩机16中的流动管道的外周。

[0075]

回路c2用于将加压空气输送到腔室80、82和84的密封件中的至少一些密封件,并且进一步用于将加压空气输送到腔室86的不从回路c1供应加压空气的密封件,特别是腔室80中的一个密封件、腔室82的两个密封件、腔室84的两个密封件以及腔室86的三到四个密封件。该回路c2包括用于优选地在高压压缩机16的上游,即在区域z2中收集加压空气的构件。该区域z2位于压缩机16中的流动管道的内周。

[0076]

图3示出了第三空气回路c3。

[0077]

涡轮机的压缩机主要用于向燃烧腔室供应空气,并且通过收集向如下二次系统供应:机舱供气系统、除冰系统、燃烧室加压系统、通风系统、吹扫系统等。

[0078]

在管道中流通的空气是热的并且在高压部分处于高压,因此有必要对管道中的元件进行冷却,并且限制管道外的向不耐热的特定部件或腔室的泄漏。在每个涡轮级,空气膨胀并且其热量减少,并且在最后一级变得更易被接受。为了进行通风,通风回路通过管道穿过壳体并在桨叶中穿过,这使得能够通过对流对它们进行冷却。吹扫的目的是通过在桨叶和壳体之间的连接处对抗吹扫流来防止管道空气进入桨叶和壳体之间的子管道空腔。

[0079]

考虑到腔室的用途,用于通风和吹扫的压力和流量要求大于对腔室进行加压的要求。因此,这些功能是由压力最高的最后压缩机级供应的特定c3回路来实现的。

[0080]

c3回路包括用于优选地在高压压缩机16的下游,即在z3区域中收集加压空气的构件。由于空气在hp压缩机16的下游被收集,因此,空气处于高压状态并且使得能够在涡轮的叶轮之间进行吹扫,以防止来自涡轮管道的空气进入涡轮下方的空腔。上述空气尤其是用于冷却高压压缩机的转子,并且优选地在对转涡轮22的最后的可移动叶轮的上游被重新注入到管道中(图4),以便在涡轮22a和22b的最后的叶轮之间进行吹扫。

[0081]

现在参照图4到图6,其在对位于涡轮机10下游的腔室82-86进行加压的背景下示

出了本发明实施例的更具体的示例。

[0082]

对于腔室82,回路c2被配置为在轴36和高压轴30之间从上游向下游输送收集的加压空气p。该空气的一部分p1通过形成在高压轴30中的开口82c来供应上游密封件82a,该空气的另一部分p2直接供应下游密封件82b。

[0083]

密封件82a位于轴承34的上游,在支撑件和高压轴30之间。密封件82b位于轴承34的下游,在支撑件37和轴30之间。

[0084]

对于腔室84,由回路c2输送的空气的另一部分p3旨在通过壁50的开口84c,壁50将外壳26连接到减速器42的行星架46。该部分p3细分为部分p31和部分p32,部分p31供应上游密封件84a,部分p32再次细分成多个子部分,多个子部分中的一个子部分p321用于穿过第二涡轮轴38的开口84d以供应(joint)下游密封件84b。

[0085]

密封件84a位于轴承56、58的上游,在第二轴38或联接到所述第二轴38的轴与前述壁50之间。密封件84a正好位于壳体26的下游,大致与密封件82b平齐。密封件84a位于转子22b的上游涡轮叶轮的后缘的上游。

[0086]

密封件84b位于轴承56、58的下游,在第二轴38和这些轴承的环形支撑件57之间。密封件84b大致位于对转涡轮22的中间位置,在减速器42的上游。密封件84b位于转子22b的下游涡轮叶轮的前缘的下游。

[0087]

因此,储油室适于包含定位在涡轮转子22b的所有叶轮之下的轴承。

[0088]

腔室86更为复杂并且由多个部件限定,在这些部件之间设置有多个动态密封件。

[0089]

腔室86首先由壳体28或由该壳体28承载的壁28a限定。该壳体28包括延伸到涡轮管道下游的臂状件28b,臂状件28b中的至少一个是管状的并且在其内部空腔中容纳用于从第一回路c1输送加压空气的导管90。收集的空气由回路c1从上游输送到下游,并且被记录为r。在某些配置中,可能有两个或三个臂状件,其具有尽可能多的空腔和导管。

[0090]

导管90例如为三个,并且围绕涡轮机10的轴线均匀地分布。导管最好是隔热的,以防止加压空气通过壳体28的臂状件28b中的通道被加热。

[0091]

壁28a围绕减速器42并且在臂状件内部径向地延伸。该壁28a与轴承支撑件61一起在上游附接到壳体28的上游附接凸缘28c上。该第一支撑件61承载轴承60的外部环状件,轴承60的内部环状件附接到第一涡轮轴36,第一涡轮轴36附接到减速器42的环形齿轮40和环形齿轮架40a上。

[0092]

在上游,腔室86由分别与轴承60的轴承支撑件61和外部环状件成一体的两个罩状件61a、61b限定,在这两个罩状件61a、61b之间设置有由第一回路c1加压的迷宫密封件86a。收集的空气r的一部分r1被输送到穿过支撑件61中的开口61c的密封件86a。这些开口61c通过环形加压空气流动腔92与上述导管90的径向内部端部流体连通,环形加压空气流动腔设置在壳体28和壁28a之间。部分r1可以进一步将空气供应到另一迷宫密封件86e,该另一迷宫密封件位于支撑部61的另一上游罩状件61d和第一涡轮轴36之间。

[0093]

然而,空腔92是可选的。导管90可以直接连接到开口61c。随后空气在导管内被均匀化。

[0094]

腔室86还由第一轴36和减速器42的输入轴88限定,该输入轴在第二轴38和减速器的太阳齿轮44之间延伸。迷宫密封件86b位于轴36、38之间或轴36、88之间,并且由回路c2的部分p322供应加压空气。p322表示部分p32的子部分之一,p322除了穿过开口84d之外,还穿

过第二轴38的开口84e和84f(图5)。

[0095]

尤其是在图5中可见的吹扫件86e和86f限定了防止管道空气进入腔室86的吹扫流速。排气壳体和第一轴36之间的密封件86e使得来自回路c1的空气在排气壳体和第一轴36之间的空间中流向密封件84b。从密封件86e逸出的空气有助于在最后的涡轮转子22a和排气壳体28之间进行吹扫。在到达密封件84b之前,回路c1穿过轴36和38之间的空间,该空间由轴36和38之间的密封件86f限定,随后回路c1在84e处穿过第二轴38。开口84e在由第二轴38和环形支撑件57之间的密封件所限定的空间中面向密封件84b。

[0096]

腔室86还由行星架46的一部分进行限定,该部分从减速器42和输入轴88径向地向内延伸。分段式动态密封件86g位于输入轴88和行星架46的上游端之间,并且从回路c2的子部分p323中被供应加压空气。

[0097]

腔室86还由轴36或由联接到该轴的端部的耳轴94限定。动态迷宫密封件86c位于一方面为轴36或耳轴94与另一方面为行星架46之间。

[0098]

耳轴94或轴36承载轴承62的内部环状件,轴承62的外部环状件由轴承支撑件63承载,该轴承支撑件63与壁28a的下游端一起附接到壳体28的下游环形凸缘28d。该轴承支撑件63限定减速器42下游的腔室86,并且包括在轴承下游延伸的下游罩状件63a。srj型的密封件86d位于该罩状件63a的下游端和另一罩状件63b之间,该另一罩状件63b与耳轴94或轴36为一体。

[0099]

可以通过多种方式在与腔室86相对的下游侧上向密封件86d供应加压空气。

[0100]

对密封件86d加压的第一种方法包括使用来自第一回路c1的收集空气r的一部分r2,并且将该部分r2从空腔92输送到轴承支撑件63中的贯通开口63c,随后输送到密封件86d(图6中的虚线r2)。

[0101]

另一种方法是使用p32部分的标注为p325的另一子部分。该部分p325包括向密封件86c供应的子部分p324和另一子部分p326,该另一子部分p326用于穿过轴36的开口64a,随后被输送到密封件86d(见图4至图6)。

[0102]

最后,另一种方法是使用另一回路c4,回路c4中的空气将在低压压缩机14处被收集并且将在轴36内从上游到下游被输送到密封件86d。在这种情况下,如图4和图6所示,轴36的下游纵向端部将是开放的,并且将通向环形空间中,该环形空间在外部由罩状件63b限定并且在下游由附接在该罩状件上的盖状件98限定。

[0103]

在图7所示的替代实施例中,密封件86d将被省略。随后腔室86将在下游由罩状件63b、盖状件98以及盖状件100进行限定,盖状件100附加并且附接到轴36的下游端部,以便以密封的方式将上述空间e与低压轴的内部隔离开。随后空间e将是腔室86的组成部分。

[0104]

腔室的类型的选择对通风的构架至关重要,因为腔室的类型直接影响到必须对腔室进行通风的回路。为此目的,为腔室82和84选择了“不通风”类型的构架。实际上,“不通风”腔室的尺寸被设计为用于非常低的空气流速,这使得较热的空气能够通过腔室的末端,但也使得较少量的空气被引入,并且因此使加压回路c2的通道截面更小。此外,由于没有通风,减少了油气分离器中的油损失和发动机的油耗。与“不通风”腔室相对应的是,油回收泵的尺寸必须与腔室中存在的空气和油的吸力相适应,因此需要一个非常大的油回收泵。

[0105]

对于腔室86,腔室的选择取决于该腔室的密封件的数量。在腔室的末端最多具有两个密封件的“不通风”腔室是可行的。除此之外,有必要对腔室的通风进行集成。因此,腔

室86是通风的腔室,其中,穿过壳体28的臂状件进行通风。有必要通过孔或管状件来校准回路c1的流量,其中,孔或管状件的孔径是可控制的并且其通道横截面与涡轮机的运行或恶化状态无关。这就是在这个回路中的空气没有穿过密封件的原因,其中,该回路的通道截面非常依赖于发动机的运行状态。在该回路c1的情况下,通过位于壳体28下方的通道截面来调节流量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。