1.本发明涉及一种汽车驾驶室发泡涂层的实施方法,属于涂层工艺和设备领域。

背景技术:

2.现有商用车驾驶室隔热、保温、隔音采用的保温层为粘贴式低密度海棉板或毛毡,隔音隔热效果差,成本高、工艺复杂、生命周期短。中、低端汽车驾驶室无严格的保温、隔音要求,随着汽车行业的发展,汽车驾驶室逐渐向舒适化发展,驾驶室环境不但要适用于寒区,而且还要适用于高温热区的保温要求。为此对驾驶室保温层材料、制造工艺等都提出了更高的要求。

3.现有技术中,汽车驾驶室保温采用的一般都是海棉板或毛毡、对于海绵办或毛毡来说首先隔音隔热的效果不理想;另外生产工艺复杂,导致成本较高;并且还有一点就是在潮湿天气较多的地方容易发霉,生命周期短。

4.对于现有的保温层来说,通常采用过的都是a料(组合聚醚)、b料(异氰酸酯)配料不合理,导致保温层密度不均匀、阻燃性差、有异味;或者工艺参数调试较为麻烦,若是参数设计出现误差就会导致保温层厚度不均匀,影响驾驶室相关件的装配。

技术实现要素:

5.本发明的目的在于提供一种汽车驾驶室发泡涂层的实施方法,能够有效解决商用车隔热、保温、隔音采用的保温层为粘贴式低密度海棉板或毛毡,隔音隔热效果差,成本高、工艺复杂、生命周期短的问题。

6.为了解决上述技术问题,本发明是通过以下技术方案实现的:实施所需要使用的设备包括:发泡枪、料桶、出料泵、气路控制组件、温度控制组件;所述发泡涂层分为配比为1:1的a料和b料,实施步骤为:s1:对所述发泡涂层进行预加热;s2:对所述发泡涂层进行环境气压调整;s3:对所述发泡涂层进行出料加热;s4:所述发泡枪1工作配合所述气路控制组件4将所述发泡涂层喷涂在驾驶室。

7.进一步的:所述a料采用组合聚醚,所述b料采用异氰酸酯,并在所述a料和所述b料中加入阻燃剂、发泡剂,且加入量的范围区间值为0.5-0.05%(每0.05%为一个加注单位)。

8.进一步的:所述阻燃剂分为有机阻燃剂和无机阻燃剂两类,所述有机阻燃剂可以采用磷、溴、氯、锑、硼系阻燃剂,所述无机阻燃剂采用有机磷酸铵或氢氧化铝。

9.进一步的:所述预加热温度根据季节设定不同的温度值;冬季所述a料预热至25℃、所述b料预热至30℃;夏季所述b料预热至高出环境温度4-5℃。

10.进一步的:所述料桶数量为两个、分别是所述a料和所述b料,所述出料泵安装在所述料桶上;所述出料泵上安装有复合三通阀,所述发泡枪通过一输出管与所述复合三通阀连通,所述输出管包括与所述复合三通阀连通的分流管以及与所述发泡枪连通的集成管,

且所述集成管与所述分流管连通。

11.进一步的:所述温度控制组件(5)设定的所述a料和所述b料从所述出料泵(3)输出后的温度值为:冬季a料

‑‑

35℃

±

0.5℃、b料

‑‑

40℃

±

0.5 ;夏季a料

‑‑

30℃

±

0.5℃、b料

‑‑

35℃

±

0.5。

12.进一步的:所述温度控制组件包括预热组件和加热组件,所述预热组件设置在所述料桶上,所述加热组件通过一加热控制管与所述复合三通阀连通。

13.优选的预热组件可以是安装在所述料桶上的加热层,所述加热层由电热丝缠绕构成。

14.进一步的:所述气路控制组件包括五道气路管道,其中两道与所述复合三通阀连通、一道与所述集成管连通。

15.有益效果为:本发明的发泡涂层对出料温度进行阶段处理以及每个阶段的温度进行重新设定、配合季节的变换,制备出来的涂层比较毛毡减少成本30%以上,保温效果标准温度下,差值》10

°‑

15℃,保温层达到阻燃技术要求,点燃5秒内自动熄灭,并且工艺易实现、生命周期长。

附图说明

16.为了易于说明,本发明由下述的具体实施及附图作以详细描述。

17.图1为本发明的实施流程图;图2为本发明的温度控制流程图;图3为发泡后效果图。

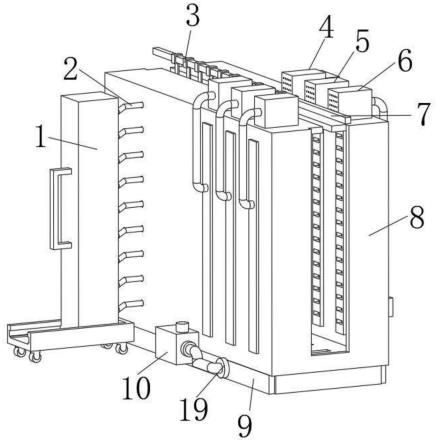

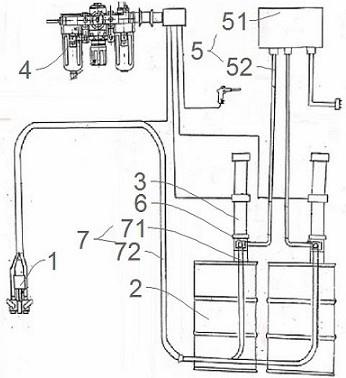

18.附图标记说明:1、发泡枪;2、料桶;3、出料泵;4、气路控制组件;5、温度控制组件;51、加热组件;52、加热控制管;6、复合三通阀;7、输出管;71、分流管;72、集成管。

具体实施方式

19.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

20.参阅图1、2为本发明一种汽车驾驶室发泡涂层的实施方法的一种实施例,实施所需要使用的设备包括:发泡枪1、料桶2、出料泵3、气路控制组件4、温度控制组件5;发泡涂层分为配比为1:1的a料和b料; a料也称白料,b料也称黑料。

21.具体的实施步骤为:原料桶a料、b料检查

‑‑‑‑

出料泵3调整提料量(通过气路控制组件4完成气压调整)

‑‑

温度控制组件5对a料、b料进行预热调整

‑‑‑

温度控制组件5对a料、b料出料温度进行调整

‑‑‑

调整气源压力

‑‑‑

进入料管—最后经过发泡枪1喷出。

22.a料采用组合聚醚,b料采用异氰酸酯,并在a料和b料中加入阻燃剂、发泡剂,且加入量的范围区间值为0.5-0.05%(每0.05%为一个加注单位);阻燃剂分为有机阻燃剂和无机阻燃剂两类,所述有机阻燃剂可以采用磷、溴、氯、锑、硼系阻燃剂,也可以由磷、溴、氯、锑、硼阻燃性元素化合物组合制备,无机阻燃剂采用有机磷酸铵或氢氧化铝;预加热温度根据季节设定不同的温度值;冬季a料预热至25℃、b料预热至30℃;夏季b料预热至高出环境温度4-5℃。

23.本发明的发泡涂层对出料温度进行阶段处理以及每个阶段的温度进行重新设定、配合季节的变换,制备出来的涂层比较毛毡减少成本30%以上,保温效果标准温度下,差值》10

°‑

15℃,保温层达到阻燃技术要求,点燃5秒内自动熄灭,并且工艺易实现、生命周期长。

24.料桶2数量为两个、分别是所述a料和所述b料,出料泵3安装在料桶2上;出料泵3上安装有复合三通阀6,发泡枪1通过一输出管7与复合三通阀6连通,输出管7包括与复合三通阀6连通的分流管71以及与发泡枪1连通的集成管72,且集成管72与分流管71连通。

25.温度控制组件(5)设定的a料和b料从出料泵(3)输出后的温度值为:冬季a料

‑‑

35℃

±

0.5℃、b料

‑‑

40℃

±

0.5 ;夏季a料

‑‑

30℃

±

0.5℃、b料

‑‑

35℃

±

0.5。

26.在a料和b料进入出料泵3时,加热组件51对a、b料进行加热,使得a、b料的温度上升至设定值,接着将a料和b料分别有分流管71导入集成管72进行混合形成混合涂层,最终由发泡枪1输出。

27.温度控制组件5包括预热组件和加热组件51,预热组件设置在料桶2上,加热组件51通过一加热控制管52与复合三通阀6连通。

28.预热组件和加热组件51的差别在于加热器不同,但是共用温控器、加热电源、指示灯以及单独控制的温度调节旋钮。

29.对于温度控制组件5的运行:1. 电源电压显示——指示输入温控器的电压;2. a料控制开关——控制a料加热电源回路;3. a料加热指示灯——当a料加热时指示灯点亮,加热器不工作时指示灯熄灭;4. 环境温度显示——显示设备所处位置的环境温度;5. a料温度调节旋钮——控制a料的温度,顺时针转动增加温度,逆时针转动降低温度;6. b料控制开关——控制黒料加热器电源回路;7. 电源总开关——控制电源各回路;8. b料加热指示灯——当b料加热时指示灯点亮,加热器不工作时指示灯熄灭;9. b料温度调节旋扭——控制黑色的温度,顺时针转动增加温度,逆时针转动降低温度;10. 报警指示——温度控制器出现故障时,报警指示灯亮。

30.气路控制组件4包括五道气路管道,其中两道与复合三通阀6连通、一道与集成管72连通。

31.对于喷涂的对象来说,需要进行以下工序驾驶室发泡部位识别——喷涂材料确认——发炮机、气压、电源灯光检查——拆除驾驶室相关挂件——驾驶室内相关部位遮蔽——喷涂发泡材料(包括喷涂样块)——铲刮飞溅泡沫——拆除遮蔽——吹扫——检查。

32.发泡枪1的参数:喷涂距离:30-60cm;喷涂速度:30-60cm/s;喷枪出料量:0.2——0.4l/min;喷涂压力:0.6~0.8mpa;喷涂厚度:8-12mm(依设计要求为准)。

33.以上所述仅为本发明的具体实施例,但本发明的技术特征并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。