1.本发明涉及锂离子电池技术领域,尤其涉及一种硅基纳米复合负极材料及其制备方法。

背景技术:

2.目前有多个汽车公司研究出电动汽车,就目前设计出的电动汽车的情况来看,充满电所需要的时间长,无法满足现在人们的需求。现在的锂离子电池负极材料大部分使用传统的石墨材料,其理论容量为372mah/g,无法满足电动汽车未来发展的需要。因此开发出充电快,能量密度高,使用时间长的高性能锂离子电池用负极材料是电动汽车发展的关键,也是实现绿色环保,缓解环境污染的关键。

3.目前商业上电池的负极材料主要还是石墨,对于石墨的容量提升几乎达到极限,开发更高更好的新型电池负极材料是满足市场需求的唯一途径。硅是目前作为电池负极的最佳选择之一,硅材料的理论比容量高,达到4200mah/g,并且和电解液的反应活性较低,放电平台也比较低。但硅有一个很致命的缺点,硅材料在充放电的过程中伴随着体积变化(高达300%),造成活性物质的粉碎化,导致活性物质从集流体中脱落,最终造成容量的锐减,从而阻止了硅负极的发展。通过对硅材料进行包覆来抑制其体积膨胀和粉碎化是一种很有效的方法。硅材料本身的导电性能相对于石墨材料而言要低几个数量级,对硅材料进行包覆时,需要选择一些导电性能更好的材料对硅材料进行包覆。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种硅基纳米复合负极材料及其制备方法。

5.本发明提出的一种硅基纳米复合负极材料的制备方法,包括以下步骤:

6.s1、在保护气氛下,将氧化石墨烯、粘结剂、分散剂、硅纳米颗粒混合、球磨,然后向混合后的物料中加入去离子水,得到浆料;

7.s2、将浆料通过喷雾造粒塔进行喷雾造粒,得到粉体;

8.s3、将粉体于还原气氛中煅烧,得到核壳结构的氧化还原石墨烯包覆的硅纳米复合材料;

9.s4、以mg掺杂的zno为靶材,采用粉体磁控溅射镀膜技术对氧化还原石墨烯包覆的硅纳米复合材料的表面进行镀膜,得到mg掺杂的zno、氧化还原石墨烯共同包覆的硅基纳米复合负极材料。

10.优选地,s1中,氧化石墨烯、粘结剂、分散剂、硅纳米颗粒的质量比为2:2-3:2-3:18;其中,氧化石墨烯为hummers法制备的氧化石墨烯;粘结剂为丁苯橡胶或聚丙烯酸;分散剂为羧甲基纤维素钠。

11.上述粘结剂为丁苯橡胶或聚丙烯酸,其中丁苯橡胶是一种水性粘结剂,一种亲水性和亲油性共存的物质,水性基团与箔材表面基团结合形成粘结力,有利于分散性和浆料

稳定性,油性链段和负极石墨相结合形成粘结力,从而达到粘结的效果;聚丙烯酸是一种水溶性链状聚合物,可以与许多金属离子形成聚丙烯酸盐,能够与硅碳活性材料表面形成氢键作用,赋予活性颗粒与集流体之间较强的结合力,同时还可以缓解硅基材料体积膨胀的作用,这里主要作为粘结剂使用来改善浆料的稳定性。

12.上述分散剂为羧甲基纤维素钠(cmc),是一种离子型线性高分子物质,易溶于冷热水和极性溶剂中成为透明粘稠性液体,在制作电极浆料的时候加入,能提高浆料的粘度和防止浆料沉淀。

13.优选地,s1中,球磨4-10h,球磨转速为200-500r/min。

14.优选地,s1中,加入去离子水,调整浆料的黏度在3000-5000pa

·

s。

15.优选地,s2中,喷雾造粒的工艺参数为:浆料的进料速度为50-100kg/h,进风温度为230-245℃,出风口温度为110-115℃,雾化盘转速为12000-14000r/min,塔内负压为0.2-0.5mpa;得到实心粉体,其颗粒尺寸d50在10-13μm,振实密度在1.3-1.4cm3/g。

16.优选地,s3中,将粉体于氮气和氢气混合气体的还原气氛中,采用微波烧结炉中在400-500℃下微波煅烧15-30min;其中,混合气体中氮气和氢气的体积比为100:5-10。

17.优选地,微波煅烧的具体操作如下:以2℃/min的升温速率升温到300℃,保温5min;再以1.5℃/min的升温速率升温至400-450℃,煅烧15-30min,最后以1.5℃/min降温速率降温至室温。

18.优选地,s4中,粉体磁控溅射镀膜的工艺参数为:溅射功率为1-5w/cm2,阴极电源采用恒电流模式,电流为30-45a,沉积电压为350-450v,时间为2-10min。

19.优选地,s4中,控制镀膜的膜层厚度为100-180nm。

20.本发明还提出了采用上述方法制备的硅基纳米复合负极材料。

21.有益效果:本发明先采用氧化还原石墨烯对纳米硅材料进行包覆,抑制纳米硅材料作为锂离子电池负极材料在循环过程中的体积膨胀,减缓纳米硅材料的粉碎,改善循环性能;然后再采用mg掺杂的zno对其进行包覆,进一步增加包覆均匀性及导电性,提高硅负极材料的电子电导率,增加其倍率性能。

附图说明

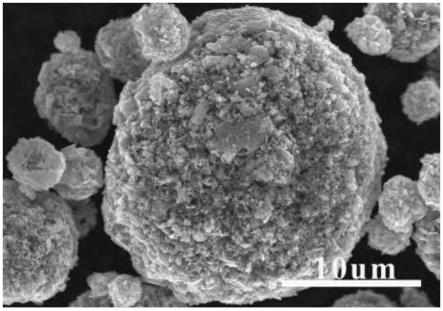

22.图1为本发明实施例3制备的硅基纳米复合负极材料的sem图。

具体实施方式

23.下面,通过具体实施例对本发明的技术方案进行详细说明。

24.实施例1

25.一种硅基纳米复合负极材料的制备方法,包括以下步骤:

26.s1、将hummers法制备的氧化石墨烯、丁苯橡胶、羧甲基纤维素钠、粒径80nm的硅纳米颗粒按照质量比2:2:3:18加入球磨机内,通入氩气/氮气(比例为1:1)惰性气氛,在氩气/氮气惰性气氛气氛保护下,球磨5h,球磨转速为300r/min,球磨完成后,将其加入到真空搅拌机内,并向搅拌机内注入去离子水,搅拌2h,搅拌转速为500r/min,调整黏度在3800pa

·

s,从而获得分散均匀良好的浆料;

27.s2、用200目晒网对浆料进行过滤,将得到的分散均匀的浆料加入进料桶中,通过

蠕动泵进料到喷雾造粒塔,其中进料速度控制在60kg/h浆料,进风温度控制在238℃,出风口温度控制在113℃,雾化盘转速控制在13500r/min,塔内负压为0.1mpa得到实心的粉体颗粒尺寸d50在11μm,振实密度在1.35cm3/g;

28.s3、将得到的粉体颗粒过200目筛网,装入石墨坩埚中放入氮气/氢气还原气氛(体积比为100:5)保护的微波烧结炉中,以升温速率2℃/min,升温到300℃,保温5min,再以1.5℃/min升温至450℃,煅烧15min,将其以1.5℃/min降温速率降温至室温,得到核壳结构的氧化还原石墨烯包覆的硅纳米复合材料;

29.s4、以mg掺杂的zno为靶材,靶材纯度为3n以上,将氧化还原石墨烯包覆的硅纳米复合材料放入镀膜设备的工艺腔体,对工艺腔体进行抽真空,本底真空度要求优于5

×

10-4

pa;向工艺腔体内重入工艺气体(氮气),使工艺腔体内气压保持在0.3pa,镀膜环境要求空气洁净度达到万级,湿度50%以下,温度条件在20℃,开启镀膜设备的阴极电源,对粉体镀膜,其中镀膜的功率为1w/cm2,阴极电源采用恒电流模式,电流为40a,沉积电压为300v,通过粉体表面镀膜技术将mg掺杂的zno靶材均匀镀膜在复合材料表面,控制mg掺杂的zno膜层厚度在130nm,即得氧化还原石墨烯、mg掺杂的zno共同包覆的硅基纳米复合负极材料。

30.实施例2

31.一种硅基纳米复合负极材料的制备方法,包括以下步骤:

32.s1、将hummers法制备的氧化石墨烯、聚丙烯酸、羧甲基纤维素钠、粒径60nm的硅纳米颗粒按照质量比2:3:2:18加入球磨机内,通入氩气/氮气(比例为1:1)惰性气氛,在氩气/氮气惰性气氛气氛保护下,球磨6h,球磨转速为400r/min,球磨完成后,将其加入到真空搅拌机内,并向搅拌机内注入去离子水,搅拌2h,搅拌转速为500r/min,调整黏度在4000pa

·

s,从而获得分散均匀良好的浆料;

33.s2、用200目晒网对浆料进行过滤,将得到的分散均匀的浆料加入进料桶中,通过蠕动泵进料到喷雾造粒塔,其中进料速度控制在50kg/h浆料,进风温度控制在230℃,出风口温度控制在115℃,雾化盘转速控制在12000r/min,塔内负压为0.2mpa得到实心的粉体颗粒尺寸d50在13μm,振实密度在1.3cm3/g;

34.s3、将得到的粉体颗粒过200目筛网,装入石墨坩埚中放入氮气/氢气还原气氛(体积比为100:10)保护的微波烧结炉中,以升温速率2℃/min,升温到300℃,保温5min,再以1.5℃/min升温至400℃,煅烧15min,将其以1.5℃/min降温速率降温至室温,得到核壳结构的氧化还原石墨烯包覆的硅纳米复合材料;

35.s4、以mg掺杂的zno为靶材,靶材纯度为3n以上,将氧化还原石墨烯包覆硅纳米“核-壳”结构复合材料放入镀膜设备的工艺腔体,对工艺腔体进行抽真空,本底真空度要求优于5

×

10-4

pa;向工艺腔体内重入工艺气体(氮气),使工艺腔体内气压保持在0.1pa,镀膜环境要求空气洁净度达到万级,湿度50%以下,温度条件在17℃,开启镀膜设备的阴极电源,对粉体镀膜,其中镀膜的功率为1w/cm2,阴极电源采用恒电流模式,电流为30a,沉积电压为350v,通过粉体表面镀膜技术将mg掺杂的zno靶材均匀镀膜在复合材料表面,最终得到mg掺杂的zno膜层厚度在150nm,即得氧化还原石墨烯、mg掺杂的zno共同包覆的硅基纳米复合负极材料。

36.实施例3

37.一种硅基纳米复合负极材料的制备方法,包括以下步骤:

38.s1、将hummers法制备的氧化石墨烯、丁苯橡胶、羧甲基纤维素钠、粒径60nm的硅纳米颗粒按照质量比2:2:3:18加入球磨机内,通入氩气/氮气(比例为1:1)惰性气氛,在氩气/氮气惰性气氛气氛保护下,球磨10h,球磨转速为500r/min,球磨完成后,将其加入到真空搅拌机内,并向搅拌机内注入去离子水,搅拌2h,搅拌转速为800r/min,调整黏度在5000pa

·

s,从而获得分散均匀良好的浆料;

39.s2、用200目晒网对浆料进行过滤,将得到的分散均匀的浆料加入进料桶中,通过蠕动泵进料到喷雾造粒塔,其中进料速度控制在80kg/h浆料,进风温度控制在245℃,出风口温度控制在110℃,雾化盘转速控制在12000r/min,塔内负压为0.3mpa得到实心的粉体颗粒尺寸d50在11μm,振实密度在1.40cm3/g;

40.s3、将得到的粉体颗粒过200目筛网,装入石墨坩埚中放入氮气/氢气还原气氛(体积比为100:8)保护的微波烧结炉中,以升温速率2℃/min,升温到300℃,保温5min,再以1.5℃/min升温至450℃,煅烧15min,将其以1.5℃/min降温速率降温至室温,得到核壳结构的氧化还原石墨烯包覆的硅纳米复合材料;

41.s4、以mg掺杂的zno为靶材,靶材纯度为3n以上,将氧化还原石墨烯包覆硅纳米“核-壳”结构复合材料放入镀膜设备的工艺腔体,对工艺腔体进行抽真空,本底真空度要求优于5

×

10-4

pa;向工艺腔体内重入工艺气体(氮气),使工艺腔体内气压保持在0.5pa,镀膜环境要求空气洁净度达到万级,湿度50%以下,温度条件在20℃,开启镀膜设备的阴极电源,对粉体进行溅射镀膜,其中镀膜的功率为3w/cm2,阴极电源采用恒电流模式,电流为50a,沉积电压为350v,通过粉体表面镀膜技术将mg掺杂的zno靶材均匀镀膜在复合材料表面,最终得到mg掺杂的zno膜层厚度在110nm,即得氧化还原石墨烯、mg掺杂的zno共同包覆的硅基纳米复合负极材料。

42.对比例

43.一种硅基纳米复合负极材料的制备方法,与实施例3相比,区别仅在于:不包括s4步骤。

44.对本发明实施例1-3和对比例制备的硅基纳米复合负极材料进行性能检测,结果见表1和图1。

45.表1实施例1-3和对比例的循环性能数据

[0046] 实施例1实施例2实施例3对比例克容量1400mah/g1250mah/g1500mah/g1650mah/g首效89.5%88.7%90.0%90.5%满电反弹68%60%73%80%常温循环性能850周@80%980周@80%750周@80%600周@80%

[0047]

从表1中可以看出,随着包覆量增加材料克容量降低、首效降低、反弹也相应减小,同时循环性能进一步提升。

[0048]

图1为实施例3制备的硅基纳米复合负极材料的sem图,从图中可以看出,通过两次包覆之后,其表面沉积的包覆层比较均匀,结合实施例的数据来看,均匀性提高可以抑制反弹。

[0049]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

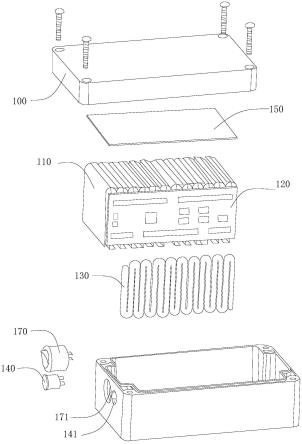

本文用于企业家、创业者技术爱好者查询,结果仅供参考。