1.本实用新型涉及空气分离制备技术领域,具体涉及一种利用空气同时制取超纯氮气和高纯氮气的装置。

背景技术:

2.氮气是一种化学性质不活泼的气体,不易与其他物质发生化学反应。因此,氮气作为一种重要的原料,广泛应用于化工、电子、冶金、食品、机械等领域。氮气按照纯度的不同,分为纯氮(≥99.99%)、高纯氮(≥99.999%)和超纯氮(≥99.9999%),不同的领域对氮气的纯度要求不同,随着我国半导体和集成电路等领域发展,对氮气的纯度要求越来越高,对超纯氮的需求也在不断的增加。

3.目前国内的研究主要集中在对高纯氮的高效生产,在生产高纯氮的同时提高副产品氧的浓度,如公开号为cn107560320a,名称为一种生产高纯氧和高纯氮的方法及装置的实用新型专利,通过深冷精馏的手段同时制备高纯氧和高纯氮两种产品。公告号为cn105865148b,名称为一种高效生产高纯氧和高纯氮的方法的实用新型专利,可实现高纯氮和高纯氧的同时回收,其中,高纯氮的提取率达到60-75%,高纯氧的提取率达70%-72%。然而国内对超纯氮气的研究不多,因此,迫切需要一种制取超纯氮气的方法。

技术实现要素:

4.为了解决上述问题,本实用新型提供一种同时制取超纯氮气和高纯氮气的装置和方法,在保证各自纯度的前提下可以在一定范围内互换,可以根据市场需求调节高纯氮气与超纯氮气产量,可以更好的适应市场环境。

5.本实用新型采用以下技术方案:

6.本实用新型提供了一种同时制取超纯氮气和高纯氮气的装置,包括主换热器、过冷器、一级精馏塔、二级精馏塔、三级精馏塔和透平膨胀机;各设备之间通过管道相连通,连接关系为:

7.主换热器的原料空气出口通过管道与一级精馏塔底部连接;主换热器的膨胀空气出口通过管道依次连接透平膨胀机、二级精馏塔;

8.所述一级精馏塔的底部设置液态空气出口、中部和顶部分别设置液态氮气出口,一级精馏塔的底部的液态空气出口、中部的液态氮气出口和顶部的液态氮气出口分别通过管道经过冷器后分别连接至二级精馏塔中部、中上部和顶部;

9.所述一级精馏塔的中上部还设置液态氮气出口,一级精馏塔的中上部的液态氮气出口通过管道经过冷器后连接至三级精馏塔,所述三级精馏塔的上部设置超纯氮气出口,三级精馏塔的超纯氮气出口通过管道连接至主换热器,超纯氮气经主换热器加热后排出收集;

10.所述二级精馏塔的顶部设置高纯氮气出口,高纯氮气出口通过管道依次和过冷器、主换热器连接,高纯氮气经主换热器加热后排出收集。

11.进一步地,所述一级精馏塔和二级精馏塔之间设置一次冷凝蒸发器,所述一次冷凝蒸发器用于为一级精馏塔提供塔顶回流液、为二级精馏塔提供底部上升蒸汽以及分离一级精馏塔顶部蒸汽中的不凝气体。

12.进一步地,所述三级精馏塔底部设置二次冷凝蒸发器;所述主换热器的原料空气出口与一级精馏塔之间的管道设置支管,所述支管经二次冷凝蒸发器后连接至一级精馏塔的底部。

13.进一步地,所述三级精馏塔的顶部设置分凝器,用于为三级精馏塔提供回流液以及分离三级精馏塔顶部蒸汽中的不凝气体。

14.进一步地,所述二级精馏塔底部设置富氧液空出口,富氧液空出口通过管道连接至三级精馏塔的顶部的分凝器,分凝器的富氧液空蒸汽出口通过管道连接至二级精馏塔的底部。

15.进一步地,所述一级精馏塔和二级精馏塔均包括三个精馏段。

16.进一步地,所述二级精馏塔中上部设置富氮废气出口,富氮废气出口通过管道依次和过冷器、主换热器连接,富氮废气经主换热器加热后排出收集;所述二级精馏塔底部设置富氧废气出口,富氧废气出口通过管道和主换热器连接,富氧废气经主换热器加热后排出收集。

17.本实用新型还提供了一种同时制取超纯氮气和高纯氮气的方法,采用上述同时制取超纯氮和高纯氮的装置,该方法包括以下步骤:

18.a、净化后的原料空气进入主换热器进行冷却;膨胀空气进入主换热器进行冷却后进入透平膨胀机膨胀制冷,然后送至二级精馏塔的中部;

19.b、冷却后的原料空气由一级精馏塔的底部进入一级精馏塔进行精馏分离,一级精馏塔底部的液态空气送入二级精馏塔的中部,一级精馏塔中部分离出来的液态氮气经过冷器后进入二级精馏塔的中上部再次精馏分离,一级精馏塔顶部分离出来的液态氮气经过冷器后进入二级精馏塔的顶部精馏分离;所述一级精馏塔的中上部分离出来的液态氮气经过冷器后进入三级精馏塔进行精馏分离;

20.c、二级精馏塔顶部产出高纯氮气,高纯氮气依次经过过冷器、主换热器加热后排出收集;

21.d、三级精馏塔顶部产出超纯氮气,超纯经过主换热器加热后排出收集。

22.进一步地,所述一级精馏塔的中上部分离出来的液态氮气含氧小于等于9x10-13

、含氩小于等于0.9ppb、含氢小于等于13.6ppb。

23.进一步地,所述一级精馏塔顶部分离出来的液态氮气含氧小于等于1.6x10-13

、含氩小于等于0.25ppb,含氢小于等于104ppb。

24.与现有技术相比,本实用新型具有以下技术效果:

25.1、本实用新型制取的高纯氮气与超纯氮气产量在保证各自纯度的前提下可以在一定范围内互换,可以根据市场需求调节高纯氮气与超纯氮气产量,可以更好的适应市场环境。

26.2、本实用新型仅需要在原有的制取高纯氮气的装置基础上改进即可实现同时制取超纯氮气和高纯氮气,成本低,适合规模推广与生产。

27.3、本实用新型方法实现了一种低温精馏制取超高纯氮气,氮气纯度提高到了

99.9999%,超纯氮气含氧小于等于2.1x10-13

(0.00021ppb)、含氩小于等于3.7x10-10

(0.37ppb)、含氢小于等于4.5x10-10

(0.45ppb)、含氦小于等于6.2x10-10

(0.62ppb)、含氖小于等于3.1x10-8

(31ppb)、含甲烷小于等于零。

附图说明

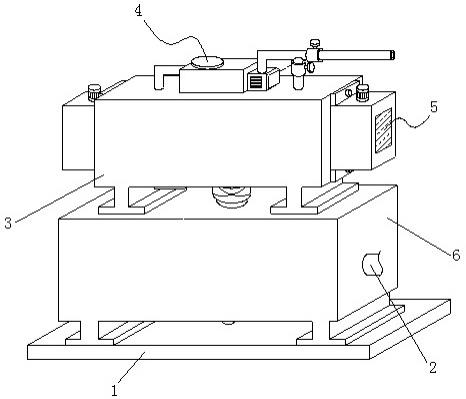

28.图1是本实用新型的一种同时制取超纯氮气和高纯氮气的装置的结构示意图;

29.附图中标号为:1为主换热器,2为过冷器,3为一级精馏塔,4为一次冷凝蒸发器,5为二级精馏塔,6为三级精馏塔,7为分凝器,8为二次冷凝蒸发器,9为透平膨胀机,101、102、103、104、105、106、201、202、203、204、205、206、301、302、303、304、305、306、401、402、403、501、502、503、601、602、603均为管道。

具体实施方式

30.下面结合附图和具体实施方式对本实用新型进一步说明。

31.如图1所示,一种同时制取超纯氮气和高纯氮气的装置,包括主换热器1、过冷器2、一级精馏塔3、二级精馏塔5、三级精馏塔6和透平膨胀机9;各设备之间通过管道相连通,连接关系为:

32.主换热器1的原料空气出口通过管道101连接至主换热器1的原料空气入口,主换热器1的原料空气出口通过管道102与一级精馏塔3底部连接;主换热器1的膨胀空气出口通过管道401连接至主换热器1的膨胀空气入口,主换热器1的膨胀空气出口通过管道402连接至透平膨胀机9进行膨胀制冷,膨胀制冷后的膨胀空气通过管道403连接至二级精馏塔5;

33.所述一级精馏塔3的底部设置液态空气出口、中部和顶部分别设置液态氮气出口,一级精馏塔3的底部的液态空气出口通过管道106连接至过冷器2,然后连接至二级精馏塔5中部,一级精馏塔3的中部的液态氮气出口通过管道301连接至过冷器2,然后连接至二级精馏塔5中上部,一级精馏塔3的顶部的液态氮气出口通过管道302连接至过冷器2,然后连接至二级精馏塔5顶部;

34.所述一级精馏塔3的中上部还设置液态氮气出口,一级精馏塔3的中上部的液态氮气出口通过管道601连接至过冷器2,然后连接至三级精馏塔6,所述三级精馏塔6的上部设置超纯氮气出口,三级精馏塔6的超纯氮气出口通过管道602连接至主换热器1的超纯氮气入口,主换热器1对超纯氮气进行加热,主换热器1的超纯氮气出口设置管道603,排出收集超纯氮气;

35.所述二级精馏塔5的顶部设置高纯氮气出口,高纯氮气出口通过管道501连接至过冷器2的高纯氮气入口,过冷器2的高纯氮气出口通过管道502连接至主换热器1的高纯氮气入口,主换热器1对高纯氮气进行加热,主换热器1的高纯氮气出口设置管道503,排出收集高纯氮气。

36.作为一种可实施方式,所述一级精馏塔3和二级精馏塔5之间设置一次冷凝蒸发器4,一次冷凝蒸发器4的作用有两个:其一是用来连接一级精馏塔3和二级精馏塔5,为一级精馏塔3提供塔顶回流液体,为二级精馏塔5提供底部上升蒸汽;其二是对一级精馏塔顶部的蒸汽进行分凝,蒸汽中大部分氢、氦、氖以不凝气体的形式经管道201抽出,不凝气体中氢浓度大于等于489.1ppm,氦浓度大于等于2581ppm,氖浓度大于等于8522ppm,该不凝气体的抽

出满足了一级精馏塔3的中上部的液态氮气和一级精馏塔3的顶部的液态氮气下一步精馏提纯的条件。

37.作为一种可实施方式,所述三级精馏塔6底部设置二次冷凝蒸发器8;所述主换热器1的原料空气出口与一级精馏塔3之间的管道102设置支管,支管包括管道103和管道104,管道103的一端连接至管道102、另一端连接至二次冷凝蒸发器8,管道104的一端连接至二次冷凝蒸发器8、另一端重新接入管道102和管道102合并后连接至管道105;即出主换热器的原料空气分为两部分:大部分通过管道102和管道105直接进入一级精馏塔3的底部、另一小部分通过从管道102进入管道103,再进入三级精馏塔6底部的二次冷凝蒸发器8中被冷却成为液态空气(为三级精馏塔6提供蒸发热源),这部分液态空气经过管道104,然后和管道102合并后再进入管道105进入一级精馏塔3的底部。

38.作为一种可实施方式,所述三级精馏塔6的顶部设置分凝器7,分凝器7的作用有二:其一是将三级精馏塔6顶部的蒸汽大部分冷凝成为液体,为三级精馏塔6提供回流液;其二是三级精馏塔6顶部蒸汽中包含的氢、氦和氖以不凝气体的形式再次分离出来,分离出来不凝气体通过管道202排出,不凝气体含氧小于等于3.43x10-14

、含氩小于等于9.39x10-11

、含氢大于等于1.75x10-6

(1.75ppm)、含氦大于等于5.58x10-6

(5.58ppm)、含氖大于等于4.97x10-5

(49.7ppm)、含甲烷为零。所述三级精馏塔6的底部设置管道203,用于排放残液,目的是将其中的氩组份排放出来,排出液体组份含氧大于等于1.38x10-10

(0.138ppb)、含氩大于等于1.05x10-7

(105ppb)、含氢为2.5x10-27

、含氦为5.02x10-29

、含氖为1.07x10-23

、含甲烷为零。

39.作为一种可实施方式,所述二级精馏塔5底部设置富氧液空出口,富氧液空出口通过管道303连接至三级精馏塔6的顶部的分凝器7,分凝器7的富氧液空蒸汽出口通过管道304连接至二级精馏塔5的底部。来自二级精馏塔5底部的富氧液空将三级精馏塔6顶部的蒸汽冷却成为液态,为三级精馏塔6提供回流液体,被加热后的富氧液空蒸汽则通过管道304返回至二级精馏塔5的底部。

40.作为一种可实施方式,所述一级精馏塔3和二级精馏塔5均包括三个精馏段。

41.作为一种可实施方式,所述二级精馏塔5中上部设置富氮废气出口,富氮废气出口通过管道204连接至过冷器2的富氮废气入口,过冷器2的富氮废气出口通过管道205连接至主换热器1的富氮废气入口,主换热器对富氮废气进行加热,主换热器1的富氮废气出口设置管道206,排出富氮废气。

42.作为一种可实施方式,所述二级精馏塔5底部设置富氧废气出口,富氧废气出口通过管道305连接至主换热器1的富氧废气入口,主换热器对富氧废气进行加热,主换热器1的富氧废气出口设置管道306,排出富氧废气。

43.本实用新型的主换热器1用于将原料空气和膨胀空气冷却到规定的温度,并将通过管道602、管道205、管道502、管道305进入主换热器1内的冷流体进行加热,加热至常温后送出装置。

44.本实用新型的过冷器2用于将来源于一级精馏塔3底部的液态空气、中部的液态氮气、顶部的液态氮气、中上部的液态氮气冷却后分别送入二级精馏塔5的中部、中上部、顶部以及三级精馏塔6;冷源是来自二级精馏塔5的高纯氮气和富氮废气,被加热的高纯氮气和富氮废气分别送入主换热器1的对应接口;

45.一种同时制取超纯氮气和高纯氮气的方法,该方法包括以下步骤:

46.a、净化后的原料空气进入主换热器1进行冷却,冷却后的温度为98.6k,压力为5.15bar;膨胀空气进入主换热器1进行冷却后,冷却后的温度为163k,然后进入透平膨胀机9膨胀制冷,压力和温度分别降到1.34bar和116k,然后送至二级精馏塔5的中部。

47.b、出主换热器的原料空气分为两部分:大部分通过管道102和管道105直接进入一级精馏塔3的底部、另一小部分通过管道103进入三级精馏塔6底部的二次冷凝蒸发器8中被冷却成为液态空气,这部分液态空气经过管道104,再进入管道105进入一级精馏塔3的底部,由一级精馏塔3的底部进入一级精馏塔3进行精馏分离;

48.一级精馏塔3和二级精馏塔5均自下而上设置三个精馏段:

49.一级精馏塔3底部的液态空气通过管道106经过冷器2后送入二级精馏塔5的中部(下精馏段);

50.一级精馏塔3中部分离出来的液态氮气(简称液氮301)通过管道301经过冷器2后进入二级精馏塔5的中上部(中间精馏段)再次精馏分离;

51.一级精馏塔3顶部分离出来的液态氮气(简称液氮302)通过管道302经过冷器2后进入二级精馏塔5的顶部(上精馏段)再次精馏分离;

52.所述一级精馏塔3的中上部分离出来的液态氮气(简称液氮601)通过管道601经过冷器2后进入三级精馏塔6进行精馏分离;

53.液氮301的抽出降低了液氮601和液氮302中氩组份的含量,液氮301中含氩浓度大于等于60ppm。液氮601的抽出口位于一级精馏塔3的中上部,该抽口位置的设置降低抽出组份中氢的含量,该组份中含氧小于等于9x10-13

、含氩小于等于0.9ppb、含氢小于等于13.6ppb,保证了出三级精馏塔6的超纯氮气纯度;液氮302含氧小于等于1.6x10-13

、含氩小于等于0.25ppb,含氢大于等于104ppb,保证了二级精馏塔5顶部的高纯氮气的纯度;

54.一级精馏塔3抽出的液氮601是制取超纯氮气的中间产品,为保证中间产品各个组份不超标,该液氮的抽口位置设置在该塔顶下第4个和第5个理论板之间,用以减少氢、氦和氖组份的含量,为达到超纯氮气的指标打下基础;液氮601的杂质含氧量小于等于9.0x10-13

(0.0009ppb)、含氩小于等于8.9x10-10

(0.89ppb)、含氢小于等于1.36x10-8

(13.6ppb)、含氦小于等于4.3x10-8

(43ppb)、含氖小于等于4.1x10-7

(410ppb)、含甲烷为零。

55.c、二级精馏塔5顶部产出氧含量小于等于3ppm的高纯氮气,高纯氮气依次经过过冷器2、主换热器1加热后排出收集;

56.在二级精馏塔5上部和底部分别得到的富氮废气和富氧废气通过主换热器1加热到常温状态送出装置。

57.d、三级精馏塔6自下而上设置两个精馏段,经过过冷器2的液氮601从两个精馏段之间输入,超纯氮气602从该塔的顶部抽出,超纯氮气纯度为99.9999%,超纯氮气含氧小于等于2.1x10-13

(0.00021ppb)、含氩小于等于3.7x10-10

(0.37ppb)、含氢小于等于4.5x10-10

(0.45ppb)、含氦小于等于6.2x10-10

(0.62ppb)、含氖小于等于3.1x10-8

(31ppb)、含甲烷为零;超纯氮气经过主换热器1加热后排出收集;

58.三级精馏塔6底部排放出残液,目的是将其中的氩、氧组份排放出来,排出液体组份含氧大于等于1.38x10-10

(0.138ppb)、含氩大于等于1.05x10-7

(105ppb)、含氢小于等于2.5x10-27

、含氦小于等于5.02x10-29

、含氖小于等于1.07x10-23

、含甲烷为零。

59.本实用新型制取的高纯氮气与超纯氮气产量在保证各自纯度的前提下可以在一定范围内互换,本实用新型通过调整一级精馏塔3抽出的液氮601的流量及液氮302的流量的变化来改变进入三级精馏塔6及二级精馏塔5的进料流量,从而改变三级精馏塔6和二级精馏塔5的精馏负荷,实现三级精馏塔6出产的超纯氮气和二级精馏塔出产的高纯氮气流量的变化。

60.在原料空气流量为20100nm3/h流量下:

61.当液氮601的流量为200nm3/h,液氮302的流量为3800 nm3/h,那么此时,二级精馏塔5顶部产出的高纯氮气的流量为8150nm3/h,三级精馏塔6产出超纯氮气的流量为196nm3/h。

62.当液氮601的流量为400nm3/h,液氮302的流量为3300 nm3/h,那么此时,二级精馏塔5顶部产出的高纯氮气的流量为7300nm3/h,三级精馏塔6产出超纯氮气的流量为395nm3/h。

63.以上所述之实施例,只是本实用新型的较佳实施例而已,仅仅用以解释本实用新型,并非限制本实用新型实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本实用新型的原理及工艺条件所做的变化和改进等,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。