1.本实用新型涉及铸铜冷却壁技术领域,具体为一种大型高炉炉缸冷却铸铜冷却壁。

背景技术:

2.钢铁工业是国民经济建设的重要基础产业。近年来,碳中和将驱动钢铁行业面临新一轮“供给侧改革”,淘汰落后产能加速。钢铁企业向大型化、生产高效化、设备自动化方向发展。改善生产流程、更新生产设备和使用低碳能源,在低碳转型的浪潮中,高能耗、低效益的中小企业将被淘汰。随着高炉大型化发展,单炉体产能的提升,环保设备的更新,业主及设计者对提高高炉整体寿命梦寐以求。因只有提高炉龄,产能保证产能及企业效益,高炉一代炉役不中修连续生产20年,单位炉容产铁25000t以上,应成为我国大型高炉长寿的目标。值得重视的是,迄今我国有些高炉炉缸、炉底寿命还存在不少问题,炉缸、炉底烧穿事故时有发生,造成了重大损失。因此,如何有效避免炉缸炉底烧穿才是关键。

3.目前,高炉的破坏主要表现在炉缸广泛采用了铁素体球墨铸铁冷却壁或耐火砖直接砌建。炉缸受炽热的熔体和气流的机械冲刷和化学侵蚀,过热破损导致穿炉。合理地采用水冷技术是防止炉缸过热是保证炉缸长寿至关重要的因素。因此研究开发一种冷却效果,经济实惠的冷却壁是大型高炉炉缸长寿必要元素。而冷却壁的冷却性能及加工质量是影响冷却壁寿命的关键因素。高炉冷却壁的本体中设置有通水水管,工作时通入的低温水与管壁作热交换带走内部热量,降低和控制炉缸温度和炉壳温度,从而保障炉缸和炉壳的结构强度。其使用效果和使用寿命直接影响着钢铁企业的经济效益和社会效益。

技术实现要素:

4.本实用新型的目的在于提供一种大型高炉炉缸冷却铸铜冷却壁,采用水冷技术冷却炉缸,有效增加炉缸的使用寿命。

5.为实现上述目的,本实用新型提供如下技术方案:包括相互拼接的四个冷却壁本体,相互拼接的两个所述冷却壁本体上开设有相配合的插槽和插块,所述插槽内和插块上分别焊接有镍基耐高温合金,所述插槽和插块上分别开设有相配合的螺栓固定孔,所述螺栓固定孔内螺纹连接有螺栓,每个所述冷却壁本体内预埋有多条冷却通道,所述冷却通道两端分别连接有进水管头和出水管头,所述进水管头和出水管头处的冷却壁本体上分别开设有保护凸台。

6.进一步地,冷却通道沿冷却壁本体内部弯曲设置。

7.进一步地,冷却通道至少为3条。

8.进一步地,冷却通道、进水管头和出水管头为整根铜管。

9.进一步地,冷却壁本体上开设有多个螺栓固定孔。

10.进一步地,镍基耐高温合金的厚度为1-2mm。

11.与现有技术相比,本实用新型的有益效果是:设置多条冷却通道,加快冷却液体流

通,增加冷却面积,实现良好的冷却效果;设置有插槽和插块结构,方便拼接,拆装更方便;采用镍基耐高温合金有效保护拼接部分,增加拼接部分的强度;冷却通道、进水管头和出水管头为整根铜管,有效防止接头处渗漏。

附图说明

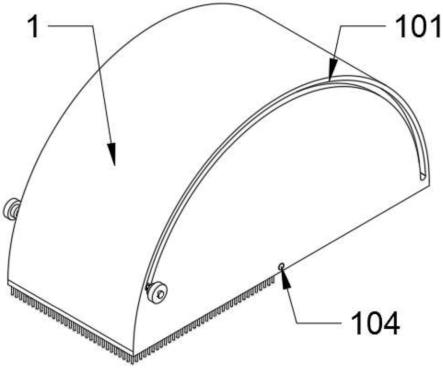

12.图1为本实用新型俯视图;

13.图2为本实用新型冷却壁本体俯视图;

14.图3为本实用新型图2的a向正视图;

15.图4为本实用新型图2的b向正视图;

16.图5为本实用新型冷却壁本体拼接后剖视图;

17.图6为本实用新型冷却壁本体拼接处结构图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1-6,本实用新型提供一种大型高炉炉缸冷却铸铜冷却壁的技术方案:包括相互拼接的四个冷却壁本体1,相互拼接的两个所述冷却壁本体1上开设有相配合的插槽2和插块3,所述插槽2内和插块3上分别焊接有镍基耐高温合金4,所述插槽2和插块3上分别开设有相配合的螺栓固定孔5,所述螺栓固定孔5内螺纹连接有螺栓6,每个所述冷却壁本体1内预埋有多条冷却通道7,冷却通道7由热挤压t2铜管铸造成型,冷却管道采用u型卡定位,冷却铜管和不锈钢中心管预埋在铸型内,一次性铸造成型,所述冷却通道7两端分别连接有进水管头8和出水管头9,所述进水管头8和出水管头9处的冷却壁本体1上分别开设有保护凸台10。

20.冷却通道7沿冷却壁本体1内部弯曲设置,方便增加冷却面积。

21.冷却通道7至少为3条,方便增加冷却面积。

22.冷却通道7、进水管头8和出水管头9为整根铜管,无焊接,进水管头和出水管头为锥管牙螺纹。

23.冷却壁本体1上开设有多个螺栓固定孔5,方便固定。

24.镍基耐高温合金4的厚度为1-2mm,方便增加拼接处的强度。工作原理:使用时,将冷却壁本体按照实际的要求拼接固定在炉缸外壁上,在进水管头和出水管头上分别连接管道,从进水管头处注入冷却循环液体,一般为水,实现炉缸外壁的热传导和冷却效果。

25.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种大型高炉炉缸冷却铸铜冷却壁,其特征在于:包括相互拼接的四个冷却壁本体(1),相互拼接的两个所述冷却壁本体(1)上开设有相配合的插槽(2)和插块(3),所述插槽(2)内和插块(3)上分别焊接有镍基耐高温合金(4),所述插槽(2)和插块(3)上分别开设有相配合的螺栓固定孔(5),所述螺栓固定孔(5)内螺纹连接有螺栓(6),每个所述冷却壁本体(1)内预埋有多条冷却通道(7),所述冷却通道(7)两端分别连接有进水管头(8)和出水管头(9),所述进水管头(8)和出水管头(9)处的冷却壁本体(1)上分别开设有保护凸台(10)。2.根据权利要求1所述的一种大型高炉炉缸冷却铸铜冷却壁,其特征在于:所述冷却通道(7)沿冷却壁本体(1)内部弯曲设置。3.根据权利要求1所述的一种大型高炉炉缸冷却铸铜冷却壁,其特征在于:所述冷却通道(7)至少为3条。4.根据权利要求1所述的一种大型高炉炉缸冷却铸铜冷却壁,其特征在于:所述冷却通道(7)、进水管头(8)和出水管头(9)为整根铜管。5.根据权利要求1所述的一种大型高炉炉缸冷却铸铜冷却壁,其特征在于:所述冷却壁本体(1)上开设有多个螺栓固定孔(5)。6.根据权利要求1所述的一种大型高炉炉缸冷却铸铜冷却壁,其特征在于:所述镍基耐高温合金(4)的厚度为1-2mm。

技术总结

本实用新型公开了一种大型高炉炉缸冷却铸铜冷却壁,包括相互拼接的四个冷却壁本体,相互拼接的两个所述冷却壁本体上开设有相配合的插槽和插块,所述插槽内和插块上分别焊接有镍基耐高温合金,所述插槽和插块上分别开设有相配合的螺栓固定孔,所述螺栓固定孔内螺纹连接有螺栓,每个所述冷却壁本体内预埋有多条冷却通道,所述冷却通道两端分别连接有进水管头和出水管头,所述进水管头和出水管头处的冷却壁本体上分别开设有保护凸台。本实用新型所述的一种大型高炉炉缸冷却铸铜冷却壁。述的一种大型高炉炉缸冷却铸铜冷却壁。述的一种大型高炉炉缸冷却铸铜冷却壁。

技术研发人员:陈学兵 阮俊达 赵王奎

受保护的技术使用者:江西余越科技有限公司

技术研发日:2022.01.14

技术公布日:2022/8/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。