高质量第iii族金属氮化物晶种及其制备方法

背景技术:

技术领域

1.本公开一般而言涉及用于处理用于制造第iii族金属氮化物衬底(包括含镓氮化物衬底)的材料的技术。更具体地,本公开的实施方式包括用于使用处理技术的组合来生长大面积衬底的技术。本公开可应用于生长gan、aln、inn、ingan、algan和alingan等的晶体以制造主体或图案化衬底。这种主体或图案化衬底可用于多种应用,包括光电器件、激光器、发光二极管、太阳能电池、光电化学水分解、氢气产生、光电检测器、集成电路、功率二极管、晶体管等。

2.相关技术描述

3.基于氮化镓(gan)的光电器件和电子器件具有巨大的商业重要性。然而,这些器件的质量和可靠性受到高缺陷水平的影响,特别是器件的半导体层中的穿线位错(threading dislocation)、晶界和应变。穿线位错可能由gan基半导体层与非gan衬底(诸如蓝宝石或碳化硅)的晶格失配引起。晶界可能由外延过生长层的合并前沿引起。其他缺陷可能由热膨胀失配、杂质和倾斜边界引起,具体取决于层生长的细节。

4.缺陷的存在对随后生长的外延层具有有害影响。这种影响包括损害电子器件性能。为了克服这些缺陷,已经提出了需要复杂、繁琐的制造工艺来减少缺陷的集中和/或影响的技术。虽然已经提出了大量用于氮化镓晶体的常规生长方法,但是仍然存在局限性。也就是说,常规方法仍然值得改进以节约成本并提高效率。

5.在缺陷水平明显低于异质外延gan层的大面积氮化镓晶体的生长中已经取得了进展。然而,用于生长大面积gan衬底的大多数技术都涉及在非gan衬底诸如蓝宝石、硅或gaas上沉积gan,这以适中的成本提供了在大直径方面的商业可用性的益处。这种方法通常在厚晶锭表面上产生平均浓度为10

5-107cm-2

的穿线位错,以及显著的弯曲、应力和应变。此外,应变导致晶体曲率半径通常为约1至10米,并且由这些晶锭制备的50mm或100mm晶片的直径上的晶体错切变化在0.1至1度或更大的范围内。对于许多应用来说,减少穿线位错的浓度和错切变化是期望的。当将晶锭切成晶片时,弯曲、应力和应变会导致低产率,使晶片在下游处理过程中容易破裂,并且还可能对器件的可靠性和寿命产生负面影响。错切变化会导致在外延层生长过程中对各种物质的可变吸收。例如,对铟的可变吸收会导致晶片上led或激光器件结构的发射波长发送变化,这要求器件制造商测量每个单独器件的输出并相应地进行分箱,从而提高成本。还发现错切变化会降低功率器件(诸如二极管和晶体管)的可靠性和寿命。弯曲、应力和应变的另一个结果是,在m-平面和半极性方向上的生长过程中,即使通过近平衡技术诸如氨热生长,也可能会产生显著浓度的堆垛层错。此外,由于裂纹、多个结晶域等的形成,c-平面生长的质量可能不令人满意。目前制造大于4英寸的衬底的能力非常有限,生产具有非极性或半极性结晶取向的大面积gan衬底的能力也是如此。

6.与氢化物气相外延(hydride vapor phase epitaxy,hvpe)相比,氨热晶体生长作为制造gan晶锭的方法具有许多优点。然而,氨热gan晶体生长处理的性能可能显著地取决

于晶种的尺寸和质量。通过常规hvpe方法制造的晶种可能会遭受与新生长的氨热材料相关的晶格失配以及上述许多限制,并且大面积氨热生长的晶体不能广泛获得。

7.至少由于上述问题,需要一种具有较低缺陷密度并通过改进晶体生长工艺的技术形成的衬底。

技术实现要素:

8.根据本公开,提供了与用于处理用于制造镓基衬底的材料的技术相关的其他技术。更具体地,本公开的实施方式包括用于使用处理技术的组合来生长大面积衬底的技术。仅以举例的方式,本公开可应用于生长gan、aln、inn、ingan、algan和alingan等的晶体以制造主体或图案化衬底。这种主体或图案化衬底可用于多种应用,包括光电器件、激光器、发光二极管、太阳能电池、光电化学水分解和氢气产生、光电检测器、集成电路和晶体管等。

9.本公开的实施方式包括一种用于形成自支撑第iii族金属氮化物晶体的方法,包括将处理衬底联接到模板,其中所述模板包括模板衬底和第iii族金属氮化物层,所述模板衬底具有第一表面,所述第一表面上设置有所述第iii族金属氮化物层,并且所述模板衬底包含蓝宝石、碳化硅、硅、砷化镓、锗、硅锗合金、mgal2o4尖晶石、zno、zrb2、bp、inp、alon、scalmgo4、yfezno4、mgo、fe2nio4、liga5o8、na2moo4、na2wo4、in2cdo4、铝酸锂(lialo2)、ligao2、ca8la2(po4)6o2、氮化镓(gan)或氮化铝(aln)中的一种,所述处理衬底是多晶的,并且具有在第一方向上的热膨胀系数,在室温和约700摄氏度之间,所述第一方向上的热膨胀系数等于所述第iii族金属氮化物层在所述第一方向上的所述热膨胀系数,在约15%内,所述处理衬底包含与所述第iii族金属氮化物层基本上相同的组成,并且所述第一方向平行于所述第一表面;以及去除所述模板衬底以形成第iii族金属氮化物复合衬底,其中所述第iii族金属氮化物复合衬底具有包括所述第iii族金属氮化物层的至少一部分的暴露表面。

10.本公开的实施方式还可以包括一种用于形成自支撑第iii族金属氮化物晶体的方法,包括将处理衬底联接到模板,其中所述模板包括模板衬底和第iii族金属氮化物层,其中所述第iii族金属氮化物层设置在所述模板衬底的第一表面上方,并且所述处理衬底是多晶的,并且在室温和约700摄氏度之间具有在所述第iii族金属氮化物层的

±

15%内的第一方向上的热膨胀系数,并且包含与所述第iii族金属氮化物层基本上相同的组成,其中所述第一方向平行于所述第一表面;去除所述模板衬底以形成第iii族金属氮化物复合衬底,其中所述第iii族金属氮化物复合衬底具有包括孤立的生长中心区域的图案的暴露表面,每个孤立的生长中心区域包括所述第iii族金属氮化物层的至少一部分;以及从所述孤立的生长中心区域的所述图案竖直和横向地生长第iii族金属氮化物结晶材料,以形成本体生长第iii族金属氮化物层,其中在两个或更多个相邻生长中心之间生长的所述第iii族金属氮化物结晶材料的部分合并。

11.通过参考说明书和附图可以实现对本公开的性质和优点的进一步理解。

附图说明

12.为了可以详细地理解本公开的上述特征的方式,可以通过参考实施方式来对以上简要概述的本公开进行更具体的描述,其中一些实施方式在附图中示出。然而,应当注意,附图仅示出示例性实施方式,并且因此不应被视为限制其范围,并且可以允许其他等效实

施方式。

13.图1a和图1b是示出根据本公开的实施方式的形成具有晶片接合层的模板衬底和处理衬底的方法的简化截面图。

14.图2a和图2b是示出根据本公开的实施方式的形成处理衬底的方法的简化图。

15.图3是根据本公开的实施方式的晶片结合模板和处理衬底的简化截面图。

16.图4是根据本公开的实施方式的形成在模板衬底上的处理层的简化截面图。

17.图5是根据本公开的实施方式的复合衬底的简化截面图。

18.图6是示出根据本公开的实施方式的在复合晶种上形成图案化掩模的方法的简化截面图。

19.图7a至图7e是示出根据本公开的实施方式的复合晶种上的掩模图案或生长中心的简化平面图。

20.图8a和图8b是示出根据本公开的实施方式的复合晶种上的掩模图案或生长中心的简化平面图。

21.图9a至图9c是示出根据本公开的实施方式的在复合衬底上形成图案化光致抗蚀剂层的方法的简化截面图。

22.图9d至图9f是示出根据本公开的实施方式的在复合衬底上形成包括具有孤立生长中心的台面图案的图案化晶种的方法的简化截面图。

23.图10a至图10c是示出根据本公开的实施方式的用于在复合衬底上形成包括孤立生长中心的图案化晶种的替代方法的简化截面图。

24.图11是示出根据本公开的替代实施方式的在复合衬底上形成包括孤立生长中心的图案化晶种的替代方法的简化截面图。

25.图12a是示出根据本公开的实施方式的复合衬底上的本体晶体生长的简化截面图。

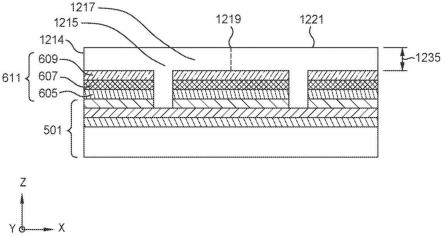

26.图12b至图12d是示出根据本公开的实施方式的用于形成大面积第iii族金属氮化物晶体的外延横向过生长工艺的简化截面图。

27.图12e至图12g是示出根据本公开的实施方式的用于形成大面积第iii族金属氮化物晶体的另一种外延横向过生长工艺的简化截面图。

28.图12h至图12j是示出根据本公开的实施方式的用于形成大面积第iii族金属氮化物晶体的又一种外延横向过生长工艺的简化截面图。

29.图13a至图13c是示出形成自支撑第iii族金属氮化物晶锭和自支撑第iii族金属氮化物晶片的方法的简化截面图。

30.图14a至图14e是示出根据本公开的实施方式的自支撑第iii族金属氮化物晶锭或晶片上的穿线位错图案的简化平面图。

31.为了便于理解,在可能的情况下,使用相同的附图标记来表示附图共有的相同元件。可以设想,一种实现方式的元件和特征可以有利地结合在其他实现方式中而无需进一步叙述。

具体实施方式

32.根据本公开,提供了与用于处理用于制造第iii族金属氮化物和镓基衬底的材料

的技术相关的技术。更具体地,本公开的实施方式包括用于使用处理技术的组合来生长大面积衬底的技术。仅以举例的方式,本公开可应用于生长gan、aln、inn、ingan、algan和alingan等的晶体以制造主体或图案化衬底。这种主体或图案化衬底可用于多种应用,包括光电器件、激光器、发光二极管、太阳能电池、光电化学水分解和氢气产生、光电检测器、集成电路和晶体管等。

33.已知gan中的穿线位错充当强非辐射复合中心,这会严重限制gan基led和激光二极管的效率。非辐射复合会产生局部加热,这可能导致更快的器件退化(cao et al.,microelectronics reliability,2003,43(12),1987

–

1991)。在高功率应用中,gan基器件的效率随着电流密度的增加而降低,称为压降。有证据表明位错密度与led中的压降幅度之间的相关性(schubert et al.,applied physics letters,2007,91(23),231114)。对于gan基激光二极管,位错密度与平均失效时间(mean time to failure,mttf)之间存在明显的负相关性(tomiya et al.,ieee journal of selected topics in quantum electronics,2004,10(6),1277

–

1286),这似乎是由于杂质沿位错扩散所致(orita等人,ieee international reliability physics symposium proceedings,2009,736

–

740)。对于电子器件,已经证明位错会显著增加hemt结构中的泄漏电流(kaun et al.,applied physics express,2011,4(2),024101)并缩短器件寿命(tapajna et al.,applied physics letters,2011,99(22),223501

–

223503)。使用本体gan作为外延薄膜生长的衬底材料的主要优点之一是大大降低了薄膜中穿线位错的浓度。因此,本体gan衬底中的位错密度将对器件效率和可靠性产生显著影响。

34.如上所述,横向外延过生长(lateral epitaxial overgrowth,leo)是一种已广泛应用于改善通过气相方法生长的膜的结晶质量的方法。例如,已经报道了这样的方法,其中在蓝宝石衬底上使gan层成核,在gan层上沉积具有周期性开口阵列的sio2掩模,然后通过金属有机化学气相沉积(metalorganic chemical vapor deposition,mocvd)穿过sio2掩模层中的开口生长gan,在掩模上横向生长并合并。掩模中开口上方区域中的位错密度非常高,类似于掩模下方的层,但开口之间形成的横向过生长区域中的位错密度要小几个数量级。这种方法很有吸引力,因为它可以应用于大面积衬底,显著降低其位错密度。已经通过多个组对gan层的气相生长应用了具有变化的类似方法。这些方法被不同地称为leo、外延横向过度生长(epitaxial lateral overgrowth,elo或elog)、选择性区域生长(selective area growth,sag)和通过具有反锥体凹坑的外延生长的位错消除(deep)等。在该方法的基本上所有变型的情况下,相信在非gan衬底上生长薄异质外延gan层,在gan层上沉积图案化掩模,并在掩模中的开口的一维或二维阵列中重新开始生长。由掩模中的开口限定的生长位置的周期或间距通常介于2和400微米之间,最通常介于约5和100微米之间。各个gan微晶或区域生长然后合并。然后可以在合并的gan材料的顶部上继续外延生长,以产生厚膜或“锭”。然后可以通过hvpe在合并的gan材料上沉积相对厚的gan层。leo工艺能够大大降低位错浓度,特别是在掩模上方的区域中,通常降低到约10

5-107cm-2

的水平。然而,所形成的leo层的横向生长的翼可以从下面的衬底晶体学上倾斜(“翼倾斜”)多达几度,这对于薄膜工艺可能是可接受的,但对于本体晶体生长工艺可能是不可接受的,因为它可能会产生应力和裂纹以及表面结晶取向的不可接受的变化。

35.如常规应用的,有几个因素限制了leo方法将平均位错密度降低到低于约105至

107cm-2

,或将50或100mm晶片的错切变化降低到低于约0.1度的能力。首先,在掩模层中形成的开口图案的间距往往是适中的,但对于某些应用可能需要更大的间距。第二,c-平面leo生长通常在(0001)或ga面方向上进行,其具有至少两个限制。一个限制是m-方向的生长速率往往低于(0001)方向的生长速率,并且通常形成半极性(10-11)晶面,结果是总体晶体直径随着厚度的增加而减小,并且使得大间距图案的合并变得困难。此外,另一个限制是沿(0001)方向的生长倾向于排除氧,这与沿其他结晶方向的生长形成鲜明对比。因此,在用作晶种的(0001)生长的hvpe晶体与通过另一种技术在其上生长的晶体之间可能存在显著的晶格失配。此外,如果在leo工艺期间形成半极性晶面,则氧(或其他掺杂剂)水平可能发生显著变化,从而导致晶格常数和应力的横向变化,这可能导致leo晶体本身中或在用作晶种的晶体中产生裂纹(在后者上生长)。第三,衬底的热膨胀系数(coefficient of thermal expansion,cte)可以不同于在其上生长的leo层的热膨胀系数,从而导致显著的应力和可能的裂纹,特别是如果leo层厚于50微米。在本体gan的情况下,cte已经由许多作者(c.roder,s.einfeldt,s.figge,and d.hommel in physical review b,vol.72,article 085218(2005)进行了报道,他们报道了在室温下在“a”和“c”晶格方向上的线性热膨胀系数分别为4.30

×

10-6

/k和3.84

×

10-6

/k。在25℃至700℃的温度范围内,a和c方向的平均值分别为6.05

×

10-6

/k和5.24

×

10-6

/k。

36.除了hvpe之外,已经公开了用于其他第iii族金属氮化物生长技术的leo方法的变型。在第一示例中,jiang等人[美国公开第2014/0147650号,现为美国专利第9,589,792号]公开了一种第iii族金属氮化物的氨热leo生长的方法。然而,由于氨热环境的高反应性,将该方法应用于大面积异质衬底或模板对掩蔽材料提出了非常严格的要求。在第二示例中,mori等人[美国公开第2014/0328742号,现为美国专利第9,834,859号]公开了一种在钠-镓熔剂中leo生长第iii族金属氮化物的方法。然而,在该方法中,合并微晶通常具有突出的半极性晶面,导致合并晶体的杂质含量发生显著横向变化,并且合并氮化物层与异质衬底之间的热膨胀失配可能导致不受控制的开裂,该异质衬底包括与合并氮化物层不同的材料。

[0037]

制造大面积第iii族氮化物晶体的另一种方法是平铺,其中“平铺”晶体小心地彼此对准,放置在或结合到“处理”衬底上,并通过晶体生长合并。例如,fujiwara(us 7,964,477)公开了一种使用hvpe作为晶体生长方法合并gan平铺晶体的方法,并且d'evelyn等人(us 9,564,320)公开了一种使用氨热晶体生长来排列和合并gan平铺晶体的方法。然而,精确地对准平铺晶体可能非常困难,特别是如果平铺晶体的数量很大,并且平铺边界通常具有高浓度的穿线位错并且可能容易开裂。此外,处理衬底、粘合材料与平铺晶体之间的热膨胀系数(cte)的差异会导致取向错误、应力和裂纹。与生长环境的任何不相容性,例如氨热,都会在生长的晶体中引起不希望的污染。最后,最终的晶体在尺寸上受限于可用的处理晶片的尺寸。

[0038]

制造大面积第iii族氮化物晶体的另一种方法是层转移,由此将生长在第一衬底上的第iii族氮化物层转移到第二衬底。例如,pinnington等人(us 8,101,498)公开了一种用于将第iii族金属氮化物层转移到cte匹配的衬底的方法,并且d'evelyn等人(us 9,650,723)公开了一种进一步处理这种结构以用作氨热生长中的晶种的方法。然而,如果处理衬底具有与第iii族金属氮化物层不同的组成,即使平均cte值相同,也很难在整个温度范围内精确地匹配cte,因为cte通常随温度非线性地变化,并且对于不同的材料,在一定温度范

围内cte与其平均值的变化是不同的。此外,后一种方法涉及使用可能无法为氨热晶体生长环境提供完全气密密封的掩模材料,可能会使正在生长的晶体暴露于不希望的污染物。

[0039]

高质量的晶种对于用于形成第iii族金属氮化物和镓基衬底的大多数真正的本体晶体生长工艺很重要,并且大面积晶种对于通过诸如氨热生长的方法形成第iii族金属氮化物和镓基衬底是特别有用的。然而,如上所述,大多数大面积氮化镓晶体目前通过(0001)方向hvpe生长。除了通常存在于这种hvpe形成的材料中的不希望的穿线位错浓度之外,在通过(0001)方向hvpe生长的本体gan与通过其他技术(诸如高氮压方法和mocvd(darakchieva et al.,journal of crystal growth,2008,310(5),959

–

965)之间似乎存在小的晶格失配,其数量级为对应于2.5

×

10-4

数量级的应变。这种(0001)生长的hvpe gan与氨热gan之间的晶格失配可能更大,例如,大约对应于8

×

10-4

数量级的应变。虽然这些应变水平似乎很小,但是即使较小的值也对应于仅仅约0.8微米的matthews-blakeslee临界厚度,该matthews-blakeslee临界厚度用于预测在应变外延层中将形成位错的临界厚度。如果存在用于这样做的能量可进入机制,则在该厚度之上,hvpe载本体gan层结构可以通过形成位错来降低其能量。如果通过位错产生的能量弛豫是不可能的,则在较厚的层中,可能通过形成裂纹而发生弛豫。使用matthews-klokholm公式,对于在550℃下在hvpe gan上生长的氨热膜,可能发生开裂的临界厚度为3-10微米,这取决于实际应变。例如,hvpe gan晶种上的氨热gan层可形成厚度大于约0.1毫米、约0.2毫米、大于约0.5毫米、大于约1毫米、大于约2毫米或大于约5毫米的层的裂纹。因此,希望能够调节hvpe生长的晶种的晶格常数,以精确地匹配要在其上生长的氨热晶体的晶格常数,例如,通过改变掺杂水平。

[0040]

图1a是示出可用于大面积第iii族氮化物晶体生长并避免上述限制的晶种制造方法中的工艺步骤的示意性截面图。参考图1a,提供模板衬底101。模板衬底101优选地由单晶衬底材料组成或包括单晶衬底材料。模板衬底101可以是商业上可获得的大直径衬底,其由诸如蓝宝石(al2o3)、碳化硅(sic)或硅的材料组成或包括这种材料。在另选的实施方式中,模板衬底101可以的组成可以为或者包括砷化镓、锗、硅-锗合金、mgal2o4尖晶石、zno、zrb2、bp、inp、alon、scalmgo4、yfezno4、mgo、fe2nio4、liga5o8、na2moo4、na2wo4、in2cdo4、铝酸锂(lialo2)、ligao2、ca8la2(po4)6o2、氮化镓(gan)、氮化铝(aln)等。模板衬底101的一个或两个大面积表面可以被抛光和/或化学机械抛光。在某些实施方式中,模板衬底101由蓝宝石组成或包括蓝宝石,并且具有大面积表面102,该大面积表面具有在(0001)、(10-10)、(10-12)、(22-43)或(11-23)的5度内、2度内、1度内或0.5度内的结晶取向。在某些实施方式中,模板衬底101由蓝宝石组成或包括蓝宝石,并且具有大面积表面102,该大面积表面102从(0001)以介于约0.5度和约8度之间或介于约2度和约4度之间的角度朝向{11-20}a-平面、朝向{10-10}m-平面或朝向a-平面与m-平面之间的a-平面中间错误取向。在某些实施方式中,模板衬底101具有立方结构,并且大面积表面102具有在{111}、{100}、{110}或{114}的5度内、2度内、1度内或0.5度内的结晶取向。也可以选择其他取向。大面积表面102的最大横向尺寸介于约5毫米和约600毫米之间,并且最小横向尺寸介于约1毫米和约600毫米之间,并模板衬底101的厚度介于约10微米和约10毫米之间,或介于约100微米和约2毫米之间。在某些实施方式中,模板衬底101基本上是圆形的,具有一个或多个取向平面。在另选的实施方式中,模板衬底101基本上是矩形的。在某些实施方式中,大面积表面102的最大尺寸为约

50mm、100mm、125mm、150mm、200mm、250mm或300mm。大面积表面102的结晶取向的变化可以小于约5度、小于约2度、小于约1度、小于约0.5度、小于约0.2度、小于约0.1度或小于约0.05度。

[0041]

模板衬底101的表面穿线位错密度可以小于约107cm-2

、小于约106cm-2

、小于约105cm-2

、小于约104cm-2

、小于约103cm-2

或小于约102cm-2

。模板衬底101的堆垛层错浓度可以为约104cm-1

以下、约103cm-1

以下、约102cm-1

以下、约10cm-1

以下或约1cm-1

以下。模板衬底101的对称x射线摇摆曲线半峰全宽(full width at half maximum,fwhm)可以小于约500弧秒、小于约300弧秒、小于约200弧秒、小于约100弧秒、小于约50弧秒、小于约35弧秒、小于约25弧秒或小于约15弧秒。模板衬底101可以在至少一个、在至少两个或在三个独立或正交方向上具有大于10米、大于100米或大于1000米的结晶曲率半径。在某些实施方式中,模板衬底101被图案化,其中包含(0001)取向的晶面的某些区域被暴露而其他区域被掩蔽。

[0042]

在某些实施方式中,第iii族金属氮化物层103结合到或形成在模板衬底101的表面102上。第iii族金属氮化物层103可以包括镓,并且与模板衬底101一起,在下文中将被称为模板104。第iii族金属氮化物层103可以通过hvpe、通过金属有机化学气相沉积(metalorganic chemical vapor deposition,mocvd)、分子束外延(molecular beam epitaxy,mbe)等来沉积。第iii族金属氮化物层103的厚度可以为约1微米至约1毫米、或约2微米至约100微米、约3微米至约25微米、或约5微米至约15微米。在某些实施方式中,第iii族金属氮化物层103具有纤锌矿晶体结构和(0001) c-平面、(000-1)

–

c-平面、{10-10}m-平面、{11-2

±

2}、{60-6

±

1}、{50-5

±

1}、{40-4

±

1}、{30-3

±

1}、{50-5

±

2}、{70-7

±

3}、{20-2

±

1}、{30-3

±

2}、{40-4

±

3}、{50-5

±

4}、{10-1

±

1}、{1 0

ꢀ‑1±

2}、{1 0

ꢀ‑1±

3}、{2 1

ꢀ‑3ꢀ±

1}或{3 0-3

±

4}的5度内、2度内、1度内或0.5度内的结晶取向。应当理解,平面{3 0

ꢀ‑3±

4}是指{3 0

ꢀ‑

3 4}平面和{3 0

ꢀ‑3ꢀ‑

4}平面。在某些实施方式中,成核层(未示出)存在于模板衬底101与第iii族金属氮化物层103之间的界面处。在某些实施方式中,成核层由氮化铝、氮化镓和氧化锌中的一种或多种组成或包括氮化铝、氮化镓和氧化锌中的一种或多种。在某些实施方式中,成核层通过低温mocvd、溅射和电子束蒸发中的至少一种沉积在模板衬底101上。在某些实施方式中,成核层的厚度介于约1纳米与约200纳米之间或介于约10纳米与约50纳米之间。

[0043]

参考图1b,还提供了具有表面115的处理衬底117。在一些实施方式中,如下文将进一步讨论的,具有表面111的粘附层113设置在处理衬底117的表面115上。处理衬底117可以由衬底材料组成或包括衬底材料,该衬底材料为单晶、多晶或无定形材料。处理衬底117组成可以是或者可以包括蓝宝石、氧化铝、莫来石、硅、氮化硅、锗、砷化镓、碳化硅、mgal2o4尖晶石、氧化锌、氧化铟锡(ito)、氧化铟、氧化锡、磷化铟、氧化铍、化学气相沉积(cvd)金刚石、单晶金刚石、yag:ce、氮化镓、氮化铟、氮化镓铝铟、氮氧化铝或氮化铝。处理衬底117可以由与第iii族金属氮化物层103基本相同的成分组成或包括这些成分。在某些实施方式中,处理衬底117由纹理化或高度纹理化的多晶第iii族金属氮化物组成或包括这些成分。例如,由于gan的cte在a方向与c方向之间相差约12%,因此多晶gan将不具有与单晶gan层精确的cte匹配。然而,失配很小,并且cte在a方向和c方向上的温度依赖性相似。此外,在多晶gan材料在c方向高度纹理化的限制下,其横向cte将非常接近单晶gan在a方向上的cte。在美国专利第8,039,412号和第10,094,017号中描述了用于制造纹理化的多晶第iii族金

属氮化物的示例性方法,其中每一篇文献均以引用方式全文并入。在一个具体实施方式中,处理衬底117由氧掺杂的氮化铝组成或包括氧掺杂的氮化铝。在一个具体的实施方式中,处理衬底117由使用另一种方法合并或平铺在一起的晶体组成或包括该晶体,如下面进一步讨论的。

[0044]

在某些实施方式中,处理衬底117由一种或多种第iii族金属氮化物单晶组成或包括一种或多种第iii族金属氮化物单晶,该第iii族金属氮化物单晶包含与第iii族金属氮化物层103基本相同的组成,从而使得处理衬底117与第iii族金属氮化物层103的cte在任何温度范围内非常接近地匹配。在某些实施方式中,处理衬底117通过平铺来制造,例如,如下文和美国专利号9,564,320中描述的。在某些实施方式中,处理衬底117通过层转移工艺来制造,例如,如美国专利号9,650,723中描述的。在某些实施方式中,处理衬底117内的一个或多个单晶的结晶取向在第iii族金属氮化物层103的结晶取向的约10度内、约5度内、约2度内或约1度内。在某些实施方式中,处理衬底117和第iii族金属氮化物层103内的一种或多种第iii族金属氮化物单晶具有各向同性的c面取向和面内热膨胀系数。因此,在这样的实施方式中,不同的第iii族金属氮化物单晶或复合物内的平铺晶体之间的方位角和极性结晶取向的偏差对热膨胀系数及其与第iii族金属氮化物层103的热膨胀系数的匹配几乎没有影响。在室温与约700摄氏度之间,处理衬底117可以具有平行于表面115(即,x-y平面)的热膨胀系数,该热膨胀系数介于约2.5

×

10-6

k-1

和约7

×

10-6

k-1

之间。在室温与约700摄氏度之间,处理衬底117可以具有平行于表面115的热膨胀系数,该热膨胀系数介于约5.5

×

10-6

k-1

和约6.5

×

10-6

k-1

之间。在室温与约700摄氏度之间,处理衬底117可以具有平行于表面115的热膨胀系数,其在第iii族金属氮化物层103的热膨胀系数的约15%内、约10%内、约5%内、约2%内或约1%内。处理衬底117的表面115可以是光学平坦的,与平坦度的偏差小于1微米、小于0.5微米、小于0.2微米、小于0.1微米或小于0.05微米。表面115可以非常光滑,具有在至少10微米

×

10微米的面积上测量的小于5纳米、小于2纳米、小于1纳米、小于0.5纳米、小于0.2纳米、小于0.1纳米或小于0.05纳米的均方根粗糙度。处理衬底117在可见光波长下可以是基本透明的,使得本领域普通技术人员能够通过处理衬底117读取印刷的文字。

[0045]

图2a和图2b是处理部件晶体202a、202b的结合组件206的两个示例的示意性平面图,其可用于代替如图1b所示的用于制造大面积第iii族氮化物晶体的单个大面积处理衬底117。在该制造方法中,将平铺晶体对准以包括将处理部件晶体202a、202b重叠放置在至少两个层204a、204b中,而不是放置在或结合到大面积的处理衬底117上。在优选的实施方式中,处理部件晶体202a、202b具有与第iii族金属氮化物层103基本相同的组成,从而确保在处理部件晶体202a、202b位于第iii族金属氮化物层103上之后,在处理部件晶体202a、202b与第iii族金属氮化物层103之间的热膨胀系数在任何温度范围内精确匹配。在具体的实施方式中,处理部件晶体202a、202b由由第iii族氮化物(例如氮化镓)制成的晶片组成或包括该晶片。如图2a至图2b所示,处理部件晶体202a、202b的边缘已被修整成多边形以实现镶嵌,即二维空间填充组件。在图2a和图2b所示的示例中,处理部件晶体202a、202b已被修整成相同尺寸的规则六边形形状。另选的形状,例如三角形、正方形、矩形、平行四边形或梯形,也可以用于密铺。对于所有处理部件晶体202a、202b具有相同的尺寸或形状可能是有用的,但不是必需的。边缘的修整可以用切割锯、线锯、激光、通过线放电加工、通过水喷射切

割等来完成。在某些实施方式中,处理部件晶体202a、202b具有介于10和160毫米之间、介于20和110毫米之间或介于44和55毫米之间的最大横向尺寸。在某些实施方式中,处理部件晶体202a、202b具有介于约50微米和约1200微米之间、介于约200和约600微米之间或介于约250和约350微米的厚度。在某些实施方式中,处理部件晶体202a、202b具有恒定且均匀的厚度,该厚度在5微米或更小、2微米或更小或1微米或更小范围内。在某些实施方式中,处理部件晶体202a、202b中的每一个都具有小于约25微米、小于约15微米、小于约10微米或小于约5微米的弯曲。在某些实施方式中,处理部件晶体202a、202b中的每一个都具有小于约5微米、小于约2微米或小于约1微米的总厚度变化(total thickness variation,ttv)。在某些实施方式中,每个处理部件晶体202a、202b的法线具有在其他处理部件晶体202中的每一个的法线的5度内、2度内、1度内或0.5度内的结晶取向。

[0046]

在某些实施方式中,处理部件晶体202a、202b涂覆有粘附层(未示出)。粘附层的组成可以为或者可以包括mg、ca、sr、hf、zr、b、al、si、p、zn、ga、si、ge、sc、y、r(其中r是稀土元素)、au、ag、ni、ti、cr、w、mo、ta、zn、cd、in、sn、sb、tl或pb或它们的氧化物、氮化物、氧氮化物或氟化物中的至少一种。在具体的实施方式中,粘附层包含au或ag,其底层为ti、cr或tiw。粘附层可以通过热蒸发、电子束蒸发、溅射、化学气相沉积、等离子体增强化学气相沉积等或通过沉积金属膜的热氧化、氮化或氟化来沉积。粘附层的厚度可以介于约1纳米和约10微米之间,或介于约10纳米和约1微米之间。粘附层可以被退火到例如介于约300摄氏度和约1000摄氏度之间的温度。

[0047]

再次参考图2a和图2b,处理部件晶体202a、202b可以镶嵌(二维组装)在至少两个竖直堆叠的层204a、204b(z方向)中。上层204a中的相邻处理部件晶体202a和下层204b中的相邻处理部件晶体202b可以与一个或多个相邻的处理部件晶体直接接触,或者可以由间隙隔开。分离间隙可以很小,例如小于约50微米、小于约25微米、小于约15微米、小于约10微米或小于约5微米。在某些实施方式中,垂直于组装的处理部件晶体202a、202b的层204a、204b的方位角结晶取向在10度内、5度内、2度内或1度内是均匀的。每个处理部件晶体202a、202b结合到相对层204b、204a上的3个或4个相邻晶体,从而形成可以延伸到任何所需直径的图案,例如延伸到大于100毫米、大于150毫米、大于200毫米、大于250毫米或大于300毫米。在一个示例中,如图2a所示,最左边的晶体202a结合到四个晶体202b。图2a和图2b示出了上层204a与下层204b之间的两种不同的空间关系或配准。在图2a中,上层204a定位成使得上层204a的两个邻接边缘在下层204b中的处理部件晶体202b上方居中。在图2b中,上层204a中的处理部件晶体202a的每隔一个顶点或角在下层204b中的处理部件晶体202b上方居中。其他布置也是可能的。一旦处理部件晶体202a、202b已经布置成至少两个层204a、204b,则两个层204a、204b中的处理部件晶体202a、202b结合在一起。在具体的实施方式中,处理部件晶体202a、202b的结合通过晶片结合来实现,例如,使用q.-y.tong和u.gosele在“semiconductor wafer bonding”中公开的公知的技术。在另一个具体的实施方式中,处理部件晶体202a、202b的结合通过钎焊来实现,即,将组件加热到高于粘附层的固相线或熔点的温度,然后冷却。其他结合方法也是可能的。

[0048]

在处理部件晶体202a、202b已经彼此结合之后,处理部件晶体202a、202b的结合组件206可以进一步加工。例如,层204a、204b的边缘可以被修整、锯切或研磨,并且前表面和后表面可以被研磨、磨光、抛光等。任选地,可以在粘结组件206中钻出或激光钻出一个或多

个孔,以便于在随后的氨热晶体生长过程中悬挂。

[0049]

在某些实施方式中,处理衬底117通过平铺包括与第iii族金属氮化物层103大致相同的成分的单晶来制造,这在本文中称为平铺方法,并且在下文中进行讨论。在某些实施方式中,平铺晶体通过修整商用c-平面gan晶片的边缘以形成边缘与a-平面大致对齐的六方晶体来制造。包含20纳米ti和1.5微米ausn的粘附层可以沉积在平铺晶体的n面上和包括多晶aln的处理衬底上。每个平铺晶体的边缘大致对齐,可以在真空中在450摄氏度的温度下晶片结合到处理衬底,形成结合。处理平铺衬底载gan可以与多晶gan营养物、nh4f矿化剂和氨一起放置在银胶囊中,并密封。可以将胶囊放置在内部加热的高压设备中,加热至约675摄氏度的温度约150小时,并冷却。相邻平铺晶体之间的间隙被新形成的gan封闭,导致平铺晶体合并成平铺的复合材料。可以通过溶解ti-au粘附层来去除处理衬底,从而形成可以用作本发明的处理衬底的自支撑平铺gan晶体。平铺方法的其他细节提供于美国专利第9,564,320号中,该专利全文以引用方式并入本文。

[0050]

再次参考图1a和图1b,粘附层113和107可以沉积在处理衬底117的表面115上和第iii族金属氮化物层103的表面105上。处理衬底117可以基本上由如上所述的处理部件晶体202a、202b的结合组件206组成。粘附层113和107组成可以为或者可以包括mg、ca、sr、hf、zr、b、al、si、p、zn、ga、si、ge、sc、y、r(其中r是稀土元素)、au、ag、ni、ti、cr、w、mo、ta、zn、cd、in、sn、sb、tl或pb或它们的氧化物、氮化物、氧氮化物或氟化物中的至少一种。粘附层113和/或107可以是电绝缘的。粘附层113和107还可以包含氢。粘附层113和107可以通过热蒸发、电子束蒸发、溅射、化学气相沉积、等离子体增强化学气相沉积等或通过沉积金属膜的热氧化、氮化或氟化来沉积。粘附层113和107的厚度可以介于约1纳米和约10微米之间,或介于约10纳米和约1微米之间。粘附层113、107中的一个或两个可以被退火到例如介于约300摄氏度和约1000摄氏度之间的温度。在一些实施方式中,粘附层113、107中的至少一个是化学机械抛光的。在优选的实施方式中,至少一个粘附层的均方根表面粗糙度在20

×

20μm2面积为约0.5纳米以下,或约0.3纳米以下。除了能够实现第iii族金属氮化物层103与处理衬底117之间的粘附之外,粘附层113和107还可以在可用于大面积第iii族氮化物晶体生长的晶种的制造方法中的后续工艺步骤期间用作蚀刻停止层和生长阻挡层。

[0051]

参考图1a和图1b以及图3,模板104的表面105或放置在模板104上的粘附层107的表面109和处理衬底117的表面115或放置在处理衬底117上的粘附层113的表面111被放置成彼此接触并且晶片结合。在优选的实施方式中,晶片结合操作在洁净室中进行,空气中每立方厘米少于10,000、少于1,000、少于100或少于10个颗粒。可以在晶片结合之前通过喷雾、刷涂或用离子化氮、co2喷射、co2雪、高电阻率水、有机溶剂(诸如甲醇、乙醇、异丙醇、丙酮等)冲洗从至少一个表面上去除颗粒。在一些实施方式中,表面109和表面111在浸入液体中时接触。任选地,表面109和111中的至少一个在与另一个表面接触之前暴露于等离子体以增强晶片结合。

[0052]

模板衬底101可以以介于约0.1兆帕和约100兆帕之间的压力压靠在处理衬底117上。在一些实施方式中,范德华力足以获得良好的晶片结合,并且不需要额外施加的力。模板衬底101和处理衬底117可以被加热到介于约30摄氏度和约950摄氏度之间、介于约30摄氏度和约400摄氏度之间或介于约30摄氏度和约200摄氏度之间的温度,持续介于约5分钟和约10小时之间的时间,以增强晶片结合。在一些实施方式中,对模板衬底101和处理衬底

117进行加热,同时将它们机械地加载到彼此上。

[0053]

参考图4,在某些实施方式中,例如通过cvd、通过hvpe或通过类似于美国专利第10,094,017号中所述的方法,将处理衬底117直接形成或沉积在第iii族金属氮化物层103上。在某些实施方式中,在沉积处理衬底117之前,在第iii族金属氮化物层103的表面105上沉积保护层418。在某些实施方式中,保护层418的组成为或者包含mg、ca、sr、hf、zr、b、al、si、p、zn、ga、si、ge、sc、y、r(其中r是稀土元素)、au、ag、ni、ti、cr、w、mo、ta、zn、cd、in、sn、sb、tl或pb或它们的氧化物、氮化物、氧氮化物或氟化物中的至少一种。在某些实施方式中,保护层418通过热蒸发、电子束蒸发、溅射、化学气相沉积、等离子体增强化学气相沉积、高密度等离子体化学气相沉积、电子回旋共振等离子体化学气相沉积、原子层沉积等中的一种或多种,或通过沉积的金属膜的热氧化、氮化或氟化来沉积。保护层418的厚度可以介于约1纳米和约10微米之间,或介于约10纳米和约1微米之间。保护层418可以在与在第iii族金属氮化物层103上沉积处理衬底117相关的工艺步骤期间保护第iii族金属氮化物层103,并且还可以在随后的工艺步骤期间用作蚀刻停止层和生长阻挡层。

[0054]

参考图3和图4以及图5,然后除去模板衬底101以形成复合衬底501,其包括第iii族金属氮化物层103的暴露表面519。通常,表面519具有与原始表面105(图1所示)相反符号的结晶取向。例如,如果表面105具有ga-面,(0001)取向,则表面519具有n-面,(000-1)取向,反之亦然。如果表面105具有m-平面取向,则表面519具有类似的m-平面取向,但是现在任何错切都在相反方向上(例如,朝向(0001)而不是朝向(000-1))。如果表面105具有半极性取向,例如(20-21),则表面519具有相反符号的(20-2-1)取向。在某些实施方式中,通过选择性化学蚀刻工艺去除模板衬底101。在具体的实施方式中,模板衬底101由硅组成或包含硅,并且通过溶解在包含hf和hno3中的至少一种的溶液中来去除。在另一个具体的实施方式中,模板衬底101由蓝宝石组成或包含蓝宝石,并且通过溶解在包含kbf4、na3alf6或能够选择性溶解氧化铝的另一组成的熔融物中来去除,如美国专利号7,527,742中所述,该专利据此全文以引用方式并入。在某些实施方式中,模板衬底101通过研磨、磨光、抛光或其他机械方式去除。在某些实施方式中,通过激光烧蚀去除模板衬底。

[0055]

在某些实施方式中,复合衬底501经受额外处理以形成可用于本体晶体生长(例如,氨热晶体生长)的复合晶种。在某些实施方式中,当成核层存在于模板衬底101与第iii族金属氮化物层103之间的界面处并且通过去除模板衬底101而暴露时,可以通过干法蚀刻、湿法蚀刻、研磨、抛光和化学机械抛光中的一种或多种来去除成核层。在某些实施方式中,第iii族金属氮化物层103例如通过湿法蚀刻、干法蚀刻、研磨、磨光、抛光或化学机械抛光减薄。再次参考图5,在去除模板衬底101之前,第iii族金属氮化物层103的表面519之前与模板衬底接触或非常接近,并且可能具有不希望的高浓度的穿线位错。第iii族金属氮化物层103的减薄可以提供一种降低穿线位错浓度的方法。在某些实施方式中,在复合衬底501中钻一个、两个或更多个孔,以促进氨热晶体生长的悬挂。

[0056]

在某些实施方式中,图案化掩模层611被施加到复合衬底501,形成图案化复合衬底625,如图6中示意性所示并且在美国专利第9,589,792号中详细描述,该专利全文据此以引用方式并入。在一个实施方式中,在施加图案化掩模层611之前,通过常规光刻技术在复合衬底501的暴露表面519上形成图案化抗蚀剂层(未示出)。然后可以在图案化光致抗蚀剂层上沉积粘附层605、扩散阻挡层607和惰性层609中的一个或多个,然后进行剥离工艺,该

剥离工艺去除图案化光致抗蚀剂和覆盖图案化光致抗蚀剂材料的掩模层611,从而形成图6所示的结构,其中表面519的部分615(其上设置有图案化抗蚀剂)通过开口613暴露。粘附层605组成可以为或者可以包括ti、tin、tiny、tisi2、ta、tany、al、ge、al

x

gey、cu、si、cr、v、ni、w、tiw

x

、tiw

x

ny等中的一种或多种,并且可以具有介于约1纳米和约1微米之间的厚度。扩散阻挡层607可以由tin、tiny、tisi2、w、tiw

x

、tiny、wny、tany、tiw

x

ny、tiw

x

sizny、tic、ticn、pd、rh、cr等中的一种或多种组成或包含它们中的一种或多种,并且具有介于约1纳米和约10微米之间的厚度。惰性层609组成可以为或者可以包括au、ag、pt、pd、rh、ru、ir、ni、mo、cr、v、ti或ta中的一种或多种,并且可以具有介于约10纳米和约100微米之间的厚度。可以通过溅射沉积、热蒸发、电子束蒸发等来沉积一个或多个掩模层。在某些实施方式中,在剥离工艺之前沉积惰性层609的例如10到500纳米厚的相对薄部分。在执行剥离工艺之后,可以通过电镀、无电沉积等在惰性层609的已经图案化的相对薄部分上沉积惰性层609的例如3至100微米厚的另外的较厚部分。

[0057]

除了上述剥离过程之外的其他方法可用于形成图案化掩模层611,包括阴影掩模、正性抗蚀剂反应离子蚀刻、湿法化学蚀刻、离子铣削、激光烧蚀和纳米压印光刻以及上述负性抗蚀剂剥离过程的变化。在某些实施方式中,毯式掩模层沉积在暴露表面519上,然后通过光刻工艺对该暴露表面进行图案化,然后通过湿法或干法蚀刻工艺或通过激光烧蚀对该暴露表面进行图案化。

[0058]

图7a至图7e和图8a至图8b是通过上述一种或多种工艺形成的复合衬底501上的暴露区域720的布置的平面图或俯视图。暴露区域720(或在本文中也称为生长中心)可以包括在图6所示的图案化掩模层611中形成的开口613、图9c所示的开口908或图9f所示的台面903。在某些实施方式中,暴露区域720在y-方向上被布置成一维(1d)阵列,例如图7d中所示的单列暴露区域720。在某些实施方式中,暴露区域720在x-方向和y-方向上被布置成二维(2d)阵列,诸如图7a至图7c、图7e和图8a至图8b所示。暴露区域720可以是圆形、正方形、矩形、三角形、六边形等,并且可以具有介于约1微米和约5毫米之间、介于约2微米和约500微米之间或介于约5微米和约50微米之间的开口尺寸或直径w,如图7a至图7c所示。暴露区域720可以被布置成六边形或正方形阵列,其中间距尺寸l介于约5微米和约20毫米之间、或介于约200微米和约5毫米之间、或介于约500微米和约2毫米之间,诸如图7a至图7d所示。暴露区域720可以被布置成2d阵列,其中y-方向上的间距尺寸l1和x-方向上的间距尺寸l2可以彼此不同,如图7e和图8a至图8b所示。暴露区域720可以被布置成矩形、平行四边形、六边形或梯形阵列(未示出),其中y-方向上的间距尺寸l1和x-方向上的间距尺寸l2可以彼此不同。暴露区域720的阵列也可以是线性或不规则形状。暴露区域720可以与复合衬底501的表面519的晶体结构对齐放置。例如,在某些实施方式中,复合衬底501的表面519是六边形的,例如(0001)或(000-1)结晶取向,并且暴露区域720包括2d六边形阵列,使得最近邻暴露区域720之间的间隔平行于复合衬底501的表面519中的《11-20》或《10-10》方向。在某些实施方式中,复合衬底501的表面519是非极性的或半极性的,并且暴露区域720被布置成2d正方形或矩形阵列,使得最近邻暴露区域720之间的间隔平行于c-轴、m-轴和a-轴中的两个在复合衬底501的表面519上的投影。在某些实施方式中,暴露区域720的图案相对于第iii族金属氮化物层103的结构倾斜取向,例如,其中暴露区域720相对于第iii族金属氮化物层103的高对称轴(例如复合衬底501的表面519上的c-轴、m-轴或a-轴的投影)旋转介于约1度和约44

度之间。在某些实施方式中,暴露区域720基本上是线性的而不是基本上圆形的。在某些实施方式中,暴露区域720是跨越复合衬底501的整个长度延伸的狭缝,其中每个狭缝具有宽度w并且与相邻狭缝间隔周期l,如图7d中所示。在某些实施方式中,暴露区域720是狭缝,每个狭缝具有在y-方向上的宽度w1和在x-方向上的预定长度w2,该预定长度小于复合衬底501的长度,并且可以被布置成具有在y-方向上的周期l1和在x-方向上的周期l2的2d线性阵列,如图7e所示。在一些实施方式中,暴露区域720的相邻行(例如,狭缝)可以在x-方向上彼此偏移,而不是直接相邻地布置,如图8a中所示。在某些实施方式中,暴露区域720的相邻行(例如,狭缝)可以在纵向y-方向上彼此偏移。在某些实施方式中,暴露区域720包括在x-方向上延伸的狭缝和在y-方向上延伸的狭缝,如图8b所示。在其他实施方式中,暴露区域720包括在彼此旋转60度或其倍数的方向上延伸的狭缝。

[0059]

在某些实施方式中,执行如图9a至图9f所示的工艺顺序,使得第iii族金属氮化物层103的部分被去除以形成台面903(图9f)或孤立的生长中心。参考图9a,光致抗蚀剂层921可以首先通过本领域已知的方法沉积在复合衬底501的表面519上。例如,在某个实施方式中,首先将负性光致抗蚀剂的液体溶液施加到表面519。然后以高速(例如,介于1000至6000转/分钟之间,持续30至60秒)旋转复合衬底501,从而在表面519上产生均匀的光致抗蚀剂层921。然后可以烘烤光致抗蚀剂层921(例如,介于约90摄氏度和约120摄氏度之间)以去除过量的光致抗蚀剂溶剂。在烘烤之后,然后可以通过光掩模将光致抗蚀剂层921暴露于uv光,以形成具有预定图案的交联光致抗蚀剂的图案化光致抗蚀剂层922(图9b),诸如交联区域922a和开口区域922b。图案化光致抗蚀剂层922可以由具有特征宽度或直径w和间距l的条纹、点或其他形状组成或包括这些形状。然后可以显影光致抗蚀剂层921以除去未交联的材料,如图9c所示。

[0060]

参考图9c至图9e,一个或多个干法蚀刻掩模层923可以沉积在表面519上,因此一个或多个干法蚀刻掩模层923形成在开口908内和图案化光致抗蚀剂层922上。干法蚀刻掩模层923可以由ni、ti、cr、al、sio2、sin

x

等组成或包括这些成分,并且可以具有介于约10纳米和约100微米之间的厚度。可以通过等离子体增强化学气相沉积、溅射沉积、热蒸发、电子束蒸发等来沉积一个或多个干法蚀刻掩模层923。在沉积一个或多个干法蚀刻掩模层923之后,然后通过本领域已知的方法将位于图案化光致抗蚀剂层922上方的一个或多个干法蚀刻层923的图案化部分连同光致抗蚀剂层921一起剥离。然后,表面519的未掩模区域902a可以被干法蚀刻,例如,通过反应离子蚀刻或通过电感耦合等离子体,使用cf4、nf3、cl2、bcl3、sicl4或ch2cl2作为试剂气体,以去除表面519的未掩模区域902a中的第iii族金属氮化物层103的部分。然后例如通过湿法蚀刻去除干法蚀刻掩模层923的剩余部分,以暴露在图案化晶种925上形成的台面或孤立的生长中心903,如图9f所示。在某些实施方式中,蚀刻工艺可以去除粘附层107的一些或全部暴露区域和粘附层113的部分(或者,如果采用图4的实施方式,则去除保护层418的部分)。然而,在优选的实施方式中,粘附层113(或保护层418)的至少一部分保留在处理衬底117上方。台面903可以用于在随后的生长步骤期间提供生长中心,这将在下文进一步讨论。生长中心903可以布置成类似于图7a至图7c、图7e和图8a至图8b所示的二维(2d)阵列。在表面519上制造台面903的另一种方法是使用激光器,例如co2激光器、yag激光器或ti:蓝宝石激光器,以去除将形成台面903的区域之间的第iii族金属氮化物层103的区域。这种激光烧蚀工艺可用于产生各种图案和几何形状。在某些实施方式

中,一个或多个附加粘附层、扩散阻挡层和/或惰性层沉积在组件上,覆盖台面903的顶表面,从而抑制将来在台面的顶表面上的生长并促进在台面903的侧表面上的生长。在某些实施方式中,一个或多个附加粘附层、扩散阻挡层和/或惰性层沉积在组件上,覆盖台面903的一个或多个侧壁并促进将来的生长主要发生在台面903的顶部上。

[0061]

在一些实施方式中,可以通过其他方法制造具有孤立的生长中心的层转移图案化晶种。图10a至图10c示出了一个实施方式,其中执行与图9a至图9f相似的图案化工艺以形成与图9f所示的图案化晶种925非常相似的结构。在图10a中,提供了包括模板衬底101和孤立的生长中心区域1003以及图案化粘附层1007的模板104(图1a中所示)。孤立的生长中心区域1003和图案化粘附层1007由第iii族金属氮化物层103形成,该第iii族金属氮化物层具有通过使用常规图案化步骤在其上形成的沉积粘附层107,以形成图案化粘附层1007和孤立的生长中心区域1003,但是在图案化粘附层1007晶片结合到处理衬底117的粘附层113之前。在第iii族金属氮化物层103和粘附层107的剩余部分已经被蚀刻掉之后,图案化和蚀刻工艺将图案化粘附层1007留在孤立的生长中心区域1003上方。在一些实施方式中,模板衬底101的一部分也被蚀刻。然后,通过与图1a至图1b中示意性示出的工艺类似的工艺,将孤立的生长中心区域1003上方的粘附层部分1007的顶表面1009放置成与处理衬底117上的粘附层113的外表面111接触,并进行晶片结合。如上所述,模板衬底101的去除提供了如图10c所示的图案化晶种1025,其具有与图9f所示的图案化晶种925非常相似的结构。

[0062]

参考图11,在又一个实施方式中,可以例如通过湿法蚀刻、干法蚀刻和激光烧蚀中的一种或多种来去除第iii族金属氮化物层103的表面519的暴露部分(其上设置有图案化掩模层611),从而暴露侧壁1121以在图案化复合衬底1125内形成图案化晶种。在某些实施方式中,粘附层107和/或113(或保护层418,如果采用图4所示的构造)中的一个或多个用作蚀刻停止层,以防止通过第iii族金属氮化物层103的暴露部分去除处理衬底117。在某些实施方式中,在蚀刻工艺期间,在暴露的侧壁1121之间形成的一个或多个沟槽穿透进入处理衬底117中的一定深度。

[0063]

然后可以将复合衬底501、图案化复合衬底625或1125或图案化晶种925或1025悬挂在晶种架上,并放置在可密封容器中,例如胶囊、高压釜或高压釜内的衬里。在某些实施方式中,一对或多对衬底背对背地悬挂,其中图案化大面积表面面向外。然后将第iii族金属源,例如多晶第iii族金属氮化物、至少一种矿化剂组合物和氨(或其他含氮溶剂)添加到可密封容器中并密封该可密封容器。矿化剂组合物组成可以为或者可以包括碱金属诸如li、na、k、rb或cs、碱土金属诸如mg、ca、sr或ba或碱金属或碱土金属氢化物、酰胺、酰亚胺、酰氨基-酰亚胺、氮化物或叠氮化物。矿化剂组成可以为或者可以包括:卤化铵诸如nh4f、nh4cl、nh4br或nh4i,卤化镓诸如gaf3、gacl3、gabr3、gai3,或可以通过f、cl、br、i、hf、hcl、hbr、hi、ga、gan和nh3中的一种或多种的反应形成的任何化合物。矿化剂组成可以为或者可以包括其他碱金属、碱土金属或铵盐、其他卤化物、尿素、硫或硫化物盐、或磷或含磷盐。然后可以将可密封容器放置在高压设备中,例如内部加热的高压设备或高压釜中,并密封高压设备。

[0064]

然后将包含复合衬底501、图案化复合衬底625或1125或图案化晶种925或1025的可密封容器加热到约400摄氏度以上的温度并加压到约50兆帕以上以进行氨热晶体生长。

[0065]

参考图12a,在一个实施方式中,在本体晶体生长工艺(例如,氨热晶体生长工艺)

期间,本体第iii族金属氮化物材料在第iii族金属氮化物层103的表面519上垂直生长,形成本体生长的第iii族金属氮化物层1212。本体生长的第iii族金属氮化物层1212的厚度可以介于约10微米和约100毫米之间,或介于约100微米和约20毫米之间。

[0066]

参考图12b至图12d,在另一个实施方式中,在本体晶体生长工艺(例如,氨热晶体生长工艺)期间,本体第iii族金属氮化物材料1213从复合衬底501的第iii族金属氮化物层103的表面519的暴露部分615竖直生长(图11b)并穿过图案化复合衬底625上的图案化掩模层611的开口613(图12c),穿过开口613向外生长,在图案化掩模层611上方横向生长并合并(图12d)。在合并之后,本体生长的第iii族金属氮化物层1214包括相对于图案化掩模层611中的开口竖直生长的窗口区域1215,在图案化掩模层611上方横向生长的翼区域1217,以及在从图案化掩模层611中的相邻开口生长的翼之间的边界处形成的合并前沿1219。本体生长的第iii族金属氮化物层1214在执行本体晶体生长工艺之后具有暴露的生长表面1221。本体生长的第iii族金属氮化物层1214的厚度可以介于约10微米和约100毫米之间,或介于约100微米和约20毫米之间。合并前沿1219可以包括合并前沿区域,该合并前沿区域包括具有小于约25微米或小于约10微米的宽度的“尖锐边界”,该“尖锐边界”设置在相邻翼区域1217之间并且在z方向上延伸穿过厚度1235,或具有介于约25微米和约1000微米之间或介于约30微米和约250微米之间的宽度的“延伸边界”,该“延伸边界”设置在相邻翼区域1217之间并且在z方向上延伸穿过厚度1235,这取决于生长条件。所形成的尖锐边界类型的合并前沿区域包括基本上竖直延伸穿过所形成的晶体的穿线位错组,并且所形成的延伸边界类型的合并前沿区域包括当合并前沿竖直延伸穿过所生长的晶体时倾向于沿横向曲折的路径延伸的穿线位错组。在某些实施方式中,所形成的合并前沿的延伸边界类型包括三个或更多个彼此相邻的局部近似线性阵列的穿线位错。

[0067]

参考图12e至图12g,在另一个实施方式中,在本体晶体生长工艺(例如,氨热晶体生长工艺)期间,本体第iii族金属氮化物材料1213从暴露的侧壁1121横向生长(图12e),在图案化复合衬底1125上的图案化掩模层611的开口613内竖直生长(图12f),穿过开口613向外生长,在图案化掩模层611上方横向生长并合并(图12g)。在合并之后,本体生长的第iii族金属氮化物层1214包括相对于图案化掩模层611中的开口613竖直生长的窗口区域1215,在图案化掩模层611上方横向生长的翼区域1217,以及在从图案化掩模层611中的相邻开口生长的翼之间的边界处形成的合并前沿1219。本体生长的第iii族金属氮化物层1214的厚度可以介于约10微米和约100毫米之间,或介于约100微米和约20毫米之间。与图12b至图12d中所示的实施方式相比,据信,由于来自第iii族金属氮化物层103的侧壁1121的初始横向生长工艺,窗口区域1215将具有显著降低的位错密度(参考图11)。

[0068]

参考图12h至图12i,在又一个具体的实施方式中,在本体晶体生长工艺(例如,氨热晶体生长工艺)期间,本体第iii族金属氮化物材料1213通过首先在现在用作掩模层的粘附层107和113中的至少一个上横向生长(图12i),然后合并(图12j),在图案化晶种925上的孤立的生长中心903上生长(图12h)。在合并之后,本体生长的第iii族金属氮化物层1214包括相对于孤立的生长中心903竖直生长的窗口区域1215,在粘附层107和113中的至少一个上横向生长的翼区域1217,以及在从相邻的孤立的生长中心903生长的翼之间的边界处形成的合并前沿1219。本体生长的第iii族金属氮化物层1214的厚度可以介于约10微米和约100毫米之间,或介于约100微米和约20毫米之间。使用图案化晶种1025(图10c所示)产生的

工艺和结构将是类似的。

[0069]

在某些实施方式中,一个或多个附加粘附层、扩散阻挡层和/或惰性层沉积在台面903上以形成控制在台面903上晶体生长发生的位置的掩模层。掩模层可以包括图案化掩模层611的一个或多个部件,诸如粘附层605(例如,ti、tin、tiny、tisi2、ta、tany、al、ge、al

x

gey、cu、si、cr、v、ni、w、tiw

x

、tiw

x

ny中的一种或多种)、扩散阻挡层607(例如,tin、tiny、tisi2、w、tiw

x

、tiny、wny、tany、tiw

x

ny、tiw

x

sizny、tic、ticn、pd、rh、cr等中的一种或多种)和/或惰性层609(例如,au、ag、pt、pd、rh、ru、ir、ni、cr、v、ti或ta中的一种或多种)。一个或多个掩模层可以沉积在台面903的顶表面上,促进台面903的一个或多个侧壁上的晶体生长。在另一个实施方式中,一个或多个掩模层沉积在台面903的侧壁上,促进台面903顶部上的晶体生长。在某些实施方式中,晶体生长产生在粘附层107和113中的至少一个上方横向生长的翼区域1217,以及在从相邻的孤立的生长中心903生长的翼之间的边界处形成的合并前沿1219。

[0070]

在某些实施方式中,复合第iii族金属氮化物复合衬底上的本体晶体生长通过不同于氨热生长的另一种方法进行,例如hvpe生长或助熔剂生长。

[0071]

再次参考图12a、图12d、图12g和图12j,在某些实施方式中,本体生长的第iii族金属氮化物层1212或1214经受一个或多个工艺,诸如锯割、研磨、磨光、抛光、化学机械抛光、激光烧蚀或蚀刻中的至少一种,以使用本体生长的第iii族金属氮化物层1212或1214作为用于进一步本体生长的晶种或作为用于制造器件的衬底。

[0072]

在某些实施方式中,本体生长的第iii族金属氮化物层1212或1214中的延伸缺陷(诸如穿线位错和堆垛层错)的浓度可以通过缺陷选择性蚀刻来量化。缺陷选择性蚀刻可以例如使用包含h3po4和h2so4中的一种或多种的溶液或包含naoh和koh中的一种或多种的熔融熔剂来进行,h3po4已经通过延长的热处理调节以形成多磷酸。缺陷选择性蚀刻可以在介于约100摄氏度和约500摄氏度之间的温度下执行介于约5分钟和约5小时之间的时间,其中选择处理温度和时间以使得形成直径介于约1微米和约25微米之间的蚀刻坑,然后从蚀刻剂溶液中去除本体生长的第iii族金属氮化物层、晶体或晶片。

[0073]

窗口区域1215的表面中的穿线位错的浓度可以与下面的生长中心903中的穿线位错的浓度相似或更小,多达约四个数量级。翼区域1217的表面中的穿线位错的浓度可以比窗口区域1215的表面中的穿线位错的浓度低约零至约三个数量级,并且可以低于约105cm-2

、低于约104cm-2

、低于约103cm-2

、低于约102cm-1

或低于约10cm-2

。一些堆垛层错,例如,浓度介于约1cm-1

和约104cm-1

之间,可以存在于窗口区域1215的表面。翼区域1217的表面中的堆垛层错的浓度可以比窗口区域1215的表面中的堆垛层错的浓度低约零至约三个数量级,并且可以低于约102cm-1

、低于约10cm-1

、低于约1cm-1

或低于约0.1cm-1

,或者可以是不可检测的。穿线位错(例如边缘位错)可以存在于合并前沿1219处,例如线密度小于约1

×

105cm-1

、小于约3

×

104cm-1

、小于约1

×

104cm-1

、小于约3

×

103cm-1

、小于约1

×

103cm-1

、小于约3

×

102cm-1

或小于1

×

102cm-1

。沿合并前沿的位错的密度可以大于5cm-1

、大于10cm-1

、大于20cm-1

、大于50cm-1

、大于100cm-1

、大于200cm-1

或大于500cm-1

。

[0074]

图13a至图13c是示出形成自支撑第iii族金属氮化物晶锭和自支撑第iii族金属氮化物晶片的方法的简化图。在某些实施方式中,本体生长的第iii族金属氮化物层1214通过锯切、研磨、磨光、抛光、激光剥离和蚀刻中的一种或多种从图案化晶种925除去,以形成

经加工的自支撑第iii族金属氮化物晶锭1313。在一些实施方式中,分离或切割操作基本上平行于表面115以这样的方式进行,即图案化晶种925被完整地回收,而不破裂,使得它可以在附加的加工(诸如研磨、磨光、抛光、蚀刻和化学-机械抛光中的一种或多种)之后再用作晶种。在一些实施方式中,切割工艺的平面基本上平行于第iii族金属氮化物层103的表面519。在替代的实施方式中,在形成本体生长的第iii族金属氮化物层1214之后,对图案化晶种925元件执行背面研磨或磨光工艺,以形成经加工的自支撑第iii族金属氮化物晶锭1313。在该实施方式中,研磨或磨光工艺除去图案化的晶种925部件和部分本体生长的第iii族金属氮化物层1214,以形成经加工的自支撑第iii族金属氮化物晶锭1313,使得新产生的表面1223近似平行于除去的表面115。

[0075]

参考图13b,形成的自支撑第iii族金属氮化物晶锭1313可以包括形成在生长中心903上方的一个或多个窗口区域1315,例如形成在横向生长区域上方的一个或多个翼区域1317,以及一个或多个合并前沿区域1319。自支撑第iii族金属氮化物晶锭1313的前表面1321和后表面1323(两者均平行于表面519)中的一个或多个可以经受附加的加工,例如研磨、磨光、抛光、蚀刻和化学机械抛光中的至少一种。类似的工艺可以对本体生长的第iii族金属氮化物层1212或1214执行,其制备在图12a、图12b至图12d或图12e至图12g中示意性地示出,从而产生类似的自支撑第iii族金属氮化物晶锭1313。

[0076]

在某些实施方式中,自支撑第iii族金属氮化物晶锭1313的一个或多个边缘被研磨以形成六边形、矩形或圆柱形第iii族金属氮化物晶锭。然而,其他形状也是可能的。在一些实施方式中,一个或多个平面被研磨成自支撑第iii族金属氮化物晶锭1313的侧面。在某些实施方式中,自支撑第iii族金属氮化物晶锭1313被切成一个或多个自支撑横向生长的第iii族金属氮化物晶种或晶片1331,如图13c示意性所示。切割可以通过多线锯切、多线浆料锯切、切割、内径锯切、外径锯切、劈开、离子注入然后剥离、激光切割等来进行。自支撑第iii族金属氮化物晶种或晶片1331的一个或多个大面积表面可以根据本领域已知的方法进行研磨、磨光、抛光、蚀刻、电化学抛光、光电化学抛光、反应离子蚀刻和/或化学机械抛光。在某些实施方式中,倒角、斜面或圆形边缘被研磨成自支撑第iii族金属氮化物晶片1331的边缘。自支撑第iii族金属氮化物晶种或晶片可以具有至少约5毫米、至少约10毫米、至少约25毫米、至少约50毫米、至少约75毫米、至少约100毫米、至少约150毫米、至少约200毫米、至少约300毫米、至少约400毫米或至少约600毫米的直径或尺寸并且可以具有介于约50微米和约10毫米之间或介于约150微米和约1毫米之间的厚度。自支撑第iii族金属氮化物晶种或晶片1331的一个或多个大面积表面可以用作通过化学气相沉积、金属有机化学气相沉积、氢化物气相外延、分子束外延、助熔剂生长、溶液生长、氨热生长等的第iii族金属氮化物生长的衬底或晶种。

[0077]

图14a至图14e是示出形成在自支撑第iii族金属氮化物晶锭1313或晶片1331中的穿线位错图案1420的简化图。自支撑第iii族金属氮化物晶锭1313或晶片1331的大面积表面可以包括形成在图案化掩模层611中的开口613上方的一个或多个窗口区域1415、形成在图案化掩模层611中的非开口区域上方的一个或多个翼区域1417,以及从在外延横向过生长工艺过程中形成的合并前沿1219传播的局部近似线性阵列的穿线位错的图案1419,如上文结合图12b至图12j和图13a至图13c所讨论的。如上文类似地讨论的,合并前沿区域1219和/或1319可以包括合并前沿区域,该合并前沿区域包括具有小于约25微米或小于约10微

米的宽度的“尖锐边界”,该“尖锐边界”设置在相邻翼区域1317之间,或具有介于约25微米和约1000微米之间或介于约30微米和约250微米之间的宽度的“延伸边界”,该“延伸边界”设置在相邻翼区域1317之间,这取决于生长条件。局部近似线性阵列的穿线位错的图案1419可以是2d六边形、正方形、矩形、梯形、三角形、1d线性或至少部分地由于暴露区域120的图案而形成的不规则图案(图7a至图7e和图8a至图8b)。更复杂的图案也是可能的,并且可能是有利的,例如,更耐开裂或裂开。与另一个正交方向相比,该图案可以在一个方向上伸长,例如,由于晶锭相对于自支撑第iii族金属氮化物晶锭的大面积表面以倾斜的角度切割。在一些实施方式中,一个或多个通孔存在于横向生长的第iii族金属氮化物晶锭或水的一个或多个局部近似线性阵列的穿线位错的末端。局部近似线性阵列的穿线位错的图案的特征可以在于间距尺寸l,或在两个正交方向上的间距尺寸l1和l2,介于约5微米和约20毫米之间、或介于约200微米和约5毫米之间、或介于约500微米和约2毫米之间。在某些实施方式中,局部近似线性阵列的穿线位错的图案与第iii族金属氮化物的下层晶体结构近似对齐,例如,局部近似线性阵列位于《1 0

ꢀ‑

1 0》、《1 1

ꢀ‑

2 0》或[0 0 0

±

1]中的一个或多个或它们在自支撑横向生长的第iii族氮化物晶锭或晶片的表面的平面中的投影的约5度内、约2度内或约1度内。图案中的穿线位错的线性浓度可以小于约1

×

105cm-1

、小于约3

×

104cm-1

、小于约1

×

104cm-1

、小于约3

×

103cm-1

、小于约1

×

103cm-1

、小于约3

×

102cm-1

或小于约1

×

102cm-1

。图案中的穿线位错的线性浓度可以大于5cm-1

、大于10cm-1

、大于20cm-1

、大于50cm-1

、大于100cm-1

、大于200cm-1

或大于500cm-1

。

[0078]

相邻局部近似线性阵列的穿线位错之间的翼区域1417中的穿线位错的浓度可以为约105cm-2

以下、约104cm-2

以下、约103cm-2

以下、约102cm-1

以下或约10cm-2

以下。在自支撑第iii族金属氮化物晶锭1313或晶片1331的大面积表面上平均的穿线位错的浓度可以为约107cm-2

以下、约106cm-2

以下、约105cm-2

以下、约104cm-2

以下、约103cm-2

以下或约102cm-1

以下。在自支撑第iii族金属氮化物晶锭1313或晶片1331的大面积表面上平均的堆垛层错的浓度可以为约103cm-1

以下、约102cm-1

以下、约10cm-1

以下、约1cm-1

以下或约0.1cm-1

以下,或者可以是不可检测的。在一些实施方式中,例如,在具有图案化的位错阵列的晶种上重复再生长和/或生长至大于2毫米、大于3毫米、大于5毫米或大于10毫米的厚度之后,穿线位错的位置可以相对于晶种上的图案在一定程度上横向移位。在这种情况下,具有较高穿线位错浓度的区域可以比图14a至图14e中示意性示出的相对尖锐的线更分散。然而,作为沿表面上的线的横向位置的函数的穿线位错的浓度将周期性地变化,周期介于约5微米和约20毫米之间、或介于约200微米和约5毫米之间,或介于约500微米和约2毫米之间。周期性变化区域内的穿线位错的浓度可以变化至少2倍、至少5倍、至少10倍、至少30倍、至少100倍、至少300倍或至少1000倍。

[0079]

再次参考图14a至图14e,窗口区域1415可以定位在相邻的翼区域1417之间(图14d)或位于单个翼区域1417内(图14a至图14c和图14e)。窗口区域1415形成在形成于图案化掩模层611内的暴露区域720上方,如上文结合图7a至图7e和图8a至图8b大体讨论的。翼区域1417的表面中的穿线位错的浓度可以比窗口区域1415的表面中的穿线位错的浓度低约零至约三个数量级,并且可以为约103cm-2

以下、约102cm-1

以下或约10cm-2

以下。一些堆垛层错,例如,浓度介于约1cm-1

和约104cm-1

之间,可以存在于窗口区域1415的表面。翼区域1417的表面中的堆垛层错的浓度可以比窗口区域1415的表面中的堆垛层错的浓度低约零

至约三个数量级,并且可以为约102cm-1

以下、约10cm-1

以下、约1cm-1

以下或约0.1cm-1

以下,或者可以是不可检测的。穿线位错(例如边缘位错)可以存在于合并前沿区域1419处,例如线密度小于约1

×

105cm-1

、小于约3

×

104cm-1

、小于约1

×

104cm-1

、小于约3

×

103cm-1

、小于约1

×

103cm-1

、小于约3

×

102cm-1

或小于1

×

102cm-1

。沿合并前沿的位错的密度可以大于5cm-1

、大于10cm-1

、大于20cm-1

、大于50cm-1

、大于100cm-1

、大于200cm-1

或大于500cm-1

。

[0080]

自支撑第iii族金属氮化物晶锭1313或晶片1331的表面1321、1323和1333可以具有(0001) c-平面、(000-1)

–

c-平面、{10-10}m-平面、{1 1

ꢀ‑

2 0}a-平面、{11-2

±

2}、{60-6

±

1},{50-5

±

1}、{40-4

±

1}、{30-3

±

1}、{50-5

±

2}、{70-7

±

3}、{20-2

±

1}、{30-3

±

2}、{40-4

±

3}、{50-5

±

4}、{10-1

±

1}、{1 0

ꢀ‑1±

2}、{1 0

ꢀ‑1±

3}、{2 1

ꢀ‑3±

1}或{3 0

ꢀ‑3±

4}的5度内、2度内、1度内、0.5度内、0.2度内、0.1度内、0.05度内、0.02度内或0.01度内的大面积结晶取向。自支撑第iii族金属氮化物晶锭1313或晶片1331可以具有(h k i l)半极性大面积表面取向,其中i=-(h k),并且l与h和k中的至少一个是非零的。

[0081]

自支撑第iii族金属氮化物晶锭1313或晶片1331的表面1321、1323和1333的特征可以在于小于0.003度/mm、小于0.002度/mm、小于0.001度/mm、小于0.0005度/mm、小于0.0002度/mm或小于0.0001度/mm的m/d值,其中m是整个表面的以度为单位的错切变化,d是表面的以毫米为单位的最大尺寸或直径。错切变化m被定义为错切的最大值和跨表面的错切的最小值之间相对于标称结晶取向的错切差异。

[0082]

在某些实施方式中,自支撑第iii族金属氮化物晶锭1313或晶片1331的表面1321、1323和1333中的至少一个具有从{10-10}m-平面向[0001] c-方向错切介于约-60度至约 60度和向正交《1-210》a-方向错切至多约10度的结晶取向。在某些实施方式中,表面1321、1323和1333中的至少一个具有从{10-10}m-平面向[0001] c-方向错切介于约-30度至约 30度和向正交《1-210》a-方向错切至多约5度的结晶取向。在某些实施方式中,表面1321、1323和1333中的至少一个具有从{10-10}m-平面向[0001] c-方向错切介于约-5度至约 5度和向正交《1-210》a-方向错切至多约1度的结晶取向。自支撑第iii族金属氮化物晶锭1313或晶片1331在其两个大面积表面的一个或两个上可以具有102cm-1

以下、10cm-1

以下或1cm-1

以下的堆垛层错密度,以及约105cm-2

以下、约104cm-2

以下、约103cm-2

以下、约102cm-2

以下或约10cm-2

以下的非常低的位错密度。

[0083]

自支撑第iii族金属氮化物晶锭1313或晶片1331可以具有小于约200弧秒、小于约100弧秒、小于约50弧秒、小于约35弧秒、小于约25弧秒或小于约15弧秒的对称x射线摇摆曲线半峰全宽(fwhm)。自支撑横向生长的第iii族金属氮化物晶锭或晶片在至少一个、至少两个或三个独立或正交方向上可以具有大于0.1米、大于1米、大于10米、大于100米或大于1000米的结晶曲率半径。

[0084]

自支撑第iii族金属氮化物晶锭1313或晶片1331的特征可以在于纤锌矿结构基本上不含任何立方实体或其他晶体结构,其他结构相对于基本上纤锌矿结构的体积小于约0.1%。

[0085]

自支撑第iii族金属氮化物晶片1331的特征可以在于小于约25微米、小于约10微米、小于约5微米、小于约2微米或小于约1微米的总厚度变化(ttv),并且在于小于约200微米、小于约100微米、小于约50微米、小于约25微米或小于约10微米的宏观弯曲。自支撑第iii族金属氮化物晶片1331的表面1333可以具有小于约2cm-2

、小于约1cm-2

、小于约0.5cm-2

、

小于约0.25cm-2

或小于约0.1cm-2

的宏观缺陷的浓度,直径或特征尺寸大于约100微米。在自支撑横向生长的第iii族金属氮化物晶片的大面积表面上的错切角度的变化在两个正交结晶取向的每一个上可以小于约5度、小于约2度、小于约1度、小于约0.5度、小于约0.2度、小于约0.1度、小于约0.05度或小于约0.025度。在至少10μm

×

10μm的面积上测量的自支撑横向生长的第iii族金属氮化物晶片的大面积表面的均方根表面粗糙度可以小于约0.5纳米小于约0.2纳米小于约0.15纳米小于约0.1纳米或小于约0.10纳米。自支撑第iii族金属氮化物晶片1331的特征可以在于n型导电性,载流子浓度介于约1

×

10

17

cm-3

和约3

×

10

19

cm-3

之间,并且载流子迁移率大于约100cm2/v-s。在替代的实施方式中,自支撑第iii族金属氮化物晶片1331的特征在于p型导电性,载流子浓度介于约1

×

10

15

cm-3

和约1

×

10

19

cm-3

之间。在其他实施方式中,自支撑第iii族金属氮化物晶片1331的特征在于半绝缘电特性,室温电阻率大于约107欧姆-厘米、大于约108欧姆-厘米、大于约109欧姆-厘米、大于约10

10

欧姆-厘米或大于约10

11

欧姆-厘米。在某些实施方式中,自支撑第iii族金属氮化物晶片1331是高度透明的,在400纳米波长处的光学吸收系数小于约10cm-1

、小于约5cm-1

、小于约2cm-1

、小于约1cm-1

、小于约0.5cm-1

、小于约0.2cm-1

或小于约0.1cm-1

。

[0086]

在一些实施方式中,自支撑第iii族金属氮化物晶锭1313或晶片1331用作晶种用于进一步本体生长。在一个具体的实施方式中,进一步的本体生长由氨热本体晶体生长组成或包括氨热本体晶体生长。在另一个具体的实施方式中,进一步的本体生长由高温溶液晶体生长(也称为熔剂晶体生长)组成或包括高温溶液晶体生长。在另一个具体的实施方式中,进一步的本体生长由hvpe组成或包括hvpe。可以通过本领域已知的方法将进一步生长的晶体切割、锯切、磨光、抛光、蚀刻、研磨和/或化学机械抛光成晶片。晶片表面的特征可以在于在10微米

×

10微米面积上测量的均方根表面粗糙度小于约1纳米或小于约0.2纳米。

[0087]

通过上述一种或多种工艺形成的自支撑第iii族金属氮化物晶片1331可以结合到半导体结构中。半导体结构可以由至少一个al

x

inyga

(1-x-y)

n外延层组成或包括该外延层,其中0≤x、y、x y≤1。根据本领域已知的方法,外延层可以例如通过金属有机化学气相沉积(mocvd)或通过分子束外延(mbe)沉积在晶片上。半导体结构的至少一部分可以形成氮化镓基电子器件或光电器件的一部分,诸如发光二极管、激光二极管、光电检测器、雪崩光电二极管、光伏电池、太阳能电池、用于光电化学分解水的电池、晶体管、整流器和晶闸管;晶体管、整流器、肖特基整流器、晶闸管、p-i-n二极管、金属-半导体-金属二极管、高电子迁移率晶体管、金属半导体场效应晶体管、金属氧化物场效应晶体管、功率金属氧化物半导体场效应晶体管、功率金属绝缘体半导体场效应晶体管、双极结型晶体管、金属绝缘体场效应晶体管、异质结双极晶体管、功率绝缘栅双极晶体管、功率垂直结型场效应晶体管、共源共栅开关、内部子带发射器、量子阱红外光电检测器、量子点红外光电检测器以及它们的组合中的一种。氮化镓基电子器件或光电器件可以结合到灯或固定装置诸如照明器中。氮化镓基电子器件或光电器件在分割之后可以具有至少0.1毫米

×

0.1毫米的横向尺寸。氮化镓基电子器件或光电器件可以具有至少8毫米的最大尺寸,并且例如可以由激光二极管组成或包括激光二极管。氮化镓基电子器件或光电器件可以在其整个体积中完全没有位错。例如,在104cm-2

的位错密度下,可以预期大部分0.1

×

0.1mm2的器件没有位错。在102cm-2

的位错密度下,可以预期大部分1

×

1mm2的器件没有位错。氮化镓基电子器件或光电器件可以在其整个体积中完全没有堆垛层错。例如,在1cm-1

的堆垛层错密度下,可以预期大部分10

×

1mm2条形

器件,诸如具有非极性或半极性大面积表面和c-平面晶面的激光二极管,没有堆垛层错。

[0088]

方法实施例

[0089]

本文所述的方法提供了用于制造高性能发光二极管、激光二极管和/或电子器件的方法,该方法避免了与大面积第iii族金属氮化物晶锭或晶片中的缺陷区域相关的潜在问题。

[0090]

提供了一种商用蓝宝石载gan模板,其具有厚度为10微米的(0001)-取向的gan层(例如,第iii族金属氮化物层103),厚度为600微米并且直径为150毫米的蓝宝石(例如,模板衬底101)。将模板放置在溅射沉积室中,并且沉积100纳米厚的tiw层作为粘附层,然后沉积包含au的780纳米厚的保护层,然后沉积100纳米厚的第二tiw层。然后将模板放置在多晶-gan反应器中的沉积表面上,并且将反应器抽空并用氮气回填。然后将反应器中的沉积表面的温度升高到900℃,并在5%h2/n2的混合物中烘烤24小时,以从炉中除去氧气和水分。在氮气烘烤后,使1.2标准升/分钟的cl2在850摄氏度的温度下流过含镓源室,并将流出物与15标准升/分钟的nh3/氮载气的气流混合。该过程运行30小时,停止反应性气体,并冷却反应器。在模板上沉积约1毫米厚的纹理化多晶gan层,产生类似于图4中示意性示出的结构。多晶gan层与蓝宝石衬底之间的热膨胀系数不匹配导致在蓝宝石中形成许多裂纹。

[0091]

将涂覆有多晶gan层的模板放置在暴露蓝宝石衬底的石墨基座上,放置在石墨坩埚中,用kbf4粉末覆盖,并放置在炉中。在流动的氮气下,将石墨感受器加热到600摄氏度,在该温度下保持36小时,从熔融的kbf4中拉出,并冷却。蓝宝石已被蚀刻掉,产生类似于图5中示意性示出的结构(例如,复合衬底501)。蓝宝石上的一些裂纹传播到gan层中,但是它在其他方面是完整的。将包括结合到多晶gan层的单晶gan层的回收的模板放置在n-面暴露的溅射沉积室中。溅射沉积100纳米厚的tiw层作为粘附层,然后沉积780纳米厚的包含au的惰性层。然后在溅射层上电镀6微米厚的au层,从而增加惰性层的厚度。使用az-4300作为光致抗蚀剂,定义了包括3微米宽

×

1厘米长的狭缝的线性阵列的图案,其中间距直径为800微米。在室温下使用商用tfa金蚀刻溶液进行湿法蚀刻工艺。掩模图案包括m-条纹区域,其具有取向为约30-40微米宽且平行于《10-10》的线性开口。然后将图案化的衬底放置在装有浓h3po4的搅拌烧杯中。在约30分钟内将烧杯加热到约280摄氏度,在该温度下保持约10分钟,并冷却,得到类似于图11中示意性示出的结构。

[0092]

将图案化的衬底与15%开口面积的挡板、多晶gan营养物、nh4f矿化剂和氨一起放置在内径为230毫米的银胶囊中,并密封该胶囊。gan营养物和nh4f矿化剂与氨的重量比分别为约1.69和0.099。将该胶囊放置在内部加热的高压设备中,并加热到上部营养物区域约666℃和下部晶体生长区域约681℃的温度,在这些温度下保持约215小时,然后冷却并取出。氨热gan横向生长并填充沟槽中的大部分体积,垂直生长穿过图案化衬底上的图案化掩模中的线性开口,横向生长并完全合并,从而形成具有光滑顶表面的约1200微米厚的氨热gan层,类似于图12c中示意性示出的结构。多横向生长工艺导致在蓝宝石溶解后存在于gan层中的裂纹愈合,使得氨热gan层基本上没有裂纹。

[0093]

尽管以上是对具体实施方式的完整描述,但是可以使用各种修改、替代构造和等效物。因此,以上描述和说明不应被视为限制由所附权利要求书限定的本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。