投影机

1.本发明申请是2019年02月27日提交的申请号201910145036.1并且发明名称为”投影机”的分案申请。

技术领域

2.本发明涉及一种投影机,且特别是有关于一种根据空间大小采用不同类型散热模块的投影机。

背景技术:

3.投影机是一种用以产生影像画面的放映设备,常用于电影放映以及会议简报。简单地说,投影机的成像原理,是借由光源模块产生光源,通过滤镜、色轮或分光镜等元件,将光线转换成红、绿、蓝三色光,再照射到显影面板,经由光穿透或反射的方式,把影像送到镜头,再投射在荧幕或墙面上。

4.现有的投影机由于效能的提升及微小化结构的需求,使得投影机内的各种元件如:光源模块、光机模块以及投影镜头模块之间仅存在有限的散热空间,因此需在有限的散热空间中,摆放适合的散热模块,以达到最佳散热效果。由于散热模块的种类繁多且具备不同的散热效率,以往的测试方式是依序在散热空间中放置各种散热模块,并量测投影机结合不同类型散热模块于运作时的温度,进而找出最适合的散热模块。

5.然而,上述的测试方式缺少合适的判断标准,造成测试时间的延长且不利于缩短投影机的制作时程。

[0006]“背景技术”段落只是用来帮助了解本技术内容,因此在“背景技术”段落所揭露的内容可能包含一些没有构成本领域技术人员所知道的已知技术。在“背景技术”段落所揭露的内容,不代表该内容或者本技术一个或多个实施例所要解决的问题,在本技术申请前已被本领域技术人员所知晓或认知。

技术实现要素:

[0007]

本发明提供一种投影机,其采用的散热模块的类型取决于空间大小、气流状态及/或散热模块参数,进而采用适合的散热模块,以缩短投影机制作时程。

[0008]

本技术的其他目的和其中至少一个优点可以从本技术所揭露的技术特征中得到进一步的了解。

[0009]

本发明的一实施例的投影机包括外壳、光源模块、光机模块、投影镜头模块以及立体均温式散热模块。光源模块可设置于外壳内,且提供照明光束。光机模块可设置于外壳内,且用以将照明光束转换成影像光束。投影镜头模块可用以投射影像光束,以形成影像。立体均温式散热模块可设置于外壳内。立体均温式散热模块可包括具有第一内部空间的基部、具有第二内部空间的至少一个热管。基部的第一内部空间与至少一个热管的第二内部空间互相连通。多个鳍片,配置在至少一个热管上。立体均温式散热模块还可包括流体,该流体在第一内部空间及第二内部空间内流动。

[0010]

基于上述,在本发明的投影机中,根据参照数值与空间尺寸的相对大小,判断待使用的散热模块的类型。参照数值是考量散热模块的鳍片节距、气流的流动速度等参数所计算获得。当投影机的空间尺寸l大于或等于参照数值y时,可采用立体均温式散热模块或复合式散热模块,可达成较佳的散热功效,反之当投影机的空间尺寸l小于参照数值y时,可采用其它类型散热模块。借由参照数值与空间尺寸的比对,可快速得知投影机在采用何种类型散热模块的情形中可达成较佳的散热效果,模块进而缩短投影机制作时程。

附图说明

[0011]

包含附图以便进一步理解本发明,且附图并入本说明书中并构成本说明书的一部分。附图说明本发明的实施例,并与描述一起用于解释本发明的原理。

[0012]

应理解,为清楚呈现本发明的实施例,附图未必依比例绘制。

[0013]

图1a为本发明一实施例的投影机的结构组成示意图;

[0014]

图1b为图1a的投影机的示意性运作方块图;

[0015]

图2a为立体均温式散热模块的平面示意图;

[0016]

图2b为复合式散热模块的平面示意图;

[0017]

图2c为鳍片堆叠式散热模块的平面示意图;

[0018]

图2d为挤压式散热模块的平面示意图;

[0019]

图2e为普通式散热模块的平面示意图;

[0020]

图3为立体均温式散热模块与鳍片堆叠式散热模块的散热效率比较图。

[0021]

附图标记说明

[0022]

100:投影机;

[0023]

110:外壳;

[0024]

120:光源模块;

[0025]

121:红光发光单元;

[0026]

122:蓝光发光单元;

[0027]

130:光机模块;

[0028]

131:电源供应器;

[0029]

132:光阀;

[0030]

140:投影镜头模块;

[0031]

150:散热模块;

[0032]

151、151c、151d、151e:基部;

[0033]

152、152c、152d、152e、152’、152”:鳍片;

[0034]

153a、153b、153e:热管;

[0035]

154b:金属基板;

[0036]

155b:子鳍片;

[0037]

160:风扇;

[0038]

f:气流;

[0039]

h:热量;

[0040]

g:凹槽;

[0041]

l:尺寸;

[0042]

s:空间;

[0043]

y:参照数值;

[0044]

d1、d2:距离;

[0045]

e1:第一内部空间;

[0046]

e2:第二内部空间;

[0047]

fl:流体;

[0048]

p1:第一部分;

[0049]

p2:第二部分;

[0050]

p3:第三部分;

[0051]

s1:第一表面;

[0052]

s2:第二表面。

具体实施方式

[0053]

有关本发明的前述及其他技术内容、特点与功效,在以下配合参考附图的实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本发明。

[0054]

图1a为本发明一实施例的投影机的结构组成示意图。图1b为图1a的投影机的示意性运作方块图。图2a为立体均温式散热模块的平面示意图。图2b为复合式散热模块的平面示意图。

[0055]

参考图1a及图1b,在一些实施例中,本实施例的投影机100,包括外壳110、光源模块120、光机模块130、投影镜头模块140以及散热模块150。

[0056]

在一些实施例中,在投影机100中,气流f形成于外壳110内并用以进行散热。外壳110可由例如铝的金属、塑胶、或树脂(例如白色聚碳酸酯、白色聚硅氧)等材质制成。投影机100的其他元件可至少部分地位于外壳100内,且外壳100用以为投影机100的其他元件提供支撑及容置空间。在一些实施例中,投影机的部分元件,例如镜头,可伸出外壳100外。在外壳110中,气流f的流向、或流动速度可借由外壳110内例如风扇、鼓风机、或扰流机构的元件加以改变。举例而言,气流亦可形成于外壳110之外,且该气流与外壳110内部的气流连通循环,以利散热。本发明图1a中所标识的气流f的流向仅用于举例说明的目的,不用以限制本发明。

[0057]

在一些实施例中,光源模块120可设置于外壳110内。光源模块120可包括至少一个发光元件(图未显示),且可用以提供照明光束。举例而言,光源模块120可包括多个呈阵列排列的激光二极管(laser diode)、发光二极管(light emitting diode)或其他固态发光光源(solid-state illumination source)。在进一步的实施例中,该等发光元件可包括红光发光单元121及/或蓝光发光单元122,其分别可发出红、蓝色光,以形成照明光束。

[0058]

在一些实施例中,光机模块130可设置于外壳110内。光机模块130可位于照明光束的传递路径上,且可用以将照明光束转换成影像光束。举例而言,光机模块130可包括光阀132、波长转换装置(图未显示)以及多个透镜(图未显示)的组合。其中,光阀132采用例如数字微型反射镜元件(dmd)的反射式光调制器。数字微型反射镜元件由数以万计的微型反射

镜所组成,当视讯信号传送到光机模块130时,数字微型反射镜元件(dmd)会自动翻转并调整至对应的反射角度,借此将影像光束反射至投影镜头模块140。在其他实施例中,光阀132可为透射式空间光调制器,例如透光液晶面板(transparent liquid crystal panel)。本发明对光阀132的型态及其种类并不加以限制。

[0059]

在一些实施例中,波长转换装置可设置于光源模块120的发光元件与光机模块130的光阀132之间。波长转换装置可为磷光粉轮(phosphor wheel)或是荧光粉轮(fluorescence wheel),其可将第一波长的激发光束转换成第二波长的转换光束。然而,本发明不以此为限。

[0060]

在一些实施例中,多个透镜可设置于光束的传递路径上,用以反射、折射或汇聚光束。举例而言,透镜可为凸透镜,凹透镜,凹凸透镜等具有诸多屈光度的表面的透镜或上述透镜的组合。然而,本发明不以此为限。

[0061]

在一些实施例中,光机模块130还可包含电源供应器131(lpvs)。电源供应器131可用以连接并转换外部电源,以辅助对例如光阀132、波长转换装置驱动器等元件供电。

[0062]

在一些实施例中,投影镜头模块140可用以投射影像光束,以形成影像。其中,投影镜头模块140可包含多个镜片/透镜,可将影像放大以投射在荧幕或墙面上。

[0063]

在图1a及图1b所示的实施例中,投影机100的光源模块120、光机模块130及投影镜头模块140可至少部分地设置在外壳110内。在一些实施例中,投影机100的一些元件在运作过程中可产生热量,或者投影机100的一些元件在运作过程中易受高温影响而效率降低。例如,光源模块120的发光元件数字,或光机模块130的数字微型反射镜元件(dmd)。在本实施例中,投影机100可包含散热模块150。散热模块150可设置于外壳110内,且可包括基部151及多个鳍片152。

[0064]

详细而言,在投影机100的外壳110中具有容置散热模块150的空间。例如,在光源模块120与光机模块130之间具有至少一个空间s,散热模块150位于空间s内。设置于空间s内的散热模块130可针对投影机100的一或更多热源进行散热。举例而言,散热模块150的基部151可接触光源模块120的红光发光单元121,以辅助热量h的扩散。传递至基部120的热量h将进一步传导至多个鳍片152,将热量传递至外壳100的其他位置或传递至外壳100之外,以快速散热。在一些实施例中,如图1a所示,散热模块150可设置于光源模块120与光机模块130之间。举例而言,散热模块150可设置于红光发光单元121与电源供应器131之间的空间s中。在一些实施例中,外壳110内用以容置散热模块150的空间s可具有正方形或长方形的横剖面,然而本发明以此为限,在其他实施例中,空间s亦可具有梯形或其他不规则形状的横剖面,在又其他实施例中,空间s亦可为多个子空间的组合,该等子空间可具有正方形、长方形、梯形或其他规则或不规则形状的横剖面。

[0065]

在另一实施例中,如图1a所示,散热模块150的基部151可设置成接触光机模块130的光阀132,以针对光阀132进行散热。进一步而言,投影机100还可包括风扇160,配置在外壳110内。风扇160可用以导引气流f进入散热模块150。

[0066]

图2a为立体均温式散热模块的平面示意图。图2b为复合式散热模块的平面示意图。

[0067]

在一些实施例中,在外壳110内用以容置散热模块150的空间s具有一尺寸l,该尺寸为考量散热模块150的鳍片的尺寸,亦即,尺寸l为空间s中用以容置散热模块150的鳍片

的尺寸。气流f进入多个鳍片前的平均速度为v,且多个鳍片152的其中相邻两者之间的节距为p。参照数值y=[2.9*(v 1)*(p-2.3)^2 2.4*(v-3.308)^2 15.82],其中符号“^”表示次方,举例而言,“^2”表示平方,或2次方,“^4”表示4次方。当尺寸l大于或等于参照数值y时,散热模块150可选择为立体均温式散热模块或复合式散热模块。补充而言,参数l、y、v、及p的单位分别为毫米(mm)、毫米(mm)、米/秒(m/s)及毫米(mm)。

[0068]

参考图2a及图2b,在一些实施例中,散热模块150的基部151包含彼此相对且平行的第一表面s1及第二表面s2。多个鳍片152设置成平行于第一表面s1或第二表面s2,且第一表面s1介于多个鳍片152与第二表面s2之间,其中第二表面s2用以接触热源,例如,红光发光单元121或光阀132。在一些实施例中,第二表面s2可为平整表面,或第二表面s2可包含凸台。然而,本发明不限于此。在此实施例中,空间s的尺寸l等于从第一表面s1至距离第一表面s1最远的鳍片152’的距离。

[0069]

在一些实施例中言,从第一表面s1至远离第一表面s1最近的鳍片152”的距离d1小于约10mm。此外,在一些实施例中,各鳍片152的厚度介于约0.2mm~约0.3mm的范围内。在一些实施例中,多个鳍片152其中相邻两者之间的距离d2不超过约5mm。应理解,诸多数值或数值范围在本发明中仅用以举例说明各实施例,不用于限制本发明。

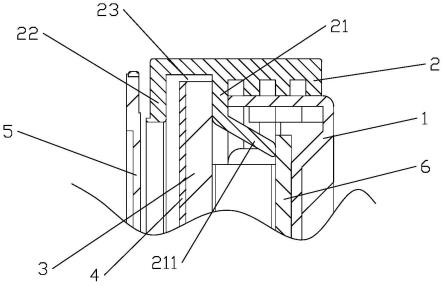

[0070]

请参考图1a及图2a,在一些实施例中,本实施例的散热模块150为立体均温式散热模块(3dvc,3-d vapor chamber)。立体均温式散热模块(3dvc)可包括至少一个热管153a。多个鳍片152配置在至少一个热管153a上且可相互平行设置。基部151可具有第一内部空间e1,至少一个热管153a可具有第二内部空间e2,且第一内部空间e1与第二内部空间e2互相连通。在一些实施例中,立体均温式散热模块(3dvc)还可包括在第一内部空间e1及第二内部空间e2内流动的流体fl。在一些实施例中,流体fl的作用简述如下,流体fl透过热传导吸收基部151上的热量h并受热汽化,汽化后的流体fl流入至少一个热管153a,并将热量h传导至多个鳍片152以凝结为液体,则凝结后的流体fl再度回流至第一内部空间e1内以达到散热回圈。举例而言,流体fl可为把在目标温度范围内蒸发及凝结的水或酒精等工作流体,封入已将空气等非凝结性气体进行了除气的管体内部。在一些实施例中,可于管体内部设置毛细结构,其可提供工作流体较高毛细力,以提高热传能力,从而以利用工作流体的潜热及/或毛细力达到快速散热的目的。

[0071]

进一步而言,在一些实施例中,基部151可呈平板状,至少一个热管153a垂直连接于基部151的第一表面s1,且多个鳍片152平行于基部151。从第一表面s1至距离第一表面s1最近的鳍片152”的距离d1介于2~5mm的范围内。在本实施例中,在基部151的第二表面s2上可延伸一凸台,该凸台用以接触例如数字微型反射镜元件(dmd)的热源。在本实施例中,凸台可具有平行于第二表面s2的凸台顶面,该凸台顶面可为平整表面,用以接触热源。然而,本发明不限于此。在如此的配置中,凸台的形状及其在基部151第二表面s上的位置可依据投影机内dmd所在的空间加以设置。举例而言,受到dmd所在位置及空间的限制,基部151的第二表面s可能无法全部接触dmd,借由第二表面s2上的凸台,可有效地将dmd所产生的热,透过凸台传递至基部151,以进一步散热。在一些实施例中,该凸台可成方形凸台,然而本发明不限于此。

[0072]

举例而言,在采用立体均温式散热模块的实施例中,立体均温式散热模块可避免或减少热管的折弯打扁部分(该热管的折弯打扁部分需额外的容置空间),从而可在有限的

空间内实现较佳的散热效率。然而,本发明不限于此。在一些实施例中,考量外壳110内用以容置立体均温式散热模块的空间形状,可将该散热模块的热管无效端放置于其他元件之间的零散区域,例如畸领区域,亦可有效地利用空间,实现较佳的散热效率。然而,本发明不限于此。

[0073]

请参考图1a及图2b,在本发明的一些实施例中,散热模块150为复合式散热模块(tower thermal module)。复合式散热模块可包括至少一个热管153b,多个鳍片152可配置在至少一个热管153b上且相互平行设置。基部151具有至少一个凹槽g,且至少一个热管153b部分地设置于至少一个凹槽g中。进一步而言,至少一个热管153b为u型热管且包含位于基部151至少一个凹槽g内的第一部分p1,位于基部151外且垂直于基部151的第二部分p2,以及介于第一部分p1及第二部分p2之间并呈现为弯曲状态的第三部分p3。

[0074]

于本实施例中,基部151可包括金属基板154b及多个子鳍片155b。多个子鳍片155b垂直于金属基板154b。在此实施例中,部151可包含彼此相对且平行的第一表面s1及第二表面s2,其中第一表面s1系由多个子鳍片155b的末端所形成的不连续表面。在本实施例中,多个鳍片152可平行于金属基板154b设置。详细而言,第一部分p1为u型热管的底部且埋设于至少一个凹槽g内。第二部分p2为u型热管的两垂直部且该第二部分p2上配置多个鳍片152。第三部分p3为u型热管的转折部。在一些实施例中,金属基板154b与多个子鳍片155b可透过切削加工而形成为一体,且其材质可为热传导系数大于90w/(m.k)的金属材料。例如,铝、铜或不锈钢。举例而言,在一些实施例中,包括金属基板154b及多个子鳍片155b的基部151可实施为铝挤压式散热模块。

[0075]

举例而言,在采用复合式散热模块的实施例中,因为热管的折弯部埋设于基部内,且在热管的折弯部处,多个子鳍片155b设置在技术基板154b上,亦即,在热管的折弯部周围分布多个子鳍片155b,其避免或减少了因热管折弯处造成的空间浪费,从而可在有限的空间内实现较佳的散热效率。然而,本发明不限于此。

[0076]

进一步而言,基部151的第一表面s1至距离第一表面s1最远的鳍片152的距离尺寸l介于8~24mm的范围内。第一表面s1至距离第一表面s1最近的鳍片152的距离d1不超过5mm。应理解,诸多数值或数值范围在本发明中仅用以举例说明各实施例,不用于限制本发明。

[0077]

在本发明的投影机100中,当l小于参照数值y时,散热模块可实施为鳍片堆叠式散热模块(stacked fin thermal module)、挤压式散热模块(例如,铝挤散热模块)、或普通式散热模块(normal thermal module)。

[0078]

在一些实施例中,如图2c、2d、及2e所示,其中,图2c为鳍片堆叠式散热模块的平面示意图。图2d为挤压式散热模块的平面示意图。图2e为普通式散热模块的平面示意图。

[0079]

参考图2c,在一些实施例中,鳍片堆叠式散热模块包括基部151c、多个鳍片152c以及流体fl,其中基部151c包含平板式腔体c(2-d vapor chamber)。多个鳍片152c设置于基部151c的第一表面s1上垂直于基部151c,其中多个鳍片152c为相互平行排列且借由焊接方式与基部151c连接为一体。流体fl可流动地配置于平板式腔体c内,且可提升基部151c的散热功效。

[0080]

请参考图2d,在一些实施例中,挤压式散热模块的多个鳍片152d垂直于基部151d。在此实施例中,第一表面s1系由多个鳍片152d的末端所形成的不连续表面。基部151d与多

个鳍片152d透过切削加工而形成为一体,且其材质可为热传导系数大于90w/(m.k)的金属材料。例如,铝、铜、或不锈钢。举例而言,在一些实施例中,多个鳍片152d与基部151d可实施为铝挤压式散热模块。

[0081]

请参考图2e,在一些实施例中,普通式散热模块近似于图2b所示的复合式散热模块。差别在于,基部151e不包括多个子鳍片,因此,基部151e的第一表面s1形成连续表面。此外,普通式散热模块的多个鳍片152e可设置成平行于基部151e或基部151。普通式散热模块具有至少一个热管153e,多个鳍片152e配置在至少一个热管153e上且相互平行设置。至少一个热管153e部分地设置于基部151e中。在一些实施例中,在采用至少一个散热模块的投影机中,可在散热模块与热源之间设置例如热电致冷片(tec,thermoelectric cooler)的致冷元件。举例而言,致冷元件可为基于皮特尔效应(peltier effect)的散热元件,以达成较佳的散热效率。然而,本发明不限于此。

[0082]

图3为立体均温式散热模块与鳍片堆叠式散热模块的散热效率比较图。

[0083]

请配合参考图1a、图2a、图2c及图3,在一些实施例中,举例而言,在投影机100中,气流f进入多个鳍片前的平均速度v为0.5m/s,且多个鳍片152的其中相邻两者之间的节距p为1.2mm,依据方程式[2.9*(v 1)*(p-2.3)^2 2.4*(v-3.308)^2 15.82]计算出参照数值y为40mm。在本实施例中,当外壳110内用以容纳散热模块的空间的尺寸l大于或等于40mm,配置立体均温式散热模块或复合式散热模块可达成较佳的散热效果。如图3所示,当用以容纳散热模块的空间的尺寸l大于40mm时,例如为40mm或45mm时,立体均温式散热模块(3dvc)的散热效率分优于鳍片堆叠式散热模块(stacked fin thermal module)的散热效率。当用以容纳散热模块的空间的尺寸l低于40mm时,鳍片堆叠式散热模块的散热效率优于立体均温式散热模块的散热效率。参数l、y、v及p的单位分别为毫米、毫米、米/秒及毫米。

[0084]

基于上述,在本发明的投影机中,根据参照数值与空间尺寸的相对大小,判断待使用的散热模块的类型。参照数值是考量散热模块的鳍片节距、气流的流动速度等参数所计算获得。当投影机的空间尺寸l大于或等于参照数值y时,可采用立体均温式散热模块或复合式散热模块,借此达成较佳的散热功效,反之当投影机的空间尺寸l小于参照数值y时,可采用其它类型散热模块。借由参照数值与空间尺寸的比对,可快速得知投影机在采用何种类型散热模块的情形中可达成较佳的散热效果,模块进而缩短投影机制作时程。

[0085]

借由以上所述,仅为本发明的优选实施例而已,当不能以此限定本发明实施的范围,即所有依本发明权利要求书及说明书所作的简单的等效变化与修改,皆仍属本发明专利涵盖的范围内。另外本发明的任一实施例或权利要求不须达成本发明所揭露的全部目的或优点或特点。此外,摘要部分和发明名称仅是用来辅助专利文件检索之用,并非用来限制本发明的权利范围。此外,本说明书或申请专利范围中提及的“第一”、“第二”等用语仅用以命名元件(element)的名称或区别不同实施例或范围,而并非用来限制组件数量上的上限或下限。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。