1.本发明涉及一种用于制造微结构的方法。通常,微结构是以微机电系统(mems)的形式,其需要去除相对于基底或其他沉积材料的材料。特别地,本发明涉及一种改进的制造微结构的方法,所述方法采用通过氟化氢(hf)蒸气蚀刻二氧化硅的步骤。

背景技术:

2.氧化硅的各向同性蚀刻广泛地用于半导体和mems处理,主要用于晶片清洗和释放工艺。在微结构的制造中,例如图1所示类型的微机电结构(mems),通常由参考标号1表示,蚀刻工艺用于去除材料的牺牲(即不需要的)区域或层2。mems 1已在惯性测量、压力传感、热测量、微流体、光学和射频通信中得到应用,并且这些结构的可能性范围不断扩大。在mems的构造中,牺牲层2最初沉积在基底3上,然后通过蚀刻步骤去除,这允许释放的结构4如设计的那样例如作为微镜、加速度计或扩音器来运行。为了制造可靠的结构,需要释放蚀刻步骤来去除牺牲层2而不蚀刻周围材料。理想地,牺牲层2的蚀刻应该对剩余结构完全没有影响。

3.最常见的用作牺牲层2的材料之一是二氧化硅,然后使用氟化氢(hf)蒸气对其进行蚀刻,参见例如英国专利号gb 2,487,716 b。hf蒸气蚀刻是一种无等离子体(plasma-less)化学蚀刻并由反应方程式来描述:

[0004][0005][0006]

水(h2o)被发现会使hf蒸气离子化,如方程式(1)所述,然后离子化的hf蒸气(hf

2-)蚀刻二氧化硅(sio2),其中水(h2o)充当催化剂。从等式(2)可以清楚地看出,水(h2o)也由蚀刻反应本身产生。

[0007]

除了被用于制造mems 1之外,二氧化硅层也存在于半导体器件中。因此,它也因氟化氢(hf)蒸气蚀刻技术被用于在标准半导体器件中使用的多层金属结构中创建气隙结构而闻名,参见例如美国专利号us 7,211,496。

[0008]

普遍接受的是,为了以可用的蚀刻速率例如大于30nm/min进行hf蒸气蚀刻,需要在待蚀刻的表面上存在冷凝流体层5,例如参见journal of vacuum science and technology a,10(4)july/aug 1992,题为“mechanisms of the hf/h2o vapor phase etching of sio

2”,以helms等人的名义发表。在与上述hf蒸气蚀刻工艺相关的所有化合物中,水(h2o)具有最低的蒸气压,并因此形成了冷凝流体层5的基础。欧洲专利号ep2046677 b1公开了如何控制冷凝流体层5的形成和组成是管理二氧化硅的hf蒸气蚀刻的关键。精确的蚀刻控制通过在真空室中进行hf蚀刻,控制室压力、温度和流入所述室的气体来实现。影响hf蒸气蚀刻的其他参数是被蚀刻的二氧化硅层的组成及其沉积方法。

[0009]

通常采用化学气相沉积(cvd)工艺将二氧化硅(sio2)沉积到基底上。在这些工艺中,一种是硅源,另一种是氧源的化学前体会发生反应以将二氧化硅层2沉积到基底3上。这些工艺中最常见的是等离子体增强cvd(pecvd),因为该工艺允许沉积在低温(《450℃)下进

行。

[0010]

当沉积氧化物层(例如,通过pecvd工艺的二氧化硅层2)时,杂质可能会有意或无意地并入到该层中。当有意这样做时,它被称为掺杂二氧化硅层2。采用掺杂层(例如磷硅玻璃(psg)层和硼磷硅玻璃(bpsg)层)在半导体制造工艺中也很常见,因为掺杂材料的存在提供了更好的台阶覆盖(step coverage)、热性能、电气改进和阻隔性能。然而,由于hf蒸气蚀刻工艺是化学蚀刻,它通常蚀刻二氧化硅而不是其中包含的杂质材料。因此,随着掺杂的二氧化硅被蚀刻,杂质材料变得暴露于在蚀刻工艺期间存在的冷凝流体层5。随着蚀刻的进行,如果杂质材料本身没有被hf蒸气蚀刻,并且当暴露时不是挥发性材料,那么杂质材料将聚集在冷凝流体层5内。根据杂质材料的化学性质,它可能保留在冷凝流体层5中,直到蚀刻工艺停止并且冷凝流体层5蒸发。此时,杂质材料会形成残留物,这是在最终mems或半导体微结构中非常不期望的特征。

技术实现要素:

[0011]

因此,本发明的实施方案的目的是提供一种制造微结构的方法,所述方法采用hf蚀刻牺牲层二氧化硅的步骤,与本领域已知的那些技术相比,残留层或膜的水平降低。

[0012]

根据本发明的第一方面,提供了一种制造微结构的方法,所述方法包括:

[0013]-采用氟化氢(hf)蒸气蚀刻二氧化硅(sio2)牺牲层;以及

[0014]-去除在hf蒸气蚀刻所述二氧化硅层时形成的残留层。

[0015]

所述二氧化硅(sio2)牺牲层的蒸气蚀刻和所述残留层的去除可以在共同的处理室内依次进行或同时进行。或者,所述二氧化硅(sio2)牺牲层的蒸气蚀刻和所述残留层的去除可在分开的处理室内依次进行。

[0016]

任选地,去除所述残留层包括使所述残留层与第一附加气体反应。

[0017]

最优选地,去除所述残留层包括去除包含硅的残留层。或者,去除所述残留层包括去除包含铵盐的残留层。在又一替代实施方案中,去除所述残留层包括去除包含碳的残留层

[0018]

任选地,去除所述残留层包括使硅与氢气反应以产生硅烷(sih4)。

[0019]

或者,去除所述残留层可以包括使硅与氧气反应以产生二氧化硅(sio2)。然后去除所述残留层还可以包括用氟化氢(hf)蒸气来蚀刻二氧化硅(sio2)。

[0020]

在另一个替代方案中,去除所述残留层包括使硅与氟气反应以产生四氟化硅(sif4)。

[0021]

在另一个替代方案中,去除所述残留层可以包括用二氟化氙(xef2)蒸气来蚀刻硅。

[0022]

去除所述残留层可以包括使碳与氧气反应以产生二氧化碳(co2)和或一氧化碳(co)。或者,去除所述残留层包括使碳与氢气反应以产生甲烷(ch4)。或者,去除所述残留层包括使碳与氟气反应以产生四氟化物(cf4)和或六氟乙烷(c2f6)。

[0023]

在另一替代方案中,去除所述残留层可以包括将铵盐加热至大于160℃的温度。

[0024]

所述制造微结构的方法还可以包括采用真空泵系统来去除在去除所述残留层时形成的副产物。

[0025]

最优选地,所述微结构包括微机电系统(mems)。或者,所述微结构包括半导体器

件。

[0026]

根据本发明的第二方面,提供了一种制造微结构的方法,所述方法包括:

[0027]-采用氟化氢(hf)蒸气蚀刻二氧化硅(sio2)牺牲层;以及

[0028]-去除在hf蒸气蚀刻所述二氧化硅层时形成的包含硅的残留层。

[0029]

本发明的第二方面的实施方案可以包括本发明的第一方面的一个或多个特征或其实施方案,反之亦然。

[0030]

根据本发明的第三方面,提供了一种制造微结构的方法,所述方法包括:

[0031]-采用氟化氢(hf)蒸气蚀刻二氧化硅(sio2)牺牲层;以及

[0032]-去除在hf蒸气蚀刻所述二氧化硅层时形成的包含铵盐的残留层。

[0033]

本发明的第三方面的实施方案可以包括本发明的第一或第二方面的一个或多个特征或其实施方案,反之亦然。

[0034]

根据本发明的第四方面,提供了一种制造微结构的方法,所述方法包括:

[0035]-采用氟化氢(hf)蒸气蚀刻二氧化硅(sio2)牺牲层;以及

[0036]-去除在hf蒸气蚀刻所述二氧化硅层时形成的包含碳的残留层。

[0037]

本发明的第四方面的实施方案可以包括本发明的第一、第二或第三方面的一个或多个特征或其实施方案,或反之亦然。

附图说明

[0038]

现在将参考附图仅通过示例的方式来描述本发明的各种实施方案,其中:

[0039]

图1展示了mems的hf蒸气蚀刻的示意图,所述mems包括位于基底和释放层之间的二氧化硅层;

[0040]

图2展示了适用于对图1的mems进行hf蒸气蚀刻的工艺室系统的示意图;

[0041]

图3展示了图1的mems在hf蒸气蚀刻工艺之后的示意图;

[0042]

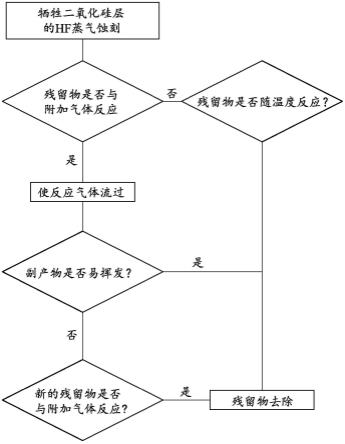

图4展示了根据本发明制造mems的方法的流程图。

具体实施方式

[0043]

图2展示了适用于蚀刻图1的mems 1的蚀刻装置的示意图。可以看出蚀刻装置6包括附接至六个输入管线8、9、10、11、12和13相接的蚀刻室7,以及输出真空管线14。

[0044]

在蚀刻室7内的是温度控制基座15,其适用于定位将要在蚀刻室7内蚀刻的mems结构1。从六个输入管线8、9、10、11、12和13供应的流体通过位于蚀刻室7的盖子17内的流体注入系统16进入蚀刻室7的内部容积中。

[0045]

基座15(mems 1位于其上)可以通过温度控制器设置并保持在基座温度t

p

。该温度可以在室温以上或低于室温,选择具体温度以优化蚀刻工艺(通常为5℃至25℃)。此外,在蚀刻工艺中,蚀刻室7的壁被加热,通常加热到约20℃至70℃。

[0046]

蚀刻室中蚀刻剂气体的压力pc由室压力控制器18监测。压力控制器18还结合有气体流量控制器,所述气体流量控制器用于通过控制位于输出真空管线14上的真空泵系统的运行来提供控制蚀刻室7内的压力的方式(means)。

[0047]

hf蒸气20由第一输入管线8通过调节器21和第一质量流量控制器(mfc)22可控地供应到蚀刻室7。

[0048]

可控量的水通过第二输入管线9供应到蚀刻室7。具体地,位于第二输入管线9内的液体流体控制器(lfc)23和蒸发器24用于从贮水池25产生可控水平的水蒸气。从氮气源26至蒸发器24的氮气的流量由第二mfc 22来控制。氮气载气用于通过流体注入系统16将水蒸气输送到蚀刻室7的内部容积。

[0049]

第三输入管线10、第四输入管线11和第五输入管线12提供了用于将附加气体源27、28和29,例如氢气(h2)、氧气(o2)或氟气(f2)连接到蚀刻室7的内部容积的方式。这些气体流量的控制再次由质量流量控制器(mfc)22提供。

[0050]

二氟化氙(xef2)蒸气30由第六输入管线13通过第二调节器21和质量流量控制器(mfc)22可控地供应到蚀刻室7。

[0051]

采用计算机控制器31来自动调节蚀刻室7的各种组件和参数,例如,氮气载气、hf蒸气的供应,室温度和压力等。

[0052]

为了使所描述的蚀刻方法能够进行,有必要获得允许准确监测冷凝流体层5的诊断程序。如上所述,冷凝流体层5的物理性质直接影响了在mems 1上的蚀刻速率,因此通过监测蚀刻速率可以获得对冷凝流体层5的物理特性的直接诊断。

[0053]

在实践中,可以通过多种方式监测蚀刻速率,例如通过监测产生的副产物的水平、通过直接监测晶片蚀刻或通过监测室条件的变化。

[0054]

图3展示了图1的mems 1在图2的蚀刻装置6内进行的hf蒸气蚀刻工艺之后的示意图。可以看出,一旦hf工艺完成,二氧化硅层2被去除,使得通常由硅或铝形成的释放结构4可以相对于基底3自由移动并因此按要求操作。不幸的是,通常由参考标号32表示的残留层存在于mems 1的暴露表面上。残留层32具有随机分布的颗粒残留物的外观。

[0055]

在前面讨论的用于沉积二氧化硅层2的pecvd工艺中使用的化学前体中,两种最常用的硅源是硅烷(sih4)或原硅酸四乙酯(teos),其正式名称为四乙氧基硅烷(si(oc2h5)4)。

[0056]

当硅源是硅烷(sih4)时,氧源通常是一氧化二氮。在这种情况下,申请人发现氮可以并入到二氧化硅层中,因此当用hf蒸气蚀刻时,产生的残留层32包含铵盐。

[0057]

当teos用作硅源时,申请人发现随后用hf蒸气蚀刻mems 1会产生包含碳杂质的残留层32。

[0058]

申请人还发现,在mems 1的hf蒸气蚀刻过程中产生的残留层32通常包含硅杂质,无论硅源是什么。残留层32内硅杂质的存在可能是产生富含硅的二氧化硅层2的pecvd条件的结果。在这种情况下,当hf蒸气蚀刻二氧化硅层2时,它不会蚀刻硅污染物,并且因此,硅污染物仍以残留物的形式存在。迄今为止,本领域完全忽略了基于硅的残留层32,因为本领域技术人员一直将在mems 1的任何蚀刻后分析中的硅的存在归因于硅位于诸如基底3的装置的其他区域内的事实。

[0059]

现在将参考图4描述根据本发明的用于制造微结构例如半导体器件或mems 1的各种方法,包括去除残留层32。

[0060]

该工艺涉及牺牲二氧化硅层2的hf蒸气蚀刻,如上文相对于图1至图3所详细描述的。所述工艺然后涉及通过采用以下技术中的一种或多种从微结构去除残留层32。

[0061]

当残留层32包含硅时,可以采用第三输入管线10将氢气源27连接到蚀刻室7。氢气可以在供应到蚀刻室7之前例如通过远程等离子体系统被离子化。或者,氢气可以在蚀刻室7本身内被离子化。残留层32内的硅随后与氢反应以产生硅烷(sih4)。由于硅烷(sih4)是一

种挥发性物质,它可以通过真空泵系统19简单地从蚀刻室7中抽出。

[0062]

或者,可以采用第四输入管线11将氧气源28连接到蚀刻室7。氧气可以在供应到蚀刻室7之前例如通过远程等离子体系统被离子化。或者,氧气可以在蚀刻室7本身内被离子化。残留层32内的硅随后与氧反应以产生二氧化硅(sio2)。然后可以重复上述hf蒸气蚀刻工艺从而以与用相对于牺牲二氧化硅层2描述的相似的方式去除残留层32。该第二hf蒸气蚀刻工艺的副产物可以再次通过真空泵系统19简单地从蚀刻室7中抽出。

[0063]

当残留层32包含硅时,可以采用第五输入管线12将氟气源29连接到蚀刻室7。氟气可以在供应到蚀刻室7之前例如通过远程等离子体系统被离子化。或者,氟气可以在蚀刻室7本身内被离子化。残留层32内的硅随后与氟反应生成四氟化硅(sif4)。由于四氟化硅(sif4)是一种挥发性物质,它可以通过真空泵系统19简单地从蚀刻室7中抽出。

[0064]

当残留层32包含硅时,可以采用的去除残留层32的第四种技术是在蚀刻室7内进行二氟化氙(xef2)蒸气蚀刻工艺。这里采用第六输入管线13将二氟化氙(xef2)蒸气30连接到蚀刻室7。申请人拥有的欧洲专利号ep 1,766,665 b1和ep 2,480,493 b1都公开了用二氟化氙(xef2)蒸气蚀刻硅的技术,该技术可以通过调整图2的蚀刻装置6来进行。

[0065]

人们会意识到,当残留层32包含硅时,用于去除残留层32的上述方法可能是有问题的,因为通常存在形成运行的mems 1或半导体器件的硅材料的其他暴露区域。因此,用于去除残留层32的任何上述技术预期也将去除在这些周围区域内的硅。然而,申请人已经发现,当残留层32包含硅时,残留层32的蚀刻速率通常远高于在器件的周围区域内发现的任何硅。因此,可以在对周围硅区域进行任何显著蚀刻之前进行上述技术。申请人认为,在硅蚀刻速率上的这些显著差异的原因是是由于在暴露的残留层32内的硅不是结构良好的固体而是包括完全无定形的多孔结构的事实。

[0066]

当残留层32包含碳时,可以采用第四输入管线11将氧气源28连接到蚀刻室7。氧气可以在供应到蚀刻室7之前例如通过远程等离子体系统再次被离子化。残留层32内的碳然后与氧气反应产生二氧化碳(co2)和或一氧化碳(co)。由于二氧化碳(co2)和一氧化碳(co)都是挥发性物质,它们都可以通过真空泵系统19简单地从蚀刻室7中抽出。

[0067]

或者,当残留层32包含碳时,可以采用第三输入管线10以向蚀刻室7提供氢气供应。氢气可以在供应到蚀刻室7之前例如通过远程等离子体系统被离子化。或者,氢气可以在蚀刻室7本身内被离子化。残留层32内的碳然后与氢气反应产生甲烷(ch4)。由于甲烷(ch4)是一种挥发性物质,它可以通过真空泵系统19简单地从蚀刻室7中抽出。

[0068]

或者,当残留层32包含碳时,可以采用第五输入管线12以向蚀刻室7提供氟气供应。氟气可以在供应到蚀刻室之前例如通过远程等离子体系统被离子化。或者,氟气可以在蚀刻室7本身内被离子化。残留层32内的碳然后与氟反应以产生四氟化物(cf4)和或六氟乙烷(c2f6)。由于四氟化物(cf4)和六氟乙烷(c2f6)都是挥发性物质,它们可以通过真空泵系统19简单地从蚀刻室7中抽出。

[0069]

当残留层32包含铵盐时,需要采用替代技术。由于已知铵盐在》160℃的温度下分解,申请人意识到通过在蚀刻室7中使用加热元件来加热mems 1,然后可以使铵盐蒸发,然后通过真空泵系统19将其从蚀刻室7中抽出。

[0070]

上述形成mems的方法与本领域已知的采用hf蒸气蚀刻步骤来去除二氧化硅(sio2)牺牲层的那些系统相比具有显著优势,因为它们提供了用于减少或去除作为这个工

艺的副产物形成的残留层的方式。最重要的是,上述方法提供了一种用于去除先前未意识到的基于硅的残留层的方法。

[0071]

尽管已经参考mems来具体描述了上述技术,但上述技术适用于可替代的微结构(例如半导体器件),其的制造采用hf蒸气蚀刻步骤来去除二氧化硅(sio2)牺牲层。

[0072]

在以上讨论中,包含硅、碳和铵盐的残留层的去除已经独立地在上面进行了描述。然而,本领域技术人员将理解,这些杂质中的两种或更多种可以存在于单个二氧化硅(sio2)牺牲层内。因此,当采用hf蒸气蚀刻二氧化硅(sio2)牺牲层时,上述技术可以同时应用于或依次应用于微结构,以便去除在其上形成的这种复合残留层。此外,上述技术中的一种或多种可以与微结构的气相蚀刻同时应用。

[0073]

上述hf蒸气蚀刻和残留层的去除也描述为发生在共同的处理室内。本领域技术人员将进一步理解,替代实施方案是将微结构从第一处理室(在其内进行hf蒸气蚀刻)转移到第二处理室,以进行去除残留层的上述技术中的一个或多个。

[0074]

提供了一种制造微结构的方法,所述方法包括采用氟化氢(hf)蒸气蚀刻二氧化硅(sio2)牺牲层,然后去除在hf蒸气蚀刻二氧化硅层时形成的残留层。所述残留层可以包含硅、铵盐或碳,并且公开了用于去除这些层的多种技术。这些技术可以同时应用于或依次应用于所述微结构。因此,与本领域已知的那些技术相比,所描述的方法制造的微结构表现出减少的残留物水平。

[0075]

本发明的上述描述的提出是出于说明和描述的目的,并不旨在穷举或将本发明限制于所公开的确切形式。所描述的实施方案的选择和描述是为了最好地解释本发明的原理及其实际应用,从而使本领域的其他技术人员能够在各种实施方案中最好地利用本发明,并进行适合于预期的具体用途的各种修改。因此,在不脱离所附权利要求限定的本发明范围的情况下,可以进行进一步的修改或改进。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。