1.本发明涉及燃料电池用隔离件的制造装置。

背景技术:

2.以往,作为这样的技术领域,例如公知有如在日本特开2008-277287中记载的那样针对沿着重力方向配置的金属基材通过pvd(physical vapor deposition:物理气相沉积)法形成金属被膜的燃料电池用隔离件的制造装置。

3.在上述的燃料电池用隔离件的制造装置中,通过使用框架部件来覆盖金属基材的一部分,从而固定该金属基材。但是,若由框架部件覆盖金属基材的一部分,则在pvd成膜时的加热处理中,产生对金属基材施加热的部位和不施加热的部位,从而产生金属基材热变形的问题。

4.为了防止这样的问题,要求不覆盖金属基材来固定,例如研究有有效地利用设置于金属基材的歧管(即空孔)来钩挂并吊挂于钩部件。但是,在该情况下,在pvd成膜中金属基材容易因振动等原因而摇动,从而存在金属基材从钩脱落的可能性。

技术实现要素:

5.本发明是为了解决这样的技术课题而完成的,其目的在于提供一种能够抑制金属基材从钩部件脱落的燃料电池用隔离件的制造装置。

6.本发明所涉及的燃料电池用隔离件的制造装置,对于在至少一端部设置有空孔的板状的金属基材,将其是以另一端部自然垂下的状态进行吊挂,从而在上述金属基材的表面成膜来制造燃料电池用隔离件,其特征在于,上述燃料电池用隔离件制造装置具备:钩部件,具有能够插通于上述金属基材的上述空孔的敞开端、和作为上述敞开端的相反侧的固定端;和第1限制部件,以限制上述金属基材的摇动的方式位于上述金属基材的上述另一端部侧并且位于上述钩部件的上述固定端侧,上述第1限制部件与上述金属基材空着缝隙配置。

7.在本发明所涉及的燃料电池用隔离件的制造装置中,具备以限制金属基材的摇动的方式位于金属基材的另一端部侧并且位于钩部件的固定端侧、又与金属基材空着缝隙配置的第1限制部件,因此能够利用该第1限制部件来抑制金属基材从钩部件脱落。并且,由于第1限制部件与金属基材空着缝隙配置,因此能够抑制该第1限制部件的配置对金属基材的成膜的影响。

8.优选:在本发明所涉及的燃料电池用隔离件的制造装置的基础上,还具备第2限制部件,该第2限制部件以与上述第1限制部件对应的方式位于上述金属基材的上述另一端部侧并且位于上述钩部件的上述敞开端侧,该第2限制部件与上述金属基材空着缝隙配置。这样,通过第1限制部件与第2限制部件的配合来限制金属基材从钩部件的固定端侧与敞开端侧双方的摇动,由此能够更可靠地抑制金属基材从钩部件脱落。并且,第2限制部件与金属基材空着缝隙配置,因此能够抑制该第2限制部件的配置对金属基材的成膜的影响。其结果

是,能够可靠地进行金属基材的成膜。

9.另外,优选:在本发明所涉及的燃料电池用隔离件的制造装置的基础上,上述钩部件的所述固定端固定于上述第1限制部件,在重力方向上,在上述钩部件的上述敞开端与上述第2限制部件之间设置有缝隙。这样,能够将钩部件的敞开端顺畅地插通于金属基材的空孔,因此能够将金属基材容易地钩挂于钩部件。

10.根据本发明,能够抑制金属基材从钩部件脱落。

11.以下参考附图,对本发明的示例性实施例的特征、优点、以及技术和工业意义进行描述,在附图中,相同的附图标记表示相同的元件。

附图说明

12.图1是表示燃料电池用隔离件的金属基材的俯视图。

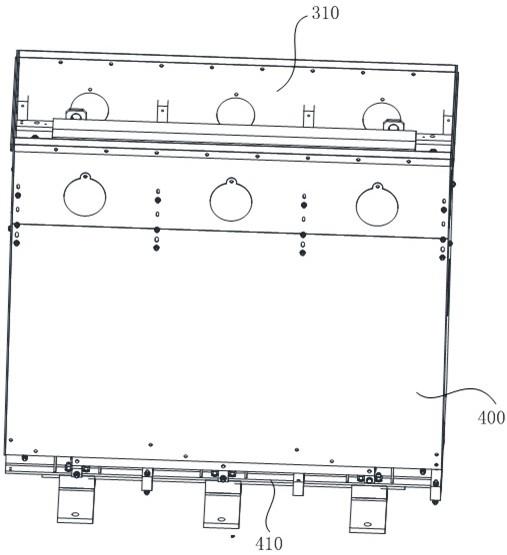

13.图2是表示实施方式所涉及的燃料电池用隔离件的制造装置的立体图。

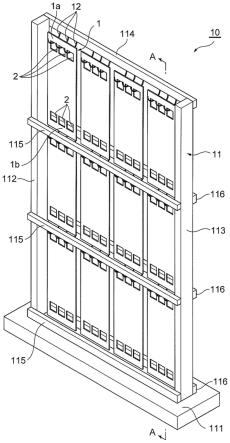

14.图3是沿着图2所示的a-a线的剖视图。

15.图4是表示燃料电池用隔离件的制造装置的相关尺寸的示意性侧视图。

16.图5是用于对金属基材碰到了右侧横向架设部件时的上升距离进行说明的图。

具体实施方式

17.以下,参照附图对燃料电池用隔离件的制造装置的实施方式进行说明。在下述的说明中,上下、左右的方向和位置只不过是为了便于说明,并不限定燃料电池用隔离件的制造装置的姿势、配置。

18.本实施方式的燃料电池用隔离件的制造装置10是用于在沿着重力方向吊挂薄板状的金属基材1的状态下在该金属基材的表面成膜来制造燃料电池用隔离件的装置。这里,首先对燃料电池用隔离件及其金属基材简单地进行说明。

19.燃料电池用隔离件与电解质膜及电极等部件一起层叠而构成燃料电池,是用于形成燃料气体或者氧化气体之类的反应气体的流路的部件。对燃料电池用隔离件要求足够的导电性、和燃料电池内部的环境下的足够的耐腐蚀性。因此,燃料电池用隔离件需要在具有导电性的金属基材的表面(两面)整体通过pvd法依次形成(换言之,成膜)钛等金属氧化膜和碳等导电性被膜。pvd法并不特别地限定,但例如只要是利用了溅射、真空蒸镀、离子化蒸镀、或者离子镀等的物理蒸镀法即可。

20.图1是表示燃料电池用隔离件的金属基材的俯视图。如图1所示,金属基材1呈矩形板状,由导电性、不透气性等优异的不锈钢、钛、铝、铌等金属材料形成。在金属基材1的中央部分形成有多个用于形成反应气体的流路的凹部,但在图1中省略了该凹部。

21.在金属基材1的长边方向的两端部分别形成有3个空孔2。更具体而言,在该金属基材1的长边方向的一端部1a(在图1中为上端部1a)依次设置有燃料气体入口用空孔2a、制冷剂出口用空孔2b以及氧化剂气体出口用空孔2c,在金属基材1的长边方向的另一端部1b(在图1中为下端部1b)依次设置有氧化剂气体入口用空孔2d、制冷剂入口用空孔2e以及燃料气体出口用空孔2f。以下,将这些空孔统称为空孔2。这些空孔2也称为歧管孔,分别形成为矩形状。

22.图2是表示实施方式所涉及的燃料电池用隔离件的制造装置的立体图,图3是沿着

图2所示的a-a线的剖视图。在图2和图3中,为了使燃料电池用隔离件的制造装置10的构造更容易理解,也示出了金属基材1。如图2所示,燃料电池用隔离件的制造装置10主要具备组装多个长条部件而成的架子11、和安装于该架子11来吊挂金属基材1的多个钩部件12。

23.架子11具有成为基台的台车111、以规定的间隔在分离的状态下立设于台车111的两根支柱112、113、在支柱112、113的上端部架设于该支柱112、113之间的上侧横梁114、以及以夹持支柱112、113的方式架设于该支柱112、113之间的多组左右一对横向架设部件(左侧横向架设部件115、右侧横向架设部件116)。

24.多组左侧横向架设部件115和右侧横向架设部件116位于上侧横梁114的下方,并且沿着上下方向(在本实施方式中,上下方向即为重力方向)以规定的间隔配置。由此,架子11分为多层。在本实施方式中,左侧横向架设部件115和右侧横向架设部件116是3组,在上下方向上以等间隔配置。因此,架子11为上下3层构造。

25.如图3所示,钩部件12例如由金属丝线形成为钩状,具有固定于架子11的固定端121、和作为固定端121的相反侧并且能够插通于金属基材1的空孔2的敞开端122。这样的钩部件12以与设置于金属基材1的上端部1a的3个空孔2对应的方式将3个钩部件12作为1组来分别排列于架子11的各层。

26.更具体而言,在作为最上层的第一层,通过焊接、粘合等将各钩部件12的固定端121固定于上侧横梁114的下端,将各钩部件12的敞开端122朝向相同的方向(在图2和3中为左方向)。

27.在作为中间层的第二层,通过焊接、粘合等将右各钩部件12的固定端121固定于侧横向架设部件116的下端,将各钩部件12的敞开端122朝向左侧横向架设部件115。而且,在上下方向上,在敞开端122与左侧横向架设部件115之间设置有缝隙。

28.在作为最下层的第三层,通过焊接、粘合等将各钩部件12的固定端121固定于右侧横向架设部件116的下端,将各钩部件12的敞开端122朝向左侧横向架设部件115。而且,在上下方向上,在敞开端122与左侧横向架设部件115之间设置有缝隙。

29.在使用这样的燃料电池用隔离件的制造装置10来在金属基材1的表面成膜时,首先,使钩部件12的敞开端122插通于在金属基材1的上端部1a设置的空孔2,在使金属基材1的下端部1b自然垂下的状态下将金属基材1钩挂并吊挂于钩部件12。接下来,将吊挂有金属基材1的架子11装载于在线设备的生产线,并依次进行抽真空、加热、离子蚀刻、钛等金属氧化膜的形成、碳等导电性被膜的形成、冷却等处理,由此制造燃料电池用隔离件。

30.而且,在进行上述处理时,存在因振动等原因而金属基材1在其法线方向上摇动的情况。特别是自然垂下的金属基材1的下端部1b是自由的状态,因此摇动的范围较大。这里的法线方向即是与金属基材1的表面正交的方向,在图2和图3中是指左右方向。因该摇动而与pvd蒸镀源的距离进行变动,产生形成于金属基材1的表面的被膜的膜厚和膜质变得不稳定的问题。另外,因该摇动而形成有空孔2的金属基材1的上端部1a的边缘与钩部件12干涉,产生上端部1a变形的问题。并且在摇动较大的情况下,存在金属基材1从钩部件12脱离而落下的可能性。

31.为了解决上述问题,在本实施方式的燃料电池用隔离件的制造装置10中,使用左侧横向架设部件115和右侧横向架设部件116来限制金属基材1的摇动。具体而言,右侧横向架设部件116相当于权利要求书所记载的“第1限制部件”,位于所吊挂的金属基材1的下端

部1b侧并且位于钩部件12的固定端121侧,与金属基材1的表面空着缝隙来配置。

32.另一方面,左侧横向架设部件115相当于权利要求书所记载的“第2限制部件”。左侧横向架设部件115以与右侧横向架设部件116对应的方式位于所吊挂的金属基材1的下端部1b侧并且位于钩部件12的敞开端122侧,与金属基材1的表面空着缝隙来配置(参照图2)。

33.如上述那样,在架子11的第二层和第三层,将钩部件12的固定端121固定于右侧横向架设部件116的下端,将钩部件12的敞开端122朝向左侧横向架设部件115。如图3所示,在上下方向上,在钩部件12的敞开端122与左侧横向架设部件115之间设置有缝隙。将该缝隙设定为在使敞开端122插通于金属基材1的空孔2时不与金属基材1的上端部1a干涉的程度。

34.在如以上那样构成的燃料电池用隔离件的制造装置10中,具备以限制金属基材1的摇动的方式位于金属基材1的下端部1b侧并且位于钩部件12的固定端121侧、又与金属基材1的表面空着缝隙配置的右侧横向架设部件116,因此通过利用该右侧横向架设部件116来限制金属基材1的摇动,能够抑制金属基材1从钩部件12脱落。并且,右侧横向架设部件116与金属基材1的表面空着缝隙来配置,因此能够抑制该右侧横向架设部件116的配置对金属基材1的成膜的影响。

35.此外,还具备左侧横向架设部件115,该左侧横向架设部件115以与右侧横向架设部件116对应的方式位于金属基材1的下端部1b侧并且位于钩部件12的敞开端122侧,限制金属基材1的摇动。这样,通过右侧横向架设部件116与左侧横向架设部件115的配合来限制金属基材1从钩部件12的固定端121侧与敞开端122侧双方的摇动,由此能够更可靠地抑制金属基材1从钩部件12脱落。并且,左侧横向架设部件115与金属基材1的表面空着缝隙配置,因此能够抑制该左侧横向架设部件115的配置对金属基材1的成膜的影响。其结果是,能够可靠地进行金属基材1的成膜。

36.并且,钩部件12的固定端121固定于右侧横向架设部件116,在上下方向(换言之,重力方向)上,在钩部件12的敞开端122与左侧横向架设部件115之间设置有缝隙。这样,能够将钩部件12的敞开端122顺畅地插通于金属基材1的空孔2,因此能够将金属基材1容易钩挂于钩部件12。

37.如图4所示,优选:在燃料电池用隔离件的制造装置10的侧视视角中,相对于通过自然垂下并静止的金属基材1的中心的中心线l,左侧横向架设部件115和右侧横向架设部件116分别配置于30mm的范围。即,在从左侧横向架设部件115的面向金属基材1的表面到金属基材1的中心线l的最短距离、与从右侧横向架设部件116的面向金属基材1的表面到金属基材1的中心线l的最短距离相等的情况下,该最短距离x满足x≤30mm的关系。这样,即使金属基材1因振动等而摇动,也能够将与pvd蒸镀源的距离的波动抑制于允许范围内,因此能够确保形成于金属基材1的表面的被膜的膜厚和膜质的稳定性。

38.另外,在上下方向上,在将从设置于金属基材1的上端部1a的空孔2的上端到金属基材1的下端的长度设为a(参照图1)并将左侧横向架设部件115的高度设为d(参照图4)时,优选左侧横向架设部件115的高度d满足下式(1)。

39.a(1-(1-(x/a)2)

0.5

) 3≤d≤a(1-(1-(30/x)2)

0.5

) 20

···

(1)

40.在式(1)中,x是从上述的左侧横向架设部件115的面向金属基材1的表面(或者右侧横向架设部件116的面向金属基材1的表面)到金属基材1的中心线l的最短距离。x、a以及d的单位均是mm。另外,例如如图5所示,式(1)中的a(1-(1-(x/a)2)

0.5

)是金属基材1摇动并

碰到了右侧横向架设部件116时的、金属基材1的下端从最下点上升的距离z。此外,z也可以是金属基材1摇动并碰到了左侧横向架设部件115时的、金属基材1的下端从最下点上升的距离。

41.具体而言,如图5所示,a是从设置于上述金属基材1的上端部1a的空孔2的上端到金属基材1的下端的长度,x是从上述右侧横向架设部件116的面向金属基材1的表面到金属基材1的中心线l的最短距离,θ是金属基材1从自然垂下并静止的位置到碰到右侧横向架设部件116的位置的角度。

42.而且,金属基材1碰到了右侧横向架设部件116时的、金属基材1的下端从最下点上升的距离z能够基于下式(2)来计算。

43.z=a(1-cosθ)

···

(2)

44.并且,cosθ能够基于下式(3)来计算。

45.cosθ=(1-sin2θ)

0.5

=(1-(x/a)2)

0.5

···

(3)

46.而且,若将式(3)代入于式(2),则变为下式(4)。

47.z=a(1-(1-(x/a)2)

0.5

)

···

(4)

48.若左侧横向架设部件115的高度d过小,则存在左侧横向架设部件115未充分地发挥作为限制部件的作用的可能性。另一方面,若左侧横向架设部件115的高度d过大,则左侧横向架设部件115成为成膜时的阴影,存在不能进行金属基材1的表面整个面的成膜的可能性。通过满足上述的式(1),左侧横向架设部件115能够充分地发挥作为限制部件的作用,并且能够抑制对金属基材1的成膜的影响。

49.此外,右侧横向架设部件116的高度与左侧横向架设部件115的高度相同即可,也可以为了确保钩部件12的敞开端122与左侧横向架设部件115的缝隙而比左侧横向架设部件115稍大(参照图3)。

50.并且,如图4所示,在金属基材1自然垂下并静止的状态下,在从金属基材1的中心线l到钩部件12的固定端121的最短距离、与从金属基材1的中心线l到敞开端122的最短距离相等的情况下,优选该最短距离e满足下式(5)。

51.e≥xb/a

···

(5)

52.在式(5)在,a是从设置于上述金属基材1的上端部1a的空孔2的上端到金属基材1的下端的长度,x是从上述右侧横向架设部件116的面向金属基材1的表面到金属基材1的中心线l的最短距离。b是从设置于金属基材1的上端部1a的空孔2的上端到该金属基材1的上端的长度。

53.金属基材1由于较薄而容易变形。若形成有空孔2的金属基材1的上端部1a与钩部件12干涉,则存在金属基材1的上端部1a的边缘变形的可能性。通过满足式(5),能够抑制边缘变形。

54.以上,对本发明的实施方式进行了详述,但本发明并不限定于上述的实施方式,在不脱离权利要求书所记载的本发明的精神的范围内,能够进行各种设计变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。