1.本发明涉及污水处理膜制备技术领域,尤其是涉及一种离子液体基高性能导电复合膜及其制备方法和应用。

背景技术:

2.膜分离技术是近几年国际上比较先进的污水处理技术之一。如今,市场上大部分采用的是普通聚合物通过热塑性合成的膜,借助于膜的选择渗透作用对混合物进行分离、分级、提纯和富集。采用膜进行污水处理的原理是依据“筛分”理论,根据在一定的膜孔径范围内渗透的物质分子直径不同则渗透率不同,利用压力差为推动力,使小分子物质通过,大分子物质被截留,实现它们之间的分离。膜具有高效、节能、无污染、操作方便等特点,膜的运用范围较广,特别是在各行业的污水治理末端中应用广泛。但由于膜的制作工艺和技术较为复杂、制作成本高,膜易堵塞、不容易清洗、抗污能力弱等问题,成为膜技术的一大难题。

3.中国发明专利,专利号cn201910794573.9,公开了一种强吸附型超滤膜的制备方法及应用,包括制备超滤膜和吸附膜,利用电子束照射改性对超滤膜和吸附膜进行活化,利用表面活性剂进行接枝改性,从而使超滤膜和吸附膜可以结合,改善其对重金属离子的吸附能力和亲水性能。但是,超滤膜的制备方法比较复杂,成本高。

4.中国发明专利,专利号为cn201410844355.9,公开了一种聚氯乙烯中空纤维微滤膜的生产方法,各物质按重量百分比计,聚氯乙烯16-25%、复合致孔剂10-30%,余量为溶剂,按以下步骤进行:(1)将聚氯乙烯、一定量溶剂投入搅拌器,80℃下搅拌24小时溶解形成均一溶液;(2)投入复合致孔剂和余量溶剂,继续在80℃下搅拌24小时;(3)过滤后静置48小时脱泡,并冷却至55℃得到铸膜液;(4)用常规的干湿法纺丝。以本发明方法制备的聚氯乙烯中空纤维微滤膜,拉伸强度大于2.5mpa,泡点压力为0.03~0.4mpa,在获得均匀的大孔径的同时保证了强度,可应用于污水处理、浓缩分离等项目。但是,制备的超滤膜的抗污染能力差、截留能力较差。

技术实现要素:

5.本发明的目的是提供一种离子液体基高性能导电复合膜,解决现有的膜抗污染能力差、截留能力差,成本高的问题。本发明的另一个目的是提供一种离子液体基高性能导电复合膜制备方法和应用。

6.为实现上述目的,本发明提供了一种离子液体基高性能导电复合膜,包括以下质量百分比的组分:有机溶剂50%~60%、粘合剂5%~10%、基体材料19%~24%、离子液体10%~20%、致孔剂1%。

7.优选的,所述有机溶剂是n-甲基吡咯烷酮、醋酸甲酯、醋酸乙酯、醋酸丙酯、甲基丁酮、甲基异丁酮、乙腈、吡啶、苯酚中的一种或几种的混合物。

8.优选的,所述粘合剂为聚偏二氟乙烯、聚氨酯、聚苯乙烯、聚丙烯酸酯、乙烯-醋酸

乙烯共聚物中的一种或几种的混合物。

9.优选的,所述基体材料为聚乙烯、聚氧乙烯-聚氧丙烯共聚物、聚氧乙烯中的一种,致孔剂为碳酸氢钠、尿素、pvp、peg、pva、无水氯化锂中的一种或几种的混合物。

10.优选的,所述离子液体为疏水性离子液体,疏水性离子液体为1-丁基-3-甲基咪唑双(三氟甲磺酰基)亚胺盐、1-丁基-1-甲基吡咯烷三氟甲磺酸盐、1-(2-羟基乙基)-3-甲基咪唑双(三氟甲磺酰基)亚胺盐、1,3-二甲基咪唑六氟磷酸盐、1-丁基-3-甲基咪唑对甲基苯磺酸盐中的一种或几种的混合物。

11.优选的,所述离子液体为亲水性离子液体,亲水性离子液体为1-丙基-3-甲基咪唑氯盐,四乙基氢氧化铵[n2,2,2,2]oh,1-胺丙基-3-甲基咪唑硝酸盐,1-丙基磺酸-3-甲基咪唑硫酸氢盐,n-己基吡啶溴盐中的一种或几种的混合物。

[0012]

优选的,所述致孔剂为碳酸氢钠、无水氯化锂、尿素中的一种或几种的混合物。

[0013]

上述离子液体基高性能导电复合膜的混合式制备方法,包括以下步骤:

[0014]

s11、将有机溶剂、基体材料、粘合剂、离子液体、致孔剂混合,在水浴30~40℃的温度下加热搅拌8~12h,得到混合液;

[0015]

s12、将步骤s1得到的混合液在30~40℃水浴中静置,直至气泡全部消除,用刮膜机刮膜,在40~55℃的温度下烘烤40~50min;

[0016]

s13、将经过步骤s2干燥后的膜放入乙醇中浸泡8~12h,然后放入蒸馏水中浸泡8~12h;得到混合式的离子液体基高性能导电复合膜。

[0017]

上述离子液体基高性能导电复合膜的层组装式制备方法,包括以下步骤:

[0018]

s21、将有机溶剂、基体材料、粘合剂、离子液体、致孔剂混合,在水浴30~40℃的温度下加热搅拌8~12h,得到混合液;

[0019]

s22、将步骤s1得到的混合液在30~40℃水浴中静置,直至气泡全部消除;

[0020]

s23、用刮膜机刮膜,膜的厚度为0.1~100μm,在40~55℃的温度下烘烤40~50min,得到第一层膜;

[0021]

s24、将离子液体附在第一层膜上,用刮膜机刮膜,膜的厚度为0.1~100μm,在40~55℃的温度下烘烤40~50min,得到第二层膜;

[0022]

s25、重复步骤s21和s22,在第二层膜的上方用刮膜机刮膜,在40~55℃的温度下烘烤40~50min;将干燥后的膜放入乙醇中浸泡8~12h,然后放入蒸馏水中浸泡8~12h;得到组装式的离子液体基高性能导电复合膜。

[0023]

采用上述方法制备的离子液体基高性能导电复合膜在有机污染物污染、重金属污染的污水处理中的应用。

[0024]

离子液体具有绿色化学之称,具有良好的热稳定性和化学稳定性,具有多官能团,对污染物具有较强的吸附过滤效果。有机溶剂是基体材料、致孔剂、粘合剂的混合载体,致孔剂的主要作用为提供孔隙率,粘合剂主要作用为将基体材料和离子液体结合。基体材料主要为膜材料的主要骨架,提供一定的机械强度和柔软度。

[0025]

本发明制得的基于离子液体的有机聚合物合成膜的质地柔软,晶格分布均匀,机械性能强,不易损坏;且耐腐蚀、耐高温、渗透率好、抗污染能力强,本发明合成膜制备工艺简单、制备成本低。

具体实施方式

[0026]

以下通过实施例对本发明的技术方案作进一步说明。

[0027]

一种离子液体基高性能导电复合膜,包括以下质量百分比的组分:有机溶剂50%~60%、粘合剂5%~10%、基体材料19%~24%、离子液体10%~20%、致孔剂1%。

[0028]

有机溶剂是n-甲基吡咯烷酮、醋酸甲酯、醋酸乙酯、醋酸丙酯、甲基丁酮、甲基异丁酮、乙腈、吡啶、苯酚中的一种或几种的混合物。

[0029]

粘合剂为聚偏二氟乙烯、聚氨酯、聚苯乙烯、聚丙烯酸酯、乙烯-醋酸乙烯共聚物中的一种或几种的混合物。

[0030]

基体材料为聚乙烯、聚氧乙烯-聚氧丙烯共聚物、聚氧乙烯中的一种,致孔剂为碳酸氢钠、尿素、pvp、peg、pva、无水氯化锂中的一种或几种的混合物。

[0031]

离子液体为疏水性离子液体,疏水性离子液体为1-丁基-3-甲基咪唑双(三氟甲磺酰基)亚胺盐、1-丁基-1-甲基吡咯烷三氟甲磺酸盐、1-(2-羟基乙基)-3-甲基咪唑双(三氟甲磺酰基)亚胺盐、1,3-二甲基咪唑六氟磷酸盐、1-丁基-3-甲基咪唑对甲基苯磺酸盐中的一种或几种的混合物。

[0032]

离子液体为亲水性离子液体,亲水性离子液体为1-丙基-3-甲基咪唑氯盐,四乙基氢氧化铵[n2,2,2,2]oh,1-胺丙基-3-甲基咪唑硝酸盐,1-丙基磺酸-3-甲基咪唑硫酸氢盐,n-己基吡啶溴盐中的一种或几种的混合物。

[0033]

致孔剂为碳酸氢钠、无水氯化锂、尿素中的一种或几种的混合物。

[0034]

上述离子液体基高性能导电复合膜的混合式制备方法,包括以下步骤:

[0035]

s11、将有机溶剂、基体材料、粘合剂、离子液体、致孔剂混合,在水浴30~40℃的温度下加热搅拌8~12h,得到混合液;

[0036]

s12、将步骤s1得到的混合液在30~40℃水浴中静置,直至气泡全部消除,用刮膜机刮膜,在40~55℃的温度下烘烤40~50min;

[0037]

s13、将经过步骤s2干燥后的膜放入乙醇中浸泡8~12h,然后放入蒸馏水中浸泡8~12h;得到混合式的离子液体基高性能导电复合膜。

[0038]

上述离子液体基高性能导电复合膜的层组装式制备方法,包括以下步骤:

[0039]

s21、将有机溶剂、基体材料、粘合剂、离子液体、致孔剂混合,在水浴30~40℃的温度下加热搅拌8~12h,得到混合液;

[0040]

s22、将步骤s1得到的混合液在30~40℃水浴中静置,直至气泡全部消除;

[0041]

s23、用刮膜机刮膜,膜的厚度为0.1~100μm,在40~55℃的温度下烘烤40~50min,得到第一层膜;

[0042]

s24、将离子液体附在第一层膜上,用刮膜机刮膜,膜的厚度为0.1~100μm,在40~55℃的温度下烘烤40~50min,得到第二层膜;

[0043]

s25、重复步骤s21和s22,在第二层膜的上方用刮膜机刮膜,膜的厚度为0.1~100μm,在40~55℃的温度下烘烤40~50min;将干燥后的膜放入乙醇中浸泡8~12h,然后放入蒸馏水中浸泡8~12h;得到组装式的离子液体基高性能导电复合膜。

[0044]

采用混合式制备方法或层组装式制备方法制备的离子液体基高性能导电复合膜能够在有机污染物污染、重金属污染的污水处理中进行应用。

[0045]

实施例1

[0046]

采用混合式制备方法制备的离子液体基高性能导电复合膜在有机物废水处理中的应用。

[0047]

s11、将质量百分比的有机溶剂n-甲基吡咯烷酮50%、粘合剂聚偏二氟乙烯10%、基体材料聚乙烯19%、疏水性离子液体1-丁基-3-甲基咪唑双(三氟甲磺酰基)亚胺盐([bmim][tf2n])20%,致孔剂碳酸氢钠1%,在水浴30℃加热搅拌8h;

[0048]

s12、搅拌完成后,30℃水浴中静置,直至气泡全部消除,用刮膜机刮膜,在40℃下烘烤40min;

[0049]

s13、将干燥后的膜放入乙醇中浸泡8h,然后放入蒸馏水中浸泡8h;得到混合式的离子液体基高性能导电复合膜。

[0050]

对该膜进行孔隙率的测定,膜通量性能测试、力学性能测试、接触角测试、截留率测试的实验。经过测定,该混合式的离子液体基高性能导电复合膜的孔隙率为59%,膜通量为0.61ml/min/cm2,拉伸强度为19.7mpa,冲击强度为25.39j

·

m-1

;接触角为23.4

°

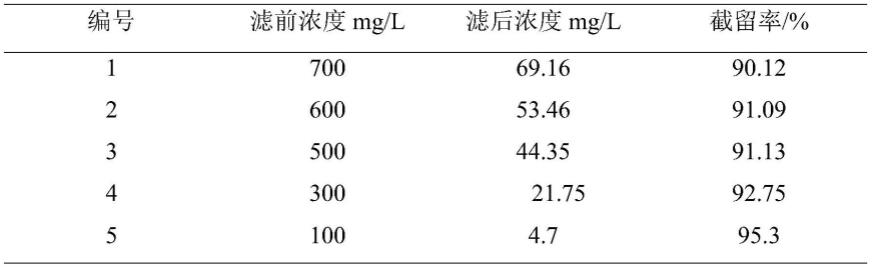

,电导率为5.92ms/cm,亲水性极好,抗污染能力优异。截留率的测定(以牛血清蛋白溶液模拟有机废水)结果见表1。

[0051]

表1对牛血清蛋白的去除结果

[0052][0053]

从表1可知,本实施例混合式的离子液体基高性能导电复合膜对不同浓度的牛血清蛋白溶液的截留效果高于90%,去除能力好。

[0054]

实施例2

[0055]

采用层组装式制备方法制备的离子液体基高性能导电复合膜在有机物废水处理中的应用。

[0056]

s21、将有机溶剂醋酸甲酯50%、粘合剂聚氨酯10%、基体材料聚氧乙烯-聚氧丙烯共聚物19%、亲水性离子液体1-丙基-3-甲基咪唑氯盐([pmim]cl)20%、致孔剂无水氯化锂1%,在水浴40℃加热搅拌12h;

[0057]

s22、搅拌完成后,40℃水浴中静置,直至气泡全部消除;

[0058]

s23、用刮膜机刮膜,厚度为100um,在55℃下烘烤50min,得到第一层膜;

[0059]

s24、将亲水性离子液体1-丙基-3-甲基咪唑氯盐[pmim]cl附在第一层膜上,用刮膜机刮膜,厚度为100um,在55℃下烘烤50min,得到第二层膜。

[0060]

s25、重复步骤s21和s22,在第二层膜的上方用刮膜机刮膜,在55℃下烘烤50min,将干燥后的膜放入乙醇中浸泡12h,然后放入蒸馏水中浸泡12h;得到组装式的离子液体基高性能导电复合膜。

[0061]

对该膜进行孔隙率的测定,膜通量性能测试、力学性能测试、接触角测试、截留率测试的实验。经过测定,基于锑尾矿的该组装式的离子液体基高性能导电复合膜的孔隙率

为70%,膜通量为0.54ml/min/cm2,拉伸强度为22.12mpa,冲击强度为29.49j

·

m-1

;接触角为36.4

°

,电导率为7.36ms/cm,亲水性极好,抗污染能力优异。截留率的测定实验(以重金属溶液模拟废水)结果见表2。

[0062]

表2对重金属的去除结果

[0063][0064][0065]

从表2可知,本实施例组装式的离子液体基高性能导电复合膜的25mg/l浓度的重金属溶液的截留效果高于95%,去除能力好。

[0066]

实施例3

[0067]

采用混合式制备方法制备的离子液体基高性能导电复合膜在重金属污染废水处理中的应用。

[0068]

s11、将有机溶剂醋酸乙酯60%、粘合剂聚苯乙烯5%、基体材料聚氧乙烯24%、疏水性离子液体1-丁基-1-甲基吡咯烷三氟甲磺酸盐10%、致孔剂尿素1%,在水浴40℃加热搅拌12h;

[0069]

s12、搅拌完成后,40℃水浴中静置,直至气泡全部消除,用刮膜机刮膜,在55℃下烘烤50min;

[0070]

s13、将干燥后的膜放入乙醇中浸泡12h,然后放入蒸馏水中浸泡12h;得到混合式离子液体基高性能导电复合膜。

[0071]

对该膜进行孔隙率的测定,膜通量性能测试、力学性能测试、接触角测试、截留率测试的实验。经过测定,基于锑尾矿的离子液体基高性能导电复合膜的孔隙率为66%,膜通量为0.61ml/min/cm2,拉伸强度为19.24mpa,冲击强度为25.89j

·

m-1

;接触角为19.59

°

,电导率为8.88ms/cm,亲水性极好,抗污染能力优异。截留率的测定实验(以重金属溶液模拟重金属污染废水)结果见表3。

[0072]

表3对重金属的去除结果

[0073][0074]

从表3可知,本实施例混合式的离子液体基的有机聚合物合成膜的对同浓度的重金属溶液的截留效果高于91%,去除能力好。

[0075]

因此,本发明采用上述离子液体基高性能导电复合膜及其制备方法和应用,能够解决现有的膜抗污染能力差、截留能力差,成本高的问题。

[0076]

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。