1.本技术一般涉及复合材料修理,尤其涉及航空复合材料蜂窝夹心结构的修 理工艺及方法。

背景技术:

2.国产民用航空发动机等在运行维护过程中,由于外物撞击、雷击、维修差 错等因素不可避免会造成例如短舱(nacelle)结构损伤,如表面划痕、凹坑、 撕裂、穿孔等形式。

3.发动机短舱结构约60%为复合材料蜂窝夹心结构。传统的复合材料修理工 艺需要针对单独的结构件不同的损伤类型开发特有的修理工艺,不仅浪费人力 物力,而且容易造成管理混乱。航线维修人员在开展修理工作时,需要查阅相 关技术手册以获取修理方法,这间接增加了维修时间成本,影响航空发动机运 行效率。

4.因此亟需形成一套航线实用性强的复合材料典型修理工艺及方法。

技术实现要素:

5.本公开的一方面涉及一种复合材料蜂窝夹心结构的修理方法,所述复合材 料蜂窝夹心结构包括蜂窝芯以及附着于所述蜂窝芯的至少一侧的层压板,所述 修理方法包括:去除所述层压板上的损伤蒙皮并修整蒙皮切口至规则的几何形 状;去除所述蜂窝芯中的损伤芯材以形成蜂窝芯切口;将所述蒙皮切口上的每 一层蒙皮打磨成形状与所述几何形状一致的台阶;藉由填隙片和粘接工具将替 换蜂窝芯安装到所述蜂窝芯切口中,其中所述粘接工具用于对所述替换蜂窝芯 进行水平方向上的准确定位,并且所述填隙片用于对所述替换蜂窝芯进行垂直 方向上的准确定位;固化所述替换蜂窝芯的粘接材料后拆除所述填隙片和所述 粘接工具;将与所述层压板自里向外每一层蒙皮的材料及其在所述台阶上的几 何形状和尺寸一致的铺层依次安装到所述蒙皮切口上;以及固化所述铺层的粘 接材料。

6.根据一示例性实施例,该修理方法进一步包括当去除所述蜂窝芯中的损伤 芯材之后,制作所述替换蜂窝芯,包括查找所述蜂窝芯的材料和密度;以及切 割蜂窝芯材并根据所述蜂窝芯切口的尺寸和形状来加工所述替换蜂窝芯。

7.根据一示例性实施例,将替换蜂窝芯安装到所述蜂窝芯切口中进一步包括 确保所述替换蜂窝芯在水平方向上的粘接取向与所述复合材料蜂窝夹心结构 中的蜂窝芯的取向一致;以及依靠所述粘接工具避免所述替换蜂窝芯在水平方 向上发生移动和旋转。

8.根据一示例性实施例,去除所述层压板上的损伤蒙皮并修整蒙皮切口至规 则的几何形状包括以下一项或多项或其任何组合:去除所有的疏松脱落、裂纹 和分层;确保所有圆角半径大于或等于0.5英寸;确保所述蒙皮切口具有小于 或等于45

°

的斜角;以及确保所述蒙皮切口光滑。

9.根据一示例性实施例,所述复合材料蜂窝夹心结构包括单侧层压板加蜂窝 芯损伤,并且所述修理方法进一步包括当在所述蒙皮切口上将所述层压板的每 一层蒙皮打磨

成形状与所述蒙皮切口的几何形状一致的台阶之后,制作粘接工 具和填隙片;或者所述复合材料蜂窝夹心结构包括所述蜂窝芯以及附着于所述 蜂窝芯的两侧的层压板,并且所述复合材料蜂窝夹心结构包括完全穿透性损伤, 并且所述修理方法进一步包括去除所述层压板上的两侧上的损伤蒙皮并分别 修整两侧的蒙皮切口至规则的几何形状,并且当在两侧的蒙皮切口上将层压板 的每一层蒙皮打磨成形状与该侧的蒙皮切口的几何形状一致的台阶之后,分别 制作两侧相应的粘接工具和填隙片。

10.根据一示例性实施例,所述粘接工具的外形与对应侧的蒙皮切口的几何形 状一致,并且在每边上大于所述蜂窝芯切口;并且所述粘接工具用于通过轻压 与所述替换蜂窝芯粘接并固定配合在所述蒙皮切口上以使得所述替换蜂窝芯 在水平方向上被定位。

11.根据一示例性实施例,所述填隙片的形状和尺寸与对应侧的蒙皮切口上的 至少部分台阶一致;并且所述填隙片用于通过轻压与所述粘接工具粘接并固定 配合在所述蒙皮切口上的所述至少部分台阶上,以使得所述替换蜂窝芯在垂直 方向上被定位。

12.根据一示例性实施例,若所述复合材料蜂窝夹心结构包括完全穿透性损伤, 则藉由填隙片和粘接工具使用粘接材料将替换蜂窝芯安装到所述蜂窝芯切口 中进一步包括先安装所述复合材料蜂窝夹心结构一侧的填隙片和粘接工具,包 括:依次将粘接工具和填隙片放置在修理区域的该侧的蒙皮切口上;以及将填 隙片和粘接工具固定在位。

13.根据一示例性实施例,固化所述替换蜂窝芯的粘接材料进一步包括在所述 填隙片上放置分离膜;在所述填隙片上施加机械压力或重量;加热并保持,直 至所述粘接材料固化。

14.根据一示例性实施例,固化所述铺层的粘接材料包括在所述铺层之上放置 真空袋并使每一侧具有相同的压力;对所述铺层进行加热并保持,直至所述铺 层的粘接材料固化,其中所述铺层的粘接材料包括胶、树脂、或所述铺层的预 浸;以及冷却后移除所述真空袋。

15.本公开还包括其他相关方面。

附图说明

16.图1示出了根据本公开一方面的示例复合材料蜂窝夹心结构的示图。

17.图2示出了根据本公开一方面的示例复合材料蜂窝夹心结构的分解示图。

18.图3示出了根据本公开一方面的复合材料蜂窝夹心结构损伤的示图。

19.图4示出了根据本公开一方面的航空复合材料蜂窝夹心结构的修理方法的 框图。

20.图5示出了根据本公开一方面的航空复合材料蜂窝夹心结构的修理效果的 示意图。

21.图6示出了根据本公开一方面的航空复合材料蜂窝夹心结构的修理结构的 示意图。

22.图7示出了根据本公开一方面的航空复合材料蜂窝夹心结构的修理材料固 化方案的示意图。

具体实施方式

23.航空复合材料(例如,航空发动机复合材料等)的结构形式主要包括两大 类,分别

是层压板形式和蜂窝夹心形式。而其中以蜂窝夹心结构的修理工艺最 为复杂。

24.图1示出了根据本公开一方面的示例复合材料蜂窝夹心结构100的示图。 如图1中所示,复合材料蜂窝夹心结构主要可包括3个组成部分,其结构形式 一般可为:一侧的层压板(若干铺层)102a 蜂窝芯104 另一侧的层压板(若 干铺层)102b。尽管图中示出了单侧层压板为三层,且示出了层压板和蜂窝芯 的一定厚度,但是这些仅是为了示意,而并不构成限定。根据本公开的层压板 可以包括一层或多层,层压板和蜂窝芯可具有各种厚度,且两侧的层压板不限 于相同层数、厚度和相同材料及排列次序。本公开也可同样适用于蜂窝芯上仅 一侧有层压板的结构。

25.图2示出了根据本公开一方面的示例复合材料蜂窝夹心结构200的分解示 图。图2的(a)中示出了根据一示例的复合材料蜂窝夹心结构中的蜂窝芯的顶视 图和立体示图。如图中所可见,蜂窝芯可具有类似于蜂窝的相对低密度的三维 (例如,l、w、t方向上的)结构排布,其在复合材料蜂窝夹心结构200中 可以主要承受剪切应力,使之具有高抗弯刚度。尽管图中示出了六边形蜂窝孔 形状,但是本公开并不被限定于此,而是还可以适用于其他蜂窝孔形状的蜂窝 芯,诸如矩形、圆形、各种增强型等。

26.图2的(b)中示出了根据一示例的复合材料蜂窝夹心结构中的单侧层压板 102的剖视图。如图中所可见,层压板可以包括一层或多层相同/不同材料,其 诸如经叠合、热压结合等形成整体。

27.图3示出了根据本公开一方面的复合材料蜂窝夹心结构损伤300的示图。 根据不同穿透等级,可以将复合材料蜂窝夹心结构损伤300分为多种形式,例 如单侧层压板损伤、穿透单侧层压板 蜂窝芯损伤、以及完全穿透性损伤(即, 穿透双侧层压板 蜂窝芯损伤)等,分别如图3中的(a)、(b)、(c)所示。

28.如所可知,图3中所示的各种形式的复合材料蜂窝夹心结构损伤仅为示例 性。根据实际情况,可以有各种各样其他形式的复合材料蜂窝夹心结构损伤, 诸如但不限于层压板的疏松、脱落、裂纹、分层、穿透等;和/或蜂窝芯的破损、 开裂、变形、穿透等。

29.每种损伤形式的修理工艺和方法各不相同,但以“穿透单侧层压板 蜂窝 芯”的损伤形式最为典型,因为其修理工艺和方法可以拓展到甚至替代部分其 他类型的损伤修理工艺。因此,本公开通过建立一套典型的复合材料夹心结构 修理工艺模型,为航空发动机运行过程中的所有复合材料损伤类型(如雷击烧 蚀、蜂窝进水、铺层分层、脱胶等)修理工艺开发提供技术支持。

30.图4示出了根据本公开一方面的航空复合材料蜂窝夹心结构的修理方法 400的框图。如图4中所示,航空复合材料蜂窝夹心结构的修理方法400可包 括在框402进行蜂窝夹心结构预处理402。根据示例性实施例,蜂窝夹心结构 预处理402可包括损伤区域预检、损伤去除、加工打磨区域、检查经预处理的 损伤区域、损伤区域保护、修理区域表面清洁等,如在下文中更具体描述的。

31.航空复合材料蜂窝夹心结构的修理方法400可包括在框404准备修理材料 和修理工具。根据示例性实施例,准备修理材料可包括制作修理铺层和/或替换 蜂窝芯。根据示例性实施例,准备修理工具可包括制作粘接工具和填隙片,其 中填隙片用于临时性代替铺层以填补粘接工具与外部施压装置之间的空隙,从 而对替换蜂窝芯进行垂直(例如,t)方向上的准确定位;而粘接工具用于避 免在修复过程中替换蜂窝芯发生移动和/或旋转,从而

对替换蜂窝芯进行水平 (例如,l和w)方向上的准确定位。

32.航空复合材料蜂窝夹心结构的修理方法400可进一步包括在框406安装替 换蜂窝芯。根据示例性实施例,安装替换蜂窝芯可包括通过使用粘接工具和填 隙片,将替换蜂窝芯粘接到蜂窝芯切口中的相应位置。根据进一步的示例性实 施例,安装替换蜂窝芯还可包括使替换蜂窝芯的粘接材料固化并拆除粘接工具 和填隙片。根据进一步的示例性实施例,安装替换蜂窝芯还可包括清理修理区 域。

33.航空复合材料蜂窝夹心结构的修理方法400可进一步包括在框408安装修 理铺层。根据示例性实施例,安装修理铺层可包括通过使用粘接材料来逐层敷 设铺层。根据一些示例性实施例,粘接材料可为胶粘层或树脂。根据其他示例 性实施例,至少其中一些铺层可以为树脂预浸层,从而可以不需要敷设额外的 胶粘层。

34.航空复合材料蜂窝夹心结构的修理方法400可进一步包括在框410进行修 理区域固化。根据示例性实施例,修理区域固化可包括使修理区域具有均匀的 压力,对修理区域进行加热,冷却修理区域等。

35.航空复合材料蜂窝夹心结构的修理方法400可进一步包括在框412进行修 理区域测试。根据示例性实施例,修理区域测试可包括检查修理区域是否有分 层或脱胶等。进行修理区域测试可包括例如使用超声波检测和/或敲击测试等。

36.航空复合材料蜂窝夹心结构的修理方法400可进一步包括在框414对修理 区域进行后处理。根据示例性实施例,对修理区域进行后处理可包括例如平整 修理区域,清洁修理区域,修理表面涂层等。

37.图4的航空复合材料蜂窝夹心结构的修理方法400主要涉及穿透单侧层压 板 蜂窝芯的损伤形式的修理,也可被推广到单侧层压板损伤和/或完全穿透性 损伤等的修理工艺中。

38.例如,对于单侧层压板损伤(即,未伤及蜂窝芯),则可相应地采用方法 400中的步骤402、404、408、410和412等,并且前述步骤可以进行相应的适 应性修改。例如,对于步骤402,损伤区域可以仅涉及单侧层压板,而不涉及 蜂窝芯。又如,对于步骤404,准备修理材料可以不需要制作替换蜂窝芯,而 准备修理工具可以不需要制作粘接工具和填隙片等。

39.又如,对于完全穿透性损伤(即,穿透双侧层压板 蜂窝芯损伤),方法 400的各个步骤402-414可以适应性地修改为相应地包括双侧上的处理。例如, 对于步骤402,损伤区域可以涉及双侧层压板以及蜂窝芯。从而损伤区域预检 可以包括双侧损伤区域预检;损伤去除可以包括双侧损伤去除;加工打磨区域 可以包括双侧打磨区域的加工;检查经预处理的损伤区域可包括检查双侧上的 经预处理的损伤区域;损伤区域保护可包括双侧上的损伤区域保护、修理区域 表面清洁可包括双侧上的修理区域表面清洁等,如在下文中更具体描述的。

40.以下给出图4的航空复合材料蜂窝夹心结构的修理方法400的每个步骤的 一些具体的实施例。根据一特定实施例,针对复合材料蜂窝夹心结构典型损伤 形式的修理方法具体程序可包括:

41.a.检查结构损伤,例如:

42.(1)在损伤区域周围做超声波检查,以确定损伤尺寸和蒙皮分层;或

43.(2)在损伤周围做敲击测试,以确定损伤尺寸和蒙皮分层。

44.b.去除损伤蒙皮,例如:

45.(1)去除所有的疏松脱落、裂纹和分层。例如,切割工具转速可为18,000

ꢀ‑

23,000rpm。可修整蒙皮切口至规则的几何形状,例如,圆形、椭圆形、矩形、 三角形等);

46.(2)保证所有圆角半径大于或等于例如0.5英寸(12.7mm);

47.(3)外表面的蒙皮切口保证小于或等于例如45

°

的斜角(缓坡);

48.(4)确保所有蒙皮切口光滑;例如,可以用80目的砂纸打磨。

49.c.查找损伤蒙皮处有多少层铺层,例如:

50.(1)测量损伤蒙皮的厚度(注意:应去除底漆尺寸或其他涂层的厚度); 或

51.(2)目视检查数出层数,例如:

52.a)用研磨纸打磨一小块蒙皮的边缘;

53.b)数出蒙皮内的层数。

54.d.用挖孔器或其他工具去除损伤芯材,例如:

55.(1)去除所有的疏松脱落、裂纹和分层。例如,切割工具转速可为18,000

ꢀ‑

23,000rpm。

56.损伤芯材的去除一般包括去除圆柱形的损伤芯材,以便于使蜂窝切口受力 均匀。但是本公开并不被限定于此,而是也可包括其他形状,例如三棱柱、四 棱柱、六棱柱等或其他形状。

57.e.加工打磨区域,例如用打磨工具在外蒙皮上打磨台阶,例如:

58.打磨工具转速可为18,000-23,000rpm,保持台阶外形与蒙皮切口外形 一致。如所可知,打磨区域除了优选为台阶以外,也可包括其他打磨区域, 例如楔形结构、曲面台阶、或其他曲面结构等。

59.f.检查结构件确保所有分层的蒙皮完全去除,例如

60.(1)在损伤区域周围做超声波检查;或

61.(2)在损伤区域周围做敲击测试。

62.g.损伤区域周围做保护措施,例如:

63.(1)在修理区域周围粘贴例如2.0英寸(50.8mm)宽的特氟龙胶带作保 护。

64.a)在例如2层区域,粘贴胶带使胶带内边缘距离蒙皮切口为例如1.5

65.英寸(38.1mm);或

66.b)在例如4层区域,粘贴胶带使胶带内边缘距离蒙皮切口为例如2.5

67.英寸(63.5mm)。

68.h.去除修理区域的表面涂层和ecs外部漆层(仅外蒙皮),例如:

69.(1)用研磨砂纸去除外蒙皮上修理区域的表面涂层和ecs外部漆层。

70.i.清洁修理区域,例如:

71.用干净的羊绒布和清洁剂清洁修理区域。在溶剂挥发干燥前用不同的干净 羊绒布擦干。

72.j.干燥修理区域。

73.k.制作粘接工具和填隙片,例如:

74.(1)制作粘接工具,取决于是穿透单侧层压板 蜂窝芯损伤、还是完全 穿透性损伤,可以相应地制作一个或两个粘接工具,例如:

75.a)如下制作粘接工具:

76.i.确保粘接工具在每侧上大于蜂窝芯切口,例如,比蜂窝芯切 口大例如约2.0英寸(50.8mm)左右。

77.ii.确保粘接工具的外形与对应侧的蒙皮(例如,内蒙皮和外蒙 皮)一致。

78.iii.确保能通过轻压(例如,用手指或其他工具轻压)将粘接工 具固定配合在位(即,通过粘接材料与蜂窝芯粘接并固定 配合在蒙皮切口上以使得所述蜂窝芯在水平方向上被定 位)。

79.(2)为每个粘接工具制作对应的填隙片,例如:

80.a)如下制作填隙片:

81.i.确保填隙片的形状和尺寸与蒙皮切口至少部分(例如,周围) 台阶区域一致。

82.ii.确保能通过轻压(例如,用手指或其他工具轻压)将填隙片 固定配合在位(即,通过粘接材料与粘接工具粘接并固定 配合在蒙皮切口上的至少一部分台阶上以使得所述蜂窝芯 在垂直方向上被定位)。

83.(3)用研磨砂纸去除粘接工具和填隙片的尖锐边缘。

84.(4)清洁粘接工具和填隙片,例如:

85.用干净的羊绒布和清洗剂清洁粘接工具和填隙片。清洗剂挥发干燥前用其 他的干净羊绒布擦干表面。

86.l.制作替换蜂窝芯,例如:

87.(1)查找芯材的材料和密度;

88.(2)切割蜂窝芯材并根据去除的损伤芯材的尺寸和形状来加工替换蜂窝 芯以使之具有正确的尺寸和形状。

89.m.切割修理铺层,确保修理填片铺层与蒙皮切口一致,例如:

90.(1)从例如m20/40%/g904石墨纤维预浸料上切割填片。

91.a)每个织物上切割2个填片。每个填片确保最小圆角半径0.5英寸

92.(12.7mm)。

93.b)每个单向带上切割一个填片。每个填片确保最小圆角半径0.5英 寸(12.7mm)。

94.(2)从例如m20/40%/g904石墨纤维预浸料上切割两个补片。确保补片 的形状与蒙皮切口和打磨的台阶形状一致。确保最小圆角半径为例如0.5英寸 (12.7mm)。

95.(3)从例如fm300-2k或-2m上切割胶粘层。确保胶粘层外形与蒙皮切 口和打磨的台阶一致。确保最小圆角半径为例如0.5英寸(12.7mm)。

96.(4)从例如m20/39%/120玻璃纤维预浸料上切割打磨层。确保补片的形 状与蒙皮切口和打磨的台阶形状一致。确保最小圆角半径为例如0.5英寸 (12.7mm)。

97.n.切割发泡胶,例如:

98.(1)从例如fm4980a或ma-562中切割发泡胶。

99.(2)切割足够的发泡胶直至能将芯材周围包裹。

100.o.若是完全穿透性损伤,则先准备一侧的安装修理材料,例如:

101.(1)在填隙片上放置一层无孔分离膜,使外部修理材料不会粘接在填隙 片上;

102.(2)依次将粘接工具和填隙片放置在修理区域的一侧上(即,粘接工具 比填隙片更靠近蜂窝芯位置);

103.(3)用例如特氟龙胶带将填隙片和粘接工具固定在位。

104.若是穿透单侧层压板 蜂窝芯损伤,则跳过上述步骤o。

105.p.安装替换蜂窝芯,例如:

106.(1)将发泡胶或树脂涂抹包裹替换蜂窝芯一周(例如,包括侧面、顶面 和底面);

107.(2)将替换蜂窝芯放置进蜂窝芯切口,确保替换蜂窝芯在水平方向(例 如,l和w)上的粘接取向与原蜂窝芯的取向一致。;

108.(3)依次将粘接工具和填隙片放置在蜂窝芯上(即,粘接工具比填隙片 更靠近蜂窝芯);

109.(4)用特氟龙胶带将填隙片和粘接工具固定在位;

110.(5)发泡胶固化,例如:

111.a)将无孔分离膜放置在修理区域。

112.b)放置三个热电偶在修理区域并用特氟龙胶带固定在位。

113.c)在填隙片和粘接工具上施加机械压力或重量以保持发泡胶在位。

114.d)用热电偶或加热灯对修理区加热。

115.i.以例如1-5℉(1-4℃)/分钟的升温速率进行加热,直至每个 热电偶都显示例如250

±

10℉(121

±

5℃)。保持此温度例 如60分钟。

116.e)拆除分离膜、填隙片和粘接工具。

117.f)用眼膜砂纸去除蒙皮打磨坡度区域的发泡胶。

118.g)用干净的羊绒布和清洗剂清洁修理区域。清洗剂干燥前用其他的 干净羊绒布擦干修理区域表面。

119.q.在(取决于损伤类型,一侧或两侧)修理区域安装修理铺层。

120.(1)在芯材上部放置例如fm300-2k或-2m胶粘层。

121.(2)在胶粘层上放置例如m20/40%/g904石墨纤维预浸料填片。

122.(3)在填片上放置例如m20/40%/g904石墨纤维修理铺层。

123.(4)在修理铺层上放置例如m20/39%/120玻璃纤维预浸料。

124.(5)在每一侧的修理区域放置真空袋。使用同一个抽真空机器以使每一 侧的修理区域具有相同的压力。

125.(6)固化修理区域,例如

126.a)对修理区域加热,例如

127.i.以例如1-5℉(1-4℃)/分钟的升温速率进行加热,直至每个 热电偶都显示例如250

±

10℉(121

±

5℃)。保持此温度例 如120分钟。

128.b)冷却修理区域

129.i.以例如5℉(3℃)/分钟的冷却速率将修理区域冷却至例如

130.140℉(60℃)。

131.c)移除真空袋设备和材料。

132.此处描述了修理铺层中的一层或多层使用预浸料。但是本公开也可包括使 用胶或树脂来粘接至少一部分铺层的实施例。

133.r.检查修理区域是否有分层或脱胶,例如:

134.(1)对修理区域进行超声波检测;或

135.(2)对修理区域做敲击测试。

136.s.确保修理区域光滑平整,例如:

137.(1)使用例如180-320目眼膜砂纸去除尖锐边缘且与修理区域附近表面平 滑。用砂纸打磨不要伤害打磨层的纤维。

138.t.用干净的羊绒布和清洗剂清洁修理区域。清洗剂干燥前用其他的干净羊 绒布擦干修理区域表面。

139.u.修理表面涂层。

140.v.修理ecs外部漆层(仅外蒙皮)。

141.以上给出了图4的航空复合材料蜂窝夹心结构的修理方法400的每个步骤 的一些具体的实施例。对于单侧层压板损伤,可例如省略步骤d、k、l、n、 o、p等。

142.如所可知,尽管以上给出了材料、工艺(例如,切割工具转速、打磨工具 类型、)、尺寸、角度、温度、时间等的具体优选实施例,但是本领域普通技 术人员可以在上述具体优选参数或参数范围的基础上稍加改动而仍能受益于 本公开,这些改动实施例仍在本公开的范围之内。

143.另一方面,上述每个步骤的具体实施例能在合理范围内被改变次序、省略、 或者在其之前、之后、期间插入其他附加步骤,被重新组合等等,或其任何组 合,而这些仍在本公开的范围之内。例如,步骤k、步骤l、步骤m等与步骤 (i,j)等能够同时进行或者按其他次序先后进行。

144.通过本专利的典型复合材料修理工艺开发,可以降低其他类型复合材料修 理工艺的研发成本,避免重复性工作。

145.图5示出了根据本公开一方面的航空复合材料蜂窝夹心结构的损伤去除、 替换蜂窝芯安装以及铺层安装的修理效果500的示意图。

146.图5的(a)示出了单侧层压板损伤的情形的损伤去除。如所可见,在此例中 仅需去除单侧层压板上的损伤以形成蒙皮切口,并在蒙皮切口上打磨台阶。

147.图5的(b)示出了穿透单侧层压板 蜂窝芯损伤的情形的损伤去除。如所可 见,在此例中,需去除损伤的单侧层压板以形成蒙皮切口,并去除损伤的蜂窝 芯以形成蜂窝芯切口,并需要在蒙皮切口上打磨台阶。

148.图5的(c)示出了完全穿透性损伤的情形的损伤去除。如所可见,在此例中, 需去除损伤的两侧的层压板以分别形成两侧上的蒙皮切口,并去除损伤的蜂窝 芯以形成蜂窝芯切口,并需要在两侧的蒙皮切口上分别打磨台阶。

149.图5的(a’)示出了单侧层压板损伤的情形。如所可见,此例中不需要替换蜂 窝芯、粘接工具和填隙片。

150.图5的(b’)示出了穿透单侧层压板 蜂窝芯损伤的替换蜂窝芯安装。如所可 见,此例中蜂窝芯已被安装在蜂窝芯切口中。粘接工具502与替换蜂窝芯粘接 并固定配合在蒙皮切口上以使得替换蜂窝芯在水平方向上被定位。填隙片504 与所述粘接工具粘接并固定配合在蒙皮切口上的至少部分台阶上,以使得替换 蜂窝芯在垂直方向上被定位。

151.图5的(c’)示出了完全穿透性损伤的替换蜂窝芯安装。如所可见,此例中, 先将一侧(例如,下方)的粘接工具502和填隙片504固定就位,再将替换蜂 窝芯508安装在蜂窝芯切口中。随后将另一侧(例如,上方)的粘接工具502 与替换蜂窝芯508粘接并固定配合在蒙

皮切口上,并将填隙片504与所述粘接 工具502粘接并固定配合在蒙皮切口上的至少部分台阶上。双侧的粘接工具 502使得替换蜂窝芯508在水平方向上被定位。双侧的填隙片504使得替换蜂 窝芯508在垂直方向上被定位。

152.图5的(a”)示出了单侧层压板损伤的铺层安装。如所可见,通过如图所示 将与层压板自里向外每一层蒙皮的材料及其在所述台阶上的几何形状和尺寸 一致的铺层506依次安装到所述蒙皮切口上,单侧层压板损伤得到了修复。

153.图5的(b”)示出了穿透单侧层压板 蜂窝芯损伤的铺层安装。如所可见,在 固化蜂窝芯的粘接材料之后拆除填隙片504和粘接工具502,随后如图所示将 与层压板自里向外每一层蒙皮的材料及其在所述台阶上的几何形状和尺寸一 致的铺层506依次安装到所述蒙皮切口上。如此,穿透单侧层压板 蜂窝芯损 伤得到了修复。

154.图5的(c”)示出了完全穿透性损伤的铺层安装。如所可见,在固化蜂窝芯 的粘接材料之后拆除两侧的填隙片504和粘接工具502,随后如图所示分别在 两侧上将与层压板自里向外每一层蒙皮的材料及其在所述台阶上的几何形状 和尺寸一致的铺层506依次安装到该侧的蒙皮切口上。如此,完全穿透性损伤 得到了修复。

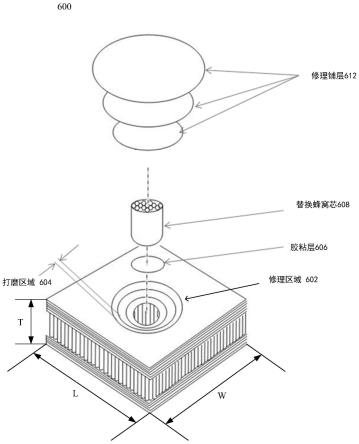

155.图6示出了根据本公开一方面的航空复合材料蜂窝夹心结构的修理结构 600的示意图。如图6中所示,航空复合材料蜂窝夹心结构的修理结构600包 括修理区域602,其中已如结合图4的框402和/或图5的步骤a、b、d、e 等所述在检查结构损伤之后去除了损伤蒙皮和损伤芯材,并加工了打磨区域 604(例如,在外蒙皮上打磨出台阶)。

156.此后,使用修理工具(包括例如粘接工具和填隙片,未示出)将替换608 蜂窝芯通过胶粘层606或其他粘接材料安装到蜂窝切口中,其中填隙片用于临 时性代替铺层以填补粘接工具与外部施压装置之间的空隙,从而对替换蜂窝芯 608进行垂直(例如,t)方向上的准确定位;而粘接工具用于避免在修复过 程中替换蜂窝芯608发生移动和/或旋转,从而对替换蜂窝芯608进行水平(例 如,l和w)方向上的准确定位。

157.最后,在移除修理工具(包括例如粘接工具和填隙片)之后,安装与层压 板对应的修理铺层612。

158.尽管图6中示出了穿透单侧层压板 蜂窝芯损伤的修理结构600,但是本 申请也可相应地包括单侧层压板损伤的修理以及完全穿透性损伤的修理。

159.图7示出了根据本公开一方面的航空复合材料蜂窝夹心结构的修理材料固 化方案700的示意图。

160.如所可见,待修复的复合材料蜂窝夹心结构的一侧被放置在电热毯702上, 并且电热毯的尺寸可确保至少在每边上超出修理区域例如2英寸以保证修理区 域被充分且均匀地加热。由热电偶704进行该侧上的测温。

161.修理铺层708上方依次放置有孔分离膜710、表面透气布712、固体分离 膜714以及电热毯718。有孔分离膜710的尺寸可确保在每边上超出修理区域 例如至少1英寸。表面透气布712的尺寸可确保在每边上超出有孔分离膜例如 至少2英寸。固体分离膜714的尺寸可与电热毯718的尺寸基本一致,并可略 小于表面透气布712的尺寸,例如以确保表面透气布712的尺寸在每边上超出 固体分离膜714和电热毯718例如约0.5英寸,并确保固体分离膜714和电热 毯718的尺寸在每边上超出有孔分离膜例如约1.5英寸。由热电偶716进行该 侧上的测温。透气布720的尺寸可与表面透气布712的尺寸保持基本一致。

162.在每一侧的修理区域上放置真空袋724并使用密封件722来密封。使用同 一个抽真空机器通过真空管路728经由真空探头730来抽真空,以使每一侧的 修理区域具有相同的压力。压力可使用真空计726来监测。

163.在固化过程中,可先使用电热毯702和718对修理区域加热。例如,可以 1-5℉(1-4℃)/分钟的升温速率进行加热,直至每个热电偶(704、716)都显 示例如250

±

10℉(121

±

5℃)。保持此温度120分钟。

164.随后,可冷却修理区域。例如,可以5℉(3℃)/分钟的冷却速率将修理 区域冷却至例如140℉(60℃)。

165.最后,移除真空袋设备和材料等。此时固化完成。后续可进一步进行修理 区域测试以及修理区域后处理等,如前所述。

166.通过本专利的典型复合材料修理工艺开发,可以降低其他类型复合材料修 理工艺的研发成本,避免重复性工作,其他类型修理工艺可以直接参考或部分 参引本方案,这样对于航线维修人员查阅使用技术手册更加便捷,从而降低了 航线维修人员的维修工作时间,提高发动机运行效率。此外,典型修理工艺还可 以用于维修人员的培训和实际操作练习,促进维修人员的能力成长。

167.以上所述的仅为本发明的示例性具体实施例。但本发明的保护范围并不局 限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易 想到的变化或替换,都应涵盖在本发明的保护范围之内。

168.本文中所公开的方法包括用于达成所描述的方法的一个或多个步骤或动 作。这些方法步骤和/或动作可以彼此互换而不会脱离权利要求的范围。换言之, 除非指定了步骤或动作的特定次序,否则具体步骤和/或动作的次序和/或使用 可以改动而不会脱离权利要求的范围。

169.将理解,权利要求并不被限于以上所解说的精确配置和组件。可在以上所 描述的方法和装置的布局、操作和细节上做出各种改动、更换和变形而不会脱 离权利要求的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。