基于agv的自动打包系统

技术领域

1.本实用新型涉及打包机技术领域,尤其涉及一种基于agv的自动打包系统。

背景技术:

2.目前,随着物流行业的不断发展,货物在运输前,通常需要通过打包带进行打包处理。而随着自动打包技术的推广,采用agv技术自动将货物在不同工位之间输送的技术被广泛的推广使用。例如:中国专利公告号cn214524915u公开了一种基于agv的移动打包系统,其中,采用agv小车来搬运货物,并通过打包机在agv小车将货物完成打包处理。这样,便可以节省上下搬运货物的时间,以提高打包效率。在实际使用过后中,agv下车将沿设定的路线轨迹移动形式,其能确保带动货物移动到打包设备处,但是,在移动到位后,存在agv小车整体相对于打包设备歪斜,这样,在打包完成后,货物上的打包带将相对于货物歪斜,进而导致打包质量较低。鉴于此,如何设计一种提高打包精度以提高打包质量的打包技术是本实用新型所要解决的技术问题。

技术实现要素:

3.本实用新型提供一种基于agv的自动打包系统,通过在包装前对agv小车上的货物进行姿态纠正,提高了包装精度以提高包装质量。

4.本实用新型提供一种基于agv的自动打包系统,包括包装设备和agv小车,还包括姿态纠正装置,所述姿态纠正装置配置有推动部件,所述姿态纠正装置设置在所述包装设备处,所述推动部件用于在通过所述包装设备打包前推动所述agv小车或所述agv小车上的货物进行姿态纠正。

5.进一步的,所述姿态纠正装置包括伸缩机构,所述伸缩机构上配置有所述推动部件,所述伸缩机构横向设置并用于通过所述推动部件对所述agv小车施加横向推力。

6.进一步的,所述姿态纠正装置包括安装支架,所述安装支架上沿长度方向设置有多个所述伸缩机构。

7.进一步的,所述姿态纠正装置包括两个并排布置的所述安装支架,两个所述安装支架之间形成对中纠正区域。

8.进一步的,一所述安装支架上的所述伸缩机构与另一所述安装支架上对应的所述伸缩机构相对布置。

9.进一步的,所述伸缩机构为气缸、油缸或电推杆。

10.进一步的,所述agv小车的侧部设置有用于与所述推动部件配合的加强板。

11.进一步的,所述包装设备形成包装区域,所述姿态纠正装置布置在所述包装设备的前方。

12.进一步的,所述包装设备形成包装区域,所述姿态纠正装置布置在所述包装区域的侧方。

13.进一步的,所述包装设备为捆扎打包机、缠膜机、冷拉伸套膜机或热收缩包装机。

14.本实用新型提供的一种基于agv的自动打包系统,通过配置姿态纠正装置,在使用过程中,agv小车携带货物移动到包装设备处在进行打包前,先通过姿态纠正装置在水平方向上对agv小车进行姿态纠正,进而使得agv小车的货物整体相对于包装设备摆正,然后,再通过包装设备对agv小车上的货物进行包装处理时,货物相对于包装设备的姿态规整,以使得包装设备能够对货物进行精确的包装操作,提高了包装精度以提高包装质量。

附图说明

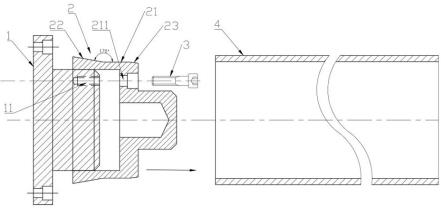

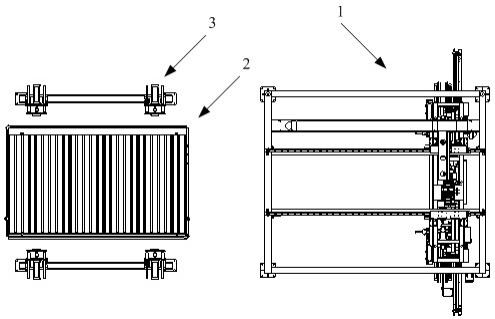

15.图1为本实用新型基于agv的自动打包系统的使用状态参考图之一;

16.图2为本实用新型基于agv的自动打包系统的使用状态参考图之二;

17.图3为本实用新型基于agv的自动打包系统中agv小车与所述姿态纠正装置的使用状态参考图;

18.图4为本实用新型基于agv的自动打包系统的使用状态参考图之三。

19.附图标记:

20.包装设备1;

21.agv小车2、加强板201;

22.姿态纠正装置3、伸缩机构31、安装支架32、顶块33。

具体实施方式

23.下面结合附图对本实用新型进行详细说明。

24.如图1-图3所示,本实用新型提供一种基于agv的自动打包系统,包括:包装设备1和agv小车2,还包括姿态纠正装置3,所述姿态纠正装置配置有推动部件,所述姿态纠正装置设置在所述包装设备处并用于通过推动部件对所述agv小车或其上的货物在打包前进行水平方向的姿态纠正。

25.具体而言,本实施例基于agv的自动打包系统采用所述包装设备1对agv小车2运输到位的货物的进行包装,其中包装设备1的表现实体可以采用常规的包装机械,例如:捆扎打包机、缠膜机、冷拉伸套膜机或热收缩包装机。以下以包装设备1为捆扎打包机为例进行说明。

26.所述agv小车能够携带待打包的货物移动到所述包装设备处进行打包,并且,在货物完成打包后,所述agv小车还可以携带打包好的货物移动到下一个工位。有关所述agv小车的具体结构形式可以采用常规技术中用于货物自动运输的agv车,在此不做限制和赘述。

27.而为了提高对所述agv小车上货物的打包质量,则还设置有姿态纠正装置3,姿态纠正装置3的设置在靠近所述包装设备的位置处,并且,能够对所述agv小车进行姿态的纠正。具体为,所述agv小车携带货物朝向所述包装设备方向移动,将先靠近姿态纠正装置3。姿态纠正装置3对与移动到位的所述agv小车在水平方向上进行姿态的纠正,主要采用推动所述agv小车方式使得所述agv小车以基本垂直于其设定的前进路径方向移动,进而使得所述agv小车的整体姿态摆正。这样,在所述agv小车进入到所述包装设备形成的包装区域后,所述agv小车上的货物处于摆正的状态,进而可以有效的提高打包质量。

28.利用姿态纠正装置3对所述agv小车进行姿态纠正,可以有效的解决较大型所述agv小车因行驶过程中发生角度偏离或货物装在不正而导致货物相对所述包装设备产生较

大偏离角,进而避免打包带相对于货物的倾斜角度过大。同时,对于所述包装设备采用穿箭打包的方式,还可以避免穿箭带槽与所述agv小车上货物底部的托盘向碰撞,以提高设备的使用安全可靠性。

29.在实际使用过程中,为了实现对所述agv小车在水平方向进行姿态的纠正,所述姿态纠正装置可以包括伸缩机构31,所述伸缩机构横向设置并用于对所述agv小车施加横向推力。

30.具体的,在所述agv小车移动到所述姿态纠正装置处后,所述伸缩机构动作向外伸出并抵靠在所述agv小车上,所述伸缩机构伸出设定距离后,使得所述agv小车整体姿态摆正。

31.而为了方便安装支撑所述伸缩机构,所述姿态纠正装置包括安装支架32,所述安装支架上沿长度方向设置有多个所述伸缩机构。

32.具体的,对于所述安装支架而言,其上可以配置有多个所述伸缩机构,这样,在所述agv小车移动到所述安装支架的一侧后,通过多个所述伸缩机构对所述agv小车进行推动,以更加高效准确的摆正所述agv小车的姿态。

33.优选地,为了实现更加精确可靠的居中对齐,所述姿态纠正装置包括两个并排布置的所述安装支架,两个所述安装支架之间形成对中纠正区域。

34.具体的,所述agv小车移动到两个所述安装支架之间后,两个所述安装支架上的所述伸缩机构一块对所述agv小车进行推动纠正。而在两侧的所述伸缩机构均伸出至设定距离后,使得所述agv小车自动居中,并且使得所述agv小车与所述包装设备的包装区域对中处理,以更加精确的调整所述agv小车的位置。

35.其中,在对所述agv小车进行调节时,所述agv小车的舵轮旋转90度并解除动力,所述伸缩机构抵靠在所述agv小车的侧部,便可以顺畅的推动所述agv小车左右摆动以完成对中处理。

36.另外,对于两个所述安装支架上的所述伸缩机构,一所述安装支架上的所述伸缩机构与另一所述安装支架上对应的所述伸缩机构相对布置。这样,便可以使得所述agv小车能够均衡的受力,以高效准确的纠正位置。

37.在实际使用过程中,所述伸缩机构的表现实体可以为气缸、油缸或电推杆。

38.进一步的,推动部件的表现实体可以为顶块33。所述伸缩机构的活动端部设置有顶块33,所述agv小车的侧部设置有用于与所述推动部件配合的加强板201。

39.具体的,所述伸缩机构带动所述顶块移动以抵靠在所述agv小车上实现纠正,相对应的,所述agv小车上则配置有所述加强板与所述顶块相互配合,以提高所述agv小车的侧部结构强度。

40.或者,为了方便对agv小车上的货物进行推动纠正,推动部件的表现实体可以为推板,在所述agv小车带动货物移动到所述姿态纠正装置处,所述伸缩机构带动所述推板靠近货物,以对货物进行姿态的纠正。

41.在某些实施例中,对于所述姿态纠正装置的安装位置,可以有多种方式,例如:如图1和图2所示,所述姿态纠正装置布置在所述包装设备的前方。具体的,所述agv小车在进入到所述包装设备形成的包装区域之前,先经过所述姿态纠正装置,由所述姿态纠正装置进行姿态纠正处理后,所述agv小车再继续移动一段距离进入到所述包装设备形成的包装

区域中。其中,对于所述姿态纠正装置布置在所述包装区域的前方的情况下,所述agv小车上的货物需要相对于所述agv小车姿态保持正确的状态,这样,通过调整所述agv小车便可以间接的调整货物相对于所述包装设备的角度姿态,所述agv小车在纠正完姿态后再带动货物朝向所述包装设备方向前进一定的距离进入到包装区域中进行打包处理。

42.或者,如图4所示,可以将所述姿态纠正装置布置在所述包装区域的侧方,具体的,所述agv小车移动到所述包装设备的包装区域中后,在进行捆扎打包前,先通过侧部配置的所述姿态纠正装置对所述agv小车进行姿态纠正,完成纠正处理后,再通过所述包装设备进行捆扎打包。对于此种情况下,货物相对于所述agv小车的姿态要求较低,可以直接纠正货物的姿态,也可以对所述agv小车进行纠正。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。