1.本发明涉及刹车片生产技术领域,尤其是涉及一种刹车片生产线。

背景技术:

2.刹车片一般由钢板、粘接隔热层和摩擦块构成,钢板要经过涂装来防锈,涂装过程用smt-4炉温跟踪仪来检测涂装过程的温度分布来保证质量。其中隔热层是由不传热的材料组成,目的是隔热。摩擦块由摩擦材料、粘合剂组成,刹车时被挤压在刹车盘或刹车鼓上产生摩擦,从而达到车辆减速刹车的目的。

3.在刹车片生产加工中,其有磨削和静电喷涂等工序,现有刹车片生产线对刹车片的加工操作复杂,需要人工进行干预,人力成本高,且在加工时需对刹车片工件进行固定工作,加工设施仅能够实现在一次工序中刹车片的单面进行加工,导致刹车片加工过程复杂,加工效率低下。

技术实现要素:

4.本发明的目的在于克服上述技术不足,提出一种刹车片生产线,解决现有技术中刹车片生产线加工过程复杂,加工效率低下的技术问题。

5.为达到上述技术目的,本发明的技术方案提供一种刹车片生产线,包括:

6.传输单元,传输单元用以输送刹车片;

7.生产加工单元,生产加工单元包括沿传输单元的输送方向依次布置的上料装置、磨削装置、清灰装置及静电喷涂装置,用以依次针对刹车片进行自动上料、磨削、清灰及静电喷涂加工工序;

8.若干固定单元,若干固定单元依次布置于传输单元上方并分别与磨削装置、清灰装置及静电喷涂装置的加工位一一对应,每个固定单元均包括两相对布置的夹紧件及分别与两夹紧件相连接的两翻转件,夹紧件用以驱动两翻转件相对平移,翻转件形成有能够在夹紧件配合驱动下夹紧固定传输单元上的刹车片的夹紧工位及翻转所夹紧刹车片至水平状态的翻转工位。

9.在一些实施例中,上料装置包括第一机架、料仓、送料升降件及推料件,第一机架设于传输单元的一端,料仓设于第一机架的上方,且料仓的顶部形成与传输单元顶部平齐的出料口,送料升降件设于料仓下方且驱动端与料仓相连,用以驱动刹车片突出于料仓,推料件设于料仓背离传输单元的一侧,且推料件的驱动端与料仓对应,用以将突出于料仓的刹车片推至传输单元内。

10.在一些实施例中,磨削装置包括第二机架、升降驱动件及磨削轮,第二机架设于传输单元上方,升降驱动件的驱动端与第二机架相连,第二机架的两侧分别设有两轴承座,磨削轮的两侧分别与两轴承座相连,磨削轮的一侧设有用以驱动磨削轮转动的电机。

11.在一些实施例中,清灰装置包括第三机架、若干除尘喷头及气泵,第三机架设于传输单元上方,若干除尘喷头均匀布置于第三机架下侧并朝向传输单元,气泵设于第三机架

并与每个除尘喷头连通。

12.在一些实施例中,静电喷涂装置包括喷涂架、横向驱动件、涂料箱、静电喷涂电源、传输管及静电喷涂喷枪,喷涂架设于传输单元上方,涂料箱设于喷涂架,涂料箱内涂料泵的输出端通过传输管与静电喷涂喷枪连通,静电喷涂电源与静电喷涂喷枪连接,横向驱动件横向设于喷涂架,且横向驱动件的驱动端与静电喷涂喷枪相连,用以驱动静电喷涂喷枪横向平移。

13.在一些实施例中,固定单元还包括有安装板,安装板中部开设有加工槽,每个夹紧件均包括第一驱动件及第一夹板,第一驱动件设于安装板,第一驱动件的驱动端与第一夹板相连,两个第一夹板相对布置。

14.在一些实施例中,第一夹板包括第一主板及第一滑板,第一主板与第一驱动件的驱动端相连,第一主板的一侧设有第一滑槽,第一滑板一端与第一滑槽连接、另一端与翻转件相连,第一滑槽内沿第一滑槽长度方向并列设有多个第一弹簧,每个第一弹簧的一端与第一滑槽的槽底连接、另一端与滑板相连。

15.在一些实施例中,翻转件包括连接轴、第一翻转夹板及翻转电机,连接轴与第一夹板转动连接,且连接轴的一端与翻转电机的输出轴相连、另一端与翻转夹板连接。

16.在一些实施例中,磨削装置及静电喷涂装置对应的固定单元上还设有两个固定件,两个固定件之间形成的夹紧工位与翻转工位位于同一水平面并相互垂直,每个固定件均包括两个第二驱动件、连接板及第二夹板,两个第二驱动件并列布置并与安装板相连,两个第二驱动件的驱动端均与连接板相连,连接板一侧与第二夹板连接。

17.在一些实施例中,第二夹板包括第二主板及第二滑板,第二滑板与连接板相连,第二主板的一侧设有第二滑槽,第二滑板与第二滑槽滑动连接,第二滑槽内沿第二滑槽长度方向并列设有多个第二弹簧,每个第二弹簧的一端与第二滑槽的槽底连接、另一端与滑板相连。

18.与现有技术相比,本发明的有益效果包括:通过设置的传输单元及沿传输单元的输送方向依次布置的上料装置、磨削装置、清灰装置及静电喷涂装置,使该生产线能够实现经由传输单元的传送下,对刹车片的自动上料、磨削、清灰及静电喷涂工作,利于提高生产加工时的连续性、提高加工效率,并且在磨削装置后设置有清灰装置,能够对磨削产生的粉尘进行清理,便于对刹车片后续的加工;

19.通过设置的布置于传输单元上方并分别与磨削装置、清灰装置及静电喷涂装置的加工位一一对应的固定单元,使利用夹紧件配合翻转件能够实现对传输中的刹车片自动夹紧固定,便于生产加工单元对刹车片的加工,利于提高加工时的稳定性,以避免刹车片加工产生偏差;并且翻转件能够将其所夹紧的刹车片翻转至水平状态,将刹车片翻转后使刹车片另一侧与生产加工单元的其中一加工位对应,能够实现对刹车片的翻转加工,使该生产线的一次工序能够实现对刹车片多面的加工,利于提高生产效率。

附图说明

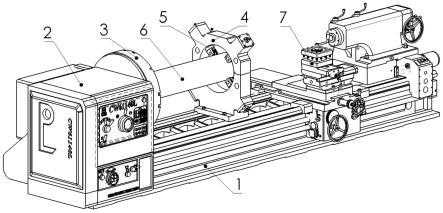

20.图1是本发明刹车片生产线一实施方式的整体正视结构示意图;

21.图2是本发明刹车片生产线一实施方式的固定单元立体结构示意图;

22.图3是本发明刹车片生产线一实施方式的固定单元正视剖面结构示意图;

23.图4是本发明刹车片生产线一实施方式的上料装置剖面结构示意图;

24.图5是本发明刹车片生产线一实施方式的磨削装置剖面结构示意图;

25.图6是本发明刹车片生产线一实施方式的清灰装置剖面结构示意图;

26.图7是本发明刹车片生产线一实施方式的静电喷涂装置剖面结构示意图;

27.图8是本发明刹车片生产线一实施方式的第一夹板及翻转件安装剖面结构示意图;

28.图9是本发明刹车片生产线一实施方式的第二夹板剖面结构示意图。

29.图中:1、传输单元;2、生产加工单元;21、上料装置;211、第一机架;212、料仓;213、送料升降件;214、推料件;22、磨削装置;221、第二机架;222、升降驱动件;223、磨削轮;224、轴承座;23、清灰装置;231、第三机架;232、除尘喷头;233、气泵;24、静电喷涂装置;241、喷涂架;242、横向驱动件;243、涂料箱;244、静电喷涂电源;245、传输管;246、静电喷涂喷枪;3、固定单元;31、夹紧件;311、第一驱动件;312、第一夹板;3121、第一主板;3122、第一滑板;3123、第一弹簧;32、翻转件;321、连接轴;322、翻转夹板;323、翻转电机;33、安装板;331、加工槽;34、固定件;341、第二驱动件;342、连接板;343、第二夹板;3431、第二主板;3432、第二滑板;3433、第二弹簧。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.如图1、图2所示,本发明提供了一种刹车片生产线,包括:传输单元1、生产加工单元2及若干固定单元3,

32.传输单元1用以输送刹车片。

33.生产加工单元2包括沿传输单元1的输送方向依次布置的上料装置21、磨削装置22、清灰装置23及静电喷涂装置24,用以依次针对刹车片进行自动上料、磨削、清灰及静电喷涂加工工序。

34.若干固定单元3依次布置于传输单元1上方并分别与磨削装置22、清灰装置23及静电喷涂装置24的加工位一一对应,每个固定单元3均包括两相对布置的夹紧件31及分别与两夹紧件31相连接的两翻转件32,夹紧件31用以驱动两翻转件32相对平移,翻转件32形成有能够在夹紧件31配合驱动下夹紧固定传输单元1上的刹车片的夹紧工位及翻转所夹紧刹车片至水平状态的翻转工位。

35.本装置中,上料装置21、磨削装置22、清灰装置23及静电喷涂装置24沿传输单元1的输送方向依次布置,传输单元1在输送刹车片时,使刹车片逐一经由上料装置21、磨削装置22、清灰装置23及静电喷涂装置24进行上料、磨削、清灰及静电喷涂加工工序;固定单元3布置于传输单元1上方并分别与磨削装置22、清灰装置23及静电喷涂装置24的加工位一一对应,而固定单元3的翻转件32的初始状态形成为夹紧工位,在刹车片在运输过程中与磨削装置22、清灰装置23及静电喷涂装置24的加工位对应时,夹紧件31能够驱动两翻转件32相对移动靠近并夹紧传输单元1上的刹车片,用以对刹车片进行固定,便于磨削装置22、清灰装置23及静电喷涂装置24分别对刹车片进行的磨削、清灰及静电喷涂加工,并且翻转件32

还具有能够翻转翻转件32所夹紧刹车片至水平状态的翻转工位,将刹车片翻转后使刹车片另一侧与生产加工单元2的其中一加工位对应,实现对刹车片的翻转加工;

36.具体的,本实施例中,传输单元1优先采用皮带输送机进行输送,其具体包括机架、皮带、传送辊及电机,传送辊设置有至少两个并设于机架,皮带套设于传送辊,利用电机驱动传送辊进行转动,从而使皮带具备传输作用,进行刹车片传送。

37.如图2、图3所示,在一些实施例中,固定单元3还包括有安装板33,安装板33中部开设有加工槽331,每个夹紧件31均包括第一驱动件311及第一夹板312,第一驱动件311设于安装板33,第一驱动件311的驱动端与第一夹板312相连,两个第一夹板312相对布置,通过设置的第一驱动件311及第一夹板312,第一驱动件311优先采用电动伸缩杆或气缸,其能够驱动两第一夹板312向相靠近或背离的一侧移动,实现驱动与之相连的翻转件32靠近以夹紧刹车片,通过设置的加工槽331,便于生产加工单元2对固定单元3夹紧的刹车片进行加工。

38.如图4所示,在一些实施例中,上料装置21包括第一机架211、料仓212、送料升降件213及推料件214,第一机架211设于传输单元1的一端,料仓212设于第一机架211的上方,且料仓212的顶部形成与传输单元1顶部平齐的出料口,送料升降件213设于料仓212下方且驱动端与料仓212相连,用以驱动刹车片突出于料仓212,推料件214设于料仓212背离传输单元1的一侧,且推料件214的驱动端与料仓212对应,用以将突出于料仓212的刹车片推至传输单元1内;具体的,推料件214优先采用气缸及推板,气缸的驱动端朝向传输单元1并连接于推板,气缸安装于机架上,送料升降件213也可采用气缸驱动;通过设置的第一机架211、料仓212、送料升降件213及推料件214,使利用送料升降件213能够将刹车片推出料仓212,再利用推料件214将刹车片推至传输单元1,以实现对刹车片的自动上料。

39.如图5所示,在一些实施例中,磨削装置22包括第二机架221、升降驱动件222及磨削轮223,第二机架221设于传输单元1上方,升降驱动件222的驱动端与第二机架221相连,第二机架221的两侧分别设有两轴承座224,磨削轮223的两侧分别与两轴承座224相连,磨削轮223的一侧设有用以驱动磨削轮223转动的电机;具体的,升降驱动件222设置有至少两组,其优先采用气缸进行驱动,升降驱动件222与传输单元1的机架相连,通过设置的第二机架221、升降驱动件222及磨削轮223,使电机能够驱动磨削轮223转动,使磨削轮223在轴承座224的连接下在第二机架221上转动,实现对刹车片的磨削工作,利用升降驱动件222能够驱动磨削轮223上下移动,使磨削轮223能够针对不同高度的刹车片进行磨削工作。

40.如图6所示,在一些实施例中,清灰装置23包括第三机架231、若干除尘喷头232及气泵233,第三机架231设于传输单元1上方,若干除尘喷头232均匀布置于第三机架231下侧并朝向传输单元1,气泵233设于第三机架231并与每个除尘喷头232连通,具体的,将第三机架231连接于传输单元1的机架上,使除尘喷头232正对传输单元1的传送端,通过设置的第三机架231、若干除尘喷头232及气泵233,使气泵233能够经由若干除尘喷头232进行喷气,喷出的高压气体能够将涉车片上磨削产生的粉尘吹落,实现对刹车片的清灰工作。

41.如图7所示,在一些实施例中,静电喷涂装置24包括喷涂架241、横向驱动件242、涂料箱243、静电喷涂电源244、传输管245及静电喷涂喷枪246,喷涂架241设于传输单元1上方,涂料箱243设于喷涂架241,涂料箱243内涂料泵的输出端通过传输管245与静电喷涂喷枪246连通,静电喷涂电源244与静电喷涂喷枪246连接,横向驱动件242横向设于喷涂架

241,且横向驱动件242的驱动端与静电喷涂喷枪246相连,用以驱动静电喷涂喷枪246横向平移,具体的,将喷涂架241连接于传输单元1的机架上,使静电喷涂喷枪246正对传输单元1的传送端,横向驱动件242可采用电动滑轨,能够实现驱动静电喷涂喷枪246横向移动进行喷涂,该结构设置,使粉末涂料由涂料箱243中的涂料泵驱动下借压缩空气气体送入静电喷涂喷枪246,在静电喷涂喷枪246前端加有静电喷涂电源244产生的高压,由于电晕放电,在其附近产生密集的电荷,粉末由静电喷涂喷枪246喷出时,形成带电涂料粒子,它受静电力的作用,被吸到与其极性相反的刹车片上去,随着喷上的粉末增多,电荷积聚也越多,当达到一定厚度时,由于产生静电排斥作用,便不继续吸附,从而使整个刹车片获得一定厚度的粉末涂层。

42.如图2、图8所示,在一些实施例中,第一夹板312包括第一主板3121及第一滑板3122,第一主板3121与第一驱动件311的驱动端相连,第一主板3121的一侧设有第一滑槽,第一滑板3122一端与第一滑槽连接、另一端与翻转件32相连,第一滑槽内沿第一滑槽长度方向并列设有多个第一弹簧3123,每个第一弹簧3123的一端与第一滑槽的槽底连接、另一端与滑板相连,该设置使第一滑板3122通过第一弹簧3123与第一主板3121相连,第一滑板3122还与第一主板3121滑动连接,使第一夹板312具有一定的抗振动性,能够减少在加工过程中生产加工单元2产生振动时对刹车片零件造成的影响;

43.翻转件32包括连接轴321、翻转夹板322及翻转电机323,连接轴321与第一夹板312转动连接,且连接轴321的一端与翻转电机323的输出轴相连、另一端与翻转夹板322连接,具体的翻转电机323可采用摆动电机,翻转电机323一次翻转的行程为90

°

或180

°

,该设置,使翻转电机323能够通过连接轴321驱动翻转夹板322转动,以实现对翻转夹板322所夹持物料的翻转;

44.具体的,连接轴321与翻转夹板322之间组合形成“l”形结构,在初始状态时,翻转夹板322朝向连接轴321下侧,其能够实现将传输单元1上的刹车片夹紧,在翻转时,翻转夹板322会朝向上方转动,从而使其夹紧的刹车片在转动时不会被传输单元1限制。

45.如图2、图9所示,在一些实施例中,磨削装置22及静电喷涂装置24对应的固定单元3上还设有两个固定件34,两个固定件34之间形成的夹紧工位与翻转工位位于同一水平面并相互垂直,每个固定件34均包括两个第二驱动件341、连接板342及第二夹板343,两个第二驱动件341并列布置并与安装板33相连,两个第二驱动件341的驱动端均与连接板342相连,连接板342一侧与第二夹板343连接,通过设置的固定件34,使本实施例中,夹紧件31及翻转件32主要用于对刹车片进行长度方向的固定,而设置的固定件34则能够实现对刹车片进行宽度方向的固定,刹车片在被翻转件32翻转后,其宽度方向便会与固定件34对应,第二驱动件341能够通过连接板342驱动第二夹板343靠近以夹持刹车片,能够实现在翻转后对刹车片的宽度方向的固定,保证了对刹车片加工时的固定效果;

46.第二夹板343包括第二主板3431及第二滑板3432,第二滑板3432与连接板342相连,第二主板3431的一侧设有第二滑槽,第二滑板3432与第二滑槽滑动连接,第二滑槽内沿第二滑槽长度方向并列设有多个第二弹簧3433,每个第二弹簧3433的一端与第二滑槽的槽底连接、另一端与滑板相连,该设置使第二滑板3432通过第二弹簧3433与第二主板3431相连,第二滑板3432还与第二主板3431滑动连接,使第二夹板343具有一定的抗振动性,进一步起到对刹车片零件的减振效果。

47.工作原理:工作人员首先将刹车片放于料仓212,并将该刹车片生产线开启,送料升降件213将刹车片一一顶出料仓212,并经由推料件214推至传输单元1,实现对刹车片的传输,刹车片进入到与磨削装置22对应时,可利用夹紧件31驱动翻转件32将刹车片夹紧,随后利用升降驱动件222调节磨削轮223的位置,利用电机驱动磨削轮223转动对刹车片进行磨削,刹车片的一面磨削完成后,可适量调节磨削轮223的位置,并再使用翻转件32翻转刹车片,使其可对刹车片的另一面进行磨削加工,随后配合固定单元3夹紧刹车片,利用气泵233使除尘喷头232喷气清除粉尘,利用静电喷涂装置24的静电喷涂喷枪246喷涂刹车片,依次实现对刹车片多面的除尘及喷涂工作,生产效率高。

48.本发明通过设置的传输单元1及沿传输单元1的输送方向依次布置的上料装置21、磨削装置22、清灰装置23及静电喷涂装置24,使该生产线能够实现经由传输单元1的传送下,对刹车片的自动上料、磨削、清灰及静电喷涂工作,利于提高生产加工时的连续性、提高加工效率,并且在磨削装置22后设置有清灰装置23,能够对磨削产生的粉尘进行清理,便于对刹车片后续的加工;

49.通过设置的布置于传输单元1上方并分别与磨削装置22、清灰装置23及静电喷涂装置24的加工位一一对应的固定单元3,使利用夹紧件31配合翻转件32能够实现对传输中的刹车片自动夹紧固定,便于生产加工单元2对刹车片的加工,利于提高加工时的稳定性,以避免刹车片加工产生偏差;并且翻转件32能够将其所夹紧的刹车片翻转至水平状态,将刹车片翻转后使刹车片另一侧与生产加工单元2的其中一加工位对应,能够实现对刹车片的翻转加工,使该生产线的一次工序能够实现对刹车片多面的加工,利于提高生产效率。

50.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。