一种mvr热法提硝工艺

技术领域

1.本发明涉及一种制盐的工艺方法,具体涉及一种制盐工艺中一种mvr热法提硝工艺,属于化工技术领域。

背景技术:

2.国内的井矿盐卤水型式以芒硝型卤水占多数,而芒硝型卤水一般na2so4含量较高,用化学法去除很不经济,不能考虑。故芒硝型卤水的生产工艺主要有二种:一是传统的多效蒸发,通过大量的排放母液或洗盐后排放老卤的方式保证盐质,但该法热利用率不高,盐质不高,硝资源浪费严重。二是上世纪九十年代从国外引进的盐硝联产(亦称母液回收法)工艺,该工艺资源利用率高,产品质量好,自动化程度高,但在na2so4含量较高时,热利用率较高的盐系统产出比例下降,能耗较高的盐硝分离系统产出比例上升,导致整套装置的综合能耗随着na2so4含量的上升迅速升高,加之该工艺必须卤水净化,成本进一步增加,在优质不优价的市场大环境下,竞争力低下。为此,探索高硝卤水的节能工艺很有必要。

3.近些年,随着国家环境政策的进步及能源结构的调整,mvr应用异军突起。mvr是机械式蒸汽再压缩技术(mechanical vapor recompression)的简称,是利用蒸发系统自身产生的二次蒸汽及其能量,将低品位的蒸汽经压缩机的机械做功提升为高品位的蒸汽热源。如此循环向蒸发系统提供热能,从而减少对外界能源的需求的一项节能技术,它是目前世界上最节省一次能源的供热系统。多效蒸发时,末效产生的二次蒸汽含有大量的热量,但由于温度低而无法利用,必须耗用大量的冷却水进行冷凝,限制了热效率的提高。而热泵通过机械压缩,将低温的二次蒸汽升压升温并重复利用,故没有末效二次蒸汽的大量热能无法利用之弊端,综合能耗极低,经优化设计的机械压缩式热泵蒸发,其一次能源利用率高于八效蒸发。但热泵的应用亦受多种因素的制约。一是投资较大,一般较多效蒸发高10%以上(若关键设备压缩机等采用国产则可大大降低投资)。二是能源价格的约束。压缩式热泵是以消耗一定量的电能为前提的,电能和燃料的比价对热泵的应用影响很大,而随着化石能源的逐渐减少并趋枯竭,热泵应用的前景光明。现在更有直接用蒸汽驱动的技术,由于减少了热电转换的浪费,热效率更高。三是原料卤水的影响。对于石膏型卤水,卤水净化后,精卤中除了nacl外,杂质含量极微,无需排出大量的母液,故热效率很高;而对于芒硝型卤水,由于精卤中还含有较多的na2so4,故必须配套盐硝分离系统。因为盐硝分离系统消耗较高,从而使得整套装置的热效率降低,且卤水中芒硝含量越高,盐系统排出的母液就越多,盐硝分离系统的比例就越大,整套装置的热效率就越低。

4.热法提硝是国内上世纪80年代初期发展起来的一种提硝工艺,也是利用na2so4在17.9℃以上的逆溶解特性,将制盐排出的高硝老卤升温至100℃左右,在预热后的卤水中加入粉盐或进入硝蒸发罐蒸发浓缩(故也称盐析法),使得升温后naci已不饱和的老卤成为饱和溶液或近饱和溶液,由于na

的同离子效应,na2so4析出而得以盐硝分离,提硝后的母液送回制盐系统生产盐。

5.该法的特点是:热效率较高,回收了冷凝水的余热,抽取二次蒸汽预热,提高了蒸

汽利用率,排盐浓度高,热损失小;生产无水芒硝工艺流程短,卤水不净化,投资省,卤水闭合循环,不排出母液,可降低制盐的卤耗和减轻对环境的污染。缺点是:盐的质量不高、硝的质量较差,由于卤水中的钙镁杂质没有除去,有部分钙镁杂质进入硝罐,因钙镁杂质进入芒硝,用洗涤方法很难除去,硝质提高有困难,使得硝的质量只能达到95%左右甚至更低,商业价值低。因此该工艺未能推广开来,只有蓝天盐化坚持了多年。热法提硝工艺投资省,热利用率高,解决产品质量不高的痼疾,为当务之急。从其原理和运行过程分析,洗盐过程要求老卤na2so4尽可能高,甚至高达70g/l以上,对盐质必然有影响,这对矛盾又难以解决。另外该工艺未采用卤水净化,钙镁杂质对产品质量影响甚大,若采用净化处理,产品质量特别是无水硝质量必然大有改观。但这又得增加投资和运行成本。

6.近些年,随着芒硝价格的大幅下跌以及燃料价格的大幅攀升,曾经风靡一时的盐硝联产工艺消耗高的弊端逐步显现,特别是高硝卤水生产,汽耗居高不下。生死存亡之际,有的企业通过扬弃盐硝联产等工艺的优劣之后的优化和完善,因此重新选择热法提硝工艺,是制盐行业急需解决的技术问题。

技术实现要素:

7.本发明所要解决的技术问题是针对现有技术中热效率低的缺陷,提供一种mvr热法提硝工艺。

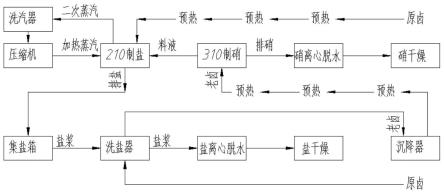

8.本发明包括以下步骤:一种mvr热法提硝工艺,包括以下步骤:原卤或精卤依次通过预热升温后进入盐蒸发罐210,210产生的盐浆排至集盐箱,经洗盐器洗涤后去离心脱水、干燥,盐蒸发罐210产生的二次蒸汽经过洗汽器洗汽和压缩机压缩后重新进入盐蒸发罐210;经过洗盐器洗盐后的老卤去沉降器,沉降器清液经预热升温后进入硝罐310盐析析硝,沉降器底部盐、硝泥也泵入硝罐310,硝罐310的硝浆去离心脱水、干燥,清液则转至盐蒸发罐210。

9.本发明通过下述装置实现,所述的装置包括通过管道依次连接的盐蒸发罐210、集盐箱、洗盐器、离心脱水机和干燥器,洗盐器的老卤出口通过管道连接到沉降器,沉降器的清液出口通过管道与硝罐310的进口连接,沉降器的底部盐和硝泥的出口通过泵和管道与硝器310的进口连接,硝罐310的排硝出口通过管道连接到硝离心脱水机和硝干燥器,硝罐310的料液出口通过管道与盐蒸发罐210的料液进口连接,盐蒸发罐210的二次蒸汽的出口通过管道洗汽器的进口连接,洗汽器的出口通过管道与压缩机的进气口连接,压缩机的出气口通过管道与盐蒸发罐210的蒸汽进口连接。

10.本发明能够联产高质量的盐和na2so4,且热效率高,大大节约了生产成本。

附图说明

11.图1为本发明的工艺流程示意图。

具体实施方式

12.下面结合附图和具体实施例对本发明作进一步的详细说明。

13.如图1所示,本发明本发明包括以下步骤:原卤或精卤依次通过预热升温后进入盐蒸发罐210,210产生的盐浆排至集盐箱,经洗盐器洗涤后去离心脱水、干燥,盐蒸发罐210产

生的二次蒸汽经过洗汽器洗汽和压缩机压缩后重新进入盐蒸发罐210;经过洗盐器洗盐后的老卤去沉降器,沉降器清液经预热升温后进入硝罐310盐析析硝,沉降器底部盐、硝泥也泵入硝罐310,硝罐310的硝浆去离心脱水、干燥,清液则转至盐蒸发罐210。

14.本发明通过下述装置实现,所述的装置包括通过管道依次连接的盐蒸发罐210、集盐箱、洗盐器、离心脱水机和干燥器,洗盐器的老卤出口通过管道连接到沉降器,沉降器的清液出口通过管道与硝罐310的进口连接,沉降器的底部盐和硝泥的出口通过泵和管道与硝器310的进口连接,硝罐310的排硝出口通过管道连接到硝离心脱水机和硝干燥器,硝罐310的料液出口通过管道与盐蒸发罐210的料液进口连接,盐蒸发罐210的二次蒸汽的出口通过管道洗汽器的进口连接,洗汽器的出口通过管道与压缩机的进气口连接,压缩机的出气口通过管道与盐蒸发罐210的蒸汽进口连接。

15.本发明在原有的生产规模(60万吨/年)的基础上,年节约能源费用400多万元,极大地提高了经济效益。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。