1.本发明涉及金属材料表面强化技术领域,具体涉及一种电-磁场耦合激光冲击波强化金属材料表面性能的装置及方法。

2.

背景技术:

3.金属材料在各行各业都获得了广泛的应用。但是在生产生活中,难免会出现因为过度使用或者不恰当的使用方式使得金属材料疲劳寿命的减少,甚至失效,进而造成巨大的安全事故和经济损失。而对金属材料表面性能产生重要影响的因素之一是残余应力。其中,残余压应力可以部分甚至全部抵消拉伸外载,闭合微裂纹,抑制疲劳裂纹源形成,延缓疲劳裂纹扩展,从而提高金属材料表面性能。因此,如何提高金属材料残余压应力幅值及影响层深度具有重要的工程意义。

4.形变强化技术通过改变材料表层的微观组织和诱导高幅值残余压应力来抑制疲劳裂纹的萌生和扩展,是延长结构件疲劳寿命最为有效的方法之一。其中,激光冲击波强化技术作为一种新型的表面形变强化工艺,因其工艺参数可控性好、强化效率高、被处理工件表面完整性好等突出特点,是在极端环境下机械制造的有效方法之一。但是,利用激光冲击波强化对金属材料塑性的增益效果不明显,在特殊情况下还会降低金属材料的塑性。另外,与传统的形变强化技术相类似,激光冲击波诱导的强化效应同样存在削弱现象,在高温环境以及循环载荷作用下,激光冲击波诱导的残余压应力会发生较快的松弛行为。

5.激光冲击波强化技术结合单独电场或者磁场技术对金属材料表面性能的作用已经有了一些成果。公开号为cn 112853086 a的中国专利申请文献公开了一种脉冲电流耦合激光冲击波强化金属材料的方法及装置,该装置主要利用的是高密度脉冲电流作用时的电子流及其热效应,对材料的位错滑移机制、相变机制、再结晶机制产生影响,其电致塑性效应,能够显著提高金属材料的塑性变形能力,减少加工硬化;高强度脉冲磁场辅助表面形变技术,则能利用强磁场将材料原子和分子的排列、匹配、迁移等行为进行改变,这一过程伴随磁畴转动、磁致伸缩效应,引起晶格位错,宏观上表现为材料的组织和性能发生变化。

6.公开号为cn 103628010 a的中国专利申请文献公开了一种提高铝基复合材料塑性变形能力的光磁耦合方法,该方法需要光子与磁场耦合作用20-200s的时间,可以提高铝基复合材料的塑性变形能力;但是金属材料的残余压应力幅值、力学性能增益及其稳定性强化效果在单一能场和特定双场耦合条件下并不明显。

7.

技术实现要素:

8.解决的技术问题:针对现有技术中存在的问题,本发明提出一种电-磁场耦合激光冲击波强化金属材料表面性能的装置及方法,在激光冲击波改善金属材料表面的质量和表

层残余应力分布的同时,利用高密度脉冲作用时的电子流及其热效应、磁场的磁致伸缩效应对金属材料的耦合影响,更加高效的引入更大的表层残余应力,通过多场耦合的共同作用,提高金属材料残余压应力幅值及影响层深度,进一步提高金属材料的耐磨性、耐腐蚀性等性能,实现金属材料疲劳寿命的提高。

9.技术方案:一种电-磁场耦合激光冲击波强化金属材料表面性能的装置,包括激光冲击强化组件、脉冲电-磁场耦合处理组件和电源组件,所述激光冲击强化组件包括计算机系统、激光控制器、脉冲激光器、反光镜、凸透镜、约束层、吸收层、试样、绝缘层和试样支撑台,其中约束层、吸收层、试样、绝缘层从上到下依次设于试样支撑台上表面,凸透镜设于约束层正上方,所述反光镜倾斜135

°

角设于凸透镜的正上方且其镜面能够反射脉冲激光器发射的激光,反光镜的中心、凸透镜的中心与约束层的中心同轴,反光镜用于将脉冲激光器发射的激光透过凸透镜、约束层和吸收层垂直反射至试样上表面;所述计算机系统与激光控制器的控制信号输入端连接,激光控制器的控制信号输出端与脉冲激光器的信号输入端连接;所述脉冲电-磁场耦合处理组件包括工作台、滑动轨道、两个电极夹持座、两个电磁夹持座、脉冲电场处理组件和脉冲磁场处理组件;所述工作台为长方形工作台,所述试样支撑台底端设于工作台上表面中心,所述滑动轨道沿试样支撑台两端延伸设置于工作台的台面,且滑动轨道沿工作台的长度方向;两端滑动轨道上分别滑动设有电磁夹持座和电极夹持座,其中两个电极夹持座轴对称分布,两个电磁夹持座轴对称分布,且电磁夹持座靠近试样支撑台;所述脉冲电场处理组件包括两个电极柱和两个可拆卸电极夹头,所述两个电极柱的一端分别与两个电极夹持座连接,另一端分别与两个可拆卸电极夹头连接,且两个可拆卸电极夹头相对设置,两个可拆卸电极夹头用于夹持试样;所述脉冲磁场处理组件包括两个磁场发生线圈,所述两个磁场发生线圈分别与两个电磁夹持座连接,两个磁场发生线圈中间相对位置为试样处理位置;所述电极柱和磁场发生线圈的轴心线位于同一平面同一方向;所述电源组件包括电场发生电源和磁场发生电源,电场发生电源的正负极分别与两个电极柱电连接,磁场发生电源的正负极分别与两个磁场发生线圈电连接。

10.作为优选,所述两个电极夹持座和两个电磁夹持座通过丝杆、电机、气缸、液压缸一种或多种驱动方式在滑动轨道上滑动。

11.作为优选,所述两个电极夹持座和两个电磁夹持座底部通过与之固连的滑动轴承与滑动轨道滑动连接,两个电极夹持座和两个电磁夹持座安装有齿条,所述滑动轨道上安装有与齿条啮合的齿轮,所述齿轮连接驱动电机,由齿轮带动两个电极夹持座同步沿滑动轨道移动和两个电磁夹持座同步沿滑动轨道移动,所述电源组件还包括电机电源,电机电源与驱动电机电连接。

12.作为优选,所述电-磁场耦合激光冲击波强化金属材料表面性能的装置还包括冷却组件,所述冷却组件包括第一冷却机、第二冷却机、两组第一冷却管路和一组第二冷却管路,所述两组第一冷却管路分别设于两个磁场发生线圈底部并且与第一冷却机连通,由第一冷却机提供冷却液,所述一组第二冷却管路设于磁场发生电源的底部并且与第二冷却机连通,由第二冷却机提供冷却液,所述电源组件还包括冷却机电源,第一冷却机、第二冷却机分别与冷却机电源电连接。

13.作为优选,所述电-磁场耦合激光冲击波强化金属材料表面性能的装置还包括运动控制器,所述计算机系统分别与运动控制器、电源组件、冷却组件的信号输入端连接,运动控制器的信号输出端与驱动电机的信号输入端连接。

14.上述装置一种电-磁场耦合激光冲击波强化金属材料表面性能的方法,步骤如下:步骤一.对金属材料表面进行打磨和抛光,最后在工业酒精溶液中进行超声波清洗后晾干得试样备用;步骤二. 将试样放置到两个电极柱之间,然后移动电极夹持座,使金属材料位于装置中部,然后通过电极夹头夹持固定;步骤三. 控制电磁夹持座在滑动轨道上移动使磁场发生线圈到需要的处理位置;步骤四. 启动电场发生电源、磁场发生电源和冷却组件,在冷却组件的冷却作用下同时完成脉冲磁场与脉冲电场的有效耦合,完成对工件的电磁耦合处理;以试样的最大屈服强度和断裂延伸率为优化目标,利用响应面优化法确定试样最优的脉冲电磁耦合处理工艺参数;步骤五. 在最优的工艺参数下对试样进行电磁耦合处理,同时利用霍普金森压杆实验或数值模拟分析,获得金属材料的动态屈服强度;步骤六. 结合金属材料的动态屈服强度以及金属材料表面初始状态下的残余应力,求解金属材料的雨贡纽弹性极限,进而确定激光冲击波峰值压力,根据激光冲击波峰值压力公式,确定最优的激光功率密度,根据激光功率密度确定激光能量、激光脉冲宽度以及激光光斑直径的参数组合;步骤七. 将激光冲击波试样放置在试样支撑台上,并将激光吸收层和约束层依次放置在试样的上表面;在最优的脉冲电磁耦合处理工艺参数下对试样进行处理;随即开启脉冲激光器,在最优的激光功率密度下对试样进行激光冲击波强化处理;步骤八. 激光冲击波强化处理后,切断电源组件,关闭脉冲激光器;然后取下试样,去除试样表面残留的吸收层和约束层,后续开展试样微观组织、残余应力以及机械性能的测试分析。

15.作为优选,所述金属材料为高熵合金、钛合金、镁合金、铝合金、镍基合金或铜合金。

16.作为优选,所述吸收层为80~120 μm厚的铝箔、约束层为蓝宝石玻璃或者k9玻璃,绝缘层为10 mm厚的橡胶。

17.作为优选,所述步骤四中脉冲电场处理工艺参数为:脉冲频率为 50~ 10000 hz、峰值电流为 20~50000 a、脉宽 10~5000 μs、脉冲时间为10 ~ 1000 s;脉冲磁场处理工艺参数为:脉冲频率为 100~1000 hz、峰值磁感应强度为 1~10 t、脉宽 50~5000 μs、脉冲时间为10~1000 s。

18.作为优选,所述步骤七中激光冲击波强化的工艺参数为:激光脉宽为10~100 ns,激光功率密度为10~30 gw/cm2,激光光斑直径为1、2或3 mm,激光光斑搭接率为25%、50%或75%,激光冲击波次数为1、3或5次。

19.有益效果:1、本发明用脉冲电场引起的电致塑性变形、脉冲磁场引起的磁致伸缩效应和激光冲击波诱导的超高应变率塑性变形的耦合效应提高残余压应力的幅值和深度,获得更加优异的综合力学性能;

2、本发明在同一工作台上设置电极柱和磁场发生线圈,使金属材料能够在一个装置上接受脉冲电场-脉冲磁场同轴处理:同时采用滑动轨道的设计,使电极柱和磁场发生线圈均能在工作台上移动,加大了金属材料的处理空间,也提高了适用范围,能够处理不同尺寸不同形状的金属材料;3、本发明采用两个电极柱通过电极夹头夹持金属材料的设计,同时采用可拆卸的电极夹头,可以根据金属材料形状尺寸等的不同选取不同的电极夹头,夹持更加稳定;本发明为进一步改善金属材料表层残余应力分布及力学性能,提出利用脉冲耦合电-磁场等外场技术来对金属材料微观改性,提升金属材料的物理特性(例如硬度、塑性、耐磨性等),延长工件的使用寿命,这也是材料处理领域新的研究方向,目前技术尚不成熟。并且相比于其他化学方法处理金属材料,电磁处理金属材料具有处理时间短、提升效果明显等优点,且外场处理能减少化学污染,是一种更快捷、高效、环保的金属材料改性方法,具有广阔的应用前景。

20.附图说明

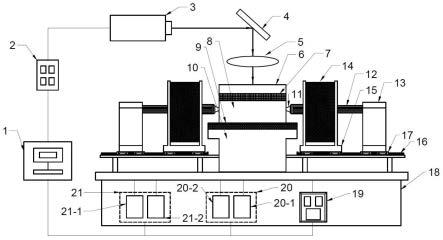

21.图1为本发明一种电-磁场耦合激光冲击波强化金属材料表面性能的装置结构示意图;图2为本发明脉冲电-磁场耦合处理组件的俯视结构示意图。

22.图中,各数字标号代表如下:1.计算机系统;2.激光控制器;3.脉冲激光器;4.反光镜;5.凸透镜;6.约束层;7.吸收层;8.试样;9.绝缘层;10.试样支撑台;11.电极夹头;12.电极柱;13.电极夹持座;14.磁场发生线圈;15.电磁夹持座;16.滑动轨道;17.滑动轴承;18.工作台;19.运动控制器;20.电源组件;20-1.电场发生电源;20-2.磁场发生电源;21.冷却组件;21-1.第一冷却机;21-2.第二冷却机。

23.具体实施方式

24.下面结合附图和具体实施例对本发明作进一步描述。

25.实施例1一种电-磁场耦合激光冲击波强化金属材料表面性能的装置,参见图1和图2,包括激光冲击强化组件、脉冲电-磁场耦合处理组件和电源组件20。

26.所述激光冲击强化组件包括计算机系统1、激光控制器2、脉冲激光器3、反光镜4、凸透镜5、约束层6、吸收层7、试样8、绝缘层9和试样支撑台10,其中约束层6、吸收层7、试样8、绝缘层9从上到下依次设于试样支撑台10上表面,凸透镜5设于约束层6正上方,所述反光镜4倾斜135

°

角设于凸透镜5的正上方且其镜面能够反射脉冲激光器3发射的激光,反光镜4的中心、凸透镜5的中心与约束层6的中心同轴,反光镜4用于将脉冲激光器3发射的激光透过凸透镜5、约束层6和吸收层7垂直反射至试样8上表面;所述计算机系统1与激光控制器2的控制信号输入端连接,激光控制器2的控制信号输出端与脉冲激光器3的信号输入端连接。

27.所述脉冲电-磁场耦合处理组件包括工作台18、滑动轨道16、两个电极夹持座13、

两个电磁夹持座15、脉冲电场处理组件和脉冲磁场处理组件。所述工作台18为长方形工作台,所述试样支撑台10底端设于工作台18上表面中心,所述滑动轨道16沿试样支撑台10两端延伸设置于工作台18的台面,且滑动轨道16沿工作台18的长度方向。两端滑动轨道16上分别滑动设有电磁夹持座15和电极夹持座13,其中两个电极夹持座13轴对称分布,两个电磁夹持座15轴对称分布,且电磁夹持座15靠近试样支撑台10。所述脉冲电场处理组件包括两个电极柱12和两个可拆卸电极夹头11,所述两个电极柱12的一端分别与两个电极夹持座13连接,另一端分别与两个可拆卸电极夹头11连接,且两个可拆卸电极夹头11相对设置,两个可拆卸电极夹头11用于夹持试样8。所述脉冲磁场处理组件包括两个磁场发生线圈14,所述两个磁场发生线圈14分别与两个电磁夹持座15连接,两个磁场发生线圈14中间相对位置为试样8处理位置。所述电极柱12和磁场发生线圈14的轴心线位于同一平面同一方向。

28.所述电源组件20包括电场发生电源20-1和磁场发生电源20-2,电场发生电源20-1的正负极分别与两个电极柱12电连接,磁场发生电源20-2的正负极分别与两个磁场发生线圈14电连接。

29.上述装置一种电-磁场耦合激光冲击波强化金属材料表面性能的方法,步骤如下:步骤一.对金属材料表面进行打磨和抛光,最后在工业酒精溶液中进行超声波清洗后晾干得试样8备用;步骤二. 将试样8放置到两个电极柱12之间,然后移动电极夹持座13,使金属材料位于装置中部,然后通过电极夹头11夹持固定;步骤三. 控制电磁夹持座15在滑动轨道16上移动使磁场发生线圈14到需要的处理位置;步骤四. 启动电场发生电源20-1、磁场发生电源20-2和冷却组件21,在冷却组件21的冷却作用下同时完成脉冲磁场与脉冲电场的有效耦合,完成对工件的电磁耦合处理;以试样的最大屈服强度和断裂延伸率为优化目标,利用响应面优化法确定试样8最优的脉冲电磁耦合处理工艺参数;步骤五. 在最优的工艺参数下对试样8进行电磁耦合处理,同时利用霍普金森压杆实验或数值模拟分析,获得金属材料的动态屈服强度;步骤六. 结合金属材料的动态屈服强度以及金属材料表面初始状态下的残余应力,求解金属材料的雨贡纽弹性极限,进而确定激光冲击波峰值压力,根据激光冲击波峰值压力公式,确定最优的激光功率密度;步骤七. 将激光冲击波试样8放置在试样支撑台10上,并将激光吸收层7和约束层6依次放置在试样8的上表面;在最优的脉冲电磁耦合处理工艺参数下对试样8进行处理;随即开启脉冲激光器3,在最优的激光功率密度下对试样8进行激光冲击波强化处理;步骤八. 激光冲击波强化处理后,切断电源组件20,关闭脉冲激光器3;然后取下试样8,去除试样8表面残留的吸收层7和约束层6,后续开展试样微观组织、残余应力以及机械性能的测试分析。

30.实施例2同实施例1,区别在于,所述两个电极夹持座13和两个电磁夹持座15通过丝杆、电机、气缸、液压缸一种或多种驱动方式在滑动轨道16上滑动。

31.所述两个电极夹持座13和两个电磁夹持座15底部通过与之固连的滑动轴承17与滑动轨道16滑动连接。所述两个电极夹持座13和两个电磁夹持座15安装有齿条,所述滑动轨道16上安装有与齿条啮合的齿轮,所述齿轮连接驱动电机,由齿轮带动两个电极夹持座13同步沿滑动轨道移动和两个电磁夹持座15同步沿滑动轨道移动,所述电源组件还包括电机电源,电机电源与驱动电机电连接。相较于直接固定材料处理位置,本发明使金属材料能够在一个装置上接受脉冲电场-脉冲磁场同轴处理:同时采用滑动轨道16的设计,使电极柱12和磁场发生线圈14均能在工作台上移动,加大了金属材料的处理空间,也提高了适用范围,能够处理不同尺寸不同形状的金属材料;同时采用可拆卸的电极夹头11,可以根据金属材料形状尺寸等的不同选取不同的电极夹头,夹持更加稳定,使得在激光冲击以及脉冲电场与磁场耦合下保持实验的稳定性。

32.所述电-磁场耦合激光冲击波强化金属材料表面性能的装置还包括冷却组件21,所述冷却组件21包括第一冷却机21-1、第二冷却机21-2、两组第一冷却管路和一组第二冷却管路,所述两组第一冷却管路分别设于两个磁场发生线圈底部并且与第一冷却机21-1连通,由第一冷却机21-1提供冷却液,所述一组第二冷却管路设于磁场发生电源20-2的底部并且与第二冷却机21-2连通,由第二冷却机21-2提供冷却液,所述电源组件20还包括冷却机电源,第一冷却机21-1、第二冷却机21-2分别与冷却机电源电连接。

33.所述电-磁场耦合激光冲击波强化金属材料表面性能的装置还包括运动控制器19,所述计算机系统1分别与运动控制器19、电源组件20、冷却组件21的信号输入端连接,运动控制器19的信号输出端与驱动电机的信号输入端连接。

34.所述金属材料为高熵合金、钛合金、镁合金、铝合金、镍基合金或铜合金。

35.所述吸收层7为80~120 μm厚的铝箔、约束层6为蓝宝石玻璃或者k9玻璃,绝缘层9为10 mm厚的橡胶。

36.所述步骤四中脉冲电场处理工艺参数为:脉冲频率为 50~ 10000 hz、峰值电流为 20~50000 a、脉宽 10~5000 μs、脉冲时间为10 ~ 1000 s;脉冲磁场处理工艺参数为:脉冲频率为 100~1000 hz、峰值磁感应强度为 1~10 t、脉宽 50~5000 μs、脉冲时间为10~1000 s。

37.所述步骤七中激光冲击波强化的工艺参数为:激光脉宽为10~100 ns,激光功率密度为10~30 gw/cm2,激光光斑直径为1、2或3 mm,激光光斑搭接率为25%、50%或75%,激光冲击波次数为1、3或5次。

38.实施例3同实施例2,区别在于,所述试样8为尺寸为160 mm

×

80 mm

×

80 mm的长方形钛合金试样。所述脉冲激光器为spitlight2000脉冲nd:yag固体激光器。所述电极柱材料为铜,磁场发生线圈为gm1f/3f亥姆霍兹磁场发生线圈。

39.具体利用所述装置一种电-磁场耦合激光冲击波强化金属材料表面性能的方法,步骤如下:步骤一.试样制备,将尺寸为160mm

×

80mm

×

80mm的长方形钛合金试样金属材料表面进行打磨和抛光并检查是否存在裂痕,检查完毕后在工业酒精溶液中进行超声波清洗后晾干备用;步骤二.将金属材料放置到两个电极柱12之间,然后移动电极夹持座13,使金属材

料位于装置中部,然后通过电极夹头11夹持固定;步骤三.控制电磁夹持座15在滑动轨道16上移动使磁场发生线圈14到需要的处理位置(待强化区域的位置);步骤四.启动电场发生电源20-1、磁场发生电源20-2和冷却组件21,在冷却组件21的冷却作用下同时完成脉冲磁场与脉冲电场的有效耦合,完成对工件的电磁耦合处理;以试样的最大屈服强度和断裂延伸率为优化目标,利用响应面优化法确定试样最优的电磁耦合处理工艺参数;其中,脉冲电场处理工艺参数为:脉冲频率为 5000 hz、峰值电流为 20000 a、脉宽 2000 μs、脉冲时间为500 s,脉冲磁场处理工艺参数为:脉冲频率为 500 hz、峰值磁感应强度为 5 t、脉宽 2000 μs、脉冲时间为500 s。

40.步骤五.在最优的工艺参数下,对试样进行电磁耦合处理,同时利用霍普金森压杆对试样进行测试,获得金属材料的动态屈服强度;步骤六.结合金属材料的动态屈服强度以及金属材料表面初始状态下的残余应力,求解金属材料的雨贡纽弹性极限,进而可确定激光冲击波峰值压力,根据激光冲击波峰值压力公式,确定激光功率密度,根据激光功率密度确定激光能量、激光脉冲宽度以及激光光斑直径的参数组合;步骤七.将激光冲击波试样放置在试样支撑台10上,并将激光吸收层7和约束层6依次放置在试样的表面;在最优的电磁耦合处理工艺参数下对试样进行处理;随即开启脉冲激光器,在最优的激光功率密度下对试样进行激光冲击波强化处理;其中,激光冲击波的工艺参数为:激光脉宽为20 ns,激光功率密度为10.5 gw/cm2,激光光斑直径为3 mm,激光光斑搭接率为50%,激光吸收层为100 μm厚的铝箔,激光能量约束层为蓝宝石玻璃或者k9玻璃,激光冲击波次数为3次。

41.步骤八.激光冲击波强化处理后,切断电源组件20,关闭脉冲激光器;然后取下试样,去除试样表面残留的吸收层和约束层,后续开展试样微观组织、残余应力以及机械性能的测试分析。与单一脉冲电场或脉冲磁场耦合激光冲击波强化技术相比,电-磁场耦合激光冲击波强化试样的疲劳寿命分别提高了约21%和28%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。