1.本发明涉及汽车骨架强度检测技术领域,特别涉及一种汽车用铝合金骨架强度检测装置。

背景技术:

2.汽车用铝合金骨架包括车身骨架、车门骨架、保险杠骨架等,其中车门骨架、车身骨架的前后两侧均连接有防撞梁骨架,防撞梁是用来在车辆受到碰撞时吸收碰撞能量的一种装置,由主梁、吸能盒与连接汽车的安装板组成,主梁、吸能盒都可以在车辆发生低速碰撞时有效吸收碰撞能量,尽可能减小撞击力对车身纵梁的损害,发挥它对车辆的保护作用,因此在生产时防撞梁主梁的强度性能检测是尤为重要的。

3.现有的汽车用铝合金主梁骨架强度检测设备按照检测方式的不同分为两种,一种是采用统一调节重量的方式对主梁进行检测,另一种是采用单次单个调节重量的方式对主梁进行检测,难以实现快速转换统一与单独调节主梁受到的冲击重量的功能,使得主梁在检测的过程中调节较为繁琐,同时难以直观的观察同一批主梁受到不同重量冲击时的变形情况。

技术实现要素:

4.为了解决上述问题,本发明采用以下技术方案,一种汽车用铝合金骨架强度检测装置,包括两个t型架,所述t型架为倒t型结构,两个t型架的相对面安装有用于固定主体梁的固定组件,其中一个t型架的顶部安装有沿其长度方向均匀排布且为倒l型结构的l型支架,l型支架上安装有检测机构。

5.所述检测机构包括开设在l型支架竖直段的导向槽,导向槽内滑动连接有z型导杆,z型导杆远离l型支架的一端安装有承重盒,承重盒的底部安装有均匀排布的定位块,且承重盒的中部固定安装有固定加重块,固定加重块的顶部安装有导向筒,多个l型支架的顶部通过与其固定连接的耳板共同转动连接有卷绕轴,卷绕轴的侧壁沿其轴向套设有均匀排布的卷绕圈,卷绕圈上卷绕有绳索,绳索贯穿l型支架并穿入导向筒后与固定加重块相连接,相邻两个定位块之间放置有移动加重块,承重盒内安装有对移动加重块进行限位的限位组件,多个承重盒上共同安装有调重组件。

6.优选的,所述调重组件包括安装在相邻两个l型支架竖直段之间的t型板,t型板远离l型支架竖直段的一端共同安装有沿其长度方向对称布置的支撑板,两个支撑板分别位于承重盒沿其长度方向分布的两个侧壁的正上方,移动加重块的顶部安装有吊板,吊板上开设有对称布置的插孔,支撑板上滑动连接有沿其长度方向均匀排布的多组插杆,每组插杆由两个插杆组成,插杆与插孔一一对应,同组的两个插杆远离吊板的一端共同安装有带动板,两个支撑板之间转动连接有沿其长度方向均匀排布的调节杆,调节杆的两端分别贯穿两个支撑板后与相对应的带动板通过螺纹配合的方式相连接,带动板上安装有连接件,连接件用于连接多个带动板。

7.优选的,所述连接件包括相邻两个带动板相对端的两侧均安装的挡条,两个支撑板之间转动安装有对称布置的旋转杆,旋转杆的两端分别贯穿两个支撑板后与靠近支撑板端部的带动板滑动连接,旋转杆上开设有卡滑槽,旋转杆上滑动套设有对称布置且位于带动板两侧的卡条,卡条与卡滑槽滑动配合,卡条与连接旋转杆的带动板转动连接,t型板上开设有滑动槽,滑动槽上共同滑动连接有移动架,移动架靠近调节杆的端面转动连接有沿其长度方向均匀排布的带动轴,带动轴之间通过链轮链条传动连接,调节杆靠近带动轴的一端开设有米字型槽,带动轴上开设有与米字型槽卡接配合的卡接槽。

8.优选的,所述限位组件包括开设在承重盒长度方向内壁的弹簧槽,弹簧槽内通过限位弹簧安装有挡片,挡片远离限位弹簧的一端顶部为弧形结构,两个支撑板之间安装有对称布置位于固定加重块两侧的吊架,吊架的下端安装有沿其长度方向均匀排布用于抵推挡片的挡杆,挡杆的下端靠近挡片端面为弧形结构,挡杆与移动加重块交错排布。

9.优选的,两个所述支撑板的相对面均安装有沿其长度方向均匀排布的限位架,限位架位于吊板的正上方,限位架上安装有沿其长度方向均匀排布的多组定位板,每组定位板由两个底部为弧形结构的定位板组成,每组的两个定位板分别位于吊板的两侧。

10.优选的,所述固定组件包括沿t型架长度方向均匀安装的固定架,固定架由水平段以及与水平段顶部相连接的两个竖直段组成,固定架的水平段远离其竖直段的一端与t型架固定连接,固定架的两个竖直段相对面开设有移动槽,移动槽内通过挤压弹簧安装有预固板,预固板的底部安装有导向块,固定架上开设有导向块滑动连接的滑移槽,预固板的顶部为弧形结构,两个预固板的相对面安装有对主体梁进行支撑的弧形块,固定架上开设有滑压槽,沿t型架长度方向排布的滑压槽上共同滑动连接有挤推板,挤推板上安装有对主体梁进行抵紧固定的抵固板。

11.优选的,两个所述t型架上共同安装有防护架,防护架为匚型结构,两个t型架的竖直段均位于防护架内,防护架的开口处铰接有透明材质的防护门板,防护门板位于远离l型支架一侧的t型架上。

12.优选的,所述固定架的底部与t型架之间安装有加强肋。

13.本发明的有益效果在于:

14.1.本发明所设计的一种汽车用铝合金骨架强度检测装置,通过检测机构对不同批次的主体梁进行强度得检测,使得不同批次的主体梁的变形程度形成明显的对比,从而有效的区分出哪个批次的主体梁性能最佳,同时也可以对同一批的主体梁在不同重量冲击下进行性能检测,通过观察主体梁的变形情况,直观的得到主体梁在冲击作用下发生变形的情况。

15.2.本发明中的预固板在挤压弹簧的弹力推动作用下挤压主体梁,而主体梁在其端部的两个预固板的作用下得到预固定,以便于对多个主体梁进行统一固定,提高了主体梁的固定效率。

16.3.本发明中的承重盒在下落脱离挡杆时,挡片移出对移动加重块进行限位,防止移动加重块在下落的过程中因重力不同的原因与承重盒发生脱离。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

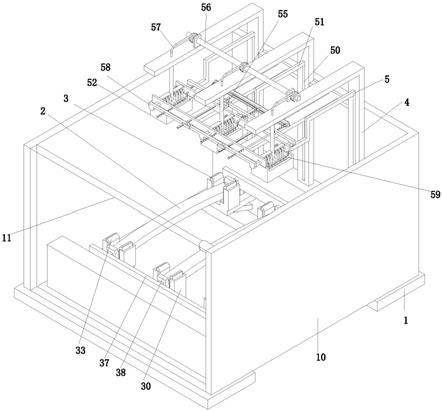

18.图1是本发明的立体结构示意图。

19.图2是本发明固定组件的立体结构示意图。

20.图3是本发明固定组件的剖视图。

21.图4是本发明检测机构的立体结构示意图。

22.图5是本发明承重盒、移动加重块、限位组件的立体结构示意图。

23.图6是本发明调节杆与米字型槽的结构示意图。

24.图7是本发明卡接槽与带动轴的结构示意图。

25.图8是本发明承重盒的剖视示意图。

26.图中:1、t型架;10、防护架;11、防护门板;2、主体梁;3、固定组件;30、固定架;301、加强肋;31、移动槽;32、挤压弹簧;33、预固板;34、导向块;35、弧形块;37、挤推板;38、抵固板;4、l型支架;5、检测机构;50、导向槽;51、z型导杆;52、承重盒;53、定位块;54、固定加重块;55、导向筒;56、卷绕轴;57、绳索;58、调重组件;580、t型板;581、支撑板;582、吊板;583、插杆;584、带动板;585、调节杆;502、挡条;503、旋转杆;504、卡条;505、移动架;506、带动轴;507、米字型槽;508、卡接槽;510、限位架;511、定位板;59、限位组件;590、弹簧槽;591、挡片;592、限位弹簧;593、吊架;594、挡杆;501、移动加重块。

具体实施方式

27.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

28.参阅图1,一种汽车用铝合金骨架强度检测装置,包括两个t型架1,所述t型架1为倒t型结构,两个t型架1的相对面安装有用于固定主体梁2的固定组件3,其中一个t型架1的顶部安装有沿其长度方向均匀排布且为倒l型结构的l型支架4,l型支架4上安装有检测机构5。

29.参阅图1,两个所述t型架1上共同安装有防护架10,防护架10为匚型结构,两个t型架1的竖直段均位于防护架10内,防护架10的开口处铰接有透明材质的防护门板11,防护门板11位于远离l型支架4一侧的t型架1上,防护架10与防护门板11均用于防护,防止在主体梁2检测的过程中断裂产生的碎屑飞溅而伤到工作人员,同时防护门板11也便于观察主体梁2的强度检测情况。

30.参阅图2与图3,所述固定组件3包括沿t型架1长度方向均匀安装的固定架30,固定架30由水平段以及与水平段顶部相连接的两个竖直段组成,固定架30的水平段远离其竖直段的一端与t型架1固定连接,固定架30的两个竖直段相对面开设有移动槽31,移动槽31内通过挤压弹簧32安装有预固板33,预固板33的底部安装有导向块34,固定架30上开设有导向块34滑动连接的滑移槽,预固板33的顶部为弧形结构,两个预固板33的相对面安装有对主体梁2进行支撑的弧形块35,固定架30上开设有滑压槽,沿t型架1长度方向排布的滑压槽上共同滑动连接有挤推板37,挤推板37上安装有对主体梁2进行抵紧固定的抵固板38。

31.将主体梁2从同一固定架30上的两个预固板33上方之间放入,预固板33在挤压弹簧32的弹力推动作用下挤压主体梁2,使主体梁2得到预固定,以便于对多个主体梁2进行统一固定,之后通过外部驱动电动滑块带动挤推板37与抵固板38移动,使得两侧的抵固板38将主体梁2的两端抵紧固定,防止在检测的过程中主体梁2发生移动,导致检测不准确的问

题。

32.参阅图2,所述固定架30的底部与t型架1之间安装有加强肋301,加强肋301用于加强固定架30的支撑效果。

33.参阅图1、图4与图8,所述检测机构5包括开设在l型支架4竖直段的导向槽50,导向槽50内滑动连接有z型导杆51,z型导杆51远离l型支架4的一端安装有承重盒52,承重盒52的底部安装有均匀排布的定位块53,且承重盒52的中部固定安装有固定加重块54,固定加重块54的顶部安装有导向筒55,多个l型支架4的顶部通过与其固定连接的耳板共同转动连接有卷绕轴56,卷绕轴56的侧壁沿其轴向套设有均匀排布的卷绕圈,卷绕圈上卷绕有绳索57,绳索57贯穿l型支架4并穿入导向筒55后与固定加重块54相连接,相邻两个定位块53之间放置有移动加重块501,承重盒52内安装有对移动加重块501进行限位的限位组件59,多个承重盒52上共同安装有调重组件58。

34.定位块53用于对移动加重块501的放置进行导向定位,以便于移动加重块501顺利的进入承重盒52内,在检测时,通过调重组件58对移动加重块501进行限位调节,从而使得承重盒52内的重量得到调节,之后在检测时,卷绕轴56不再对绳索57进行卷绕,绳索57在承重盒52重力的作用下快速向下移动,对主体梁2的抗冲击强度进行检测。

35.参阅图4与图5,所述调重组件58包括安装在相邻两个l型支架4竖直段之间的t型板580,t型板580远离l型支架4竖直段的一端共同安装有沿其长度方向对称布置的支撑板581,两个支撑板581分别位于承重盒52沿其长度方向分布的两个侧壁的正上方,移动加重块501的顶部安装有吊板582,吊板582上开设有对称布置的插孔,支撑板581上滑动连接有沿其长度方向均匀排布的多组插杆583,每组插杆583由两个插杆583组成,插杆583与插孔一一对应,同组的两个插杆583远离吊板582的一端共同安装有带动板584,两个支撑板581之间转动连接有沿其长度方向均匀排布的调节杆585,调节杆585的两端分别贯穿两个支撑板581后与相对应的带动板584通过螺纹配合的方式相连接,带动板584上安装有连接件,连接件用于连接多个带动板584。

36.通过外部卷绕电机带动卷绕轴56转动,卷绕轴56对绳索57进行卷绕,使得导向筒55与l型支架4抵紧,此时根据需要选择是否通过连接件将多个调节杆585连接,当需要对多个承重盒52内的重量进行同步调节时,通过连接件将多个调节杆585进行连接,转动其中一个调节杆585后,其余调节杆585进行同步转动,当需要对承重盒52内的重量进行单独调节时,调节杆585之间不通过连接件连接,此时转动对应的调节杆585,调节杆585通过与带动板584的螺纹配合使得带动板584移动,带动板584带动插杆583移动,从而将插杆583移出或插入相对应的插孔内,从而实现对吊板582下侧的移动加重块501的固定或不固定,以调节承重盒52向下移动时的重量,然后通过检测机构5对主体梁2进行检测。

37.参阅图4、图6与图7,所述连接件包括相邻两个带动板584相对端的两侧均安装的挡条502,两个支撑板581之间转动安装有对称布置的旋转杆503,旋转杆503的两端分别贯穿两个支撑板581后与靠近支撑板581端部的带动板584滑动连接,旋转杆503上开设有卡滑槽,旋转杆503上滑动套设有对称布置且位于带动板584两侧的卡条504,卡条504与卡滑槽滑动配合,卡条504与连接旋转杆503的带动板584转动连接,t型板580上开设有滑动槽,滑动槽上共同滑动连接有移动架505,移动架505靠近调节杆585的端面转动连接有沿其长度方向均匀排布的带动轴506,带动轴506之间通过链轮链条传动连接,调节杆585靠近带动轴

506的一端开设有米字型槽507,带动轴506上开设有与米字型槽507卡接配合的卡接槽508。

38.对同一批的主体梁2在不同重量冲击下进行强度性能检测时,可以单独调节每个调节杆585,从而将每个承重盒52内的重量调节至不同,通过观察主体梁2的变形情况,直观的判断主体梁2在多大的重量冲击作用下发生变形。

39.对不同批次的主体梁2在同一重量冲击下进行强度检测时,转动旋转杆503,带动与其相连接的两个卡条504旋转至相邻带动板584上的挡条502的上方,从而使得多个带动板584在卡条504的限位作用下得到连接,之后再通过外部驱动设备(如电动滑块)带动移动架505与带动轴506向调节杆585移动,使得带动轴506上的米字型槽507与卡接槽508插接配合,从而实现带动轴506与调节杆585之间的连接,通过将带动轴506与调节杆585设置为可拆卸连接,使得多个调节杆585既可同步进行转动,又可单独进行转动,通过与其中一个带动轴506相连接的外部驱动旋转电机带动带动轴506转动,带动多个调节杆585同步旋转,同使得插杆583插入吊板582的长度更加准确,提高了承重盒52内重量调节的精准度,防止因插杆583插入长度不一致导致承重盒52内的重量调节不准确,造成强度检测不精准的问题,在带动板584移动时,带动板584与卡条504均在旋转杆503上滑动,防止多个带动板584相互脱离,然后通过检测机构5对主体梁2进行检测,使得不同批次的主体梁2强度得到检测的同时,各主体梁2抗冲击的能力也形成了明显的对比,使得不同批次主体梁2的强度性能好坏一目了然,能够快速区分出哪个批次的主体梁2强度性能最佳。

40.参阅图8,所述限位组件59包括开设在承重盒52长度方向内壁的弹簧槽590,弹簧槽590内通过限位弹簧592安装有挡片591,挡片591远离限位弹簧592的一端顶部为弧形结构,两个支撑板581之间安装有对称布置位于固定加重块54两侧的吊架593,吊架593的下端安装有沿其长度方向均匀排布用于抵推挡片591的挡杆594,挡杆594的下端靠近挡片591端面为弧形结构,挡杆594与移动加重块501交错排布。

41.承重盒52在下落脱离挡杆594时,挡片591移出对移动加重块501顶部进行限位,防止移动加重块501在下落的过程中与承重盒52脱离,在承重盒52向上移动过程中,挡杆594插入承重盒52内之后,挡杆594下端的弧形端面挤压挡片591,挡片591在挤压的作用下向弹簧槽590内收缩,挡片591不再对移动加重块501进行限位,以便于插杆583插入相对应的插孔,对随承重盒52移动的移动加重块501数量进行调整,从而提高移动加重块501固定与插放的方便性。

42.参阅图5,两个所述支撑板581的相对面均安装有沿其长度方向均匀排布的限位架510,限位架510位于吊板582的正上方,限位架510上安装有沿其长度方向均匀排布的多组定位板511,每组定位板511由两个底部为弧形结构的定位板511组成,每组的两个定位板511分别位于吊板582的两侧。

43.定位板511对吊板582进行限位与定位,防止吊板582沿插杆583轴向移动的同时也便于插杆583插入插孔内。

44.工作时,将同一批次中抽取的主体梁2/不同批次的主体梁2做好标记然后依次放置在固定组件3上进行固定,当需要对不同批次的主体梁2在同一重量冲击下进行强度检测时,通过调重组件58将多个承重盒52内的重量进行相同的调节,然后通过检测机构5对主体梁2进行检测,使得不同批次的主体梁2强度得到检测的同时,各主体梁2抗冲击的能力也形成了明显的对比,能够快速的区分出哪个批次的主体梁2强度性能最佳,也可以对同一批的

主体梁2在不同重量冲击下进行强度性能检测,在检测时将承重盒52内的重量调整为不同的重量,然后通过检测机构5对主体梁2进行检测,之后通过观察主体梁2的变形情况,直观的判断主体梁2在多大的重量冲击作用下发生变形甚至断裂,可将主体梁2发生变形或断裂的重量与强度性能合格的检测标准件发生变形或断裂的重量进行对比,以判断主体梁2强度性能是否合格。

45.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。