1.本发明属于连接器技术领域,特别涉及一种模块化连接器及其端子绝缘体模块。

背景技术:

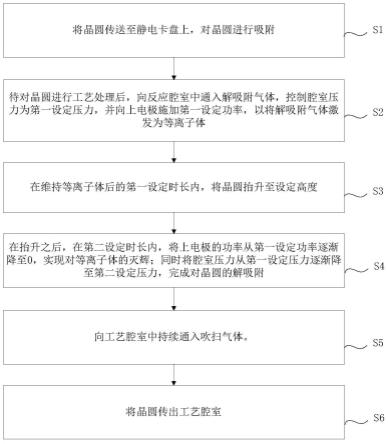

2.现有技术中,端子绝缘体模块100的结构如图1所示,包括一体化绝缘体101及接触端子102,接触端子上自带定位爪103,接触端子与定位爪装成的部件一起从对插面的后面装入一体化绝缘体中,定位爪通过一体化绝缘体中的台阶孔端面与定位爪张开后的弹爪配合实现接触端子定位,防止接触端子从装入侧脱落,接触端子尾部的定位台1021限制接触端子从对插侧脱落,这种结构为端子后装,即接触端子从对插面的后面装入绝缘体中的方式,由于绝缘体为一体化绝缘体,因此接触端子的拆卸必须从对插面一侧插入取卸器,取卸器将弹开的弹爪收入取卸器孔径内,此时接触端子102没有了定位爪103的限位,从接触端子尾部施加拉力,接触端子102则能轻松从一体化绝缘体101中取出,这种取卸端子的方式为对插面前面取卸,即端子前取,整体结构为接触端子后装前取。由于绝缘体为一体化绝缘体,无法实现大肚孔装定位爪,因此接触端子的装入方向与取卸方向不能为同一方向,要么后装前取,要么前装后取,考虑到用户现场做线后装配接触端子,采用前装后取的方式,用户需要将导线从孔中穿过,留够一定的长度才能实现焊接或压接,做线非常不方便,所以采用后装前取得方式最多。

3.一体化绝缘体后装接触端子后组成的端子绝缘体模块100整体装入连接器固定框架内,不同的信号模块采用不同的拼接组合形成不同的模块化连接器,如图2所示,端子绝缘体模块整体装入固定框中,固定框包括挡块104及设于挡块之间的导轨105,端子绝缘体模块通过导轨上的凸台1051滑移到定位框内侧,而端子绝缘体模块的定位也是通过定位面106与凸台1051的上下两个面配合实现装配定位,上述方案存在如下问题:

4.1、模块的装配以及更换不方便;

5.端子绝缘体模块的装配方式采用的是导轨侧边滑向另外一端的结构,装配好的成品,一旦模块损坏需更换时,需要将固定框以及固定框中的模块整体拆卸下来,维修不方便,且装配时容易将端子绝缘体模块顺序搞错。

6.2、接触端子采用后装前取的方式,使得接触端子的对插端晃动量大;

7.接触端子采用后装前取,接触端子的对插端与绝缘体孔径的配合间隙较大,该间隙107需容纳取卸器壁厚,用于取卸端子,因此对插端接触端子与绝缘体的端子安装孔之间的同轴度难以保证,模块在对插时,经常出现不易对插或对插时端子针头与插孔端面碰撞导致的接触端子对插端弯曲。

技术实现要素:

8.为解决现有技术问题,本发明提出一种模块化连接器及其端子绝缘体模块。

9.本发明的目的及解决其技术问题是采用以下技术方案来实现。依据本发明提出的一种模块化连接器,包括:

10.模块固定框;

11.端子绝缘体模块,沿第一方向成排设置在模块固定框内,所述端子绝缘体模块包括绝缘体部件和设于绝缘体部件中的接触端子,以接触端子的插合端为前端、接线端为后端;

12.端子绝缘体模块沿前后方向插装于模块固定框内,前后方向垂直于第一方向,绝缘体部件的两侧设有弹爪结构,模块固定框沿第一方向的内壁上设有与弹爪结构卡扣配合以实现端子绝缘体模块安装定位的固定槽。

13.有益效果是:每一个端子绝缘体模块均沿着插合方向装入模块固定框内,并通过弹爪结构与固定槽卡扣配合实现快速定位,安装效率高;模块取卸时,驱动弹爪结构并使其脱离固定槽,端子绝缘体模块即可从模块固定框中取出,取卸效率高,且当任何一个端子绝缘体模块损坏,不用将整个模块固定框从安装面板上拆卸下,也无需将模块固定框内其余端子绝缘体模块取出,可以直接取单个损坏的端子绝缘体模块,且不会出现端子绝缘体模块之间的混装情况。

14.进一步的,每个绝缘体部件中设有多个接触端子,多个接触端子沿垂直于第一方向的第二方向固定在绝缘体部件上开设的对应端子安装孔中。

15.进一步的,弹爪结构包括弹爪主体部和设于弹爪主体部的定位部;弹爪主体部的前端为与绝缘体部件连接的固定端,后端为便于施力解锁的活动端;定位部在端子绝缘体模块插装到位后落入对应的固定槽中。

16.进一步的,定位部的后端面为与固定槽向后挡止配合的定位面,定位部的前端面为斜面部,斜面部用于在端子绝缘体模块安装时与模块固定框配合以利于引导弹爪结构向远离模块固定框的方向压缩变形。

17.进一步的,绝缘体部件包括相互扣合固定的绝缘压板和绝缘体,绝缘压板设于绝缘体后端,弹爪结构设于绝缘压板上,绝缘压板的孔和绝缘体的孔连通并组成所述端子安装孔。

18.进一步的,每个端子安装孔内设有容纳定位弹簧的大肚孔结构,接触端子沿由后向前的方向装配在端子安装孔内,定位弹簧上的定位爪与接触端子外周面上的定位台在向后方向上挡止配合,绝缘体上设有限制接触端子向前脱出的前台阶面;接触端子的接线端与绝缘压板的孔之间具有供取卸器插入的间隙。

19.有益效果是:由于绝缘体部件为绝缘压板与绝缘体两体扣合,装配后的绝缘体部件可以形成大肚孔结构,定位弹簧可先装入绝缘压板中,此时接触端子的装配采用后装形式,取卸的方式为后取,这种方式的接触端子仅在尾端接线端与绝缘压板的孔之间有一定间隙,但插合端与绝缘体的孔之间的配合间隙较小,可降低接触端子插合端处的晃动量,并且有利于插合时针孔之间的找正,不会出现对插不方便或对插损坏接触端子的情况,提高了接触端子的使用寿命。

20.进一步的,绝缘体的前端定位面与模块固定框前端内部的挡台在向前方向上挡止配合。

21.进一步的,绝缘体的孔后端设置有凸起结构,绝缘压板的孔为阶梯孔,凸起结构伸入对应绝缘压板的孔内,凸起结构与绝缘压板的孔径向限位配合以增加绝缘压板和绝缘体固定连接的稳定性,凸起结构与绝缘压板的孔之间形成所述大肚孔结构。

22.进一步的,绝缘体的侧部设有前后方向延伸的导向肋,模块固定框内壁上设有与导向肋引导配合的肋槽,从而便于引导端子绝缘体模块的快速插装,并可有效减少端子绝缘体模块沿第一方向上的窜动。

23.进一步的,绝缘压板与绝缘体通过超声波粘合或胶粘固定为一体。

24.端子绝缘体模块,该端子绝缘体模块为上述任一项模块化连接器中所述的端子绝缘体模块,不再赘述。

25.上述说明仅是本发明技术方案的概述,为了能更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

26.图1是现有技术中端子绝缘体模块的剖面结构示意图。

27.图2是现有技术中端子绝缘体模块的安装示意图。

28.图3是本发明中绝缘体模块的立体结构示意图。

29.图4是本发明中端子绝缘体部件的装配示意图。

30.图5是本发明中端子绝缘体模块的剖面结构示意图。

31.图6是本发明中端子绝缘体模块的局部放大图。

32.附图标记:

33.1-模块固定框;11-固定槽;12-挡台;13-肋槽;

34.2-端子绝缘体模块;21-绝缘体部件;210-端子安装孔;22-接触端子;23-弹爪结构;24-定位弹簧;241-定位爪;25-大肚孔结构;26-间隙;210-端子安装孔;211-绝缘压板;212-绝缘体;221-接线端;222-插合端;223-定位台;231-弹爪主体部;232-定位部;2311-固定端;2312-活动端;2321-定位面;2322-斜面部;2111-绝缘压板的孔;2121-绝缘体的孔;2122-前台阶面;2123-前端定位面;2124-导向肋。

具体实施方式

35.以下结合附图及较佳实施例,对本发明的技术方案作进一步的详细说明。

36.一种模块化连接器的实施例:

37.如图3至图6所示,一种模块化连接器包括模块固定框1和端子绝缘体模块2,模块固定框1为金属矩形框架结构,端子绝缘体模块2设有多个且沿第一方向成排安装在模块固定框1内,第一方向为模块固定框1的长度方向;端子绝缘体模块2包括绝缘体部件21及安装于绝缘体部件中的接触端子22,本实施例中,以接触端子22与适配连接器相插合的一端作为前端,端子绝缘体模块2沿前后方向快速装配在模块固定框1内,前后方向与第一方向相互垂直。

38.绝缘体部件21上开设有多个前后方向延伸的端子安装孔210,端子绝缘体模块2的长度方向为与上述第一方向相互垂直的第二方向,端子安装孔沿第二方向分布,第二方向与前后方向相互垂直,端子安装孔用于安装固定所述接触端子22。绝缘体部件的两侧对称设置有弹爪结构23,弹爪结构23位于绝缘体部件21沿第一方向延伸的侧面上;端子绝缘体模块2向前装入模块固定框1内后,通过侧部的弹爪结构实现与模块固定框1的卡扣固定,以

提高模块装配效率,当任何一个端子绝缘体模块2损坏时,不用将整个模块固定框1从安装面板上拆卸下来,也无需将模块固定框内其余端子绝缘体模块取出,可以直接取单个损坏的端子绝缘体模块2,且不会出现端子绝缘体模块2之间混装的情况。

39.本实施例中,弹爪结构23包括弹爪主体部231和凸设于弹爪主体部231的定位部232;弹爪主体部231的前端为与绝缘体部件21连接的固定端2311,后端为便于施力解锁的活动端2312;定位部232在端子绝缘体模块插装到位后落入模块固定框1上开设的固定槽11中,定位部232与固定槽11在前后方向上挡止配合,防止端子绝缘体模块2安装到位后从模块固定框1的后端脱出,端子绝缘体模块2抗线拉的定位也是通过该弹爪结构与固定槽配合来实现。具体而言,如图6,定位部232的后端面为与固定槽11向后挡止配合的定位面2321,定位部232的前端面为利于端子绝缘体模块插装的斜面部2322,斜面部与模块固定框配合以利于弹爪结构向模块固定框的内部方向压缩变形,进而利于端子绝缘体模块2的安装固定。

40.绝缘体部件21包括绝缘压板211和绝缘体212,绝缘压板211与绝缘体212通过超声波粘合或胶粘的形式结合在一起,绝缘压板211设于绝缘体212后端,弹爪结构23设置在绝缘压板211上。由于绝缘体部件采用绝缘压板与绝缘体两体扣合,装配后的绝缘体部件可以在自身内部形成用于容纳定位弹簧24的大肚孔结构25;安装时,定位弹簧24可先装入绝缘压板的孔2111中,此时接触端子的装配采用后装形式(即接触端子由后向前插装),接触端子的取卸方式为后取(即从绝缘体部件后方取卸),此种装卸方式使得接触端子22仅在其尾端的接线端221与绝缘压板的孔2111之间留有供取卸器插入的间隙26,但可以使接触端子22前端的插合端222与绝缘体的孔2121的配合间隙减小,从而显著降低接触端子的插合端222处的晃动量,有利于插合时针孔之间的找正,不会出现对插不方便或对插损坏接触端子的情况,且提高了接触端子的使用寿命。

41.结合图5及图6,绝缘压板211和绝缘体212固定连接后,绝缘压板的孔2111和绝缘体的孔2121连通后组成所述端子安装孔210;具体而言,绝缘压板的孔2111为阶梯孔,其靠近绝缘体的孔2121处的孔径大于绝缘体的孔2121的孔径,绝缘体的孔2121后端向后延伸形成凸起结构21211,凸起结构伸入对应绝缘压板的孔2111内,不仅在绝缘压板的孔2111和绝缘体的孔2121之间形成在前后方向上固定定位弹簧24的大肚孔结构25,而且凸起结构与绝缘压板的孔2111径向限位配合还增加了绝缘压板和绝缘体固定连接的稳定性。定位弹簧24上的定位爪241用于与接触端子22外周面上设置的定位台223在向后方向上挡止配合,防止接触端子22向后脱出于端子安装孔210。绝缘体的孔2121内的前台阶面2122用于与接触端子22在向前方向上挡止配合,实现接触端子的装配限位。绝缘体212的前端定位面2123与模块固定框1前端内部的挡台12在向前方向上挡止配合,本发明模块化连接器在与适配连接器分离时所产生的分离力通过前端定位面2123与挡台12的配合,来防止端子绝缘体模块的向前脱出于模块固定框1。

42.结合图4,为了实现端子绝缘体模块的快速准确插装,在绝缘体212的侧部设有前后方向延伸的导向肋2124,每个绝缘体上的导向肋设置有至少一个,当设置两个或两个以上,导向肋应在第一方向上分布。对应的,模块固定框1的内壁设有与导向肋引导配合的肋槽13,导向肋与肋槽配合可有效减少端子绝缘体模块2沿第一方向上的窜动。作为进一步优化,导向肋的前端宽度小于后端宽度,对应肋槽的后端槽宽大于前端槽宽,导向肋前端由肋

槽后端进入肋槽前端,从而更便于引导端子绝缘体模块插装。

43.端子绝缘体模块取卸时,向模块固定框内部方向挤压弹爪结构的活动端,弹爪结构上的定位部从模块固定框的固定槽中脱出,端子绝缘体模块即可从模块固定框中向后取出。

44.本实施例中,接触端子的插合端为插针结构,则模块化连接器整体为插头;另一实施例中,接触端子的插合端也可以为插孔结构,此时模块化连接器为插座。接触端子不限于是传输电流的导电端子或是传输各类信号的信号端子,诸如电源信号、高低频信号、光信号、气路、流体等的信号传输的对应接触端子均可。

45.端子绝缘体模块的实施例:

46.端子绝缘体模块与上述模块化连接器实施例中的端子绝缘体模块结构相同,在此不再赘述。

47.以上所述,仅是本发明的较佳实施例而已,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。