1.本实用新型涉及高桩码头施工领域,特别涉及一种高桩码头桩帽底模支撑系统。

背景技术:

2.高桩码头是一种广泛应用的码头结构,随着社会的发展,高桩码头越来越多,结构越来越复杂,跨度越来越大。高桩码头的施工顺序为,先在水中施打桩体结构并在桩体结构顶端建造桩帽作为搭载平台。在相邻桩体的桩帽平台上横跨搭建纵梁、横梁或面板等构件,通过纵梁、横梁及面板组合构成高桩码头的平台主体。

3.在桩体结构钢管桩顶端建造桩帽时,需要先在钢管桩上施工底模支撑系统,安装底模、侧模等,形成桩帽浇筑模板,再完成桩帽混凝土浇筑。现有的底模支撑系统施工技术主要包括桩帽底模反吊技术、现场铺设纵横向工字钢/槽钢(或木方)形成底模平台等。由于有些项目要求,业主咨工要求严格,不允许反吊螺栓穿过桩帽混凝土;而传统钢抱箍 主梁/分配梁结构现有技术中通常利用钢抱箍支撑结构,钢抱箍抱紧钢管桩后,采用分开铺设主梁和分配梁的方式,主梁焊接在钢抱箍的支撑结构上,通过钢抱箍与钢管桩之间的摩擦力作为支撑力,以此完成底模支撑结构,这种底模支撑系统施工效率同样不高,同时也增大了水上施工的安全风险。因此需要一种新型的桩帽底模支撑系统,安装方便,能够适用于要求高的高桩码头。

技术实现要素:

4.本实用新型的目的在于解决上述的问题,提供一种高桩码头桩帽底模支撑系统。

5.为了实现上述实用新型目的,本实用新型提供了以下技术方案:

6.一种高桩码头桩帽底模支撑系统,包括第二支撑座、梁体和作业平台,所述第二支撑座设置在每个钢管桩上,每个所述第二支撑座上设置有至少两个牛腿,每个所述牛腿上依次支撑设置有所述梁体和所述作业平台,所述作业平台的顶面低于钢管桩的顶面,相邻钢管桩上的所述作业平台通过连接件连接。

7.本实用新型提出的桩帽底模支撑系统包括第一支撑座、第二支撑座、梁体和作业平台,作业平台用于桩帽施工时的平台,作业平台主要由底部的第二支撑座起到支撑作用,作业平台的顶部为桩帽浇筑混凝土的底模,作业平台之间通过连接件连接,将所有钢管桩上的作业平台连接成整体,既增大作业平台了受力面积,提高了桩帽底模支撑系统承载能力,又提供了作业平台之间的连接通道,方便施工人员。

8.进一步地,所述支撑系统还包括第一支撑座,所述第一支撑座用于连接在钢管桩上,所述第一支撑座位于所述第二支撑座之下,第一支撑座对第二支撑座起到定位和支撑作用。更进一步地,所述第一支撑座为抱箍,抱箍的宽为5-10cm。

9.进一步地,所述第二支撑座为钢抱箍,钢抱箍的宽为20-70cm,钢抱箍的宽及尺寸其他规格可根据施工过程中桩帽的受力分析计算得到,第二支撑座采用钢抱箍钢抱箍安装和拆除快速,方便,提高施工效率。

10.进一步地,所述梁体是由纵横布置的主梁、分配梁焊接形成的整体,主梁采用工字钢纵横向拼接而成,工字钢取材方便,抗压性强。在拼接梁体过程中,需要保证梁体的顶面水平。

11.进一步地,所述作业平台包括网架结构和设置于所述网架结构上的钢板,所述网架结构有若干槽钢拼成。

12.进一步地,所述梁体和所述作业平台通过扎丝或点焊连接固定,所述梁体和所述作业平台进行固定,提高本支撑系统的承载能力和可靠性。

13.进一步地,所述作业平台的顶面比钢管桩的顶面低0.1-0.5m。

14.进一步地,所述牛腿和所述梁体之间设置有垫高块,所述垫高块高度为5-20cm。所述垫高块用于使所述牛腿和所述梁体之间有一定距离,方便后续底模的拆除。更进一步地,所述垫高块为木楔或工字钢。

15.进一步地,所述连接件包括第一连接板和第二连接板,钢管桩以两个为一组,同组钢管桩之间的所述作业平台通过第一连接板连接,不同组钢管桩之间的所述作业平台通过第二连接板连接。

16.与现有技术相比,本实用新型的有益效果:

17.本实用新型提出的桩帽底模支撑系统包括第一支撑座、第二支撑座、主梁和作业平台,作业平台用于桩帽施工时的平台,作业平台主要由底部的第二支撑座起到支撑作用,第一支撑座对第二支撑座起到定位和支撑作用,作业平台的顶部为桩帽浇筑混凝土的底模,作业平台之间通过连接件连接,将钢管桩上的作业平台连接成整体,既增大作业平台了受力面积,提高了桩帽底模支撑系统承载能力,又提供了作业平台之间的连接通道,方便施工人员。本实用新型的桩帽底模支撑系统采用模块化施工技术,采用整体拆装的底模支撑结构提高桩帽模板周转效率,具有操作简单、施工过程规范可控等优点,满足高强度作业需要可使高桩码头的桩帽浇筑施工更加方便快捷。

附图说明

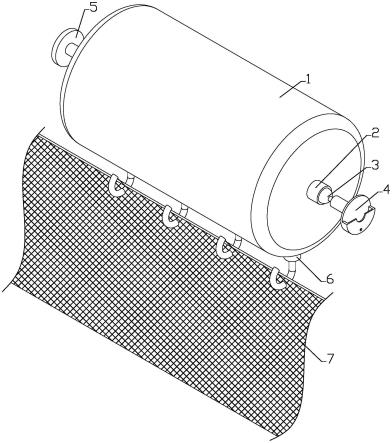

18.图1为实施例中高桩码头桩帽底模支撑系统的结构示意图;

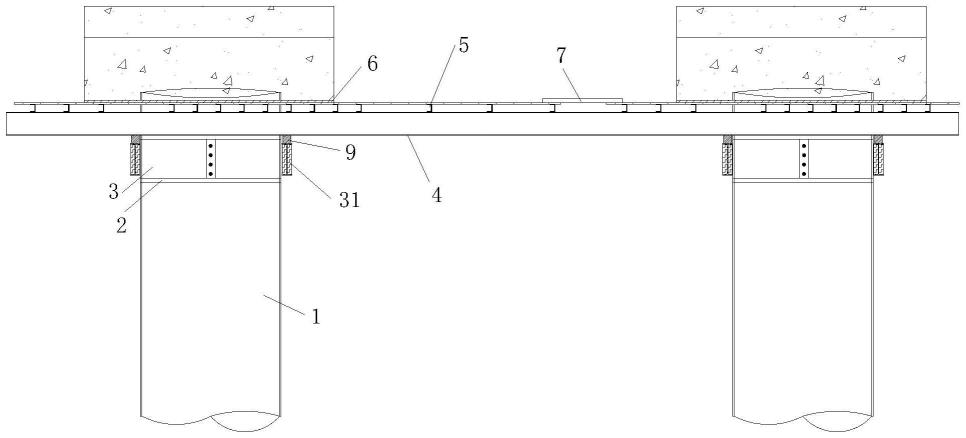

19.图2为实施例中作业平台的槽钢结构示意图;

20.图3为实施例中高桩码头桩帽底模支撑系统的俯视图;

21.图中标记:1-钢管桩,2-第一支撑座,3-第二支撑座,31-牛腿,4-梁体,5-作业平台,6-底模,7-第一连接板,8-第二连接板,9-垫高块。

具体实施方式

22.下面结合试验例及具体实施方式对本实用新型作进一步的详细描述。但不应将此理解为本实用新型上述主题的范围仅限于以下的实施例,凡基于本实用新型内容所实现的技术均属于本实用新型的范围。

23.实施例1

24.xx码头是d建国以来规模最大的港口项目,主码头采用高桩梁板结构。项目位于环太平洋地震带上,码头区考虑475年回归期地震峰值加速度0.505g,抗震设防级别高。钢管桩1桩径包括1.5m和1.8m两种,码头桩帽尺寸也相应较大且种类较多,包含4.12m

×

3.24m

×

1.2(0.8)m、3.24m

×

3.24m

×

0.8m、2.7m

×

2.7m

×

0.8m三种桩帽共602件,钢管桩1桩顶嵌入桩帽0.1m。码头前沿桩帽设计底标高 2.3mcd,后排桩帽底标高 2.7mcd,设计低潮位 0.0mcd,设计高潮位 2.6mcd。

25.由于该高桩码头属于海外工程项目,业主咨工要求严格,不允许反吊螺栓穿过桩帽混凝土。因此,本实施例提供了一种高桩码头桩帽底模支撑系统,如图1-3所示,包括第一支撑座2、第二支撑座3、梁体4和作业平台5,第一支撑座2和第二支撑座3设置在每个钢管桩1上,第一支撑座2位于第二支撑座3之下,每个第二支撑座3上设置有至少两个牛腿31,每个牛腿31上依次支撑设置有梁体4和作业平台5,作业平台5的顶面低于钢管桩1的顶面,相邻钢管桩1上的作业平台5通过连接件连接。

26.在本实施例中,第一支撑座2为抱箍,抱箍宽为5cm,第二支撑座3为钢抱箍,桩帽施工时搭建的作业平台5主要由底部钢抱箍支撑,桩帽底模6支撑系统最底部为固定在钢管桩1上的钢抱箍,钢抱箍采用1.6cm厚q235钢板加工而成,钢抱箍高50cm,钢抱箍两侧采用8根m24高强螺栓连接,钢抱箍材质为q235,设计拉应力为205mpa,进行受力分析计算,可以满足支撑的使用要求。两个牛腿31腹板各采用4根8.8级m24高强螺栓,m24高强螺栓直径为24mm,单个螺栓终拧扭矩642.78n

·

m,在安装过程中,扳手手柄加长到1.5m,只需紧固428.5n的力即可满足要求,紧固螺栓时可一个人脚踩加长手柄,踩不动即能满足要求。

27.在第二支撑座3即钢抱箍设置有牛腿31,在一些实施例中,牛腿31上垫有垫高块9,垫高块9为木楔或工字钢,高度为5-20cm。具体地,本实施例采用的木楔高度为10cm,便于后续拆除平台。

28.梁体4是由纵横向的主梁、分配梁焊接形成的整体,主梁采用工字钢纵横向拼接而成,工字钢取材方便,抗压性强。在拼接梁体4过程中,需要保证梁体4的顶面水平,作业平台5是由槽钢和钢板组成的网络状结构,本项目中最大尺寸的桩帽(4.12m

×

3.24m

×

1.2(0.8)m)的作业平台5由[16槽钢、[10槽钢和3mm钢板组成,其中[16槽钢为主受力分配梁,其余桩帽的作业平台5由[10槽钢和3mm钢板组成;底模6由[5槽钢和5mm钢板组成。在制作作业平台5时,分别由不同尺寸的槽钢焊接成整体,如图2所示,同一个桩帽的两部分作业平台5之间根据需要施工的桩帽规格预留出安装空间,靠近桩帽位置的槽钢间距30cm,左右两部分分别设6道;远离桩帽位置的槽钢间距50cm,符合受力要求。各分配梁用过横向、斜向布置的10#槽钢连成整体,增加整体结构的稳定性。

[0029]

钢抱箍的牛腿31上依次铺设梁体4和作业平台5,作业平台5的顶面比钢管桩1的顶面低0.1-0.5m,作业平台5上顶部为桩帽底模6。作业平台5和底模6均由两部分组成,在安装之前可通过m24螺栓将作业平台5和底模6连接形成整体,可一起进行作业平台5和底模6的安装,可形成模块化施工,提升底模6支撑系统底模6安装和拆除的施工工效。在一些实施例中,连接件包括第一连接板7和第二连接板8,供人通行,钢管桩1以两个为一组,同组钢管桩1之间的作业平台5通过第一连接板7连接,不同组钢管桩1之间的作业平台5通过第二连接板8连接,如图3所示,将所有钢管桩1上的作业平台5连接成整体,既增大作业平台5了受力面积,提高了桩帽底模6支撑系统承载能力,又提供了作业平台5之间的连接通道,方便施工人员。同组钢管桩之间,下面的梁体4是共用的,梁体4的一根工字钢搭在两个钢管桩的牛腿31上。

[0030]

在安装底模6支撑系统时,首先定位底部第二支撑座3,测量人员根据待安装桩帽

的设计底标高( 2.3m或 2.7m)在钢管桩1上标记出第二支撑座3钢抱箍(宽50cm)的底标高后,施工人员通过浮排将两段半弧形的第一支撑座2即小抱箍固定到钢管桩1上,小抱箍顶标高与钢抱箍底标高齐平,两段小抱箍间通过普通螺栓拧紧,用以辅助钢抱箍安装定位。同时,在岸上通过m24高强螺栓初步组装钢抱箍。高强螺栓先不拧紧,使钢抱箍内径略大于钢管桩1的直径,利用300t履带吊将其吊至钢管桩1顶部,再从钢管桩1顶缓慢下放到小抱箍顶部,施工人员站在浮排上协助作业。测量员进一步复核钢抱箍的牛腿31的顶标高在误差范围内后,施工人员使用扳手将高强螺栓逐个对称拧紧至所需预拉力,在桩帽的混凝土浇筑之前需使用扭矩扳手对高强螺栓扭力逐个进行检验,防止钢抱箍的强度不足,无法支撑上部,对达不到计算扭力的螺栓需复拧。

[0031]

在每个钢管桩1上的钢抱箍安装完毕后,在每个钢抱箍两侧牛腿31上分别设置木楔或16#工字钢,以便后续拆除。采用300t/150t履带吊将300工字钢组成的主梁安装在相邻两个钢管桩1的钢抱箍的牛腿31上,单根长度12m,在牛腿31上对称布置,施工人员站在浮排上辅助作业。接着按照设计的间距、位置和标高安装作业平台5及底模6。主梁、作业平台5及底模6通过扎丝或点焊连接牢固,用水平尺检测找平底模6,四个角的高差不得超过5mm,保证浇筑时底模6顶面平整、顺直。作业平台5之间、作业平台5和岸侧间均需搭设人行通道作为临时的行人进入坡道。通过桩帽底模支撑系统将桩帽两两相连。

[0032]

浇筑1天后采用履带吊拆除桩帽侧模板,采用洒水、覆盖土工布的方式对桩帽混凝土进行养护,当混凝土强度达到100%设计强度时拆除底模6。拆除底模6时,首先由施工人员站在浮排上敲击木楔或工字钢,将梁体4、作业平台5及底模6等结构缓慢放到钢抱箍的牛腿31上。木楔或工字钢敲除后,分别将底模6和作业平台5中间的螺栓松开,同时松开作业平台5之间的连接件,同一钢管桩1的底模6和作业平均分成两块,用300t履带吊依次从桩帽两侧吊出两块底模6和两块作业平台5。作业平台5拆除后,接着起吊主梁,转运至下一钢抱箍的牛腿31上。最后用300t履带吊 扁担梁吊运钢抱箍,钢抱箍通过钢丝绳连接到扁担梁的两端后,施工人员站在浮排上按照从上往下的顺序对称松开钢抱箍的高强螺栓,若无法松开则直接割掉。高强螺栓拆除后,采用300t履带吊将扁担梁及钢抱箍起吊至岸上。钢抱箍安装及拆除过程中,若损伤了钢管桩1外部涂层,需根据实际损坏情况进行修补。

[0033]

传统的高桩码头桩帽平台施工技术施工难度较大、效率较低,部分技术需螺栓穿过桩帽结构,在部分项目中不被业主、咨工或监理接受。本文结合项目当地的海况条件,提供了一种将纵横向的主梁、分配梁焊接形成整体,整体拆卸、整体转运的桩帽底模平台施工技术,可实现模块化施工,已完成的桩帽达到拆模要求后,模板转移到下一区域位置施工,形成流动的模块化施工,操作流程规范可控,有效提高了施工效率,满足现场实施要求的基础上,效加快了桩帽的施工进度。

[0034]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。