1.本技术涉及核电站专用工具技术领域,特别涉及一种用于核电站的法兰面衬胶修复装置。

背景技术:

2.核电站海水循环系统中使用的碳钢管道内部都衬有衬胶,衬胶被用作碳钢管道的主要防腐保护层,在反复拆装挤压、机械磕碰和衬胶自身受应力老化的情况下,在法兰面会容易出现衬胶破损问题,进而导致法兰发生腐蚀,产生缺陷,使其防腐性能大大降低,严重时甚至会造成管道局部穿孔。

3.目前采用的法兰面修复方式主要是选用一种粘合材料(贝尔佐纳)在自然状态下手工冷粘修复。该修复方式操作简单,但修复面的平整度较差,严重影响二次回装后的密封性能;其次由于手工粘接没有压紧力及温度,导致休复处衬胶粘合强度不高,在管道使用周期内修复处的衬胶就容易老化脱离失效,影响正常生产,进而需要频繁修复,增加了现场工作量和设备采购成本。

技术实现要素:

4.本技术实施例提供一种用于核电站的法兰面衬胶修复装置,解决了现有的法兰面修复方式修复后的修复面平整度较差且衬胶粘合强度不高的问题。

5.为了解决上述问题,本技术实施例提供一种用于核电站的法兰面衬胶修复装置,包括加热板、夹具组件以及控制设备,所述加热板与待修复法兰面上粘合的修复衬胶抵接;所述夹具组件用于将所述加热板和法兰固定在一起;所述控制设备与所述加热板电连接,用于控制所述加热板的加热温度和加热时间。

6.根据本技术实施例提供的用于核电站的法兰面衬胶修复装置,设置夹具组件将加热板和法兰固定在一起,且加热板与待修复法兰面上粘合的修复衬胶抵接,如此就可以实现对修复衬胶的加热硫化,使得修复后的法兰面与修复衬胶的粘合强度得到提高,修复面更加平整,保证了二次回装后法兰面的密封性能,满足了衬胶管道在正常运行过程所需要的防腐性能。

7.在其中一个实施例中,所述夹具组件包括夹持件和调节丝杆;

8.所述调节丝杆的一端与所述加热板抵接;

9.所述夹持件的一端与所述法兰背离所述待修复法兰面的一侧表面抵接,另一端螺纹套设在所述调节丝杆上。

10.在其中一个实施例中,所述夹具组件还包括压紧件,所述压紧件的一端与所述加热板抵接,另一端与所述调节丝杆抵接。

11.在其中一个实施例中,所述压紧件包括连接柱以及设置在所述连接柱两端的抵接板;

12.所述调节丝杆的一端设置有抵接片,所述抵接片与所述抵接板抵接。

13.在其中一个实施例中,所述抵接片在所述加热板上的正投影与所述抵接板在所述加热板上的正投影重合。

14.在其中一个实施例中,所述加热板包括热电偶、若干个电热管以及壳体,所述壳体设置为包围所述热电偶和所述若干个电热管;

15.所述热电偶和所述若干个电热管均与所述控制设备电连接。

16.在其中一个实施例中,所述待修复法兰面上粘合的修复衬胶位于所述加热板在所述法兰面上的正投影内。

17.在其中一个实施例中,所述调节丝杆的另一端设置有转动手柄。

18.在其中一个实施例中,所述用于核电站的法兰面衬胶修复装置还包括固定组件;

19.所述加热板具有朝向远离所述待修复法兰面的方向的翻边,所述翻边与法兰管内侧面抵接;

20.所述固定组件一端与所述翻边抵接,另一端与所述法兰管内侧面抵接。

21.在其中一个实施例中,所述固定组件包括外套管、内套管以及紧固环;

22.所述外套管的一端与所述法兰管内侧面抵接,另一端的外侧面具有螺纹;

23.所述内套管的一端与所述翻边抵接,另一端穿设于所述外套管内;

24.所述紧固环内侧面具有螺纹,所述紧固环螺纹套设在所述外套管上,用于使所述外套管和所述内套管固定在一起。

25.本技术提供的用于核电站的法兰面衬胶修复装置的有益效果在于:与现有技术相比,本技术通过夹具组件将加热板与法兰夹持在一起,使得加热板与待修复法兰面上粘合的修复衬胶抵接,为修复衬胶提供朝向待修复法兰面的压力,通过控制设备可以控制加热板的加热时间和加热温度,从而满足了衬胶硫化的三要素,即温度、压力和时间,如此就可以实现对修复衬胶的加热硫化,保证了待修复法兰面修复之后休复位置处的修复衬胶与法兰面的粘合强度及物理性能,且修复位置处的平整度与未修复位置处的平整度基本保持一致,保证了二次回装后法兰面的密封性能和衬胶管道在正常运行过程所需要的防腐性能,进而提高了修复后衬胶管道使用的安全性及可靠性。

附图说明

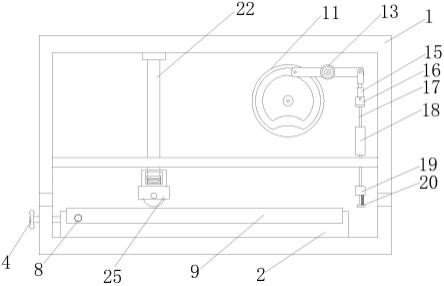

26.图1是本技术实施例一提供的用于核电站的法兰面衬胶修复装置的结构示意图;

27.图2是本技术实施例一提供的用于核电站的法兰面衬胶修复装置的侧视图;

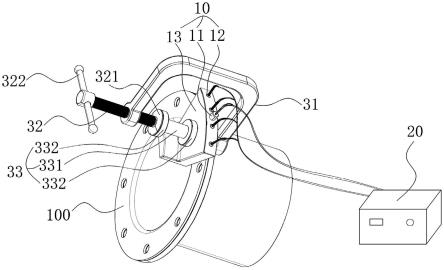

28.图3是本技术实施例二提供的用于核电站的法兰面衬胶修复装置的结构示意图。

29.附图标记:10、加热板;100、法兰;11、热电偶;12、电热管;13、壳体;101、翻边;

30.20、控制设备;

31.31、夹持件;32、调节丝杆;321、抵接片;322、转动手柄;33、压紧件;331、连接柱;332、抵接板;

32.40、固定组件;41、外套管;42、内套管;43、紧固环。

具体实施方式

33.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释

本实用新型,并不用于限定本实用新型。

34.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

35.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

36.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

37.本技术实施例提供一种用于核电站的法兰面衬胶修复装置,解决了现有的法兰面修复方式修复后的修复面平整度较差且衬胶粘合强度不高的问题。

38.实施例一

39.参考图1,本技术实施例一提供的用于核电站的法兰面衬胶修复装置包括加热板10、夹具组件以及控制设备20,加热板10与待修复法兰面上粘合的修复衬胶抵接;夹具组件用于将加热板10和法兰100固定在一起;控制设备20与加热板10电连接,用于控制加热板10的加热温度和加热时间。

40.需要说明的是,本技术实施例的用于核电站的法兰面衬胶修复装置在使用之前需要先将修复衬胶粘合在待修复的法兰面上,这里的修复衬胶一般均为橡胶,由于法兰面和衬胶管道内侧壁上的衬胶都是通过橡胶硫化粘合上的,因此在修复位置处也采用同样的硫化工艺,可以使法兰面上修复后的位置处的衬胶和法兰面粘合度与未修复位置处的衬胶和法兰面的粘合度保持一致,修复效果更好。

41.可以理解的是,硫化又称交联、熟化。在橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度、压力条件下,使线型大分子转变为三维网状结构的过程。由于最早是采用硫磺实现天然橡胶的交联的,故称硫化。硫化橡胶是指硫化过的橡胶,具有不变黏,不易折断等特质,橡胶制品大都用这种橡胶制成。也叫熟橡胶,通称橡皮或胶皮。胶料经硫化加工后的总称。硫化后生胶内形成空间立体结构,具有较高的弹性、耐热性、拉伸强度和在有机溶剂中的不溶解性等。橡胶制品绝大部分是硫化橡胶。

42.硫化是在一定温度、时间和压力条件下完成的,这些条件称为硫化条件。橡胶在硫化时要施以压力,目的在于防止橡胶在硫化过程产生气泡,提高胶料的致密性;使胶料易于流动和充满模槽;提高胶料与胶料的密着力;有助于提高硫化的物理机械性能。硫化温度是橡胶发生硫化反应的基本条件,它直接影响硫化速度和产品质量。硫化温度高,硫化速度快,生产效率高。反之,硫化速度慢,生产效率低。硫化温度高低应取决于胶料配方,其中最重要的是取决于橡胶种类和硫化体系。但应注意的是,高温橡胶分子链裂解,至发生硫化返原现象,结果导致强伸性能下降,困此硫化温度不宜太高。温度是硫化三大要素之一,与所有化学反应一样,硫化反应随温度升高而加快,从提高硫化效率来说,应当认为硫化温度越高越好,但实际上不能无限提高硫化温度。首先受到橡胶导热性极小阻碍,对于厚制品来

说,采用高温硫化很难使内外层胶料同时达到平坦范围;其次,各种橡胶的耐高温性能不一,有的橡胶经受不了高温的作用,如高温硫化天然橡胶时,溶于橡胶中的氧随温度提高而活性加大,引起强烈的氧化作用,破坏了橡胶的组织,降低了硫化胶的物理机械性能。硫化时间可以采用范特霍夫方程式计算,也可以采用阿累尼乌斯方程计算。

43.本技术实施例中通过夹具组件将加热板10和法兰100夹紧在一起,使得加热板10与修复衬胶抵接,相当于对修复衬胶施加了朝向法兰面的压力;通过控制设备20与加热板10电连接可以控制加热板10的加热温度和加热时间;如此就满足了橡胶硫化的三个条件,可以采用与未修复处的衬胶相同的硫化工艺对修复衬胶进行硫化,这样就保证了法兰面上修复位置处的平整度与未修复处的平整度一致,且衬胶与法兰面之间的粘合度也一致,保证了二次回装后法兰面的密封性能,满足了衬胶管道在正常运行过程所需要的防腐性能,进而提高了修复后衬胶管道使用的安全性及可靠性。

44.具体的,采用本技术实施例的用于核电站的法兰面衬胶修复装置对法兰面进行修复时的实施方式为:对法兰面缺陷处的橡胶进行规范切割;将需要修补处的法兰金属面进行清洗并晾干;在需要修补处的法兰金属面上涂刷专用胶粘剂(底胶及面胶)并晾干;裁剪与未修复处相同的衬胶半成品,尺寸与修补处尺寸基本一致即可,然后放入修补缺陷位置;将加热板10置于缺陷修补处与修复衬胶紧密贴合并紧固夹具组件;在控制设备20上设置硫化温度及时间,并检查电源线,开启电源及计时开关;硫化完成后控制设备20会在设置的时刻报警并断掉电源;此时工作人员打开夹具组件并取下加热板10,修补完成可以进行其他缺陷处修补。值得注意的是,由于硫化完成时加热板10的温度还很高,因此工作人员在取下加热板10的时候需要注意防止高温烫伤,在取下加热板10之后需要自然凉约60分钟,这样加热板10就会变凉,再次使用加热板10时不会发生烫伤的情况,而且控制设备20也能重新准确的设置硫化温度和硫化时间,硫化温度不会受到加热板10本身残留的温度的影响,不会影响硫化效果。

45.举例说明,夹具组件紧固加热板10和法兰100的力矩可以是20nm-30nm;在控制设备20上设置的硫化温度可以是150℃,对应的硫化时间为60min。

46.本技术实施例中的加热板10可以设置一个,即与修复衬胶抵接,可选的,加热板10也可以设置两个,且两个加热板10对称设置,其中一个加热板10与修复衬胶抵接,另一个加热板10与法兰100背对待修复法兰面的表面抵接,这样就有两个加热板10分别从修复衬胶的两个侧面对修复衬胶进行加热,可以提高修复衬胶的加热速度,加快衬胶的硫化速率,进而加快法兰面的修复效率。

47.在其中一个实施例中,参考图1-图2,夹具组件包括夹持件31和调节丝杆32;调节丝杆32的一端与加热板10抵接;夹持件31的一端与法兰100背离待修复法兰面的一侧表面抵接,另一端螺纹套设在调节丝杆32上。

48.需要说明的是,夹持件31可以是u形件,u形件的两个竖杆分别位于法兰100的两侧,其中一个竖杆与法兰100背离待修复法兰面的一侧表面抵接,另一个竖杆的端部设有贯穿该竖杆的螺纹孔,且该竖杆通过螺纹孔螺纹套设于调节丝杆32上,调节丝杆32的一端与加热板10抵接,当转动调节丝杆32时,由于u形件的横杆长度固定不变,因此套设于调节丝杆32上的竖杆保持不动,调节丝杆32就会向加热板10方向移动,从而将加热板10紧紧的压在修复衬胶上,使得加热板10对衬胶加热硫化时不会出现加热板10松动影响加热效果的现

象,通过调节丝杆32来调节加热板10与法兰100之间的紧固程度可以逐渐缓慢的将加热板10压紧,不会对加热板10施加过大的压力将加热板10损坏。

49.在调节丝杆32抵接加热板10的一端可以设置与调节丝杆32垂直的平板,这样就是平板与加热板10抵接,平板的面积比调节丝杆32的端面的面积大,因此施加在加热板10上的压力可以分散的更加均匀,而且调节丝杆32是通过转动来实现向加热板10移动的,所以调节丝杆32抵接加热板10的一端会转动对加热板10的表面造成摩擦,平板的设置就将加热板10表面的点摩擦换成了面摩擦,减轻了调节丝杆32转动对加热板10平面造成的摩擦损伤。

50.进一步的,上述平板可以与调节丝杆32抵接加热板10的一端一体设置,这样在转动调节丝杆32以松开加热板10方便工作人员取下加热板10时,由于平板的限制,调节丝杆32就不会从夹持件31的螺纹孔中转出来,不会与夹持件31分离开,如此在工作人员再次使用夹具组件时就不必重复夹持件31套设在调节丝杆32上的步骤了,减少工作量,而且夹持件31与调节丝杆32不分离也避免了其中任一部件在使用时找不到的情况发生。

51.上述平板也可以与调节丝杆32抵接加热板10的一端可拆卸连接,这样当工作人员完成对法兰面的全部修复工作之后,就可以将平板与调节丝杆32拆卸开,从而将套设在调节丝杆32上的夹持件31从调节丝杆32上拆卸下来,如此可以减少收纳本技术实施例的用于核电站的法兰面衬胶修复装置所需要的空间,更方便收纳。平板与调节丝杆32可拆卸连接也方便更换不同面积的平板,如使用的加热板10为大尺寸的加热板10,平板就要相应的更换为大面积的平板,如此才能将调节丝杆32施加的压力更加均匀的施加在加热板10上,否则大尺寸的加热板10采用小面积的平板很大程度上还是相当于通过一个点对加热板10传递压力,而不是通过一个平面向加热板10传递压力,无法对加热板10起到防止摩擦损坏的效果。

52.在其中一个实施例中,参考图1-图2,调节丝杆32的另一端设置有转动手柄322。

53.由于调节丝杆32向加热板10施加的压力是通过转动调节丝杆32得到的,因此在调节丝杆32远离加热板10的一端设置转动手柄322,可以方便工作人员更加省力的转动调节丝杆32,而且能够实现对调节丝杆32微小角度的转动,对加热板10上施加的压力进行微调,保证加热板10与法兰100的紧固性。转动手柄322可以是垂直于调节丝杆32的操作杆,将操作杆的中心与调节丝杆32连接在一起;转动手柄322也可以是设置在调节丝杆32端部的球块;本技术实施例不做限定。

54.在其中一个实施例中,参考图1-图2,夹具组件还包括压紧件33,压紧件33的一端与加热板10抵接,另一端与调节丝杆32抵接。

55.具体的,本技术实施例中设置压紧件33,将压紧件33设置在调节丝杆32与加热板10之间,如此调节丝杆32的端部就会在压紧件33的端面上转动产生摩擦,而调节丝杆32转动向加热板10方向施加的压力会通过压紧件33传递到加热板10上,如此加热板10既受到了调节丝杆32施加的压力,又不会被调节丝杆32的端部摩擦产生损坏。

56.在其中一个实施例中,参考图1-图2,压紧件33包括连接柱331以及设置在连接柱331两端的抵接板332;调节丝杆32的一端设置有抵接片321,抵接片321与抵接板332抵接。

57.具体的,调节丝杆32端部设置的抵接片321与压紧件33端部的抵接板332抵接,调节丝杆32端部转动会带动抵接片321在抵接板332上转动,对抵接板332产生摩擦,而调节丝

杆32转动产生的对于加热板10的压力会通过压紧件33传递到加热板10上,如此加热板10既受到了调节丝杆32施加的压力,又不会被调节丝杆32的端部摩擦产生损坏。抵接片321与抵接板332紧密贴合,如此抵接片321转动时二者之间就不会产生太大的摩擦力,既不会影响调节丝杆32的正常转动,也不会因抵接片321与抵接板332之间贴合不紧密而发生抵接片321转动时二者错开的情况,不会影响加热板10与法兰100的紧固性。

58.压紧件33除了设置为上述结构之外,也可以直接采用一块厚板作为压紧件33,因为设置压紧件33的作用主要是防止调节丝杆32转动对加热板10的表面产生摩擦而损坏加热板10,因此只要能起到阻挡调节丝杆32转动摩擦加热板10表面,且同时能够传递调节丝杆32向加热板10施加的压力的作用即可,本技术实施例不做限定。

59.在其中一个实施例中,可选的,抵接片321在加热板10上的正投影与抵接板332在加热板10上的正投影重合。

60.具体的,本技术实施例中的抵接片321在加热板10上的正投影与抵接板332在加热板10上的正投影重合,说明抵接片321的形状与抵接板332的形状相同,且抵接片321靠近抵接板332的表面的面积与抵接板332靠近抵接片321的表面的面积相等,如此,抵接片321与抵接板332能够紧密贴合,当调节丝杆32转动带动抵接片321转动时,抵接片321在转动的过程中会一直保持与抵接片321抵接,不会出现两者错位的情况,不会影响加热板10与法兰100之间的紧固性。

61.需要说明的是,抵接片321的形状可以是圆形,抵接板332的形状为圆形,且抵接片321的直径与抵接板332的直径相等,由于抵接片321会转动,因此设置成圆形更有利于抵接片321贴合抵接板332转动。

62.在其中一个实施例中,可选的,加热板10包括热电偶11、若干个电热管12以及壳体13,壳体13设置为包围热电偶11和若干个电热管12;热电偶11和若干个电热管12均与控制设备20电连接。

63.需要说明的是,若干个电热管12均匀的排列布置,电热管12与控制设备20电连接,控制设备20向电热管12供电以使电热管12发热,设置热电偶11可以检测加热板10加热的温度,当加热板10的温度升高至控制设备20上设置的加热温度时控制设备20可以自动切断电热管12的供电,电热管12停止发热,有效的防止了加热板10的温度过高导致修复衬胶的硫化温度过高影响硫化效果。

64.为了使加热板10的导热性能更好,可以采用金属材料比如钢材料制作壳体13,这样不仅导热性能更好,而且质量得到提升,延长了加热板10的使用寿命。本技术实施例的控制设备20可以是硫化控制箱,在硫化控制箱上设置硫化温度和硫化时间以使的修复衬胶的硫化效果与未修复处的衬胶的硫化效果保持一致,法兰面的修复效果更好,修复面更加平整。

65.在其中一个实施例中,可选的,待修复法兰面上粘合的修复衬胶位于加热板10在法兰面上的正投影内。

66.需要说明的是,加热板10与修复衬胶紧密贴合来为修复衬胶加热,为了使加热效果更好,需要保持加热板10完全覆盖修复衬胶,当然,也不是加热板10越大越好,虽然大尺寸的加热板10可以满足覆盖修复衬胶的要求,但是大尺寸的加热板10同时也会消耗更多的电能,造成浪费。本技术实施例中使用的加热板10的尺寸和形状可以根据实际需要修补的

面积进行更换调整,加热板10具有可替换性,可以适应更多规格的衬胶管道的法兰面的修补工作,应用范围更广。

67.实施例二

68.参考图3,在上述实施例一的基础上,本技术实施例二提供的用于核电站的法兰面衬胶修复装置还包括固定组件40;加热板10具有朝向远离待修复法兰面的方向的翻边101,翻边101与法兰管内侧面抵接;固定组件40一端与翻边101抵接,另一端与法兰管内侧面抵接。

69.具体的,本技术实施例的加热板10包括互相连接的主加热板和翻边101,其中,主加热板与法兰面紧密贴合,翻边101与法兰管内侧面抵接,通过设置固定组件40将翻边101紧紧的抵接在法兰管内侧面上,如此,加热板10与法兰100之间的紧固性得到极大的提高,一方面夹具组件从主加热板表面向加热板10施加压力,以将加热板10与法兰100固定在一起,另一方面固定组件40又将翻边101抵接在法兰管的内侧面,这样就极大的提高了加热板10的稳定性,不会出现加热板10加热硫化修复衬胶时松动的现象。

70.需要说明的是,翻边101可以是平板状,且翻边101与主加热板之间形成的夹角为90

°

,当然,由于法兰管内侧面为圆弧形,为了翻边101与法兰管内侧面更好的抵接,也可以将翻边101也设置为圆弧形,此时翻边101与法兰管内侧面紧密贴合,如此当固定组件40对翻边101施加压力时翻边101会紧紧的抵接在法兰管内侧面,增强加热板10的稳定性。

71.在其中一个实施例中,参考图3,固定组件40包括外套管41、内套管42以及紧固环43;外套管41的一端与法兰管内侧面抵接,另一端的外侧面具有螺纹;内套管42的一端与翻边101抵接,另一端穿设于外套管41内;紧固环43内侧面具有螺纹,紧固环43螺纹套设在外套管41上,用于使外套管41和内套管42固定在一起。

72.具体的,本技术实施例的外套管41和内套管42均为中空结构,且外套管41的内径大于内套管42的外径,将内套管42的一端穿设于外套管41中,外套管41连接内套管42的一端具有弹性段,内套管42穿设于外套管41中之后可以通过紧固环43将外套管41和内套管42固定在一起。

73.需要说明的是,除了上述结构将外套管41和内套管42固定在一起之外,也可以在外套管41连接内套管42的一端侧壁上设置螺纹通孔,将内套管42穿设于外套管41中之后可以将螺栓穿过螺纹通孔并转动,此时螺栓顶端就会与内套管42的外表面抵接,从而使内套管42与外套管41固定在一起保持不动,这样才能更好的将翻边101抵接在法兰管的内侧面上。

74.进一步的,外套管41抵接法兰管内侧面的一端可以连接凸板,该凸板连接外套管41的一侧表面为平面,抵接法兰管内侧面的一侧表面为弧面凸起,这样可以更好的与法兰管内侧面贴合,使得固定组件40起到的固定作用更好。

75.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。