1.本发明涉及裁床相关技术领域,具体为一种防堵塞的裁床。

背景技术:

2.裁床是纺织服装、皮革行业、汽车座椅、家具行业所使用的自动裁剪设备。现有技术中,将裁床或切割机的固定工作台面改进为输送带式的工作台面,将输送带调整为透气型的毛毡,并且在毛毡下部固定一个能形成真空的负压机构,起到将织物固定在毛毡表面的效果。

3.如公开号为cn202607290u的中国专利中提出的一种用于裁床的真空室组件和真空吸附装置,可解决现有较大幅面的裁床的变形问题,因为较大裁床在连接真空泵后会使得较大幅面的真空腔室上部平整度会变差,使得在裁切过程中面料裁剪出现问题,但这类多腔室的裁床在使用时会发现,多个腔室的连接处的吸附力较差,裁刀在这些部位行进时,会出现裁偏的现象;

4.而在裁床的实际实用过程中,常常会出现使用一段时间后吸附效果变差的现象,造成这一现象的原因如下:

5.(1)裁床在长期使用的过程中,一方面由于毛毡在旋转过程中下表面与设备会产生磨损,产生微小纤维,造成下部真空腔的孔洞形成堵塞,影响上部吸附效果,而吸入真空腔室内部的纤维也会对真空泵的真空度产生影响;

6.(2)毛毡上部铺设面料,通过材料裁切,裁切过程中裁切口处也会出现裁断的纤维,这些纤维也影响毛毡的透气性,影响吸附效果。

7.总结上述原因,影响裁床吸附效果的主要原因是吸附过程中形成负压的通道被堵塞,进而导致面料在毛毡上的吸附效果变差。

8.针对上述问题,人们想到将静电吸附与负压吸附相结合方式来保证吸附效果,如公开号为cn216037285u的专利中提出一种真空负压与静电吸附复合吸盘,通过真空负压与静电吸附相结合来提高吸附效果,但这一方案中并未用到裁剪这一步骤,也因此很少出现气孔被堵塞的现象,因此上述出现的问题在现阶段并未被解决。

技术实现要素:

9.(一)解决的技术问题

10.本发明要解决的技术问题是:(1)裁床在长期使用的过程中,一方面由于毛毡在旋转过程中下表面与设备会产生磨损,产生微小纤维,造成下部真空腔的孔洞形成堵塞,影响上部吸附效果,而吸入真空腔室内部的纤维也会对真空泵的真空度产生影响;

11.(2)毛毡上部铺设面料,通过材料裁切,裁切过程中裁切口处也会出现裁断的纤维,这些纤维也影响毛毡的透气性,影响吸附效果。

12.(二)技术方案

13.为了解决上述问题,本发明提供如下技术方案:一种防堵塞的裁床,包括机床和毛

毡,所述机床上设有多组传动辊,所述毛毡套设于多组所述传动辊上,所述机床侧边还设有带动所述传动辊转动的第一电机,所述毛毡包括水平部和斜部,所述机床上还设有真空仓,所述真空仓设于所述毛毡水平部的下方,所述真空仓的腔室内设有多组竖直隔板,多组所述隔板将所述真空仓内的腔室分为多个小型腔室,每个小型腔室的下部设有棱台型的风道,所述风道下部设有真空泵连接口,每个小型腔室上部设有支撑板,所述支撑板上部设有静电吸附板,所述支撑板和所述静电吸附板均为多组,所述支撑板所述静电吸附板上均设有相互对应的通风孔,相邻两个所述静电吸附板之间设有空腔,空腔内设有第二电极结构,所述第二电极结构包括正极区域、负极区域和设于所述正极区域和所述负极区域中间的绝缘区域,所述第二电极结构的侧边和底面设有绝缘包套,每个小型腔室内均设有清洁装置;

14.所述清洁装置包括安装架、刷毛机构和曲柄连杆机构,所述安装架上通过所述曲柄连杆机构连接有所述刷毛机构,所述刷毛机构包括转轴安装架、第二电机、转轴和毛刷,所述第二电机和所述毛刷为锥齿轮传动,所述毛刷为多个且与所述支撑板上的所述通风孔相对应,所述刷毛机构为多组,且每组所述刷毛机构上的所述毛刷与所述支撑板上每列所述通风孔相对应,所述安装架上还设有导柱,所述转轴安装架侧边设有与所述导柱相配合限位的限位套;所述曲柄连杆机构包括第三电机、曲柄和多个连杆,多个所述连杆连接于所述曲柄上,所述曲柄与所述第三电机转轴相连接,多个所述连杆下部均与所述曲柄铰接,上部与多个所述转轴安装架一一对应铰接,且所述刷毛机构高度、连杆长度和所述曲柄转轴到所述连杆与所述曲柄连接点之间距离之和与所述曲柄转轴到所述静电吸附板之间距离相等。

15.进一步的,所述导柱为多个,多个所述导柱排成多行,且多行导柱等间距固定于所述安装架上,多个导柱下部均与所述安装架固定连接,上部与所述支撑板底面相接触。

16.进一步的,多个连杆与同一个所述曲柄的连接点在所述曲柄上等角度分布,且多个连接点与所述曲柄的转轴之间的距离相同,且当一个所述连杆上部连接的所述刷毛机构伸入所述支撑板和所述静电吸附板的所述通风孔内时,其余所述连杆上部连接的所述刷毛机构不会伸入所述支撑板和所述静电吸附板的所述通风孔内。

17.进一步的,每个小型腔室内设有限位槽,所述安装架插接于所述限位槽内,且当一个所述连杆上部的所述刷毛机构从所述支撑板和所述静电吸附板的所述通风孔回退时,其余所述连杆上的所述刷毛机构也不会伸入所述支撑板和所述静电吸附板的所述通风孔内,所述机床和所述真空仓侧壁设有窗口,窗口大小与所述清洁装置大小对应。

18.进一步的,所述风道下部还设有过滤装置,所述过滤装置包括纱网、纱网转轴和带动所述纱网转轴转动的第四电机,所述纱网首尾相连并套设于两个所述纱网转轴上并在所述第四电机带动下转动。

19.进一步的,两个所述纱网转轴中间设有网板,将所述纱网分为过滤段和清洁段,清洁段延伸至所述风道外侧,清洁段上部和下部均设有第二排风口,两个所述第二排风口内设有刷辊,清洁段外部带有所述刷辊转动的第五电机。

20.进一步的,所述毛毡的斜部旁设有毛毡清洁装置,所述毛毡清洁装置包括设置在所述毛毡一侧的风扇和与所述风扇相对应的吸风罩,所述吸风罩内设有孔板和与所述毛毡紧贴的压辊。

21.进一步的,所述机床上设有取料板,所述取料板设于所述毛毡水平部下部,且所述

取料板上表面与所述静电吸附板上表面齐平。

22.进一步的,所述绝缘包套下部和所述隔板内设有风孔,且所述风孔一端连接至所述绝缘区域下部,另一端连接至所述真空仓内部。

23.(三)有益效果

24.本发明的有益效果在于:

25.(1)通过设置双重静电吸附结构,保证整个平面的静电吸附力,并与传统真空吸附相结合,有效提高吸附效果,防止裁切过程中因吸附力不够而产生偏移的现象;

26.(2)通过在内部设置清洁装置,对应通风孔进行清理,有效防止堵塞,保证正常的吸附效果;

27.(3)通过设置过滤装置,可以对吸入真空泵内的气体进行过滤,防止碎纤维吸入真空泵导致真空度减小的现象;

28.(4)对毛毡进行反向吹风,有效防止毛毡被堵塞,保证空气流通性,保证工作时的吸附效果;

29.(5)通过将整个真空仓分为多个小型腔室,使得整体稳定性更好,当进行抽真空时,可以有效防止真空仓发生形变;

30.(6)导柱一方面起到限位作用,同时导柱点阵排列与真空仓内,进一步提高了真空仓上部支撑板的抗形变性;

31.(7)对毛毡也进行清理,防止毛毡内气道堵塞,进一步防止堵塞。

附图说明

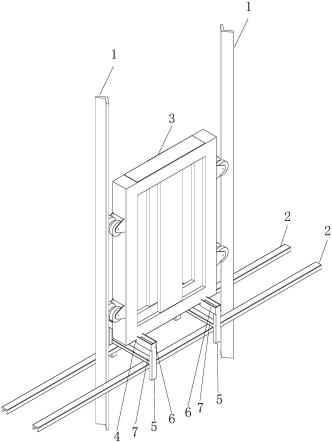

32.图1为本发明立体结构示意图;

33.图2为本发明第一角度剖视图;

34.图3为本发明第二电极结构示意图;

35.图4为本发明第二角度剖视图;

36.图5为本发明清洁装置结构示意图;

37.图6为本发明清洁装置传动结构示意图;

38.图7为本发明限位槽结构示意图;

39.图8为导柱排列第一实施例;

40.图9为导柱排列第二实施例;

41.图10为导柱排列第三实施例;

42.图11为刷毛机构第一状态图;

43.图12为刷毛机构第二状态图;

44.图13为刷毛机构第三状态图;

45.图14为刷毛机构第三状态图;

46.其中:1-机床、2-毛毡、3-传动辊、4-第一电机、5-真空仓、6-隔板、7-风道、8-真空泵连接口、9-支撑板、10-静电吸附板、11-第二电极结构、12-绝缘包套、13-清洁装置、14-过滤装置、15-毛毡清洁装置、16-取料板、17-风孔、18-限位槽、19-通风孔;

47.11a-正极区域、11b-负极区域、11c-绝缘区域;

48.13a-安装架、13b-刷毛机构、13c-曲柄连杆机构、13d-导柱;

49.13ba-转轴安装架、13bb-第二电机、13bc-转轴、13bd-毛刷、13be-限位套;

50.13ca-第三电机、13cb-曲柄、13cc-连杆;

51.14a-纱网、14b-纱网转轴、14c-第四电机、14d-网板、14e-第二排风口、14f-刷辊、14g-第五电机。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.请参阅图1至图3,本发明提供如下技术方案:一种防堵塞的裁床,包括机床1和毛毡2,机床1上设有多组传动辊3,毛毡2套设于多组传动辊3上,机床1侧边还设有带动传动辊3转动的第一电机4,毛毡2包括水平部和斜部,机床1上还设有真空仓5,真空仓5设于毛毡2水平部的下方,真空仓5的腔室内设有多组竖直隔板6,多组隔板6将真空仓5内的腔室分为多个小型腔室,每个小型腔室的下部设有棱台型的风道7,风道7下部设有真空泵连接口8,每个小型腔室上部设有支撑板9,支撑板9上部设有静电吸附板10,支撑板9和静电吸附板10均为多组,静电吸附板10紧贴在毛毡2水平部底面,支撑板9和静电吸附板10上均设有相互对应的通风孔19,相邻两个静电吸附板10之间设有空腔,空腔内设有第二电极结构11,第二电极结构11包括正极区域11a、负极区域11b和设于正极区域11a和负极区域11b中间的绝缘区域11c,第二电极结构11的侧边和底面设有绝缘包套12,每个小型腔室内均设有清洁装置13,使用时,将真空泵连接至真空泵连接口8,在各个小型腔室内形成负压,这样将布料平铺于毛毡2上,在第一电机4的作用下,平铺在毛毡2上的面料在毛毡2的作用下送入裁床的裁切位置,真空泵在真空仓5内形成负压将面料有效固定在毛毡2上,同时,静电吸附板10可以有效确保即使真空泵所造成的吸附力下降时,裁床也可以为面料提供有效的吸附效果,同时对第二电极结构11施加电压,当外部的供电装置开始对第二电极结构11施加电压时,正极区域11a和负极区域11b之间的绝缘区域11c便成为了电容区域,电容区域累积电荷便会产生静电吸附力,使得整个裁床都有很好的吸附固定效果,即使长期实用,真空泵最终产生的吸附力降低,也可以有效防止面料在裁剪过程中出现裁偏现象。

54.请参阅图5和图6,清洁装置13包括安装架13a、刷毛机构13b和曲柄连杆机构13c,安装架13a上通过曲柄连杆机构13c连接有刷毛机构13b,刷毛机构13b包括转轴安装架13ba、第二电机13bb、转轴13bc和毛刷13bd,第二电机13bb和毛刷13bd为锥齿轮传动,毛刷13bd为多个且与支撑板9上的通风孔19相对应,刷毛机构13b为多组,且每组刷毛机构13b上的毛刷13bd与支撑板9上每列通风孔19相对应,支撑板9上的通风孔19为点阵式排列,一组刷毛机构13b中的多个毛刷13bd与一列通风孔19一一对应,同时多组刷毛机构13b与多列通风孔19一一对应,安装架13a上还设有导柱13d,转轴安装架13ba侧边设有与导柱13d相配合限位的限位套13be,导柱13d和限位套13be相互配合使用可以保证整个刷毛机构13b做垂直运动;曲柄连杆机构13c包括第三电机13ca、曲柄13cb和多个连杆13cc,多个连杆13cc连接于曲柄13cb上,曲柄13cb与第三电机13ca转轴相连接,多个连杆13cc下部均与曲柄13cb铰接,上部与多个转轴安装架13ba一一对应铰接,且刷毛机构13b高度、连杆13cc长度和曲柄

13cb转轴到连杆13cc与曲柄13cb连接点之间距离之和与曲柄13cb转轴到静电吸附板10之间距离相等,曲柄圆心到连接点的距离为a,连杆长度为b,刷毛机构固定长度为c,曲柄圆心到静电吸附板水平高度为h,即满足a b c=h,在第三电机13ca的作用下曲柄13cb转动,进而带动固定在连杆13cc上部的刷毛机构13b做上下运动,同时第二电机13bb通过锥齿轮传动带动毛刷13bd转动,对通风孔19进行清理,防止长期使用引起的通风孔19堵塞,同时当连杆13cc与曲柄13cb的连接点转到最高点时,毛刷13bd顶部与静电吸附板10上表面等高,不会对毛毡2的传动造成影响。

55.请参阅图8-图10,导柱13d为多个,多个导柱13d排成多行,且多行导柱13d等间距固定于安装架13a上,多个导柱13d下部均与安装架13a固定连接,上部与支撑板9底面相接触,多组导柱等间距排列可以有效提高刷毛机构13b上下运动的平滑性,不会出现刷毛机构13b倾斜的现象,同时导柱13d上部与支撑板9底面相接触,也可以起到支撑作用,防止真空泵工作时支撑板9在压差的作用下造成变形,同时考虑到过多的导柱13d也会使得真空仓5内部空气流动造成一定影响,因此导柱13d可以为两行,如图8所示,分别为与安装架13a的两端,或者如图9所示的三行,两端各一行,同时中间也排列有一行,这样相比于前一种排列方式,具有更好的支撑作用,或者如图10所示,进行交叉式排列,这样具有第一种方式的导柱数量,对空气流动的阻碍较小,同时相比于第二种排列方式,具有更好的支撑效果。

56.请参阅图11-图13,多个连杆13cc与同一个曲柄13cb的连接点在曲柄13cb上等角度分布,且多个连接点与曲柄13cb的转轴之间的距离相同,且当一个连杆13cc上部连接的刷毛机构13b伸入支撑板9和静电吸附板10的通风孔19内时,其余连杆13cc上部连接的刷毛机构13b不会伸入支撑板9和静电吸附板10的通风孔19内;即多个连杆13cc与同一个曲柄13cb的连接点映射在同一个圆面上,且多个连接点围绕圆心等角度分布,且多个连接点到圆心的距离相等,如图11所示,当连接点位于最高点时,此时毛刷13bd顶部与静电吸附板上表面等高;

57.假设连接点数量为2个时,如图12所示,位于最下端连接点上的连杆13cc所连接的刷毛机构13b不会伸入支撑板和静电吸附板上的通风孔19内,假设曲柄圆心到连接点的距离为a,连杆长度为b,刷毛机构固定长度为c,曲柄圆心到静电吸附板水平高度为h,支撑板9和静电吸附板10的通风孔19长度为d,即需要满足如下公式:

[0058][0059]

假设连接点数量为3个时,如图13所示,我们定义曲柄圆心到刷毛机构13b的水平高度为x,此时可以得到如下公式:

[0060][0061]

依次类推,假设连接点数量为n,此时需要满足的公式如下:

[0062][0063]

当连接点越多时,在清理过程中,能够正常通风的通风孔19数量占比越大,吸附效果更好,即使在正常裁剪过程中,也可以进行清理操作,且不会影响吸附效果,经试验得出连接点至少为6个,这样当一列通风孔19进行清理操作时,其余刷毛机构13b对应的通风孔19可以正常通风,可以有效保证吸附效果。

[0064]

请参阅图7和图14,每个小型腔室内设有限位槽18,安装架13a插接于限位槽18内,且当一个连杆13cc上部的刷毛机构13b从支撑板9和静电吸附板10的通风孔19回退时,其余连杆13cc上的刷毛机构13b也不会伸入支撑板9和静电吸附板10的通风孔19内,机床1和真空仓5侧壁设有窗口,窗口大小与清洁装置13大小对应,这样清洁装置13与整体活动连接,可以定期将清洁装置13拆卸后进行清理,使得使用更为便捷,同时当一个连杆13cc上部的刷毛机构13b从支撑板9和静电吸附板10的通风孔19回退时,其余连杆13cc上的刷毛机构13b也不会伸入支撑板9和静电吸附板10的通风孔19内可以有效保证,当需要将清洁装置13拆卸时,不会出现刷毛机构13b卡在通风孔19内无法回退的现象,当相邻两个连接点与曲柄13cb圆心的连线所形成的夹角的角平分线为竖直状态时,此时需保证两个连接点上所连接的连杆13cc上部的刷毛机构13b位于通风孔19的外侧,图14中实线和虚线分别表示相邻两个连杆13cc的位置,这就要求符合如下公式:

[0065][0066]

请参阅图2和图4,风道7下部还设有过滤装置14,过滤装置14包括纱网14a、纱网转轴14b和带动纱网转轴14b转动的第四电机14c,纱网14a首尾相连并套设于两个纱网转轴14b上并在第四电机14c带动下转动,通过纱网14a对真空仓5内的空气进行过滤,使得进入

真空泵内的空气洁净度更高,延长使用周期,减少因真空泵内堵塞而造成吸力不够的现象。

[0067]

请继续参阅图2和图4,两个纱网转轴14b中间设有网板14d,将纱网14a分为过滤段和清洁段,清洁段延伸至风道7外侧,清洁段上部和下部均设有第二排风口14e,两个第二排风口14e内设有刷辊14f,清洁段外部带有刷辊14f转动的第五电机14g,在第二排风口14e上外界另外的真空泵,可以对纱网14a进行清理,以防止纱网14a堵塞,保证通道通畅,防止堵塞。

[0068]

请参阅图2,毛毡2的斜部旁设有毛毡清洁装置15,毛毡清洁装置15包括设置在毛毡2一侧的风扇15a和与风扇15a相对应的吸风罩15b,吸风罩15b内设有孔板15c和与毛毡2紧贴的压辊15d,将附着在毛毡2上的裁剪碎纤维吹落,同时毛毡清洁装置15形成的空气流向与水平部的空气流向相反,有效保证毛毡2的透气性,提高裁剪过程中的整体空气的流通性。

[0069]

请继续参阅图2,机床1上设有取料板16,取料板16设于毛毡2水平部下部,且取料板16上表面与静电吸附板10上表面齐平,水平部没有外部施加的静电吸附力和负压吸力,下料更为方便。

[0070]

请参阅图3,绝缘包套12下部和隔板6内设有风孔17,且风孔17一端连接至绝缘区域11c下部,另一端连接至真空仓5内部,毛毡2在行进的过程中,摩擦产生的碎纤维会沉积在绝缘区域11c内,风孔17可以有效将这些碎纤维吸附真空仓5内,同时此处静电吸附力与负压吸力相结合,进一步提高接缝处的吸附效果。

[0071]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0072]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。