1.本发明涉及注塑技术领域,具体为一种端子罩注塑成型模具。

背景技术:

2.端子罩注塑成型是通过注塑机和模具来实现的,上下模具在外加液压装置推挤下进行合模以及拆模,合模后,注塑机向模具内部压射浆液,压射结束后,需要继续保压一段时间,即持续施加压力,压实熔体,增加密度度,供给少量浆液,以补偿冷却收缩缝,由于端子罩模具在造型上存在较大差异,内部空间分布差异化,不均匀,注塑浆液经流道自下而上填充,经过变截面后,应该及时调整压射速度,防止模具薄壁处的浆液未加压便已经凝固,影响成品的质量;

3.虽然现有注塑机基本具备调节压射速度的能力,通过计量已经注射的浆液来实时调节速度,每种型号的模具都需要进行计算以及试模,来确定速度调节的最佳节点,但注塑时,模具端没能提供数据反馈,没有对注塑过程进行监测,并在模具端及时调节注浆速度,仅依靠注塑机调节速度使得端子罩注塑时,调节精度难免存在误差,且注塑结束后,需要注塑机进行保压,不能过早撤去注塑机与模具间的连接,模具端不能自行进行保压,使得注塑机工作效率偏低,因此设计一款新型的端子罩注塑成型模具是有必要的。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种端子罩注塑成型模具,目的是为了具备使模具端具备速度短时调节及自保压的能力,解决注塑速度调节不精确且保压作用过于依赖注塑机的问题。

5.为实现上述目的,本发明提供如下技术方案:一种端子罩注塑成型模具,包括有下模具,所述上侧设有上模具,所述上模具外表面上固定有两个贴片式压力传感器,所述下模具外表面上固定安装有短时速度调节机构和分段温控机构,所述短时速度调节机构上固定连接有自保压机构,所述短时速度调节机构包括有固定于下模具底部的柱形筒,所述柱形筒内部固定穿设有连通管和注浆管,所述连通管一端与注浆管一端固定连接,所述连通管另一端固定安装有防爆电磁阀,且所述连通管内部固定安装有一型电磁阀,所述注浆管一端延伸至下模具内部,所述柱形筒内侧固定安装有流道调节件。

6.优选的,所述流道调节件包括有固定于连通管外表面上的下弧形管,所述下弧形管上侧设有上弧形管,且所述上弧形管一端固定有延伸至下弧形管内部的曲管,所述上弧形管另一端固定有延伸至连通管内部的回流管,所述曲管一端设有固定穿设至连通管内部的分流管。

7.优选的,所述上弧形管通过定位块固定于柱形筒内壁,所述上弧形管、下弧形管分设于连通管上下两侧,所述回流管设于一型电磁阀靠近注浆管一侧。

8.优选的,所述回流管内部固定安装有单向阀,所述分流管内部固定安装有微型电磁阀,所述微型电磁阀外侧设有固定于分流管外表面上的分隔板,所述分隔板外表面与下

弧形管内壁固定连接。

9.优选的,所述自保压机构包括有延伸至连通管内部的上缸筒,所述上缸筒底部固定有下缸筒,所述下缸筒底部固定有横板,所述横板顶部固定安装有气泵。

10.优选的,所述气泵输出端固定有延伸至下缸筒内部的引气管,所述下缸筒内壁上活动安装有一型活塞,所述一型活塞顶部固定有活动穿设至上缸筒内部的连杆,所述连杆顶部固定有二型活塞,所述二型活塞外表面与上缸筒内壁活动连接。

11.优选的,所述分段温控机构包括有固定于下模具底部的引流控温件,所述引流控温件外侧设有对称设置的两组分段出风件。

12.优选的,所述引流控温件包括有条形套壳,所述条形套壳一侧开设有进风孔,所述条形套壳内壁上固定有风机,所述风机外侧设有两组对称设置的电加热管,所述电加热管端部与条形套壳内壁固定连接。

13.优选的,所述分段出风件包括有变截面套壳,所述变截面套壳顶部开设有出风孔,所述变截面套壳内壁上固定安装有隔板,且所述变截面套壳内部固定安装有延伸至条形套壳内部的导风管,所述导风管一端延伸至隔板一侧,且所述导风管内部固定有排风支管,所述排风支管内部固定安装有二型电磁阀。

14.与现有技术相比,本发明提供了一种端子罩注塑成型模具,具备以下有益效果:

15.1、通过设置的贴片式压力传感器和短时速度调节机构内部结构之间的配合,浆液自下向上运动充满型腔,当浆液填充至贴片式压力传感器所处变截面位置时,应力发生变化,电控关闭一型电磁阀,浆液通过分流管流入下弧形管、曲管,并于压力作用下进入上弧形管,通过回流管回流至注浆管,对浆液进行改道,由于流道路径有较大增长,在瞬间降低进入上模具中的浆液速度,待注射机速度调整后,可接通一型电磁阀,恢复浆液直流,通过在模具端进行短时电控调节,提高速度调节的精度。

16.2、通过设置的自保压机构内部结构之间的配合,待模具整体注塑结束后,可关闭连通管一端设置的防爆电磁阀,撤去与注塑机间的连接,上缸筒内腔、柱形筒内部的连通管、下弧形管、曲管等流道内仍留存部分浆液,可供模具内浆液冷却补缩使用,利用气泵向一型活塞下侧泵气,驱动连杆带动二型活塞上移,将上部浆液持续压射入模具中,进行保压。

17.3、通过设置的分段温控机构内部结构之间的配合,在注塑前,开启二型电磁阀,风机通电后鼓风,气流流经电加热管受到加热后进入导风管,热流从变截面套壳顶部的两部分开口涌出,对模具进行整体预热,注塑时,由于上模具一侧设有较多的薄壁支板构件,该局部位置浆液在未来得及加压前便可能冷却凝固,关闭二型电磁阀,可仅对上模具支板构件局部位置进行加热。

18.通过贴片式压力传感器应力变化监测注塑进度,当注塑至调速节点时,电控关闭一型电磁阀,在应力变化瞬间,对浆液进行改道,由于流道路径有较大增长,在瞬间降低进入上模具中的浆液速度,整体注塑结束后,关闭连通管一端设置的防爆电磁阀,气泵向一型活塞下侧泵气,通过驱动将上部浆液持续压射入模具中,进行保压。

附图说明

19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本申

请的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

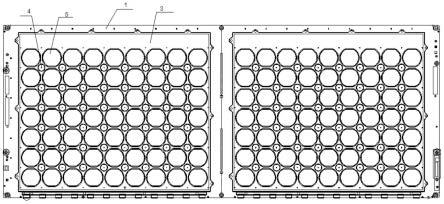

20.图1为本发明的立体示意图;

21.图2为本发明的俯视图;

22.图3为本发明的爆炸图;

23.图4为本发明下模具、上模具和贴片式压力传感器的爆炸图;

24.图5为本发明a处放大示意图;

25.图6为本发明短时速度调节机构和自保压机构的立体示意图;

26.图7为本发明自保压机构的立体示意图;

27.图8为本发明短时速度调节机构和自保压机构的剖面示意图;

28.图9为本发明b处放大示意图;

29.图10为本发明自保压机构的剖面示意图;

30.图11为本发明分段温控机构的立体示意图;

31.图12为本发明分段温控机构的立体剖面示意图;

32.图13为本发明c处放大示意图;

33.图14为本发明分段出风件的立体剖面示意图。

34.图中:1、下模具;2、上模具;3、贴片式压力传感器;4、短时速度调节机构;41、柱形筒;42、连通管;43、注浆管;44、一型电磁阀;45、流道调节件;451、下弧形管;452、曲管;453、上弧形管;454、分流管;455、回流管;5、自保压机构;51、上缸筒;52、下缸筒;521、引气管;522、一型活塞;523、连杆;524、二型活塞;53、气泵;6、分段温控机构;61、引流控温件;611、条形套壳;612、风机;613、电加热管;62、分段出风件;621、变截面套壳;622、导风管;623、排风支管;624、二型电磁阀。

具体实施方式

35.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

36.图1-14为本发明的一个实施例,一种端子罩注塑成型模具,包括有下模具1,上侧设有上模具2,注塑使用时,利用外加液压伸缩杆将下模具1和上模具2对接合模,上模具2外表面上固定有两个贴片式压力传感器3,通过贴片式压力传感器3应力变化监测注塑进度,当注塑至调速节点时,电控调节浆液流速,下模具1外表面上固定安装有短时速度调节机构4和分段温控机构6,通过设置分段温控机构6对模具进行整体预热,以及局部补热,保障上模具2薄壁支板构件部位内腔浆液冷却成型的质量,利用短时速度调节机构4可使模具端具备浆液注射速度短时调节的能力,待注塑机调速后,可恢复浆液在短时速度调节机构4中的原先流道,短时速度调节机构4上固定连接有自保压机构5,通过设置自保压机构5,可在模具端进行自保压,减少注塑机在单个模具上工作时间,提高注塑机工作效率,短时速度调节机构4包括有固定于下模具1底部的柱形筒41,柱形筒41内部固定穿设有连通管42和注浆管43,连通管42一端与注浆管43一端固定连接,连通管42另一端固定安装有防爆电磁阀,且连通管42内部固定安装有一型电磁阀44,当浆液填充至贴片式压力传感器3所处变截面位置时,应力发生变化,电控关闭一型电磁阀44,注浆管43一端延伸至下模具1内部,柱形筒41内侧固定安装有流道调节件45,浆液转入流道调节件45的流道中,仍通过注浆管43流入模具

中,但瞬间增加了浆液的流道路径,可即时降低注浆速度。

37.由于端子罩模具在造型上存在较大差异,内部空间分布差异化,注塑浆液经流道自下而上填充,经过变截面后,应该及时调整压射速度,防止模具薄壁处的浆液未加压便已经凝固,影响成品的质量,注塑机调速时,通过计量已经注射的浆液来实时调节速度,且每种型号的模具都需要进行计算以及多次试模,来确定速度调节的最佳节点,但注塑时,模具端没能提供数据反馈,没有对注塑过程进行监测,调节精度难免存在误差,因此设置贴片式压力传感器3,通过应力变化可反应注塑进程,并通过短时速度调节机构4调节流道路径,来降低短时注浆速度,并利用自保压机构5可实现在模具端的自保压。

38.流道调节件45包括有固定于连通管42外表面上的下弧形管451,下弧形管451上侧设有上弧形管453,注浆降速时,关闭一型电磁阀44,且上弧形管453一端固定有延伸至下弧形管451内部的曲管452,上弧形管453另一端固定有延伸至连通管42内部的回流管455,曲管452一端设有固定穿设至连通管42内部的分流管454,浆液通过分流管454转流入下弧形管451,并从曲管452进入上弧形管453,最终从回流管455回流入注浆管43,增加浆液流道路径,可在瞬间降低注浆速度,上弧形管453通过定位块固定于柱形筒41内壁,上弧形管453、下弧形管451分设于连通管42上下两侧,回流管455设于一型电磁阀44靠近注浆管43一侧,回流管455内部固定安装有单向阀,分流管454内部固定安装有微型电磁阀,在降速时,需要开启分流管454内部微型电磁阀,保证管道通路,微型电磁阀外侧设有固定于分流管454外表面上的分隔板,分隔板外表面与下弧形管451内壁固定连接,通过设置分隔板对分流管454中安装的微型电磁阀进行防护,隔绝注塑浆液,待注射机速度调整后,可接通一型电磁阀44,关闭分流管454内部微型电磁阀,恢复浆液直流,通过在模具端进行短时电控调节,提高速度调节的灵敏度及精度。

39.自保压机构5包括有延伸至连通管42内部的上缸筒51,待模具整体注塑结束后,可关闭连通管42一端设置的防爆电磁阀,并撤去与注塑机间的连接,上缸筒51内腔、柱形筒41内部的连通管42、下弧形管451、曲管452等流道内仍留存部分浆液,可供模具内浆液冷却补缩使用,上缸筒51底部固定有下缸筒52,下缸筒52底部固定有横板,横板顶部固定安装有气泵53,气泵53输出端固定有延伸至下缸筒52内部的引气管521,下缸筒52内壁上活动安装有一型活塞522,接通气泵53电源,通过引气管521向一型活塞522下侧泵气,一型活塞522顶部固定有活动穿设至上缸筒51内部的连杆523,在气压作用下,一型活塞522推动连杆523上移,连杆523顶部固定有二型活塞524,二型活塞524外表面与上缸筒51内壁活动连接,二型活塞524受到连杆523推动而上移,推动上部浆液移动,对下模具1、上模具2内浆液冷却成型的过程,进行补缩,保障端子罩成品的质量。

40.分段温控机构6包括有固定于下模具1底部的引流控温件61,引流控温件61外侧设有对称设置的两组分段出风件62,引流控温件61包括有条形套壳611,条形套壳611一侧开设有进风孔,条形套壳611内壁上固定有风机612,风机612通电后鼓风,外界气流穿过进风孔进入条形套壳611,风机612外侧设有两组对称设置的电加热管613,两组电加热管613通电后对气流进行加热,加热后的气流可用于对模具的加热,电加热管613端部与条形套壳611内壁固定连接,分段出风件62包括有变截面套壳621,变截面套壳621顶部开设有出风孔,变截面套壳621内壁上固定安装有隔板,且变截面套壳621内部固定安装有延伸至条形套壳611内部的导风管622,热气流通过导风管622进入变截面套壳621,导风管622一端延伸

至隔板一侧,且导风管622内部固定有排风支管623,排风支管623内部固定安装有二型电磁阀624,注塑前,开启二型电磁阀624,热流从变截面套壳621顶部的两部分开口涌出,对模具进行整体预热,注塑时,由于上模具2一侧设有较多的薄壁支板构件,该局部位置浆液在未来得及加压前便可能冷却凝固,有影响密实度,关闭二型电磁阀624,可仅对上模具2支板构件局部位置进行加热,保障端子罩成型后的质量。

41.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

42.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。