1.本实用新型涉及涂塑复合螺旋钢管生产技术领域,特别涉及一种耐磨双面埋弧焊接螺旋钢管打标装置。

背景技术:

2.螺旋钢管是以带钢卷板为原材料,经常温挤压成型,以自动双丝双面埋弧焊工艺焊接而成的螺旋缝钢管。螺旋钢管将带钢送入焊管机组,经多道轧辊滚压,带钢逐渐卷起,形成有开口间隙的圆形管坯,调整挤压辊的压下量,使焊缝间隙控制在1-3mm,并使焊口两端齐平。

3.螺旋钢管的焊接大多使用双面埋弧焊接的方式,而在焊接之前需要在螺旋钢管外表面两侧滑出焊接线,通常划线操作是通过人工完成,需要保证划线水平,且对应,这使得人工划线的难度和工作量大大增加。

技术实现要素:

4.本实用新型的目的在于克服上述不足提出一种耐磨双面埋弧焊接螺旋钢管打标装置。

5.为解决上述的技术问题,本实用新型采用以下技术方案:

6.包括下支座、上支座、支撑柱、钢管定位组件、打标组件、钢管夹紧组件和水平驱动机构;

7.所述下支座和上支座沿水平方向设置并相互平行,下支座和上支座之间形成打标空间,钢管定位组件沿竖直方向设置于打标空间一端,钢管定位组件包括一定位环,定位环内部形成定位空间,定位空间的延伸方向与上支座的延伸方向平行,定位环顶部与上支座的下表面固定连接,定位环底部与下支座的上表面固定连接,支撑柱沿竖直方向设置于打标空间内部远离钢管定位组件的一端;

8.所述水平驱动组件包括第一驱动组件和第二驱动组件,第一驱动组件沿水平方向设置于上支座内部,第二驱动组件沿水平方向设置于下支座内部,钢管夹紧组件包括第一连接部、第二连接部和夹紧环,夹紧环与定位环平行设置,并在夹紧环内侧形成夹紧空间,第一连接部一端与夹紧环顶部固定连接,另一端与第一驱动组件连接,第二连接部一端与夹紧环底部固定连接,另一端与第二驱动组件连接;

9.所述打标组件设置于钢管定位组件和钢管夹紧组件之间,打标组件包括第一喷头和第二喷头,第一喷头与上支座下表面连接,第一喷头的喷出口沿竖直方向朝向下支座设置,第二喷头与下支座上表面连接,第二喷头的喷出口沿竖直方向朝向上支座设置。

10.进一步,所述第一驱动组件包括第一旋转电机、第二旋转电机、第一丝杆、第二丝杆、第一滑杆和第二滑杆,第一旋转电机和第二旋转电机设置于上支座内部远离钢管定位组件的一端,第一丝杆和第二丝杆沿水平方向设置于上支座内部,并位于同一平面上,第一丝杆端面与第一旋转电机的驱动轴固定连接,第二丝杆端面与第二旋转电机的驱动轴固定

连接,第一滑杆和第二滑杆设置于第一丝杆和第二丝杆之间,并与第一丝杆和第二丝杆平行,第一连接部位于上支座内部的部分开设有两个螺纹孔和两个通孔,第一丝杆和第二丝杆经由螺纹孔部分穿设于第一连接部内部,第一滑杆和第二滑杆经由通孔部分穿设于第一连接部内部。

11.进一步,所述第二驱动组件包括第三旋转电机、第四旋转电机、第三丝杆、第四丝杆、第三滑杆和第四滑杆,第三旋转电机和第四旋转电机设置于下支座内部远离钢管定位组件的一端,第三丝杆和第四丝杆沿水平方向设置于下支座内部,并位于同一平面上,第三丝杆端面与第三旋转电机的驱动轴固定连接,第四丝杆端面与第四旋转电机的驱动轴固定连接,第三滑杆和第四滑杆设置于第三丝杆和第四丝杆之间,并与第三丝杆和第四丝杆平行,第二连接部位于下支座内部的部分开设有两个螺纹孔和两个通孔,第三丝杆和第四丝杆经由螺纹孔部分穿设于第二连接部内部,第三滑杆和第四滑杆经由通孔部分穿设于第二连接部内部。

12.进一步,所述上支座内部沿竖直方向设置有第一气缸,第一气缸位于第一喷头的正上方,第一气缸的活塞杆与第一喷头远离喷出口的一端固定连接。

13.进一步,所述下支座内部沿竖直方向设置有第二气缸,第二气缸位于第二喷头的正下方,第二气缸的活塞杆与第二喷头远离喷出口的一端固定连接。

14.进一步,所述定位空间内设置有第一夹紧块,定位环内部沿竖直方向设置有第三气缸,第三气缸设置于定位环内部靠近上支座的位置,第三气缸的活塞杆与第一夹紧块的上表面固定连接,第一夹紧块的下表面上设置有多个万向滚珠,定位环的内侧壁远离第一夹紧块的位置设置于多个万向滚珠。

15.进一步,所述夹紧空间内设置有第二夹紧块,定位环内部沿竖直方向设置有第四气缸,第四气缸设置于定位环内部靠近上支座的位置,第四气缸的活塞杆与第二夹紧块的上表面固定连接,第二夹紧块的下表面上设置有多个防滑突起。

16.有益效果

17.与现有技术相比,本实用新型至少具有以下有益效果:

18.本实用新型通过钢管定位组件固定螺旋钢管的位置,并在定位环内部设置万向滚珠,钢管夹紧组件夹紧钢管后,并在水平驱动机构的带动下沿水平方向移动,此时钢管跟随钢管夹紧组件向前移动,通过位于钢管定位组件和钢管夹紧组件之间的打标组件对钢管上下表面进行达标划线操作,保证了划线的平直和对应性。本实用新型通过简单的结构实现钢管的移动和划线操作,并通过气缸带动夹紧块沿竖直方向移动,从而调节定位环和夹紧环的内径,从而适配各种管径的钢管。使得钢管划线操作保证平直划线的同时,使得两侧划线位置对应,节省大量人工。

附图说明

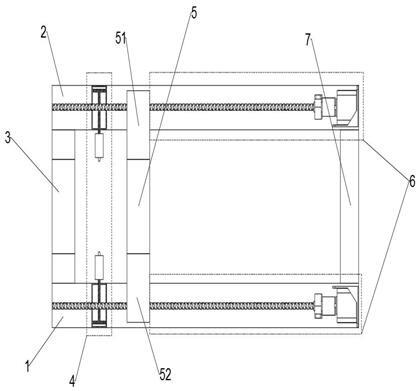

19.图1为本实用新型耐磨双面埋弧焊接螺旋钢管打标装置示意图;

20.图2为本实用新型打标组件示意图;

21.图3为本实用新型定位环示意图;

22.图4为本实用新型夹紧环示意图;

23.图5为本实用新型第一驱动组件示意图。

24.图中,1、下支座;2、上支座;3、定位环;31、第一夹紧块;32、第三气缸;33、万向滚珠;4、打标组件;41、第二喷头;42、第二气缸;43、第一喷头;44、第一气缸;5、夹紧环;51、第一连接部;52、第二连接部;53、第二夹紧块;54、第四气缸;6、水平驱动机构;611、第一旋转电机;612、第二旋转电机;613、第一丝杆;614、第二丝杆;615、第一滑杆;616、第二滑杆;7、支撑柱。

具体实施方式

25.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部内容。

26.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶部”、“底部”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.需要说明的是,当元件被称为“固定于”另一个元件,它可以是直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中的元件。

28.下面给出几个具体的实施例,用于详细介绍本技术的技术方案。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

29.如图1、图2、图3、图4和图5所示,在一个实施例中,本实用新型所述的一种耐磨双面埋弧焊接螺旋钢管打标装置包括下支座1、上支座2、支撑柱7、钢管定位组件、打标组件4、钢管夹紧组件和水平驱动机构6;

30.所述下支座1和上支座2沿水平方向设置并相互平行,下支座1和上支座2之间形成打标空间,钢管定位组件沿竖直方向设置于打标空间一端,钢管定位组件包括一定位环3,定位环3内部形成定位空间,定位空间的延伸方向与上支座2的延伸方向平行,定位环3顶部与上支座2的下表面固定连接,定位环3底部与下支座1的上表面固定连接,支撑柱7沿竖直方向设置于打标空间内部远离钢管定位组件的一端;

31.所述水平驱动组件包括第一驱动组件和第二驱动组件,第一驱动组件沿水平方向设置于上支座2内部,第二驱动组件沿水平方向设置于下支座1内部,钢管夹紧组件包括第一连接部51、第二连接部52和夹紧环5,夹紧环5与定位环3平行设置,并在夹紧环5内侧形成夹紧空间,第一连接部51一端与夹紧环5顶部固定连接,另一端与第一驱动组件连接,第二连接部52一端与夹紧环5底部固定连接,另一端与第二驱动组件连接;

32.所述打标组件4设置于钢管定位组件和钢管夹紧组件之间,打标组件4包括第一喷头43和第二喷头41,第一喷头43与上支座2下表面连接,第一喷头43的喷出口沿竖直方向朝向下支座1设置,第二喷头41与下支座1上表面连接,第二喷头41的喷出口沿竖直方向朝向上支座2设置。

33.在上述实施例中,第一驱动组件包括第一旋转电机611、第二旋转电机612、第一丝杆613、第二丝杆614、第一滑杆615和第二滑杆616,第一旋转电机611和第二旋转电机612设

置于上支座2内部远离钢管定位组件的一端,第一丝杆613和第二丝杆614沿水平方向设置于上支座2内部,并位于同一平面上,第一丝杆613端面与第一旋转电机611的驱动轴固定连接,第二丝杆614端面与第二旋转电机612的驱动轴固定连接,第一滑杆615和第二滑杆616设置于第一丝杆613和第二丝杆614之间,并与第一丝杆613和第二丝杆614平行,第一连接部51位于上支座2内部的部分开设有两个螺纹孔和两个通孔,第一丝杆613和第二丝杆614经由螺纹孔部分穿设于第一连接部51内部,第一滑杆615和第二滑杆616经由通孔部分穿设于第一连接部51内部。第二驱动组件包括第三旋转电机、第四旋转电机、第三丝杆、第四丝杆、第三滑杆和第四滑杆,第三旋转电机和第四旋转电机设置于下支座1内部远离钢管定位组件的一端,第三丝杆和第四丝杆沿水平方向设置于下支座1内部,并位于同一平面上,第三丝杆端面与第三旋转电机的驱动轴固定连接,第四丝杆端面与第四旋转电机的驱动轴固定连接,第三滑杆和第四滑杆设置于第三丝杆和第四丝杆之间,并与第三丝杆和第四丝杆平行,第二连接部52位于下支座1内部的部分开设有两个螺纹孔和两个通孔,第三丝杆和第四丝杆经由螺纹孔部分穿设于第二连接部52内部,第三滑杆和第四滑杆经由通孔部分穿设于第二连接部52内部。

34.在上述实施例中,上支座2内部沿竖直方向设置有第一气缸44,第一气缸44位于第一喷头43的正上方,第一气缸44的活塞杆与第一喷头43远离喷出口的一端固定连接。下支座1内部沿竖直方向设置有第二气缸42,第二气缸42位于第二喷头41的正下方,第二气缸42的活塞杆与第二喷头41远离喷出口的一端固定连接。

35.优选的,定位空间内设置有第一夹紧块31,定位环3内部沿竖直方向设置有第三气缸32,第三气缸32设置于定位环3内部靠近上支座2的位置,第三气缸32的活塞杆与第一夹紧块31的上表面固定连接,第一夹紧块31的下表面上设置有多个万向滚珠33,定位环3的内侧壁远离第一夹紧块31的位置设置于多个万向滚珠33。

36.优选的,夹紧空间内设置有第二夹紧块53,定位环3内部沿竖直方向设置有第四气缸54,第四气缸54设置于定位环3内部靠近上支座2的位置,第四气缸54的活塞杆与第二夹紧块53的上表面固定连接,第二夹紧块53的下表面上设置有多个防滑突起。

37.优选的,第一夹紧块31和第二夹紧块53为结构相同的圆弧形夹紧块,通过第三气缸32和第四气缸54的带动使得第一夹紧块31和第二夹紧块53沿竖直方向往复移动,从而对不同管径的钢管进行压紧,避免在达标过程中发生转动。

38.本实用新型所述的耐磨双面埋弧焊接螺旋钢管打标装置通过钢管定位组件固定螺旋钢管的位置,并在定位环3内部设置万向滚珠33,钢管夹紧组件夹紧钢管后,并在水平驱动机构6的带动下沿水平方向移动,此时钢管跟随钢管夹紧组件向前移动,通过位于钢管定位组件和钢管夹紧组件之间的打标组件4对钢管上下表面进行达标划线操作,保证了划线的平直和对应性。本实用新型通过简单的结构实现钢管的移动和划线操作,并通过气缸带动夹紧块沿竖直方向移动,从而调节定位环3和夹紧环5的内径,从而适配各种管径的钢管。使得钢管划线操作保证平直划线的同时,使得两侧划线位置对应,节省大量人工。

39.尽管这里参照本实用新型的多个解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件

和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。