1.本实用新型涉及钣金件组装设备技术领域,尤其涉及一种压铆螺母下料装置。

背景技术:

2.压铆螺母又叫铆螺母、自扣紧螺母,是应用于薄板或钣金上的一种螺母,压铆螺母如图1所示,外形呈圆柱形,一端带有压花齿及导向槽。其原理是通过压花齿压入钣金的预置孔位,一般而言预置孔的孔径略小于压铆螺母的压花齿,通过压力使压铆螺母的花齿挤入板内使导致孔的的周边产生塑性变形,变形物被挤入导向槽,从而产生锁紧的效果。

3.现有的压铆螺母的安装方式是:人工抓起一颗压铆螺母,并翻动压铆螺母,使得压铆螺母的压花齿位于上部,最后再将压铆螺母放入铆合设备的工装内,存在的不足之处在于:操作繁琐、效率慢,此外由于人工操作,偶尔会出现人为失误,使得压铆螺母的方向摆放错误,即压花齿位于下部,这样就需要花时间将压铆螺母从工装内拿出。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种压铆螺母下料装置,实现了压铆螺母自动下料的功能,无人为失误,节省人工放料时间,提高工作效率。

5.为了解决上述技术问题,本实用新型提供了一种压铆螺母下料装置,包括机架和收集箱,所述机架上安装有下料斗、料道一、料道二、料道三和推料机构,所述下料斗用于承装压铆螺母,料道一开有与压铆螺母外径相匹配的凹槽一,料道二开有与压铆螺母外径相匹配的凹槽二,料道一和料道二依次连接且倾斜向下设置,料道一侧边开有与凹槽一连通的缺口一,且缺口一与下料斗的出料口连接,凹槽二底部开有与压花齿外径相匹配的凹槽三,凹槽二的侧壁高度与压铆螺母的高度相同,料道二侧边开有与凹槽二连通的缺口二,且缺口二与料道三的入料口连接,所述推料机构的输出端设置有可作用在压花齿外径上的推爪,使得凹槽二上摆放正确的压铆螺母经缺口二推向料道三,所述收集箱放置在料道二的倾斜末端。

6.其中,所述下料斗包括引导板、料箱和振动机构,所述料箱安装在机架上,料箱具有倾斜设置的底板,料箱侧壁开有让处于水平摆放状态下的压铆螺母通过的缺口三,且缺口三靠近底板倾斜下端,所述引导板倾斜设置在机架上,引导板的上端与缺口三连接,且其下端与缺口一连接,所述振动机构安装在机架上,且作用在底板上。

7.其中,所述料箱与机架之间设置有若干弹簧。

8.其中,所述引导板内设有两条以上滑道。

9.其中,所述振动机构包括安装在机架上的驱动电机和与驱动电机输出轴连接的凸轮,凸轮可作用在底板上。

10.其中,所述推料机构还包括推出组件,所述推爪包括依次相连的挡条一、推板和挡条二,推板与推出组件的输出端连接,且作用在压花齿外径上,挡条一固定在推板靠近料道一的一侧连接,挡条二固定在推板远离料道一的一侧连接。

11.其中,所述推料机构还包括安装在所述机架上的推出组件和安装在料道二上且用于防止摆放正确的压铆螺母继续滑落的挡条三,所述推爪包括依次相连的挡条一和推板,推板与推出组件的输出端连接,挡条一固定在推板靠近料道一的一侧连接,挡条三位于推板远离料道一的一侧连接。

12.其中,所述推出组件为电动推杆。

13.实施本实用新型的有益效果在于:在下料斗的作用下,压铆螺母连续地、有序地排列在料道一的凹槽一内,且料道二上的凹槽二进一步设置有凹槽三,达到将摆放正确的压铆螺母和摆放错误的压铆螺母区别开的目的,最后在推料机构的作用下将摆放正确的压铆螺母推入料道三内,摆放错误的压铆螺母则落入收集箱内。实现了压铆螺母自动下料的功能,无人为失误,节省人工放料时间,提高工作效率。

附图说明

14.图1为压铆螺母的主视图;

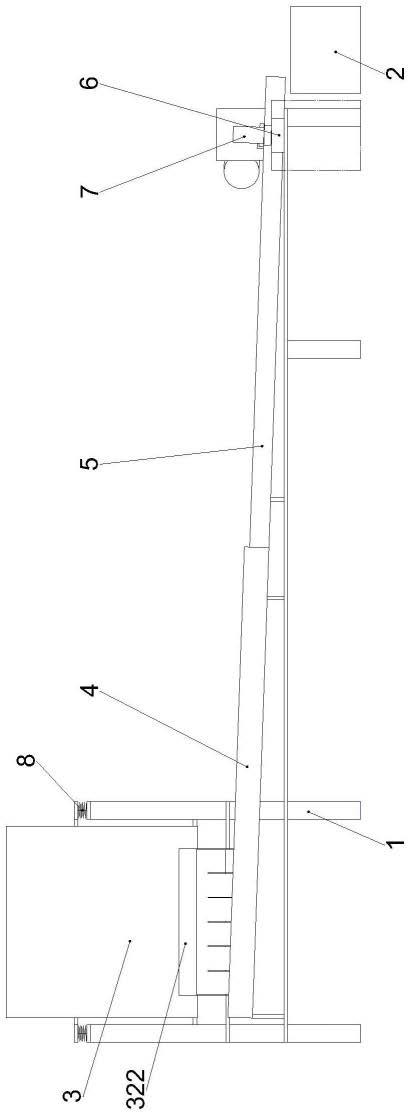

15.图2为本实用新型提出的一种压铆螺母下料装置的主视图;

16.图3为本实用新型提出的一种压铆螺母下料装置的侧视图;

17.图4为本实用新型提出的一种压铆螺母下料装置的俯视图;

18.图5为本实用新型提出的一种压铆螺母下料装置中料道一的断面视图;

19.图6为本实用新型提出的一种压铆螺母下料装置中料道二断面视图;

20.图7为本实用新型提出的一种压铆螺母下料装置中压铆螺母在料道二内的摆放示意图;

21.图8为本实用新型提出的一种压铆螺母下料装置中推料机构的第一种技术方案俯视图;

22.图9为本实用新型提出的一种压铆螺母下料装置中推料机构的第二种技术方案俯视图。

23.图中:1、机架;2、收集箱;3、下料斗;31、引导板;311、滑道;32、料箱;321、底板;322、缺口三;33、振动机构;331、驱动电机;332、凸轮;4、料道一;41、凹槽一;42、缺口一;5、料道二;51、凹槽二;52、凹槽三;53、缺口二;6、料道三;7、推料机构;71、推爪;711、挡条一;712、推板;713、挡条二;72、推出组件;73、挡条三;8、弹簧。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.本实施例中,参照图1,压铆螺母本体的外径称为压铆螺母外径,压铆螺母本体(不包含压花齿和导向槽)的高度为压铆螺母的高度,压铆螺母上压花齿的外径称为压花齿外径,压花齿和导向槽的高度为压铆螺母的压铆高度。压铆螺母的压花齿位于上部为摆放正确,压铆螺母的压花齿位于下部为摆放错误。参照图2-9,本实用新型一种压铆螺母下料装置,包括机架1和收集箱2,所述机架1上安装有下料斗3、料道一4、料道二5、料道三6和推料机构7,所述下料斗3用于承装压铆螺母,参照图5、6,料道一4开有与压铆螺母外径相匹配的

凹槽一41,料道二5开有与压铆螺母外径相匹配的凹槽二51,料道一4和料道二5依次连接且倾斜向下设置,料道一4侧边开有与凹槽一41连通的缺口一42,且缺口一42与下料斗3的出料口连接,压铆螺母从下料斗3滑落至凹槽一41内,并沿凹槽一41往下滑落至凹槽二51,凹槽二51底部开有与压花齿外径相匹配的凹槽三52,凹槽二51的侧壁高度与压铆螺母高度相同,摆放错误的压铆螺母的压花齿落入凹槽三52内,如图7所示,使得摆放错误的压铆螺母的顶面比摆放正确的压铆螺母的顶面低,料道二5侧边开有与凹槽二51连通的缺口二53,且缺口二53与料道三6的入料口连接,所述推料机构7的输出端设置有可作用在压花齿外径上的推爪71,使得凹槽二51上摆放正确的压铆螺母经缺口二53推向料道三6,所述收集箱2放置在料道二5的倾斜末端,然而摆放错误的压铆螺母继续往下滑落至收集箱2。需要说明的是,料道三6远离料道二5的一侧紧贴与工装边缘,且料道三6的顶面与工装顶面在同一水平面上,使得推料机构7能够料道三6的压铆螺母推向工装内,且不影响铆合工作。

26.本实用新型中的工作原理如下:将压铆螺母放入下料斗3内,压铆螺母因自重滑落至料道一4的凹槽一41内,一部分压铆螺母在凹槽一41内摆放正确,另一部分压铆螺母则在凹槽一41内摆放错误,压铆螺母在凹槽一41内依次往下滑落,当压铆螺母滑入到凹槽二51内时,摆放正确的压铆螺母继续往下滑动,摆放错误的压铆螺母则相对于摆放正确的压铆螺母向下沉,即摆放错误的压铆螺母的压花齿落入凹槽三52内。当摆放正确的压铆螺母经过缺口二53时,该压铆螺母可在推料机构7的作用下停止滑落,且推爪71作用下压花齿外径上,推爪71在推料机构7的驱动上将该压铆螺母推入料道三6内,且辅助推入工装;当摆放错误的压铆螺母经过缺口二53时,该压铆螺母继续沿凹槽二51滑落,直至滑落至收集箱2内,最后,工人可将收集箱2内的压铆螺母重新放入下料斗3内。实现了压铆螺母自动下料的功能,无人为失误,节省人工放料时间,提高工作效率。

27.为实现下料斗3内的压铆螺母自动下料至料道一4上,参照图2、3、4,所述下料斗3包括引导板31、料箱32和振动机构33,所述料箱32安装在机架1上,料箱32具有倾斜设置的底板321,料箱32侧壁开有让处于水平摆放状态下的压铆螺母通过的缺口三322,且缺口三322靠近底板321倾斜下端,即缺口三322的宽度比压铆螺母的外径大,缺口三322的高度比压铆螺母的总高度大,且高度比压铆螺母的外径小。所述引导板31倾斜设置在机架1上,引导板31的上端与缺口三322连接,且其下端与缺口一42连接,所述振动机构33安装在机架1上,且作用在底板321上,使得料箱32振动,压铆螺母顺利通过缺口三322并滑至料道一4上。

28.为提高料箱32的落料效果,参照图4,所述料箱32与机架1之间设置有弹簧8,弹簧8的数量优选四个,弹簧8具有缓冲的作用,提高料箱32的振动效果。

29.为保证持续有压铆螺母从下料斗3滑落至料道一4内,参照图3,所述引导板31内设有两条以上滑道311。具体地,滑道311的数量优选六个,缺口三322的宽度为引导板31的宽度。设置多条滑道311,提高下料箱32的出料量,且每条滑道311上的压铆螺母互不干扰,当某一个缺口三322某一位置被压铆螺母堵住时,工人可利用细杆经缺口三322戳一下压铆螺母,使得卡在缺口三322的压铆螺母的位置发生移动,达到疏通缺口三322的目的,压铆螺母经缺口三322顺利滑落至所对应的滑道311内。

30.为实现持续振动料箱32,参照图4,所述振动机构33包括安装在机架1上的驱动电机331和与驱动电机331输出轴连接的凸轮332,凸轮332可作用在底板321上,驱动电机331驱动凸轮332转动,凸轮332远离转动轴心线的弧面有规律地作用在底板321上,使得料箱32

持续振动,避免卡料。

31.为实现推料机构7驱动推爪71将摆放正确的压铆螺母推入料道三6,本实施例中的推料机构7具有两种技术方案:

32.第一种技术方案为:参照图8,所述推料机构7还包括安装在所述机架1上的推出组件72,所述推爪71包括依次相连的挡条一711、推板712和挡条二713,挡条一711、推板712和挡条二713在同一平面内,推板712与推出组件72的输出端连接,且作用在压花齿外径上,挡条一711固定在推板712靠近料道一4的一侧连接,挡条二713固定在推板712远离料道一4的一侧连接。当摆放正确的压铆螺母经过缺口二53时,该压铆螺母的压花齿在挡条二713的作用下停留在缺口二53位置,推出组件72驱动推板712往前移动,推爪71推动压花齿进而使该压铆螺母推入料道三6,此时,下一个压铆螺母同样摆放正确时,下一个压铆螺母在挡条一711的作用下停止滑落;但下一个压铆螺母摆放错误时,由于摆放错误的压铆螺母的压花齿位于凹槽三52内,挡板一无法限定该压铆螺母的位置,因此摆放错误的压铆螺母会继续往下滑落,直至落入收集箱2内。

33.第二种技术方案为:参照图9,所述推料机构7还包括安装在所述机架1上的推出组件72和安装在料道二5上且用于防止摆放正确的压铆螺母继续滑落的挡条三73,挡条三73抵在摆放正确的压铆螺母的压花齿上,所述推爪71包括依次相连的挡条一711和推板712,推板712与推出组件72的输出端连接,挡条一711固定在推板712靠近料道一4的一侧连接,挡条三73位于推板712远离料道一4的一侧连接。当摆放正确的压铆螺母经过缺口二53时,该压铆螺母的压花齿在挡条三73的作用下停留在缺口二53位置,推出组件72驱动推板712往前移动,推爪71推动压花齿进而使该压铆螺母推入料道三6,此时,下一个压铆螺母同样摆放正确时,下一个压铆螺母在挡条一711的作用下停止滑落;但下一个压铆螺母摆放错误时,由于摆放错误的压铆螺母的压花齿位于凹槽三52内,挡板一、挡条三73无法限定该压铆螺母的位置,因此摆放错误的压铆螺母会继续往下滑落,直至落入收集箱2内。

34.为实现推出组件72驱动推爪71往前移动,且推爪71将摆放正确的压铆螺母依次经缺口二53、料道三6推向工装内,所述推出组件72优选电动推杆,结构简单,方便使用。电动推杆的伸出杆与推爪71连接,实现推动推爪71往前移动。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。