一种大功率led头灯及其专用制备工具

技术领域

1.本实用新型涉及汽车头灯散热领域,特别是涉及一种大功率led头灯及其专用制备工具。

背景技术:

2.汽车一般使用大功率led头灯,大功率led头灯包括灯板、灯珠、热管、金属散热器,灯珠安装在灯板上,灯板左右两侧分别与一个热管焊接形成灯板与热管焊接件。以往使用到的导热传递方式是:在金属散热器与热管接触面刷涂少量导热硅脂,然后利用铆钉或者螺丝紧固金属散热器,促使金属散热器与灯板、热管等装配件处于紧固接触状态,热量从热管处传递到金属散热器端,实现热量传递。但上述现有技术存在的缺点是,由于导热硅脂的导热系数一般为2~6w/(m*k),导热性能较差,很难将热管导热作用发挥到最好。

3.另外,上述现有技术中是用手持打胶机将导热硅脂刷涂在金属散热器端接触面,如此方法刷涂的导热硅脂很难保证均匀,也不利于热管导热作用的发挥。

4.由此可见,上述现有的大功率led头灯的结构及其制备方式,显然仍存在有不便与缺陷,而亟待加以进一步改进。如何能创设一种新的大功率led头灯及其专用制备工具,使其装配结构合理,导热性能好,且能将热管导热作用发挥到最好,成为当前业界极需改进的目标。

技术实现要素:

5.本实用新型要解决的第一个技术问题是提供一种大功率led头灯,使其装配结构合理,导热性能好,且能将热管导热作用发挥到最好,从而克服现有技术中存在的不足。

6.为解决上述技术问题,本实用新型采用如下技术方案:

7.一种大功率led头灯,包括灯板、灯珠、热管、金属散热器,所述灯珠安装在灯板上,灯板左右两侧分别与一个热管焊接形成灯板与热管焊接件;其特征在于,所述金属散热器为镀镍处理的金属散热器,所述灯板与热管焊接件置于金属散热器内部,与金属散热器相接处的热管表面涂刷有低温锡膏,所述热管通过低温锡膏焊接在金属散热器上。

8.作为本实用新型进一步地改进,所述金属散热器为上下分体结构,所述灯板与热管焊接件置于上下分体结构的金属散热器内部,上下分体结构的金属散热器通过铆钉或螺丝连接固定。

9.进一步地,所述热管上与灯珠对应位置处未涂刷低温锡膏。

10.本实用新型要解决的第二个技术问题是提供一种大功率led头灯的专用制备工具,用于将低温锡膏涂刷在灯板与热管焊接件中的热管表面,使其刷涂均匀,也能控制好每个部分的锡量,进而提高热管的导热作用。

11.为解决上述技术问题,本实用新型采用如下技术方案:

12.一种大功率led头灯的专用制备工具,用于将低温锡膏涂刷在灯板与热管焊接件中的热管表面;所述专用制备工具包括:夹具底座、钢网组件和夹具上盖;所述夹具底座包

括夹具底座主体,夹具底座主体上表面设置一排或多排灯板与热管焊接件容纳槽;每排中的多个灯板与热管焊接件容纳槽之间相互平行设置,且灯珠容纳位置位于同一条直线上;所述钢网组件盖在夹具底座上面,包括钢网框架及安装在钢网框架内的钢片,所述钢片上与灯珠对应位置开设有灯珠开孔,与热管对应位置设置有钢网孔;所述夹具上盖为长条状的容纳盖,用于盖在灯珠开孔位置上方,与钢网组件中的钢片固定连接。

13.作为本实用新型进一步地改进,所述夹具底座主体上设置有一排或多排凸台,所述灯板与热管焊接件容纳槽开设在凸台上;所述凸台的宽度跟灯板与热管焊接件、灯板与热管焊接件容纳槽的宽度相等。

14.进一步地,所述钢片上,与热管对应的直线上,靠近灯珠左右两侧的位置无钢网孔。

15.进一步地,所述夹具底座主体一侧设置有至少两个凸起,所述钢网组件的钢片上设置有与夹具底座主体上的凸起对应的定位孔,盖合后,所述凸起插入定位孔。

16.进一步地,所述夹具上盖与钢片之间通过螺栓连接,所述钢片上设置有螺栓穿孔。

17.进一步地,还包括刮锡刀。

18.进一步地,所述刮锡刀的刀刃处设置有一个或多个缺口,所述缺口与夹具上盖位置及数量对应一致。

19.通过采用上述技术方案,本实用新型至少具有以下优点:

20.1.本实用新型的大功率led头灯,在与金属散热器相接处的热管表面涂刷有低温锡膏,热管通过低温锡膏焊接在金属散热器上,金属散热器采用镀镍处理的金属散热器,通过此种设置,相比于现有使用的导热硅脂的普通导热方式,该种方式将灯珠发热产生的大部分热量先传递到热管,再从热管通过低温锡膏迅速传递到金属散热器末端,更加有效地提高了热管导热的效率,让热管发挥到最大的作用。

21.2.本实用新型的大功率led头灯的专用制备工具,使用其将低温锡膏涂刷在灯板与热管焊接件中的热管表面,即能刷涂均匀,也控制好了每个部分的锡量,更加有效地提高了热管导热的效率,让热管发挥到最大的作用。

附图说明

22.上述仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,以下结合附图与具体实施方式对本实用新型作进一步的详细说明。

23.图1是本实用新型的大功率led头灯的整体结构示意图;

24.图2是大功率led头灯的部分结构示意图(去掉上部的金属散热器);

25.图3是灯板与热管焊接件的装配结构示意图(涂刷有低温锡膏);

26.图4本实用新型的专用制备工具的夹具底座结构示意图;

27.图5是放置有灯板与热管焊接件的夹具底座示意图;

28.图6是钢网组件的结构示意图;

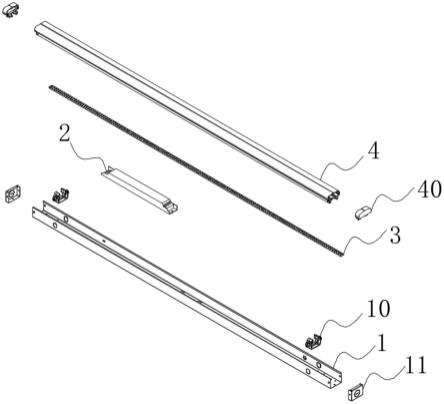

29.图7是钢网组件与夹具上盖的组装状态示意图;

30.图8是刮锡刀的使用状态示意图。

具体实施方式

31.下面将参照附图更详细地描述本实用新型的示例性实施例。虽然附图中显示了本实用新型的示例性实施例,然而应当理解,可以以各种形式实现本实用新型而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本实用新型,并且能够将本实用新型的范围完整的传达给本领域技术人员。

32.如图1-3所示,本实施例提供了一种应用在汽车上的大功率led头灯,包括灯板1、灯珠2、热管3、金属散热器4,灯珠2安装在灯板1上,灯板1左右两侧分别与一个热管3焊接形成灯板与热管焊接件;金属散热器4为镀镍处理的金属散热器,灯板与热管焊接件置于金属散热器4内部,与金属散热器4相接处的热管3表面涂刷有低温锡膏5,热管3通过低温锡膏5焊接在金属散热器4上。

33.本实施例采用已进行镀镍处理的金属散热器4,由于金属散热器一般为铝制材质,与低温锡膏5无法直接焊接,通过在金属散热器4上进行镀镍处理,再与熔点为135℃的低温锡膏5配合,当低温锡膏5达到熔点后溶解,待冷却后热管3已焊接在金属散热器4上。这是种特有的连接方式,可以将热管的导热性能发挥到最好。

34.其中,金属散热器4为上下分体结构,灯板与热管焊接件置于上下分体结构的金属散热器4内部,上下分体结构的金属散热器4通过铆钉或螺丝5连接固定。热管3上与灯珠2对应位置处未涂刷低温锡膏5,避免低温锡膏5影响灯珠2。

35.如图4-8所示,本实施例提供了一种上述大功率led头灯的专用制备工具,该专用制备工具主要是用于将低温锡膏5涂刷在灯板与热管焊接件中的热管3表面;包括:夹具底座100、钢网组件200和夹具上盖300。

36.配合图4、5所示,夹具底座100包括夹具底座主体101,整体呈厚板状,形状类似方形;夹具底座主体101上表面设置一排或多排灯板与热管焊接件容纳槽102,具体的排数可根据实际情况调整,本实施例中优选设置两排,每排内设置10个灯板与热管焊接件容纳槽102,通过此种设置,可以实现同时涂刷20个焊接件,提升了涂刷效率。每排中的多个灯板与热管焊接件容纳槽102之间相互平行设置,且多个灯珠容纳位置103位于同一条直线上,通过设置在同一条直线上,可以方便涂刷低温锡膏时对灯珠的遮盖。另外,作为一种优选的方式,在夹具底座主体101上设置有一排或多排凸台104,灯板与热管焊接件容纳槽102开设在凸台上104;凸台104的宽度跟灯板与热管焊接件、灯板与热管焊接件容纳槽102的宽度相等,此种设置,方便灯板与热管焊接件的取放,使用方便。

37.配合图6所示,钢网组件200用于盖在夹具底座100上面,其整体形状为方形,包括方形的钢网框架201及安装在钢网框架201内的钢片202,钢片202上与灯珠对应位置开设有灯珠开孔203,与热管对应位置设置有钢网孔204;钢网孔204可以在钢片202上冲孔形成,形成一条一条与热管3对应的结构,钢网孔204的设置,保证即能刷涂均匀,也控制好了每个部分的锡量,更加有效地提高了热管导热的效率,让热管发挥到最大的作用。在钢片202上,与热管对应的直线上,靠近灯珠左右两侧的位置无钢网孔,避免低温锡膏影响灯珠。

38.配合图4、6所示,在夹具底座主体101一侧设置有至少两个凸起105,钢网组件200的钢片202上设置有与夹具底座主体101上的凸起105对应的定位孔205,盖合后,凸起105插入定位孔205,实现两者的定位连接。

39.配合图6、7所示,夹具上盖300为长条状的容纳盖,用于盖在灯珠开孔203位置上

方,与钢网组件200中的钢片202固定连接,该固定连接优选采用螺栓连接的方式,对应地,在钢片202上设置有螺栓穿孔206。

40.上述专用制备工具使用时,可以配备普通的刮锡刀,也可以配备专用的刮锡刀,如图8所示,专用的刮锡刀400为片状结构,在刮锡刀400的刀刃处设置有一个或多个缺口401,缺口401与夹具上盖300的位置及数量对应一致,由于本实施例中优先采用2个夹具上盖300,此处的缺口401也为两个。

41.配合图4-8所示,利用上述专用制备工具的制备方法如下:

42.把灯板与热管的焊接件放置在夹具底座100上,然后盖上刷涂需要的钢网组件200与夹具上盖300的组合件,用刮锡刀400刷涂低温锡膏至热管3上与金属散热器的装配面上。此种刷涂方法即能刷涂均匀,也控制好了每个部分的锡量。

43.配合图1-2所示,接着将刷好低温锡膏5的焊接件放置于已进行镀镍处理的金属散热器4内部,利用铆钉或者螺丝6紧固金属散热器4。将装配好灯板2和热管1的整金属散热器4放置于将近300℃的环境内。待低温锡膏5全部溶解后,移动至一边冷却,等待下一步生产使用。本实用新型的上述装配结构,比现有的使用导热硅脂的普通导热方式,更加有效地提高了热管导热的效率,让热管发挥到最大的作用。

44.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。