使用凝结芽孢杆菌(bacillus coagulans)芽孢的组合物从有机废物生产乳酸

技术领域

1.本发明涉及有机废物的工业回收利用以通过发酵过程生产乳酸,所述发酵过程利用产乳酸细菌凝结芽孢杆菌(bacillus coagulans)的芽孢的干燥或部分干燥的组合物。

背景技术:

2.乳酸发酵,即通过微生物发酵从碳水化合物来源生产乳酸,由于能够使用乳酸作为制造生物塑料的组件,近年来引起了人们的兴趣。乳酸可以聚合形成可生物降解且可回收利用的聚酯聚乳酸(pla),其被认为是从石油制造的塑料的潜在替代品。pla用于制造各种不同产品,包括食品包装、一次性用品、纺织和卫生用品行业中的纤维等。pla是在3d打印中使用最广泛的塑料丝材料。

3.出于包括环境问题、成本和难以通过化学合成产生pla的大多数工业应用所需的对映异构纯乳酸在内的各种不同考虑,通过发酵生物过程生产乳酸优于化学合成方法。传统的发酵过程通常基于产乳酸微生物的厌氧发酵,其产生乳酸作为碳水化合物发酵的主要代谢终产物。对于pla的生产,将在发酵过程中产生的乳酸从发酵液中分离出来并通过各种不同下游工艺进行纯化,然后对纯化的乳酸进行聚合。

4.乳酸具有手性碳原子,因此以两种对映异构形式存在,即d-乳酸和l-乳酸。为了产生适合于工业应用的pla,聚合过程应该仅使用一种对映异构体。杂质或d-和l-乳酸的外消旋混合物的存在导致聚合物具有不希望的特征,例如低结晶度和低熔化温度。因此,通常使用仅产生l-乳酸对映异构体或仅产生d-乳酸对映异构体的乳酸菌。

5.在目前可用的商业过程中,用于乳酸发酵的碳水化合物来源通常是含淀粉的可再生来源,例如玉米和木薯根。也已提出了其他来源,例如富含纤维素的甘蔗渣。

6.已提出的用于乳酸发酵的碳水化合物的另一个来源是复杂有机废物,例如来自于城市、工业和商业来源的混合食品废物。此类有机废物与用于乳酸发酵的其他碳水化合物来源相比是有利的,因为它容易获得并且更便宜。然而,在工业规模上将复杂有机废物转化成有用的发酵产品例如乳酸面临着大量技术挑战,并且需要精确控制操作条件包括预处理、ph、温度、微生物等。为了使所述方法在工业规模上经济可行,需要进行改进。

7.rosenberg等,(2005)biotechnology letters,27:1943

–

1947报道了凝结芽孢杆菌芽孢在一种被称为的透镜状胶囊的聚乙烯醇(pva)水凝胶中的固定化以及所述固定化芽孢在从葡萄糖生产乳酸中的用途。

8.ep 1504109公开了一种生产乳酸或其盐的方法,其中对淀粉进行同时糖化和发酵的过程,所述方法包括将淀粉在至少包含葡糖淀粉酶的培养基中糖化以及在淀粉是固体形式的情况下的液化步骤,同时使用微生物来发酵所述淀粉,并任选地从培养基分离乳酸,其特征在于使用适用于5-5.80的ph范围的中等嗜热的产乳酸微生物,并且其中所述微生物源自于凝结芽孢杆菌、热嗜淀粉芽孢杆菌(bacillus thermoamylovorans)、史氏芽孢杆菌(bacillus smithii)、嗜热脂肪地芽孢杆菌(geobacillus stearothermophilus)的菌株或

其混合物。

9.ep 3174988公开了一种制备包含乳酸的发酵产物的方法,所述方法包括:a)在水存在下用苛性镁盐处理木质纤维材料,以提供处理过的水性木质纤维材料;b)在水解酶存在下糖化所述处理过的水性木质纤维材料,以提供包含可发酵的碳水化合物和固体木质纤维级分的糖化的水性木质纤维材料;c)与步骤b)同时,在形成乳酸的微生物和苛性镁盐两者存在下发酵所述糖化的水性木质纤维材料,以提供包含乳酸镁和固体木质纤维级分的水性发酵液;d)从所述发酵液回收乳酸镁,其中所述糖化和所述发酵同时进行。

10.wo 2008/043368公开了一种产生嗜热产芽孢微生物菌株例如凝结芽孢杆菌sim7 dsm 14043的内生芽孢的方法及其用于发酵过程的接种的用途。

11.wo 2018/163094公开了用于在用作益生菌的凝结芽孢杆菌菌株中诱导芽孢形成的方法,其中在某些营养物和矿物质存在下诱导了水平高达109个芽孢/ml的过量芽孢形成。

12.转让给本发明的申请人的wo 2017/122197公开了被遗传修饰以分泌多糖降解酶例如纤维素酶、半纤维素酶和淀粉酶的双重作用的乳酸(la)利用细菌,其可用于处理有机废物以消除所述废物中存在的乳酸并降解复杂多糖。

13.仍然需要改进在工业规模上从有机废物生产乳酸,以使所述过程更加经济可行。拥有简化所述过程、降低成本和提高总产量的系统和方法,将是非常有利的。

技术实现要素:

14.本发明提供了利用凝结芽孢杆菌(bacillus coagulans)芽孢的干燥或部分干燥的组合物,在工业规模上回收利用有机废物以生产乳酸的系统和方法。本发明的系统和方法能够在有机废物管理设施的现场生产乳酸,而不需要在生产发酵罐接种之前用于生长细胞的复杂的种子生产线和受控条件。

15.本发明还提供了凝结芽孢杆菌芽孢的干燥组合物,其任选地与糖类降解酶组合可随时接种到乳酸生产发酵罐中,而不需任何活化或调制。本文公开的组合物包含用乳酸镁配制的芽孢,并且特征在于所述芽孢在室温下的稳定性延长。

16.根据某些实施方式,在将芽孢接种到乳酸生产发酵罐之前,将所述干燥组合物悬浮在氢氧化镁浆液中。本发明人令人吃惊地发现,所述芽孢在氢氧化镁浆液中悬浮存活,并在这种处理后成功地萌发。因此,本发明提供了在接种到生产发酵罐之前灭活可能存在于所述干燥组合物中的微生物污染物的简单手段。

17.根据特定实施方式,本发明

18.涉及从混合的食品废物、城市废物和农业废物生产乳酸。正如本文中公开的,将凝结芽孢杆菌芽孢的干燥或部分干燥(半干燥)的组合物接种到乳酸生产发酵罐中,所述发酵罐含有预处理过的有机废物,其经历过包括减小粒度和任选的灭菌的预处理。正如本文中公开的,来自于所述干燥或部分干燥的接种物的凝结芽孢杆菌芽孢在所述发酵罐中,在来自于各种不同来源的有机废物存在下成功地萌发并发酵所述有机废物,以高产量生产乳酸。

19.本发明有利地允许将乳酸生产简单地集成在有机废物管理设施中,用于从有机废物现场生产乳酸。传统上,工业发酵过程涉及种子生产线,也被称为种子培养,其中将储存

的细胞样品扩增以最终提供足够的生物质来接种主发酵罐。传统的种子培养过程始于解冻冷冻保存的细胞库小瓶,然后多次连续繁殖到逐渐增大的培养容器中。当培养物体积和细胞密度满足预定标准时,将培养物转移到生产生物反应器中,细胞在其中继续生长和分裂并产生所需产物。由于培养步骤的数量多以及冷冻保存的细胞库小瓶中的细胞数量少,传统的种子培养过程非常耗时。此外,包括主生产发酵罐在内的每个培养容器的接种都需要无菌。

20.本发明避免了在生产现场对种子生产线的需要,并提供了用于无菌接种的简单手段,从而节省了资本支出(capex)和运营支出(opex)。本文所公开的干燥或半干燥的组合物可以容易地运输到有机废物管理场所,储存并在需要时从储存室取出。已令人吃惊地发现,所述干燥或部分干燥的组合物中的芽孢可以成功地从储存室恢复、萌发并以高产量将有机废物发酵成乳酸。有利的是,所述干燥或部分干燥的芽孢组合物不需冷却和长时间维持各种不同的储存条件。正如下文中示例的,在整个储存期间芽孢的活力得以维持,并且干燥和储存后的细胞损失极小。

21.与以前描述的利用作为人类食物的高价值源材料的乳酸生产过程相比,本文所描述的利用有机废物作为发酵底物是非常有利的。

22.正如本文中进一步公开的,将所述干燥或半干燥的芽孢组合物与糖类降解酶一起接种到发酵罐中,以获得同时的糖化和发酵。引人注意的是,在产生乳酸之前没有观察

23.到或观察到极小的滞后时间。

24.根据一个方面,本发明提供了一种回收利用有机废物以生产乳酸或其盐的方法,所述方法包括:

25.(i)提供预处理过的有机废物,其经历过包括减小粒度和任选的灭菌的预处理;

26.(ii)提供凝结芽孢杆菌芽孢的干燥组合物;

27.(iii)将所述预处理过的有机废物在发酵反应器中与一种或多种糖类降解酶和所述凝结芽孢杆菌芽孢的干燥组合物混合,并将所述混合物在所述发酵反应器中温育以糖化所述有机废物并诱导所述芽孢的萌发,随后通过从所述芽孢萌发的营养体凝结芽孢杆菌细胞产生乳酸;以及

28.(iv)从所述发酵液回收乳酸或其盐。

29.在某些实施方式中,所述方法还包括在步骤(iii)中与所述预处理过的有机废物混合之前,将所述凝结芽孢杆菌(b.coagulans)芽孢的干燥组合物悬浮在氢氧化镁浆液中,从而获得其中微生物污染物被灭活的凝结芽孢杆菌芽孢悬液。在某些实施方式中,所述浆液中氢氧化镁的浓度在1%-25%的范围内。在其他实施方式中,所述浆液中氢氧化镁的浓度在10%-20%的范围内。在其他实施方式中,所述浆液中氢氧化镁的浓度在5%-25%的范围内。氢氧化镁的示例性浓度包括1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%。每种可能性代表独立的实施方式。

30.在氢氧化镁中的悬浮可以进行几分钟直至几小时。优选地,所述在氢氧化镁浆液中的悬浮包括将所述悬液在25-60℃之间的温度下,优选地在50-60℃之间的温度下温育15分钟至3小时。在某些实施方式中,所述在氢氧化镁浆液中的悬浮包括将所述悬液在25-60℃之间的温度下温育15-90分钟。在其他实施方式中,所述在氢氧化镁浆液中的悬浮包括将

所述悬液在50-55℃之间的温度下温育15-90分钟。在某些实施方式中,所述在氢氧化镁浆液中的悬浮包括将所述悬液在25-60℃之间的温度下温育30-90分钟或30-60分钟。每种可能性代表独立的实施方式。所述在氢氧化镁浆液中的悬浮包括将所述悬液在50-55℃之间的温度下温育30-90分钟或30-60分钟。在某些实施方式中,在氢氧化镁浆液中的悬浮在室温下进行。

31.在某些实施方式中,所述凝结芽孢杆菌芽孢的干燥组合物包含乳酸镁。

32.在某些实施方式中,所述有机废物选自食品废物、城市废物、农业废物、植物材料及其混合物或组合。

33.在某些实施方式中,所述温育在5-7范围内的ph下进行。在某些特定实施方式中,所述温育在5.5-6.5范围内的ph下进行。

34.在某些实施方式中,所述温育在45-60℃范围内的温度下进行。在某些特定实施方式中,所述温育在50-55℃范围内的温度下进行。

35.在某些实施方式中,所述步骤(iii)中的温育进行20-48小时范围内的一段时间。在某些特定实施方式中,所述步骤(iii)中的温育进行20-36小时范围内的一段时间。

36.在某些实施方式中,所述一种或多种糖类降解酶是选自淀粉酶、纤维素酶和半纤维素酶的多糖降解酶。

37.在某些实施方式中,所述一种或多种糖类降解酶包括葡糖淀粉酶。

38.在某些实施方式中,所述步骤(iii)中的混合包括向所述发酵反应器添加所述凝结芽孢杆菌芽孢的干燥组合物,以获得至少10^4个芽孢/ml发酵培养基。在其他实施方式中,所述步骤(iii)中的混合包括向所述发酵反应器添加所述凝结芽孢杆菌芽孢的干燥组合物,以获得至少10^6个芽孢/ml发酵培养基。

39.所公开的芽孢的干燥接种物的特征在于水分含量为至多15%(w/w)或其间的任何量。在某些实施方式中,所述凝结芽孢杆菌芽孢的干燥组合物的特征在于水分含量为至多10%(w/w)。在某些实施方式中,所述凝结芽孢杆菌芽孢的干燥组合物的特征在于水分含量为4%-15%(w/w),例如4%-10%(w/w)。每种可能性代表本发明的独立实施方式。

40.当在本文中提供时,包含凝结芽孢杆菌芽孢的干燥或半干燥的接种物、制剂或组合物的水分含量是指所述芽孢外部的水量(即当在本文中使用时,“水分含量”不包括在所述芽孢内部存在的水)。所述水分含量提供为以所述接种物、制剂或组合物的总重量计的百分数。术语芽孢的“接种物”、“制剂”和“组合物”在本文中可互换使用以描述含有芽孢的组合物,其中所述组合物可以是干燥或半干燥的。

41.根据另一方面,本发明提供了一种用于回收利用有机废物以生产乳酸或其盐的系统,所述系统包含:

42.(a)预处理过的有机废物的来源,其经历过包括减小粒度和任选的灭菌的预处理;

43.(b)凝结芽孢杆菌芽孢的干燥组合物;

44.(c)一种或多种糖类降解酶;和

45.(d)发酵反应器,用于在其中混合所述预处理过的有机废物、一种或多种糖类降解酶和凝结芽孢杆菌芽孢的干燥组合物,

46.其中将所述混合物在所述发酵反应器中温育以糖化所述有机废物并诱导所述芽孢的萌发,随后通过从所述芽孢萌发的营养体凝结芽孢杆菌细胞产生乳酸。

47.在某些实施方式中,所述系统包含:

48.(a)预处理过的有机废物的来源,其经历过包括减小粒度和任选的灭菌的预处理;

49.(b)悬浮在氢氧化镁浆液中的凝结芽孢杆菌芽孢的干燥组合物;

50.(c)一种或多种糖类降解酶;和

51.(d)发酵反应器,用于在其中混合所述预处理过的有机废物、一种或多种糖类降解酶和悬浮在氢氧化镁浆液中的凝结芽孢杆菌芽孢的干燥组合物,

52.其中将所述混合物在所述发酵反应器中温育以糖化所述有机废物并诱导所述芽孢的萌发,随后通过从所述芽孢萌发的营养体凝结芽孢杆菌细胞产生乳酸。

53.根据另一方面,本发明提供了一种用于乳酸发酵的粉末形式的干燥接种物,其包含凝结芽孢杆菌的芽孢和乳酸镁,其中所述接种物是干燥的并随时可接种到乳酸生产

54.发酵罐中以提供乳酸生产。

55.在某些实施方式中,所述干燥接种物包含10^8-10^10个芽孢/g粉末,并且所述干燥接种物中的乳酸镁浓度在40-60%(w/w)的范围内。

56.在某些实施方式中,提供了一种用于回收利用有机废物以生产乳酸或其盐的方法,所述方法包括:

57.(i)提供包含凝结芽孢杆菌芽孢和乳酸镁的干燥接种物;

58.(ii)将所述干燥接种物悬浮在氢氧化镁浆液中,从而获得其中微生物污染物被灭活的凝结芽孢杆菌芽孢悬液;

59.(iii)将所述在步骤(ii)中得到的悬液在发酵反应器中与一种或多种糖类降解酶和经历过包括减小粒度和任选的灭菌的预处理的预处理过的有机废物混合并温育,以糖化所述有机废物并诱导所述芽孢的萌发,随后通过从所述芽孢萌发的营养体凝结芽孢杆菌细胞产生乳酸;以及

60.(iv)从所述发酵液回收乳酸或其盐。

61.本文公开的方法对于乳酸镁的生产特别有益。在某些实施方式中,所述方法是生产乳酸镁的方法。在某些实施方式中,提供了一种回收利用有机废物以生产乳酸镁的方法,所述方法包括:

62.提供预处理过的有机废物,其经历过包括减小粒度和任选的灭菌的预处理;

63.提供凝结芽孢杆菌芽孢的干燥组合物,其包含凝结芽孢杆菌芽孢和乳酸镁;

64.将所述凝结芽孢杆菌芽孢的干燥组合物悬浮在氢氧化镁浆液中,从而获得其中微生物污染物被灭活的凝结芽孢杆菌芽孢悬液;

65.将所述预处理过的有机废物在发酵反应器中与一种或多种糖类降解酶和所述凝结芽孢杆菌芽孢悬液混合;

66.将所述混合物在所述发酵反应器中温育以糖化所述有机废物并诱导所述芽孢的萌发,随后通过从所述芽孢萌发的营养体凝结芽孢杆菌细胞产生乳酸,其中在所述温育期间向发酵反应器添加选自氢氧化镁、氧化镁和碳酸镁的碱性化合物以调节ph,从而获得乳酸盐单体和mg

2

离子;以及

67.从所述发酵液回收乳酸镁。

68.在某些特定实施方式中,所述在温育期间添加到发酵反应器以调节ph的碱性化合物是氢氧化镁。

69.根据另一方面,提供了一种回收利用有机废物以生产乳酸或其盐的方法,所述方法包括:

70.(i)提供预处理过的有机废物,其经历过包括减小粒度和任选的灭菌的预处理;

71.(ii)提供凝结芽孢杆菌芽孢的部分干燥的组合物,所述组合物的特征在于水分含量在15%-30%(w/w)的范围内;

72.(iii)将所述预处理过的有机废物在发酵反应器中与一种或多种糖类降解酶和所述凝结芽孢杆菌芽孢的部分干燥的组合物混合,并将所述混合物在所述发酵反应器中温育以糖化所述有机废物并诱导所述芽孢的萌发,随后通过从所述芽孢萌发的营养体凝结芽孢杆菌细胞产生乳酸;以及

73.(iv)从所述发酵液回收乳酸或其盐。

74.在某些实施方式中,所述凝结芽孢杆菌芽孢的部分干燥的组合物的特征在于水分含量在15%-25%(w/w)的范围内。

75.本发明的其他目的、特点和优点将从以下描述和实施例中变得清楚。

附图说明

76.图1.mg(oh)2对活的微生物细胞的抑制。将大肠埃希氏杆菌(escherichia coli)bl21、枯草芽孢杆菌(bacillus subtilis)菌株169和酿酒酵母(saccharomyces cerevisiae)在lb(a)或15%mg(oh)2(b)中在52℃温育2小时,然后在lb琼脂板上铺板。在52℃过夜温育后,检查板上的生长。

具体实施方式

77.本发明涉及用于从有机废物生产乳酸的工业发酵过程,其中使用了凝结芽孢杆菌芽孢的干燥或半干燥的接种物。

78.有机废物管理设施处理废物材料的收集、运输、加工、回收利用/处置和监测。为了将废物回收利用成有用的化学品例如乳酸,即利用所述有机废物作为工业发酵过程的底物,通常需要现场发酵系统。接种工业发酵罐的传统方法利用营养体细菌的湿接种物(湿种子培养)。这种方法具有许多缺点,使得难以在废物管理设施中实施,包括需要(i)将湿种子制备与生产发酵罐的准确接种时间紧密同步,(ii)具有现场种子培养生产线,其包括几个较小规模的发酵罐用于湿种子培养的生产(通常比例为1:10,小至几升摇瓶)。

79.所述湿种子培养是一个耗时且消耗资源的过程。它增加了生产时间,因此限制了每个给定时间段可以进行的发酵循环的数量。

80.本发明有利地允许将乳酸生产简单地整合到有机废物管理设施中,用于从有机废物现场生产乳酸。本文所公开的干燥或半干燥的芽孢组合物可以容易地运输到废物管理场所、储存并在需要时从储存室中取出。

81.在某些实施方式中,本发明消除了对种子生产线的需求。

82.与传统的湿接种物相比,使用干燥或部分干燥的芽孢接种物具有重要优势,包括:(i)避免了对种子制备与生产发酵罐的接种时间紧密同步的需求;(ii)避免了对现场种子培养生产线的需求,其中包括几个用于生产湿种子的小规模发酵罐(通常是比例为1:10的种子培养,小至几升摇瓶);(iii)延长的保质期,例如几个月或更长时间,对芽孢活力的影

响极小(实际上湿种子没有任何保质期);(iv)由于干燥或部分干燥的种子对不受控制的运输条件更具灵活性,因此无需特殊容器和条件即可轻松运输;并且(v)种子重量显著降低(例如与湿接种物相比重量降低超过95%),因为在制备过程中去除了水,这显著降低了运输成本。

83.重要的是,干燥或部分干燥的种子的制备可以在时间和位置上与废物管理设施分开的地点进行,从而减少了对专门在废物管理设施处制备种子的熟练生物技术工程师的需求。

84.此外,所述干燥或部分干燥的种子可提前数周或数月制备、储存并立即可用于生产发酵罐的接种,这一事实显著缩短了乳酸生产过程。

85.从有机废物生产乳酸通常包括:(i)使用一种或多种多糖降解酶降解废物中存在的多糖,以便释放出适合于发酵的可溶性还原糖(“糖化”);和(ii)通过产乳酸微生物(例如本文所公开的凝结芽孢杆菌)将还原糖发酵成乳酸。

86.用于乳酸生产的可再生碳水化合物来源通常包括不同比例的还原糖(葡萄糖、果糖、乳糖等),但也包括大量多糖例如淀粉和任选的木质纤维材料。通常,产乳酸微生物可以利用还原糖如葡萄糖和果糖,但不具备降解多糖例如淀粉和纤维素的能力。因此,为了利用此类多糖,所述过程需要添加多糖降解酶,任选地与化学处理相结合,以降解所述多糖并释放还原糖。多糖降解酶整合到所述过程中可以是顺序的,使得用一种或多种多糖降解酶处理底物,随后添加所述产乳酸微生物并发酵还原糖,或者是同时的,其中将所述一种或多种多糖降解酶和产乳酸微生物混合在一起进行同时的糖化和发酵。尽管同时过程减少了从复杂碳水化合物来源获得乳酸所需的总时间,但其主要挑战之一是需要匹配用于细菌生长和酶活性两者的条件。

87.根据某些实施方式,本发明的方法利用同时的糖化和发酵。将多糖降解酶与凝结芽孢杆菌芽孢的干燥或部分干燥的组合物一起添加到有机废物,以同时获得废物中存在的多糖的降解和乳酸的生产。

88.当糖化和发酵作为独立的顺序步骤进行时,每个步骤可能花费约18-24小时。将所述两个步骤同时进行显著缩短了所述过程,导致生产率提高,因为在每个给定时间段可以将更多有机废物转化成乳酸。

89.凝结芽孢杆菌芽孢组合物

90.凝结芽孢杆菌是一种产生乳酸、特别是l-乳酸的革兰氏阳性、嗜热、兼性厌氧的产芽孢细菌。已提出将凝结芽孢杆菌用于工业发酵过程以生产l-乳酸。凝结芽孢杆菌还已显示可以维持正常的肠道菌群并提高消化能力,并且通常作为益生菌销售,以维持肠道菌群的生态平衡和正常的肠道功能。例如,是一种旨在用作益生菌的凝结芽孢杆菌(mtcc 5856)芽孢

91.制剂,其含有与麦芽糖糊精混合的凝结芽孢杆菌芽孢的喷雾干燥的粉末。

92.yadav等,(2009)indian journal of chemical technology,16:519-522研究了在喷雾干燥期间将乳酸钙、葡萄糖酸钙、螺旋藻和麦芽糖糊精作为凝结芽孢杆菌的益生菌保护剂。

93.可以根据本发明使用的凝结芽孢杆菌菌株包括但不限于:凝结芽孢杆菌atcc 8038 dsm 2312、凝结芽孢杆菌atcc 23498 dsm 2314、凝结芽孢杆菌mtcc 5856、凝结芽孢

杆菌pta-6086(gbi-30,6086)、凝结芽孢杆菌snz 1969。每种可能性代表本发明的独立实施方式。

94.芽孢可以例如如下所述来制备:在第一步中,将凝结芽孢杆菌的纯培养物接种到无菌种子培养基中,并在摇床上50-55℃温育12-24小时。然后将种子培养物转移到芽孢形成培养基中,并在50-55℃温育24-48小时。芽孢形成的诱导需要胁迫条件,例如缺乏营养,相对丰富的氮源例如酵母提取物,以及碳和磷的限制,mn

2

和ca

2

离子的存在,5-6.5范围内的ph,24-48小时(优选为24小时)的温育,以及上述胁迫诱导因素的组合。得到的芽孢培养物中的芽孢浓度优选为至少10^7个芽孢/ml,更优选为至少10^8个芽孢/ml。每种可能性代表独立的实施方式。

95.在温育后,将发酵液收获、离心并收集沉淀物。在某些实施方式中,将所述收获的沉淀物、在本文中称为“半干燥”或“部分干燥”的芽孢制备物(水分含量在15%-30%w/w的范围内)称重并随后与乳酸镁溶液混合,以获得包含所述收获的芽孢和15-25%乳酸镁(以所述组合物总重量计的w/w)的组合物。在某些实施方式中,所述包含收获的芽孢的组合物(在干燥之前)中的乳酸镁浓度在以所述组合物的总重量计15-20%(w/w)的范围内,例如15%、16%、17%、18%、19%或20%(w/w)。每种可能性代表本发明的独立实施方式。在某些实施方式中,将所述组合物干燥,例如喷雾干燥或在80℃下热干燥,以获得粉末形式的干燥的芽孢组合物。根据本发明的干燥的芽孢组合物的水分含量为至多15%(w/w),优选地至多10%(w/w),通常在4%-10%w/w之间。每种可能性代表本发明的独立实施方式。

96.在某些实施方式中,在温育之后和干燥之前,通常在70℃-80℃的温度下进行热选择。

97.在某些实施方式中,在干燥后,根据本发明的粉末形式的干燥组合物包含至少10^8个芽孢/g粉末,例如10^8

–

10^10个芽孢/g粉末。在某些实施方式中,根据本发明的干燥组合物包含例如10^8、10^9、10^10个芽孢/g粉末。每种可能性代表本发明的独立实施方式。根据本发明的干燥组合物还包含浓度为40-60%(w/w),例如45%-55%(w/w)、40%-50%(w/w)、50%-60%(w/w)的乳酸镁。每种可能性代表本发明的独立实施方式。

98.在某些实施方式中,根据本发明的凝结芽孢杆菌芽孢的干燥组合物还包含选自淀粉酶、纤维素酶和半纤维素酶的一种或多种多糖降解酶。在某些特定实施方式中,根据本发明的凝结芽孢杆菌芽孢的干燥组合物包含葡糖淀粉酶。在某些示例性实施方式中,根据本发明的凝结芽孢杆菌芽孢的干燥组合物包含来自于黑曲霉(aspergillus niger)的葡糖淀粉酶。

99.在某些实施方式中,根据本发明的干燥组合物在使用前不需冷储存。因此,在某些实施方式中,通过本发明的方法消除了对产乳酸微生物的冷储存的需求。

100.根据本发明,使用非固定化的芽孢。

101.根据本发明的实施方式,在接种到发酵罐之前不需要活化芽孢。例如,在接种到发酵罐之前不需要热活化。作为另一个实例,在接种到发酵罐之前或之后不需要酸活化。

102.在某些实施方式中,在与本文所公开的有机废物底物接触之后,至少90%的芽孢萌发并产生营养体细胞,例如90%-100%的芽孢萌发并产生营养体细胞。

103.从有机废物生产乳酸

104.当在本文中使用时,术语“乳酸”是指化学式为ch3ch(oh)co2h的羟基羧酸。术语乳

酸或乳酸盐(未质子化乳酸)可以是指乳酸的立体异构体:l-乳酸/l-乳酸盐,d-乳酸/d-乳酸盐,或其组合。

105.对于大多数工业应用来说,为了生产具有适合性能的聚乳酸(pla),需要高纯度(光学纯度)的l-乳酸单体。因此,本发明的方法和系统具体来说涉及用于以高产量生产l-乳酸或l-乳酸盐的过程。

106.适合根据本发明使用的有机废物通常是包含固体和非固体材料的复杂有机废物。复杂有机废物包括用于发酵的碳水化合物(可用于发酵的可溶性碳水化合物和/或需要通过酶分解以释放出用于发酵的可溶性碳水化合物的多糖),并且还含有杂质例如盐类、脂类、蛋白质、颜色组分、惰性材料等。根据本发明使用的有机废物的实例包括但不限于食品废物、城市废物的有机级分、农业废物、植物材料及其混合物或组合。每种可能性代表独立的实施方式。根据本发明的食品废物涵盖植物起源的食品废物。根据本发明的食品废物涵盖家庭食品废物、商业食品废物和工业食品废物。有机食品废物可能来源于蔬菜和水果残留物、植物、熟食、蛋白质残留物、屠宰废弃物及其组合。工业有机食品废物可能包括工厂废物,例如副产品、工厂废品、市场退货或不可食用的食物部分的修剪物(例如果皮)。商业有机食品废物可能包括来自于购物中心、餐馆、超市等的废物。根据本发明的植物材料涵盖农业废物和人造产品例如废纸。通常,有机废物包含源自于例如天然发酵过程,例如乳制品中的内源d-乳酸、l-乳酸或l-和d-乳酸两者。

107.与本发明的方法和系统一起使用的有机废物通常包含复杂多糖,包括淀粉、纤维素、半纤维素及其组合。所述有机废物还包含可溶性还原糖,和/或用一种或多种多糖降解酶糖化以获得可溶性还原糖(可发酵碳水化合物)。当在本文中使用时,术语“可发酵碳水化合物”是指可以在发酵过程中被凝结芽孢杆菌发酵成乳酸的碳水化合物。所述还原糖通常包括c5糖(戊糖)、c6糖(己糖)或其组合。在某些实施方式中,所述还原糖包括葡萄糖。在某些实施方式中,所述还原糖包括木聚糖。

108.根据本发明的有机废物通常包含不同比例的复杂多糖和还原糖。组成依赖于所述废物的来源,其中

109.某些有机废物可能更加富含淀粉(例如来自于面包店的食品废物、城市的混合食品废物),其他有机废物可能富含木质纤维材料(例如农业废物)。在某些实施方式中,所述有机废物包括来自于不同来源的废物的组合。

110.在某些实施方式中,在用一种或多种多糖降解酶处理之前,确定所述有机废物中淀粉、纤维素和半纤维素中的至少一者的百分率。在某些实施方式中,在发酵之前确定可溶性还原糖的百分率。

111.有机废物通常包含细菌生长和乳酸生产所需的氮源和其他营养物,但如果需要,此类营养物也可以单独供应到乳酸生产发酵罐。

112.根据本发明的有机废物的预处理通常包括降低粒度和增加表面积,以及灭活所述废物中的内源细菌。在某些实施方式中,所述预处理包括切碎、绞碎和灭菌。

113.灭菌可以通过本领域中已知的方法来进行,包括例如高压蒸汽、uv辐射或超声处理。

114.所述预处理还可以包括例如切碎和灭菌。预处理还可以包括使用废物绞碎机例如挤出机、超声处理机、切碎机或混合机与等量的水一起绞碎。

115.在某些实施方式中,将一种或多种糖类降解酶和凝结芽孢杆菌芽孢的干燥或部分干燥的组合物同时添加到含有预处理过的有机废物的发酵反应器。在其他实施方式中,在添加一种或多种糖类降解酶与添加凝结芽孢杆菌芽孢的干燥或部分干燥的组合物之间的时间长度在0-5小时的范围内,包括所述范围内的每个值。在其他实施方式中,在添加凝结芽孢杆菌芽孢的干燥或部分干燥的组合物后1-5小时,例如在添加凝结芽孢杆菌芽孢的干燥或部分干燥的组合物后1小时、至少2小时、2小时、3小时、4小时或5小时,将一种或多种糖类降解酶添加到所述发酵罐。每种可能性代表独立的实施方式。在其他实施方式中,在添加凝结芽孢杆菌芽孢的干燥或部分干燥的组合物之前,将一种或多种糖类降解酶添加到所述发酵罐。

116.当在本文中使用时,“将凝结芽孢杆菌(b.coagulans)芽孢的干燥组合物在发酵反应器中混合”、“将凝结芽孢杆菌芽孢的干燥组合物添加到发酵反应器(或向发酵反应器添加凝结芽孢杆菌芽孢的干燥组合物)”等,涵盖了将所述干燥粉末直接添加到所述发酵反应器中或将所述粉末在重构介质中重构。本发明具体公开了在氢氧化镁浆液中重构,以同时实现重构和可能存在的微生物污染物的抑制。

117.在某些实施方式中,在接种到发酵反应器之前,将凝结芽孢杆菌芽孢的干燥组合物悬浮在氢氧化镁浆液中。在其他实施方式中,在接种到发酵反应器之前,将凝结芽孢杆菌芽孢的干燥组合物悬浮在其他碱性抗微生物化合物的溶液或浆液中,例如在选自氧化镁(mgo)、氧化钙(cao)、氧化锌(zno)和碳酸钙(caco3)的碱性抗微生物化合物的溶液或浆液中。每种可能性代表本发明的独立实施方式。

118.根据本发明的乳酸发酵通常在厌氧或微好氧条件下,使用分批、补料分批、连续或半连续发酵来进行。每种可能性代表本发明的独立实施方式。

119.在分批发酵中,将碳底物和其他组分装入反应器中,并在发酵完成时收集产物。除了用于ph控制的碱性化合物之外,在反应完成之前不向其中添加其他成分。所述发酵保持在基本上恒定的温度和ph下,其中ph通过添加所述碱性化合物来维持。

120.在补料分批发酵中,将底物连续或顺序进料到反应器而不取出发酵液(即产物保留在反应器中直至运行结束)。常用补料方法包括间歇、恒定、脉冲补料和指数补料。

121.在连续发酵中,以固定的速率向反应器连续添加底物并连续取出发酵产物。

122.在半连续过程中,以一定时间间隔取出一部分培养物并向系统添加新鲜培养基。可以无限维持的重复补料分批培养,是半连续过程的另一个名称。

123.产生酸性产物例如有机酸等的发酵,通常在碱性化合物例如金属氧化物、碳酸盐或氢氧化物存在下进行。添加所述碱性化合物以将发酵液的ph调节到所需值,通常在4-7的范围内,包括所述指定范围内的每个值。所述碱性化合物还导致l-乳酸中和成乳酸盐。在发酵过程中,发酵罐中的ph由于乳酸的产生而降低,这不利地影响凝结芽孢杆菌的生产率。添加碱例如氢氧化镁/氧化镁、氢氧化钠、氢氧化钾或氢氧化钙通过中和乳酸而调节ph,从而导致乳酸盐的形成。

124.在某些特定实施方式中,本发明回收利用有机废物以生产乳酸镁。在某些实施方式中,这种过程利用氢氧化镁作为在发酵期间用于调节ph的碱性化合物。所述发酵产生乳酸盐单体和mg

2

离子,它们可以作为乳酸镁回收。

125.乳酸发酵通常进行约1-4天或其间的任何量,例如1-2天或2-4天或3-4天,包括所

述指定范围内的每个值。

126.在发酵完成后,通过离心或通过压滤机将发酵液澄清,以将固体残留物与发酵的液体分开。可以将滤液浓缩,例如使用旋转真空蒸发仪。

127.根据本发明的发酵液可能含有源自于有机废物的d-乳酸。所述d-la在生产用于聚合的l-la中是不想要的,因为它导致形成更多的d,d-丙交酯和内消旋丙交酯,其不利地影响plla最终产品的质量。在某些实施方式中,本发明的方法和系统通过在乳酸生产之前对有机废物或在发酵期间和/或之后对发酵液使用d-乳酸降解酶或利用d-乳酸的微生物,有利地消除了d-乳酸。每种可能性代表独立的实施方式。

128.目前优选的是使用d-乳酸氧化酶作为d-乳酸降解酶。d-乳酸氧化酶是一种使用o2作为电子受体催化d-乳酸氧化成丙酮酸和h2o2的氧化酶。所述酶使用黄素腺嘌呤二核苷酸(fad)作为其催化活性的辅因子。根据本发明的d-乳酸氧化酶通常是可溶性d-乳酸氧化酶(而不是膜结合的)。有利的是,所述酶在有机废物和在发酵液中直接起作用,以消除d-乳酸。在某些实施方式中,所述d-乳酸氧化酶来自于葡糖杆菌属物种(gluconobactersp)。在某些实施方式中,所述d-乳酸氧化酶来自于氧化葡糖杆菌(gluconobacteroxydans)(参见例如genbank登记号:aaw61807)。转让给本发明的申请人的wo 2020/208635中描述了使用d-乳酸氧化酶从发酵液中消除源自于有机废物的d-乳酸盐。

129.在本发明的范围内适合的利用d-乳酸的微生物包括但不限于缺少所有三种l-乳酸脱氢酶的大肠埃希氏杆菌(escherichia coli)。

130.当在本文中使用时,当涉及d-乳酸/d-乳酸盐时,“消除”是指减少到残留量,以便对生产l-乳酸和随后聚合成适合于工业应用的聚(l-乳酸)的下游过程没有干扰。“残留量”是指在发酵结束时,在处理过的发酵液混合物中,总乳酸盐(l d)中少于1%(w/w)的d-乳酸盐,甚至更优选地少于0.5%(w/w)的d-乳酸盐。在某些特定实施方式中,d-乳酸盐的消除是在发酵结束时,在发酵液中的总乳酸盐中d-乳酸盐减少到少于0.5%(w/w)。

131.根据其他方面和实施方式,将l-乳酸盐单体进一步纯化。所述l-乳酸盐单体可以纯化为l-乳酸盐。或者可以进行使用例如硫酸的重新酸化步骤以便获得粗品l-乳酸,然后进行纯化步骤以获得纯化的l-乳酸。

132.所述纯化过程可以包括蒸馏、萃取、电渗析、吸附、离子交换、结晶以及这些方法的组合。几种方法被综述在例如ghaffar等,(2014)journal of radiation research and applied sciences,7(2):222

–

229;和l

ó

pez-garz

ó

n等,(2014)biotechnol adv.,32(5):873-904中。或者,可以使用在单一步骤中回收乳酸并将乳酸转化成丙交酯(dusselier等,(2015)science,349(6243):78-80)。

133.在本发明的某些特定实施方式中,所述在发酵期间用于ph调节的碱性化合物是氢氧化镁(mg(oh)2),产生包含乳酸盐单体和mg

2

的发酵液,其可以作为乳酸镁回收。在转让给本发明的申请人的wo2020/110108中描述了一种通过结晶纯化乳酸镁的特定下游纯化过程。所述纯化过程可以应用于在适当情况下消除d-乳酸盐单体的处理后的发酵液。

134.糖类降解酶

135.当在本文中使用时,“糖类降解酶”是指催化包括双糖(二糖)、寡糖、多糖和糖缀合物在内的糖类的分解的水解酶(或其酶活性部分)。糖类降解酶可以选自糖苷水解酶、多糖裂解酶和碳水化合物酯酶。每种可能性代表本发明的独立实施方式。与本发明一起使用的

糖类降解酶选自对包括食品废物和植物材料在内的有机废物中存在的糖类(例如多糖)具有活性的酶。在某些实施方式中,所述糖类降解酶可以是修饰的酶(即已被修饰并且与它们相应的野生型酶不同的酶)。在某些实施方式中,所述修饰可以包括导致酶活性提高的一种或多种突变。在某些实施方式中,所述糖类降解酶是野生型(wt)酶。

136.根据标准分类系统将广泛的糖类降解酶分成几个酶类别并进一步分成酶家族(cantarel等,2009 nucleic acids res 37:d233-238)。此类酶的信息和更新的分类可以在碳水化合物活性酶(cazy)服务器(www.cazy.org)上获得。

137.在某些实施方式中,在本发明中使用的糖类降解酶是多糖降解酶。在某些实施方式中,所述多糖降解酶是降解选自淀粉和非淀粉植物多糖的多糖的酶。

138.在某些实施方式中,所述多糖降解酶是糖苷水解酶。

139.在某些实施方式中,所述多糖降解酶选自淀粉酶、纤维素酶和半纤维素酶。每种可能性代表本发明的独立实施方式。

140.纤维素酶可以选自但不限于:内切-(l,4)

‑‑

d-葡聚糖酶,外切-(1,4)-β

‑ü‑

葡聚糖酶,β-葡萄糖苷酶,羧甲基纤维素酶(cmcase);内切葡聚糖酶;纤维二糖水解酶;微晶纤维素酶,纤维素糊精酶,纤维素酶a,纤维素溶解素ap(cellulosin ap),碱性纤维素酶和泛纤维素酶ss(pancellasess)。每种可能性是独立的实施方式。

141.半纤维素酶可以是木聚糖酶。非他半纤维素酶的非限制性实例包括阿拉伯呋喃糖苷酶、乙酰酯酶、甘露聚糖酶、a-d-葡萄糖醛酸酶、β-木糖苷酶、β-甘露糖苷酶、β-葡萄糖苷酶、乙酰-甘露聚糖酯酶、a-半乳糖苷酶、-a-l-阿拉伯聚糖酶(-a-l-arabinanase)和β-半乳糖苷酶。每种可能性代表本发明的独立实施

142.方式。校对:原文-a-l后似乎遗漏

“‑”

143.淀粉酶可以选自但不限于:葡糖淀粉酶,a-淀粉酶;(1,4-a-d-葡聚糖葡聚糖水解酶;糖原酶);β-淀粉酶;(1,4-a-d-葡聚糖麦芽糖水解酶;糖原酶;糖原淀粉酶);γ-淀粉酶;(葡聚糖1,4-a-葡萄糖苷酶;淀粉葡萄糖苷酶;外切-l,4-a-葡萄糖苷酶;溶酶体a-葡萄糖苷酶和1,4-a-d-葡聚糖葡萄糖水解酶。每种可能性是独立的实施方式。

144.在某些实施方式中,在本发明中使用的糖类降解酶是二糖降解酶。在某些实施方式中,所述二糖降解酶选自乳糖酶或转化酶。每种可能性代表本发明的独立实施方式。

145.根据本发明的糖类降解酶可以来自于细菌来源。在某些实施方式中,所述细菌来源是嗜热细菌。当在本文中使用时,术语“嗜热细菌”是指在高于约45℃、优选地高于50℃的温度下茁壮成长的细菌。通常,根据本发明的嗜热细菌具有约45℃至约75℃、优选地约50-70℃之间的最适生长温度。糖类降解酶的嗜热细菌来源的非限制性实例包括:纤维素酶和半纤维素酶—梭菌属物种(clostridium sp.)(例如热解纤维梭菌(clostridium thermocellum))、类芽孢杆菌属物种(paenibacillus sp.)、褐色喜热裂孢菌(thermobifidafusca);淀粉酶-芽孢杆菌属物种(bacillus sp.)(例如嗜热脂肪芽孢杆菌(bacillus stearothermophilus))、地芽孢杆菌属物种(geobacillus sp.)(例如热嗜淀粉芽孢杆菌(geobacillusthermoleovorans))、色盐杆菌属物种(chromohalobacter sp.)、海洋红嗜热盐菌(rhodothermus marinus)。每种可能性是独立的实施方式。

146.在其他实施方式中,所述糖类降解酶的细菌来源是嗜温细菌。当在本文中使用时,术语“嗜温细菌”是指在约20℃至45℃之间的温度下茁壮成长的细菌。糖类降解酶的嗜温细

菌来源的非限制性实例包括:纤维素酶和半纤维素酶—克雷伯氏菌属物种(klebsiella sp.)(例如肺炎克雷伯氏菌(klebsiellapneumonia))、cohnel sp.、链霉菌属物种(streptomycessp)、解纤维素醋弧菌(acetivibriocellulolyticus)、白色瘤胃球菌(ruminococcus albus);淀粉酶——芽孢杆菌属物种(bacillus sp.)(例如解淀粉芽孢杆菌(bacillus amyloliquefaciens)、枯草芽孢杆菌(bacillus subtilis)、地衣芽

147.孢杆菌(bacillus licheniformis))、发酵乳杆菌(lactobacillus fermentum)。本领域技术人员理解,某些嗜温细菌(例如几种芽孢杆菌属物种(bacillus sp.))产生热稳定酶。

148.根据本发明的糖类降解酶也可以来自于真菌来源。糖类降解酶的真菌来源的非限制性实例包括:纤维素酶和半纤维素酶—里氏木霉(trichoderma reesei)、特异腐质霉(humicolainsolens)、尖孢镰刀菌(fusarium oxysporum);淀粉酶(例如葡糖淀粉酶)—黑曲霉(aspergillus niger)、米曲霉(aspergillusoryzae)、瘿青霉(penicillium fellutanum)、绵状嗜热丝孢菌(thermomyceslanuginosus)。校者:最后一个拉丁文lanuginosu疑似遗漏了一个s

149.根据本发明使用的糖类降解酶的其他来源可以在例如上面提到的cazy服务器上找到。

150.提供以下实施例是为了更全面地说明本发明的某些实施方式。然而,它们决不应解释为限制本发明的广泛范围。本领域技术人员可以容易地设计出本文公开的原理的许多变化和修改,而不背离本发明的范围。

151.实施例

152.实施例1

153.在摇瓶中制备芽孢

154.将凝结芽孢杆菌从冷冻储用物接种到5ml lb中(在50ml falcon中)。在52℃、200rpm下培养过夜后,将200μl添加到25ml芽孢形成培养基(0.4%酵母提取物,用40mm磷酸钾缓冲,ph 6.2)中。培养(52℃,200rpm)24小时后,取样进行芽孢计数和总计数(营养体细胞和芽孢)。

155.计数如下进行:将加热(80℃30分钟)之间和之后的样品连续稀释,在lb琼脂上铺板并计数。未加热样品的平板计数代表了营养体细胞和芽孢两者的总计数,而加热样品的平板计数仅代表芽孢计数(营养体细菌在高温下不存活)。

156.芽孢计数达到~10^7个芽孢

157./ml并且也等于总细菌计数。在芽孢形成培养基中更长的温育时间(至多72小时)对芽孢计数没有影响。

158.实施例2

159.在发酵罐中制备芽孢

160.a.将6ml在lb中生长过夜的凝结芽孢杆菌接种到500ml发酵罐容器中,所述容器含有300ml芽孢形成培养基(0.4%酵母提取物,用40mm磷酸钾缓冲,ph-6.2)。在芽孢发酵期间使用10%磷酸将ph维持在6.5-7.0。在过夜培养(52℃,700rpm,0.3vvm)后,取样用于如上所述的芽孢计数和总计数。芽孢计数达到~5*10^6-10^7个芽孢/ml,并且总计数相同,意味着基本上所有的细菌细胞均形成芽孢。

161.在进一步实验中,在芽孢形成培养基中使用更高百分率的酵母提取物(2.5%)。使用10%磷酸进行ph控制并将ph维持在6.8,芽孢计数达到~10^7个芽孢/ml。

162.b.将6ml在lb中生长过夜的凝结芽孢杆菌接种到500ml发酵罐容器中,所述容器含有300ml芽孢形成培养基(0.4%酵母提取物和1%大豆蛋白胨,用40mm磷酸钾缓冲)。使用10%磷酸维持ph-6.8。48-72小时的生长(45℃,400rpm,0.3vvm)产生~10^8个芽孢/ml,并且总计数相同。

163.在进一步实验中使用更高百分率的酵母提取物(2.5%酵母提取物和1%大豆蛋白胨,用40mm磷酸钾缓冲),芽孢产量没有显著差异(~3*10^8个芽孢/ml)。

164.实施例3

165.使用凝结芽孢杆菌芽孢的乳酸发酵

–

第一方案

166.下面的实验测试了凝结芽孢杆菌芽孢在有机废物(食品废物)中成功萌发并从所述废物中存在的糖生产乳酸的能力。所述实验测试了通过接种凝结芽孢杆菌芽孢并随后(3小时后)添加多糖降解酶(葡糖淀粉酶),从有机食品废物生产乳酸。在这种设定下,芽孢萌发通过发酵罐内的温度诱导(热活化),并由添加多糖降解酶之前所述有机食品废物中已经存在并可用的还原糖支持。

167.本实验在从超市垃圾收集的有机食品废物上进行。将所述食品废物研磨并灭菌。接下来,在最大工作体积为500ml的发酵罐中,用6*10^4个芽孢/ml的凝结芽孢杆菌芽孢接种(接种的食品废物中的终浓度)300ml预处理过的食品废物。芽孢保存在制备它们的培养基中,在4℃冷藏直至使用。在从储存室中取出后,将芽孢立即接种到食品废物中。

168.将所述用芽孢接种的食品废物在52℃、ph 6.2下发酵。使用氢氧化镁维持ph。在温育3小时后,添加0.5gr/l的葡糖淀粉酶(ga)(黑曲霉),并在相同的ph和温度条件下继续温育。在此过程中通过带有适合条棒的rqflex10(merk)读数器监测葡萄糖和乳酸浓度。乳酸合成在添加芽孢后4.5小时开始。在仅仅22小时后,测量到95gr/l乳酸。葡萄糖潜力(可以从废物产生的葡萄糖的最大量)被单独测量作为对照,并显示葡萄糖潜力为93gr/l。结果表明葡萄糖基本上完全转化成乳酸,这表明在接种芽孢并在3小时后添加ga时,既具有良好的ga活性(糖化)又具有良好的凝结芽孢杆菌活性(芽孢起始和乳酸生产)。

169.实施例4

170.使用凝结芽孢杆菌芽孢的乳酸发酵

–

第二方案

171.本实验在从超市垃圾收集的有机食品废物上进行。将所述食品废物研磨并灭菌。接下来,在500ml发酵罐中,用7*10^4个芽孢/ml的凝结芽孢杆菌芽孢接种(接种的食品废物中的终浓度)300ml预处理过的食品废物,并进一步与0.5gr/l的葡糖淀粉酶混合。发酵在52℃、ph 6.2下进行。使用氢氧化镁维持ph。监测葡萄糖和乳酸浓度。乳酸合成在添加芽孢后4小时开始。在总共仅仅23小时后,测量到73gr/l乳酸。葡萄糖潜力(可以从废物产生的葡萄糖的最大量)被单独测量作为对照,并显示葡萄糖潜力为72gr/l。结果表明葡萄糖基本上完全转化成乳酸,这表明在将ga和芽孢与食品废物同时混合时,既具有良好的ga活性(糖化)又具有良好的凝结芽孢杆菌活性(芽孢起始和乳酸生产)。

172.实施例5

173.干燥芽孢制剂的制备

174.a.将凝结芽孢杆菌芽孢(cfu 4.2*10^7,芽孢形成培养基:0.4%酵母提取物 40mm

磷酸钾)在4℃

175.下以13000g离心30分钟。在除去上清液后,将沉淀物称重,随后重悬浮在乳酸镁溶液中以获得制剂,其中乳酸镁浓度在15-25%(w/w)(组合物总重量的%wt)的范围内,例如17%(w/w)。将所述制剂在80℃下干燥以获得干粉,并在室温下在暗处储存。所述含有乳酸镁的干燥制剂的水分含量在4%-10%w/w的范围内。

176.在第1天和第7天取样用于芽孢计数。对于芽孢计数来说,将芽孢干粉的样品重悬浮在无菌自来水中并混合。接下来,如实施例1中所述,通过对在lb琼脂上铺板后从芽孢萌发的活细胞进行平板计数,来进行芽孢计数。芽孢计数在第1天达到1.1*10^7个芽孢/ml,并在第7天达到1.5*10^7个芽孢/ml。这些结果表明在干燥程序后和整个室温储存期间芽孢活力得以维持。

177.b.将凝结芽孢杆菌芽孢在芽孢形成培养基中的悬液(10^8个芽孢/ml)以13000g离心,以将体积减小x70倍。将沉淀物称重并重悬浮在乳酸镁溶液中,以获得其中乳酸镁浓度为17%(w/w,以组合物的总重量计)的制剂。将所述制剂在80℃下干燥,以获得芽孢和乳酸镁的干粉。所述干燥制剂的水分含量为9%(w/w)。芽孢浓度为5*10^10芽孢/gr。

178.实施例6

179.半干燥芽孢制剂的制备

180.将凝结芽孢杆菌芽孢(cfu 4.2*10^7,芽孢形成培养基:0.4%酵母提取物 40mm磷酸钾)在4℃下以13000g离心30分钟。在除去上清液后,将沉淀物称重并随后重悬浮在乳酸镁溶液中,以获得其中乳酸镁浓度在15-25%(w/w)(组合物的总重量的%wt)的范围内的组合物,例如为17%(w/w)。所述含有乳酸镁的半干燥制剂的水分含量为~25%w/w,也就是说在15%-30%w/w的范围内。将所述制剂在室温和暗处储存。如上所述在第1天和第7天取样用于芽孢计数。

181.芽孢计数在第1天达到2*10^7并在第7天达到1.8*10^7。这些结果表明在半干燥程序后和整个室温储存期间芽孢活力得以维持。

182.实施例7

183.干燥芽孢制剂在氢氧化镁浆液中的重构

184.在下述实验中,将凝结芽孢杆菌芽孢的干燥制剂悬浮在15%mg(oh)2(w/w)水性浆液中,并随后在15%mg(oh)2浆液中温育不同的温育时间。所述浆液达到》9.5的ph。研究了所述浆液对温育后芽孢萌发的影响和防止微生物污染物生长的能力。

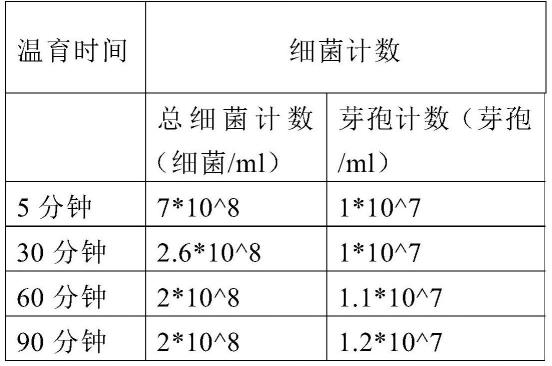

185.a.将如实施例5中所述制备的干燥形式的凝结芽孢杆菌芽孢悬浮在15%mg(oh)2w/w水性浆液中以获得10^8个芽孢/ml。将所述悬液分成四份等分试样,将其在室温搅拌5、30、60或90分钟。接下来,将样品在lb琼脂板上铺板并在52℃生长过夜。在过夜温育后如实施例1中所述进行总细菌计数和芽孢计数。结果概述在表1中。

186.表1

–

在15%mg(oh)2中温育后的芽孢萌发

[0187][0188]

结果显示,凝结芽孢杆菌芽孢在15%mg(oh)2中温育后存活,并在这种处理后成功萌发。在不同温育时间之间,在从芽孢萌发的细菌细胞的规模上没有观察到差异。

[0189]

b.将如实施例5中所述制备的干燥形式的凝结芽孢杆菌芽孢与5%的葡糖淀粉酶干粉一起悬浮在15%mg(oh)2w/w水性浆液中,以获得10^8个芽孢/ml。将所述悬液分成五份等分试样,将其在室温搅拌5、30、60、90分钟或19小时。接下来,将样品在lb琼脂板上铺板并在52℃生长过夜。在过夜温育后如实施例1中所述进行总细菌计数和芽孢计数。结果概述在表2中。

[0190]

表2

–

在15%mg(oh)2中温育后的芽孢萌发

[0191][0192]

结果显示,凝结芽孢杆菌芽孢在15%mg(oh)2中温育后存活,并在这种处理后成功萌发。在不同温育时间之间,在从芽孢萌发的细菌细胞的规模上没有观察到变化。此外,在15%mg(oh)2浆液中温育长达90分钟后葡糖淀粉酶对淀粉的活性的研究表明它仍然保持活性。

[0193]

c.为了研究mg(oh)2浆液防止微生物污染物生长并因此提供用于将凝结芽孢杆菌芽孢接种到乳酸生产发酵罐中的无菌条件的能力,进行了下述测定:将大肠埃希氏杆菌bl21、枯草芽孢杆菌菌株169和酿酒酵母添加到15%mg(oh)2(10^7细胞/ml)中并在52℃下振摇温育2小时。对照样品在lb中温育。在温育后,将15%mg(oh)2混合物和lb混合物各自在lb琼脂板上铺板并在52℃温育,以模拟发酵条件。在过夜温育后检查板上的生长。

[0194]

图1显示尽管在对照板中微生物菌落清晰可见(指示8*10^7cfu),但在mg(oh)2板中没有观察到生长,表明在15%mg(oh)2中温育成功地抑制了微生物生长。

[0195]

实施例8

[0196]

使用凝结芽孢杆菌芽孢的干燥制剂的乳酸发酵

[0197]

a.使用新鲜的凝结芽孢杆菌芽孢和凝结芽孢杆菌芽孢的干燥制剂(在17%乳酸镁中干燥,重悬浮在无菌自来水中)用于将有机废物发酵成乳酸。与上文描述的实验相似,本发酵在从超市垃圾收集的有机食品废物上进行,将所述废物研磨并灭菌。向发酵罐添加每种接种物,以便达到5*10^4个细菌/ml。将葡糖淀粉酶与细菌/芽孢一起添加到发酵罐中。发酵在52℃、ph 6.2

[0198]

下进行。使用氢氧化镁维持ph。监测葡萄糖和乳酸浓度。

[0199]

对新鲜和干燥接种物来说,结果显示出基本上相近的滞后时间(细菌/芽孢的接种与检测到乳酸合成之间的时间)和相近的葡萄糖转化率:对新鲜和干燥接种物来说,滞后时间均为4小时,并且不论接种物类型如何,葡萄糖被完全转化成乳酸。因此,所述结果表明,乳酸生产不受使用干燥芽孢制剂接种发酵的负面影响。

[0200]

b.将干燥形式的凝结芽孢杆菌芽孢(在17%乳酸镁中干燥)重悬浮在无菌自来水或15%mg(oh)2浆液中。将200mg干燥芽孢制剂悬浮在2ml相应液体中,通过涡旋振荡充分混合,并添加到含有预处理过的食品废物(研磨和灭菌)的发酵罐中,以便达到1*10^7个细菌/ml。将葡糖淀粉酶与所述细菌/芽孢一起添加到发酵罐。发酵在52℃、ph 6.2下进行。使用氢氧化镁维持ph。监测葡萄糖和乳酸浓度。

[0201]

滞后时间对于基于水的接种物来说为1.5小时,对于基于mg(oh)2的接种物来说为3小时,然后对于两种接种物来说总过程时间基本上相近,并且不论接种物类型如何,葡萄糖被完全转化成乳酸。

[0202]

实施例9

[0203]

各种不同制剂中的示例性芽孢浓度

[0204]

1.芽孢的湿制剂

[0205]

1.1.芽孢形成培养基中的芽孢浓度:至少10^8个芽孢/ml(=每克)

[0206]

1.2.含有15%-25%w/w乳酸镁的芽孢形成培养基:至少10^7个芽孢/ml(=每克)

[0207]

1.3.含有15%-25%w/w乳酸钙的芽孢形成培养基:至少10^7个芽孢/ml(=每克)。

[0208]

2.芽孢的半干燥制剂(在离心或膜过滤后)

[0209]

2.1.乳酸镁:包括毛细水在内的水分含量在20%-30%w/w的范围内(未干燥)

[0210]

2.2.含有15%-25%w/w乳酸镁的芽孢半干燥制剂:至少10^8个芽孢/ml(=每克)

[0211]

2.3.乳酸钙:包括毛细水在内的水分含量在20%-30%w/w的范围内(未干燥)

[0212]

2.4.含有15%-25%乳酸钙的芽孢半干燥制剂:至少10^8个芽孢/ml(=每克)。

[0213]

3.芽孢的干燥制剂(在热干燥或喷雾干燥后)

[0214]

3.1.含有15%-25%乳酸镁的制剂:至少10^9个芽孢/克

[0215]

3.2.含有15%-25%乳酸钙的制剂:至少10^9个芽孢/克。

[0216]

上述特定实施方式的描述将如此充分地揭示本发明的一般性质,使得其他人可以通过应用当前知识容易地修改和/或改编此类特定实施方式以适应各种不同应用,而无需过多实验并且不背离一般概念,并且,因此,这样的改编和修改应该并且旨在理解为在所公

开的实施方式的等同物的含义和范围之内。应当理解,本文中使用的短语或术语是出于描述而非限制的目的。在不背离本发明的情况下,用于执行各种公开的功能的装置、材料和步骤可以采用各种不同的替代形式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。