1.本发明涉及一种兰炭废水处理工艺。

背景技术:

2.兰炭又称半焦,是用长焰煤、不沾煤、弱粘煤等经中低温干馏热解,得到的较低挥发份固体碳质产物。兰炭以其固定炭高、比电阻高、化学活性高、含灰份低、铝低、硫低、磷低的特性,逐步取代冶金焦而广泛运用于电石、铁合金、硅铁、碳化硅等产品的生产,成为一种不可替代的炭素材料。

3.兰炭是煤中低温干馏(约550~650℃)的产物,生产过程中的废水主要来源于洗涤煤气的循环水排污。兰炭是低温干馏的产物,兰炭废水中含有大量未被高温氧化的污染物,如挥发酚、氨氮、多环芳烃和氧硫氮等杂环化合物,其浓度要比焦化废水高出很多,更难处理,环境危害更大。

4.一般兰炭废水的水质表

5.污染物ph石油类氨氮cod硫化物总酚特征值8.5~10<45003000~500030000~45000<100010000~15000

6.注:ph为无量纲,其余污染物单位为mg/l。

7.兰炭企业一般位于煤炭资源较丰富的地区,均存在不同程度的水资源短缺问题。随着我国环保法规越来越严格,以及“水十条”的正式颁布,兰炭废水的处理面临更加严峻的挑战。

8.中国专利申请cn104724886a公开了一种兰炭废水脱碳脱总氮处理工艺,包括预处理系统、生化处理系统、深度处理系统。其中预处理采用隔油池和两级气浮,生化处理系统采用多功能脱氨和好氧缺氧好氧的组合,深度处理系统采用光催化臭氧氧化和膜分离。生化处理系统主要以特制微生物菌剂投加,实现氨氮和cod的去除。预处理系统简单,使得生化处理系统负荷高,能耗高,处理效果的稳定性不好,深度处理进水水质波动,依赖膜分离的最终出水,使得膜分离设备运行的稳定性存疑。

9.中国专利申请cn104773930a公开了一种兰炭废水处理系统及工艺,包括物化处理系统、生化处理系统和深度处理系统。其中物化处理系统采用隔油池、混凝沉淀、曝气fe/c、fenton和絮凝沉淀的组合,生化处理系统采用水解、接触厌氧和cbr(载体移化床),深度处理系统采用臭氧氧化、fenton、活性炭吸附、cbr和絮凝脱色。物化处理的预处理以化学氧化为主,fe/c微电解和fenton的泥量都很大,深度处理的工艺链条较长,运行控制难度较大,运行费用不经济。

10.中国专利申请cn105060628a公开了一种兰炭废水处理方法,包括预处理系统和生化处理系统。其中预处理采用隔油池、混凝气浮、酚萃取和氨吹脱的组合,生化处理系统采用水解酸化、厌氧、a/o(粉末活性炭)、曝气生物滤池的组合。预处理较好,能有效降低生化处理系的统负荷,但采用粉末活性炭投加,投加量较大,使得污泥量大增,加大了污泥处置难度

技术实现要素:

11.针对相关技术中的上述问题,本发明提供了一种兰炭废水处理工艺方法,以解决和优化现有技术存在的系统复杂、能耗高、运行不稳定、运行成本高、处理效果很难达到排放标准等问题。

12.本发明可通过以下技术方案予以实现:

13.一种兰炭废水处理工艺,包括预处理阶段、生化处理阶段和深度处理阶段,所述预处理阶段包括除油和酚氨回收:除油后的废水含油量<800mg/l,然后进入酚氨回收系统;所述酚氨回收系统中,废水依次经脱酸塔、蒸氨塔、酚萃取塔、溶剂回收塔、汽提水塔和氨净化系统处理后,送往所述生化处理阶段,且酚氨回收系统制成20%的氨水和粗酚;所述生化处理阶段,废水依次经气浮、水解酸化、两段式a/o和混凝沉淀处理,实现进一步除油、cod和氨氮污染物的降解和去除悬浮物;所述深度处理阶段,经所述生化处理阶段的废水依次经多介质过滤、一级臭氧催化氧化、baf、二级臭氧催化氧化和活性炭过滤处理,使出水达到《炼焦化学工业污染物排放标准》(gb6171-2012)表2中直接排放限值可回用熄焦。

14.进一步地,所述除油由两步组成,兰炭废水首先在重力沉降罐中进行油渣和重质煤焦油的预分离,然后进行入多相流高效油分离装置;分离出的煤焦油单独收集回收。

15.进一步地,所述脱酸塔和蒸氨塔先分离出酸性气体和氨后,进入酚萃取塔,萃取液进入溶剂回收塔,回收萃取剂,溶剂回收后的粗酚进入粗酚储罐,萃余液进入汽提水塔,进一步回收萃取剂后,废水降温到40℃以下,送往生化处理阶段。

16.进一步地,所述生化处理阶段,经废水调节池收集的废水,经过气浮处理,投加破乳和混凝药剂(需要实际确定),进一步除油后进入水解酸化池水解酸化,水解酸化池设置配水单元,水解酸化池出水自流进入两段式a/o反应池,两段式a/o反应池中,通过两段式组合、硝化液回流和充分曝气供氧实现cod和氨氮污染物的降解;两段式a/o反应池出水经二沉池后进入混凝沉淀池,进一步去除悬浮物后,送往深度处理阶段。

17.进一步地,所述生化处理阶段中,气浮浮渣、混凝污泥和生化剩余污泥按物化污泥和生化污泥分别收集,分别进行污泥脱水处理。

18.进一步地,所述深度处理阶段,经多介质过滤器多介质过滤后出水自流进入臭氧催化氧化接触器,经过投加臭氧(40~80mg/l),在催化填料的协同作用下,实现可生化性能提高和色度去除;baf出水再进入二级臭氧催化氧化和活性炭过滤组合的臭氧活性炭工艺,使出水达到直接排放限值要求。

19.进一步地,所述脱酸塔和蒸氨塔先分离出酸性气体和氨后,废水中氨氮含量<300mg/l。

20.进一步地,所述酚萃取塔中的萃取剂采用甲基异丁基酮(mibk),萃取后的总酚含量<650mg/l;酚萃取后,实现粗酚产品回收。

21.进一步地,所述水解酸化池、两段式a/o反应池设计有生物填料。

22.本发明具有以下有益效果:

23.1)除油装置选用重力和多相流集聚除油,分离出的煤焦油可创造有益价值;

24.2)选用酚氨回收预处理,回收粗酚和氨水,将废水资源化,不仅极大改善生化处理的难度,还回收有经济价值的产品;

25.3)采用充分而有效的预处理工艺方法,为生化处理工段创造最佳的进水条件,使

生化工艺的效率提升成为可能;

26.4)在高效预处理的前提下,舍弃厌氧工艺,充分利用水解酸化工艺的解毒作用后,直接进入a/o工艺段。通过填充生物填料,形成活性污泥法和生物膜法的结合,提高反应池内微生物浓度,提高反应池内容积负荷,提高曝气空气的利用效率,从而实现减少池容,降低能耗;

27.5)深度处理采用臭氧氧化的主工艺,着重于脱色和断链,保证了最终出水水质的稳定性;

28.6)工艺方案采用的工艺单体便于组合,单体构筑物可以成块化组合,实现集约式布置,实现场地高效利用,节省项目占地;

29.7)由于煤焦油、氨水和粗酚的经济价值,以及总体工艺的节能降耗,本发明公开的兰炭废水处理工艺的综合处理成本约30~40元/吨水。

附图说明

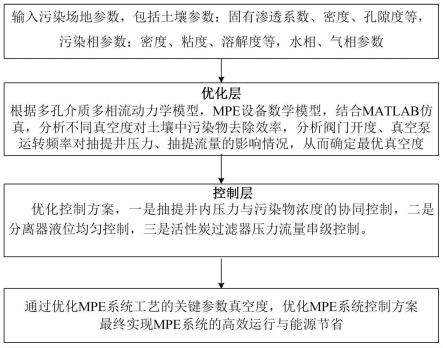

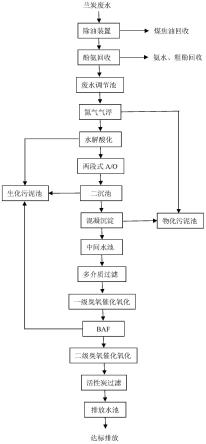

30.图1为本发明处理工艺框架图;

31.图2为本发明兰炭废水处理工艺流程图。

具体实施方式

32.以下通过特定的具体实施例说明本发明的实施方式,本领域的技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

33.如图1和2所示,本发明的一种兰炭废水处理工艺,包括预处理阶段、生化处理阶段和深度处理阶段,

34.其中,预处理阶段包括除油和酚氨回收;

35.除油是为了更好的实现酚氨回收。除油由两步组成,兰炭废水首先在重力沉降罐中进行油渣和重质煤焦油的预分离,然后进行入多相流高效油分离装置;

36.分离出的煤焦油单独收集回收,除油后的废水含油量<800mg/l,进入酚氨回收系统;

37.除油后的兰炭废水可以安全的进入酚氨回收系统,酚氨回收系统由脱酸塔、蒸氨塔、酚萃取塔、溶剂回收塔、汽提水塔和氨净化系统组成;

38.脱酸塔和蒸氨塔先分离出酸性气体和氨,实现酸性气体和氨脱除后,再进行酚萃取,使后续酚萃取工段工况稳定,利于最大化萃取剂效率,降低系统萃取剂用量和能耗;萃取塔的萃取剂采用甲基异丁基酮(mibk),萃取后的总酚含量<650mg/l,实现高效萃取;萃取液进入溶剂回收塔,回收萃取剂,萃取剂循环使用,溶剂回收后的粗酚进入粗酚储罐;萃余液进入汽提水塔,进一步回收萃取剂,确保进入后续生化处理阶段废水的水质;

39.蒸氨塔蒸出的粗氨气经过氨净化系统后制成20%的氨水;

40.水塔汽提后的废水降温到40℃以下,送往生化处理阶段;

41.其中,生化处理阶段包括气浮、水解酸化、两段式a/o和混凝沉淀;

42.预处理出水经过调节池收集,然后经过气浮处理,投加破乳和混凝药剂,进一步除油后进入水解酸化池;

43.水解酸化池设置配水单元,以确保水解池内最佳运行参数,水解酸化池出水自流

进入两段式a/o反应池;

44.两段式a/o反应池是生化处理阶段的主反应区,根据实际进水水质计算设计参数,通过两段式组合、硝化液回流、充分曝气供氧等措施,实现cod和氨氮等污染物的降解;

45.a/o反应池出水经二沉池后进入混凝沉淀池,进一步去除悬浮物后,送往深度处理阶段;

46.气浮浮渣、混凝污泥和生化剩余污泥按物化污泥和生化污泥分别收集,分别进行污泥脱水处理;

47.所述深度处理阶段包括多介质过滤、一级臭氧催化氧化、baf、二级臭氧催化氧化和活性炭过滤;

48.混凝沉淀出水的悬浮物需要经过多介质过滤器的过滤,才能符合臭氧催化氧化接触器的进水要求;

49.多介质过滤器出水自流进入臭氧催化氧化接触器,经过投加臭氧,在催化填料的协同作用下,难降解有机物被氧化分解,色度分子得到破坏,从而实现可生化性能提高和色度去除;

50.baf和臭氧催化氧化的组合,可以更有效的利用生物处理降解难降解有机物;

51.baf出水再进入二级臭氧催化氧化和活性炭过滤组合的臭氧活性炭工艺,巩固和提高有机物和色度去除效果,稳定达到《炼焦化学工业污染物排放标准》(gb6171-2012)表2中直接排放限值可回用熄焦。

52.本发明中,脱酸和脱氨可以选择双塔分别脱除,也可以选择单塔同步脱除,两种工艺处理后均可实现废水中氨氮含量<300mg/l,不影响本兰炭废水工艺方案的总体目标;生化处理阶段的气浮可以选择普通气浮,也可以选择氮气气浮,两者可能导致后续工艺中水质色度的变化,但由于深度处理两级臭氧催化氧化的设置,最终出水色度不受影响,不影响本兰炭废水工艺方案的总体目标;水解酸化设置配水区,有效提高水解酸化的处理性能;水解酸化池、两段式a/o反应池设计有生物填料,提高反应池的容积负荷,减少反应池池容,有利于控制投资费用;深度处理采用臭氧催化氧化工艺,以及与baf或活性炭的组合,有助于充分利用臭氧,减少臭氧消耗,降低系统能耗;深度处理采用臭氧氧化工艺,专为兰炭废水的色度问题而设置,多级臭氧工艺的选择视出水水质要求而定,不影响本兰炭废水工艺方案的总体目标;物化污泥和生化污泥分别收集和处理,减少了末端污泥处置难度。

53.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。