1.本发明涉及一种可控溶解的金属材料,特别是一种适用于页岩油气开采、井下施工、地下施工、海底施工等的镁合金丝材及其制备方法。

背景技术:

2.页岩油气测井、完井和采油采气过程,压裂开采、完井或者修井过程都会涉及到许多井下远程操作。这些施工操作例如封堵、暂堵、射孔工具支撑等都需要在施工结束以后将工具从井下打捞上来。这一项打捞工作费时、费力、费钱、并且远端施工易受施工环境的限制,容易出现风险。目前使用可溶解材料制作这些施工工具已经成为一个趋势。当施工结束后,工具就直接留在井下,适当时间以后工具完全溶解从而实现施工目的,结束完井(或完成修井)操作。目前井下可溶解工具多选用基本的可溶解金属材料或者可溶解高分子材料制造。而微小孔隙和小空间(如岩层压裂缝隙、桥塞/封隔器/射孔工具等边缘细小处)的精密调整,也可以使用可溶解材料。

3.目前,部分环境下有使用高分子可溶解线。授权公布号cn111574979b的专利公开了一种两端呈流苏状的暂堵剂。流苏状纤维束暂堵剂承压强度高,可封堵炮眼、甚至是已变形炮眼,形成有效封堵,降低成本,并且降解性能灵活可控,施工费用低,施工安全,通过在压裂液中投入少量流苏状暂堵剂即可达到暂堵转向的目的。申请公布号为cn113136186a的专利公开了一种石油开采用可调节降解时效的自降解暂堵剂。自降解暂堵剂主剂混合物中以改性淀粉为原料基质搭配改性纤维原料,具有较佳的可降解性;并且由改性纤维原料弥补一定强度以及韧性,使得自降解暂堵剂主剂不仅能够对中低渗透层进行有效封堵,还能够对高渗透层进行有效地封堵。

4.但上述纤维类暂堵剂机械强度低,承压能力不强,耐热性能较差,化学稳定性较差,溶解时间不好控制。非金属材料结构特征使其无法完全满足页岩油气开采中对可溶解井下工具、暂堵、转向和可溶解金属施工工具其他功能拓展和调整的应用。

5.申请公布号为cn107502802a的专利申请公布了一种油气开采暂堵工具用铸造镁合金,能够简化镁合金的制备工艺,该合金满足实际工程领域的要求,形成可实际工业应用的铸造镁合金及其制备方法。申请公布号为cn106543995a的专利申请公布了一种镁合金废屑再利用方法,所述再利用方法是将收集到的镁合金废屑经粉碎形成粒料和片料,这些镁合金碎料与可溶纤维一起配制油气井酸化压裂作业用的暂堵剂。授权公布号为cn112708813b的专利公开一种油气开采工具用挤压可溶镁合金。制备的可溶mg-ni-cu系合金具有工艺简单、成本低、溶解速率快等优点,可满足不同油气开采工具的溶解要求。目前还无可溶解丝材或线材可资应用。本发明公布了一种高强度、高塑性、可控溶解的镁合金线材(丝材)制作配方和生产工艺。

6.近年来,镁合金作为一种可溶金属材料在医学领域和油气开采中得到了广泛应用,并得到了越来越广泛的关注。可溶镁合金具有以下优势:

7.(1)强度高,承压能力强。镁合金的承压强度可以达到几百兆帕。

8.(2)耐热性好,化学稳定性好。镁合金在高温高压下的热稳定性和化学稳定性相比高分子材料要好,能够适应井下复杂的环境。

9.(3)生产成本较低,制备较简单。我国的镁资源丰富,镁合金的制备获取相对较容易。

10.(4)具有良好的塑性以及可控的溶解速率,溶解产物对地层和裂缝伤害较小。

11.然而,目前还未有任何适用于页岩油气开采、井下施工、地下施工、海底施工等的可控溶解高塑性镁合金线材(丝材)生产工艺或应用产品报道。本发明即公布了一种高强度、高塑性、可控溶解的镁合金线材(丝材)制作配方及其制备工艺,以替代目前广泛使用的可降解纤维。

技术实现要素:

12.本发明适用于页岩油气开采、井下施工、地下施工、海底施工等,用于页岩油气开采中独立或与其他可溶解高分子材料复合并用在暂堵、转向压裂、可溶工具、射孔枪辅配件、可溶解压裂桥塞、封隔器等,也适用于上述用途的功能扩展、延伸和调整。具有良好的承压能力,良好的力学和溶解的匹配性能。

13.本发明公开了一种适用于页岩油气开采、井下施工、地下施工、海底施工的镁合金丝材,其中,所述镁合金丝材为mg-al系、mg-mn系、mg-li系(mg-li-g-h)和mg-稀土系(mg-稀土-i-j),mg-al系为mg-al-c-d,其中c为ca、sr、mn、zn元素中的一种或一种以上的任意组合,d为ag、cu、fe、co、ni中的一种;mg-mn系为mg-mn-e-f,e为al、zn、sr元素中的一种或一种以上的任意组合,f为ag、cu、fe、co、ni中的一种;mg-li系为mg-li-g-h,其中g为zn、ca、al、sr和稀土(ce、y、la、gd)元素中的一种或一种以上的任意组合,h为ag、cu、fe、co、ni中的一种;mg-稀土系为mg-re-i-j,其中re是ce、y、la、gd中的一种或者一种以上的组合,i为zn、ca、al、sr元素中的一种或一种以上的任意组合,j为ag、cu、fe、co、ni中的一种;具体组分的重量百分比含量为:zn为0.05-10.0%,ca为0.01-4.0%,li为1-20.0%,ag为0.01-10.0%,al为0.05-10.0%,cu为0.01-10.0%,mn为0.05-10.0%,fe为0.01-2.0%,co为0.01-2.0%,ni为0.01-8.0%,sr为0.01-2.0%,re为0.05-10.0%,其余为mg。所述镁合金丝材的直径范围可以为0.1-5mm,优选为0.2-2mm,更优选为0.2-1mm。

14.本发明还公开了一种适用于页岩油气开采、井下施工、地下施工、海底施工的镁合金丝材的制备方法,其中,所述镁合金丝材为mg-al系、mg-mn系、mg-li系和mg-稀土系,mg-al系为mg-al-c-d,其中c为ca、sr、mn、zn元素中的一种或一种以上的任意组合,d为ag、cu、fe、co、ni中的一种;mg-mn系为mg-mn-e-f,e为al、zn、sr元素中的一种或一种以上的任意组合,f为ag、cu、fe、co、ni中的一种,mg-li系为mg-li-g-h,其中g为zn、ca、al、sr和稀土元素中的一种或一种以上的任意组合,h为ag、cu、fe、co、ni中的一种;其中稀土元素为ce、y、la、gd;mg-稀土系为mg-re-i-j,其中re是ce、y、la、gd中的一种或者一种以上的组合,i为

zn、ca、al、sr元素中的一种或一种以上的任意组合,j为ag、cu、fe、co、ni中的一种;具体组分的重量百分比含量为:zn为0.05-10.0%,ca为0.01-4.0%,li为1-20.0%,ag为0.01-10.0%,al为0.05-10.0%,cu为0.01-10.0%,mn为0.05-10.0%,fe为0.01-2.0%,co为0.01-2.0%,ni为0.01-8.0%,sr为0.01-2.0%,re为0.05-10.0%,其余为mg;所述制备方法包括如下步骤:(1)预处理:按各成分的含量(重量百分比)称取所需原材料,用砂纸打磨掉金属表面氧化层;(2)熔炼浇铸:将预处理后的原材料放入高纯石墨坩埚中,使用电阻炉加热熔化所述原材料,将熔化后的所述原材料搅拌均匀,保温一定时间后浇铸得到铸锭;(3)均匀化处理:将所述铸锭在一定温度下保温一定时间后冷却;(4)热挤压:将所述铸锭在一定温度下进行热挤压,得到合金棒材;(5)拉拔变形:将挤压后的合金棒材机加工,在所述合金棒材上取出直径6mm的圆棒,拉拔前退火消除所述合金棒材的加工硬化,然后进行室温冷拉拔;(6)拉拔过程中间退火:拉拔过程中产生冷加工硬化,导致丝材容易断裂,根据材料的成形性差异,每2至6道次拉拔后(变形量30-60%时)进行一次去应力退火,退火温度为200~400℃;(7)拉拔后退火,退火温度为200~400℃。

15.根据本发明的制备方法,其中,步骤(2)的熔炼浇铸过程为,先将高纯镁锭加入到高纯石墨坩埚中熔化,随后在sf6和co2高纯气体保护下逐个加入其他金属,,升温到730-750℃,保温15-30min后降温至700-720℃进行浇铸,浇铸模具采用水冷不锈钢模或水冷铜模,熔炼浇铸过程中使用sf6 co2混合气体保护熔体。

16.根据本发明的制备方法,其中,步骤(3)的均匀化处理,其保温范围为200-500℃,时间为5-32小时,保温后空冷。

17.根据本发明的制备方法,其中,步骤(4)的热挤压过程为:挤压温度为200-400℃,挤压速度为0.1-8mm/s,挤压比为4-100。

18.根据本发明的制备方法,其中,步骤(5)的拉拔过程为:拉拔温度为室温,拉拔速度为1-10m/min,每2至6道次拉拔(变形量30-60%)后进行一次去应力退火,保温温度为200-380℃,保温时间为10-30min。

19.本发明还涉及所述镁合金丝材的应用,其中,所述镁合金丝材的使用环境为井下矿化度1000至30000,温度在40-200℃间。

20.本发明有以下的有益效果:

21.(1)本发明所述可溶镁合金,通过热处理、挤压、拉拔等制备工艺,可获得综合性能优良的适用于页岩油气开采、井下施工、地下施工、海底施工等的可溶镁合金丝材。

22.(2)使用该方法制备的可溶镁合金丝材可以独立或与其他可溶解高分子材料复合并用在暂堵、转向压裂、可溶工具、射孔枪辅配件、可溶解压裂桥塞、封隔器等,也适用于上述用途的功能扩展、延伸和调整。

23.(3)镁合金丝材制备获取相对简单,采用li、zn、ca、ag、al、cu、mn、fe、co、ni、sr、稀土元素(ce、nd、y、la、gd)等作为合金元素,溶解后不会对地层产生较大伤害。

24.(4)适用于页岩油气开采的镁合金丝材抗拉强度≥70mpa,延伸率大于10%,因应用工况不同,降解率可在很大范围内变化,降解速率0.1~10mg/cm2/h。本发明镁合金丝材具有优良的力学、腐蚀等综合性能。通过成分设计和改进制备方法,可调控镁合金的力学性能和溶解速率,满足不同环境下的需求。

附图说明

25.以下结合附图对本发明进行详细描述,附图如下:

26.图1为制备的页岩油气开采用镁合金丝材外观形貌。

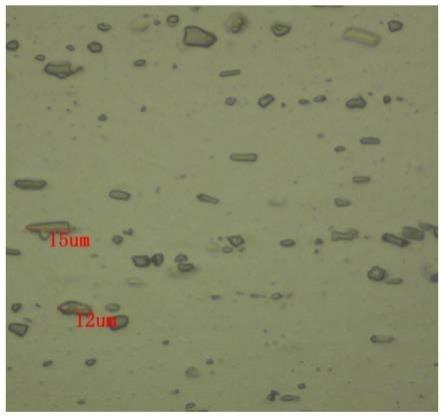

27.图2为拉拔后的mg-14li-0.8al-0.5cu合金组织。

28.图3为mg-14li-0.8al-0.5cu合金在50℃/0.8%kcl溶液中的极化曲线。

29.图4为mg-14li-0.8al-0.5cu合金组织透射图。

具体实施方式

30.下面,参照附图对本技术的具体实施方式进行详细的说明。

31.除非另有定义,本技术全文所使用的所有技术和科学术语与本技术所属技术领域的技术人员通常理解的含义相同。如有不一致,以本技术全文中所说明的含义或者根据本技术全文中记载的内容得出的含义为准。另外,本说明中所使用的术语只是为了描述本技术实施例的目的,不是旨在限制本技术。

32.本发明的可控溶解镁合金丝材,其是直径小于等于五毫米,使用环境为井下矿化度1000至30000,温度在40-200℃间的可溶解镁基丝材/线材。

33.本发明涉及一种适用于页岩油气开采、井下施工、地下施工、海底施工等的镁合金丝材及其制备方法。所述镁合金丝材为mg-al系(mg-al-c-d)、mg-mn系(mg-mn-e-f)、mg-li系(mg-li-g-h)和mg-稀土系(mg-re-i-j)。

34.根据本发明的mg-al系镁合金丝材组成为mg-al-c-d,其中c为ca、sr、mn、zn元素中的一种或一种以上的任意组合,d为ag、cu、fe、co、ni中的一种。mg-al合金中,合金组织具有β-mg17al12相,β-mg17al12相体积分数较小时在晶界中呈现不均匀分布的状态,这时β相的存在会加速镁合金的溶解。加入zn、cu以后,会形成t-alcumgzn(al7mg8cu3zn1)相,会产生细晶强化和t相析出强化,少量添加cu可以明显地细化晶粒。高电位t相可以与基体形成原电池,加快基体的溶解腐蚀。当fe、cu、ni、co等杂质元素固溶于α相中时,对合金耐蚀性的影响不大,但是一旦脱溶则因其自腐蚀电位高容易形成电偶腐蚀有效阴极,加速镁合金腐蚀。al的加入容易和fe形成al3fe(活泼阴极相)。mg-al合金中加入zn能够形成mg17al12、mg44zn41al1、mg21(zn,al)17和mgzn相等。第二相充当电偶腐蚀阴极。zn在mg中的最大溶解度为6.2%,是除了al以外的又一种非常有效的合金化元素,具有固溶强化和时效强化双重作用。加入ca、mn会生成al2ca、mg2ca、al-mn相。相抑制位错运动和诱导位错网络的形成,从而提高动态再结晶晶粒的形核率。

35.根据本发明的mg-mn系镁合金丝材的组成为mg-mn-e-f,其中e为al、zn、sr元素中的一种或一种以上的任意组合,f为ag、cu、fe、co、ni中的一种。mn在镁合金中,可以起到细化晶粒,提高力学性能,提升镁合金抗腐蚀性能和抗蠕变性能的作用。大量细小弥散的α-mn相,能够有效阻止再结晶晶粒的长大,从而获得细小的晶粒。mg-mn合金中添加镁合金合金

化的元素,例如zn、al、ca等,能够起到细化晶粒,固溶强化、析出强化等作用,从而改善镁合金显微组织和提高相关力学性能。zn和ca还能够在一体程度上提高镁合金的蠕变性能。合金中加入ca时,会形成mg99.2ca0.6mn0.2相,mg99.2ca0.6mn0.2相的室温非平衡组织由α-mg和mg2ca相组成。由于mg2ca的腐蚀电位高于基体平衡电位,因此与基体构成mg-mg2ca原电池,在溶液中形成电偶腐蚀。当al含量增加至一定程度时,合金发生完全再结晶,晶界处析出大量的mg17al12相。该相既充当了再结晶晶粒形核的核心,同时也能够有效地阻碍再结晶晶粒的长大,使合金的室温力学性能得到有效提高。zn的加入能够起到细化晶粒和弱化基面织构的作用,当zn含量达到一定值时,合金室温下的屈服强度、抗拉强度和延伸率可以得到极大提高。加入ni、mn形成mg2ni、mn颗粒,起到第二相强化的作用,mg2ni与基体形成电偶腐蚀,促进镁基体溶解。

36.根据本发明的mg-li系镁合金丝材的组成为mg-li-g-h,其中g为zn、ca、al、sr和稀土(ce、y、la、gd)元素中的一种或一种以上的任意组合,h为ag、cu、fe、co、ni中的一种。mg-li合金是目前最轻的金属结构材料,li的加入能够改变晶体结构,当锂含量高于5.7%时,li元素固溶在mg金属中,形成单相固溶体α-mg;当锂含量高于10.3%时,mg元素固溶在li金属中,形成单相固溶体β-li;当锂含量为5.7%~10.3.%时,形成双相组织α-mg相 β-li相。bcc体心立方结构比hcp密排六方结构的塑形好,因此,随着li含量的增加,镁合金的塑形提高。li具有比mg更负的电极电位,合金化li会加剧mg基体的腐蚀。α-mg相和β-li相存在电势差,彼此之间形成电偶对并发生电偶腐蚀,导致β-li相作为阳极被优先腐蚀。al、zn等在镁锂合金中固溶度大的元素固溶进入mg-li合金,会生成mgli2al、alxli、mg5zn、mgli2zn等相,mgli基体会发生严重晶格畸变,增加位错移动阻力,阻碍位错移动,起到固溶强化作用。ca、mn等非稀土元素和nd等稀土元素能起到弥散强化作用。ag与mg、li反应形成金属间化合物mgag和agli,促进合金腐蚀。cu在α-mg相中的溶解度很小,在β-li相中几乎不溶解,添加cu在合金中可以生成alcumg相。cu元素降低镁锂合金的耐蚀性能。

37.根据本发明的mg-稀土系镁合金丝材的组成为mg-re-i-j,其中稀土元素re是ce、y、la、gd中的一种或者一种以上的组合,i为zn、ca、al、sr元素中的一种或一种以上的任意组合,j为ag、cu、fe、co、ni中的一种。稀土镁合金中的长周期堆垛有序结构(简称长周期结构、lpso结构)相可显著提高镁合金室温和高温力学性能,同时不危害其塑韧性。具有高硬度、高塑韧性、高弹性模量以及与镁基体良好的界面结合等一系列特性。此外,lpso相具有较高的腐蚀电位,与基体形成微电偶,促进合金溶解。随着ni含量的进一步增加,mg5re相逐渐转变为18r-lpso结构,18r-lpso比mg5re相和α-mg的沃尔塔电位值低得多,含ni的lpso相比镁基体更容易腐蚀,18r-lpso相在腐蚀过程中可以成为优选的点蚀位置。也有可能ni的加入,导致合金中形成14h-lpso相,该相具有比基体更高的电势,从而与镁基体之间形成原电池,促进镁基体的溶解。cu的添加,在合金中形成了含cu的金属间化合物mg2cu,少量cu固溶到mg基体中,导致材料的降解速率明显增大。

38.所述镁合金丝材的具体成分的重量百分比含量为:zn为0.05-10.0%,ca为0.01-4.0%,li为1-20.0%,ag为0.01-10.0%,al为0.05-10.0%,cu为0.01-10.0%,mn为0.05-10.0%,fe为0.01-2.0%,co为0.01-2.0%,ni为0.01-8.0%,sr为0.01-2.0%,稀土元素re(ce、y、la、gd)为0.05-10.0%,其余为mg。

39.进一步地,所述镁合金丝材的具体成分的重量百分比含量为:zn为0.05-5.0%,ca

为0.01-3.0%,li为1-15.0%,ag为0.01-5.0%,al为0.05-5.0%,cu为0.01-5.0%,mn为0.05-5.0%,fe为0.01-2.0%,co为0.01-2.0%,ni为0.01-6.0%优选为0.01-2.0%,sr为0.01-2.0%,稀土元素re(ce、y、la、gd)为0.05-5.0%,其余为mg。

40.本发明的镁合金丝材/线材应用于页岩油气开采、井下施工、地下施工、海底施工等,可以独立或与其他可溶解高分子材料复合并应用于暂堵、转向压裂、可溶工具、射孔枪辅配件、可溶解压裂桥塞、封隔器等,也适用于上述用途的功能扩展、延伸和调整。

41.所述镁合金丝材具有高的伸长率,具有高腐蚀特征的极化曲线和阻抗谱形状特征,基体和相之间具有相对电位特征。加入的fe、ni、co、ag和cu等合金元素,在镁合金中的溶解度低且容易在合金中析出第二相,第二相与基体之间以及不同第二相之间容易形成原电池,使得合金发生电偶腐蚀,加速镁合金溶解。

42.该镁合金丝材的制备过程包括如下步骤:

43.(1)预处理:使用天平按各成分含量(重量百分比)称取所需原材料,用砂纸打磨掉金属表面氧化层;

44.(2)熔炼浇铸:将配好的原材料放入高纯石墨坩埚中,使用电阻炉加热熔化原材料,将熔化后的材料搅拌均匀,保温一定时间后浇铸得到铸锭;

45.(3)均匀化处理:将铸锭在一定温度下保温一定时间后冷却;

46.(4)热挤压:将铸锭在一定温度下进行热挤压,得到合金棒材;

47.(5)拉拔变形:将挤压后的合金棒材机加工,在该合金棒材上取出直径6mm的圆棒,拉拔前退火消除该合金棒材的加工硬化。然后进行室温冷拉拔;

48.(6)拉拔过程中间退火:拉拔过程中产生冷加工硬化,导致丝材容易断裂,根据材料的成形性差异,每2至6道次拉拔后(变形量30-60%时)进行一次去应力退火,退火温度为200~400℃;

49.(7)拉拔后退火,退火温度为200~400℃。

50.进一步地,步骤(2)的熔炼浇铸过程为,先将高纯镁锭加入到高纯石墨坩埚中熔化,随后在sf6 co2混合气体保护下加入其他金属,将熔体加热到730-750℃,保温15-30min后降温至700-720℃进行浇铸,浇铸模具为水冷不锈钢模或水冷铜模,熔炼浇铸过程中使用sf6 co2混合气体作为保护气。

51.进一步地,步骤(3)的均匀化处理,其保温温度范围为200-500℃,时间为5-32小时,保温后空冷。

52.进一步地,步骤(4)的热挤压过程为:挤压温度为200-400℃,挤压速度为0.1-8mm/s,挤压比为4-100,挤压后风冷。

53.进一步地,步骤(5)的拉拔过程为:拉拔温度为室温,拉拔速度为1-10m/min,每2至6道次拉拔(变形量30-60%时)后进行一次去应力退火,保温温度为180-380℃,保温时间为10-30min。

54.进一步地,步骤(7)拉拔后退火:退火温度为150-300℃,时间为10-60min。

55.实施例1:mg-3al-0.4ca-0.5mn-0.2cu

56.按3wt.%al,0.4wt.%ca,0.5wt.%mn,0.2wt.%cu,余量为mg的重量百分比重量比称取所需的合金成分,其中镁锭的纯净度大于等于99.99%,mg-ca中间合金的纯净度大于等于99.99%,mg-mn中间合金的纯净度大于等于99.99%,mg-cu中间合金的纯净度大于

等于99.99%。

57.原料表面打磨干净后,把镁锭放在高纯石墨坩埚中熔化,在sf6和co2高纯气体保护下,逐个加入其余成分,升温至750℃后保温20min,之后降温至710℃进行浇铸,浇铸模具采用水冷钢模。

58.随后将铸锭进行均匀化处理,保温温度为450℃,保温时间为24h,保温后空冷。将均匀化后的铸锭去掉氧化皮加工成圆柱体,然后进行挤压加工。挤压温度为330℃,挤压速度为1mm/s,挤压比为28。

59.拉拔前250℃/15min退火,拉拔速度为3m/min,每拉拔3道次后进行去应力退火,退火温度250℃/10min,拉拔后250℃/30min退火。最终获得直径为1mm的丝材。

60.图1为制备的页岩油气开采用镁合金丝材外观形貌。通过上述步骤获得的mg-3al-0.4ca-0.5mn-0.2cu合金室温抗拉强度为286mpa,断裂伸长率为19.9%。25℃/3%kcl溶液中溶解率为0.21mg/cm2/h。形成β-mg17al12相和al2ca相,第二相充当电偶腐蚀阴极,促进基体溶解。

61.实施例2:mg-2mn-1.8zn-0.1ni

62.按2wt/%mn、1.8wt%zn、0.1wt%ni、余量为mg重量比称取所需的合金成分,其中镁锭的纯净度大于等于99.99%,mg-mn中间合金的纯净度大于等于99.99%,锌粒的纯净度大于等于99.99%,mg-ni中间合金的纯净度大于等于99.99%。

63.原料表面打磨干净后,把镁锭放在高纯石墨坩埚中熔化,在sf6和co2高纯气体保护下,逐个加入其余成分,升温至750℃后保温20min,之后降温至710℃进行浇铸,浇铸模具采用水冷钢模。

64.随后将铸锭进行均匀化处理,保温温度为450℃,保温时间为24h,保温后空冷。将均匀化后的铸锭去掉氧化皮加工成圆柱体,然后进行挤压加工。挤压温度为330℃,挤压速度为1mm/s,挤压比为28。

65.拉拔前280℃/15min退火,拉拔速度为3m/min,每拉拔3道次后进行去应力退火,退火温度280℃/10min,拉拔后280℃/30min退火。最终获得直径为1mm的丝材。

66.通过上述步骤获得的mg-2mn-1.8zn-0.1ni合金室温抗拉强度为260mpa,断裂伸长率为15%。zn和ni含量较低,主要形成α-mn,α-mn与基体形成电偶腐蚀,促进基体溶解。25℃/3%kcl溶液中溶解率为0.25mg/cm2/h。

67.实施例3:mg-14li-0.8al-0.5cu

68.按14wt%li、0.8wt%al、0.5wt%cu、余量为mg重量比称量所需高纯合金原料,其中镁锭的纯净度大于等于99.99%,锂锭的纯净度大于等于99.99%,铝锭的纯净度大于等于99.99%,镁铜中间合金的纯净度大于等于99.99%。原料表面打磨干净后,将镁锭在高纯石墨坩埚中升温熔化,在sf6和co2高纯气体保护下,逐个加入其余原料,升温至730-750℃后保温15-30min,再降温至700-720℃进行浇铸,浇铸模具采用水冷钢模。

69.随后将铸锭进行均匀化处理,保温温度为230℃,保温时间为5.5h,保温后空冷。将均匀化后的铸锭去掉氧化皮加工成圆柱体,然后进行挤压加工。挤压温度为220℃,挤压速度为0.2-0.4mm/s,挤压比为23.4。

70.拉拔前280℃/15min退火,随后将棒材进行拉拔变形处理,拉拔速度为4m/min。拉拔5道次后进行去应力退火处理,退火温度为180-220℃,退火时间为10-15min。拉拔结束后

进行200℃/30min退火。最终获得直径为1mm的丝材。

71.通过上述步骤获得的mg-14li-0.8al-0.5cu,合金室温抗拉强度为174.7mpa,断裂伸长率为21.27%。200℃退火态抗拉强度为121.2mpa,伸长率31.9%。在50℃/0.8%kcl溶液中3h降解率为47.44%。如图2和图3所示,该合金主要为β-li相,此外还有少量limgal2相,limgal2相与α-mg基体形成电偶腐蚀,促进基体溶解。此外,微量cu也能够形成mg2cu相,与基体形成电偶腐蚀,促进基体溶解。该合金在50℃/0.8%kcl溶液中的极化曲线如图4所示。

72.实施例4:mg-3gd-2zn-0.3cu

73.按3wt%gd、2wt%zn、0.3wt%cu、余量为mg重量比称取mg-3gd-2zn-0.3cu所需的合金成分,其中镁锭的纯净度大于等于99.99%,zn粒的纯净度大于等于99.99%,mg-gd中间合金的纯净度大于等于99.99%,mg-cu中间合金的纯净度大于等于99.99%。

74.原料表面打磨干净后,把镁锭放在高纯石墨坩埚中熔化,在sf6和co2高纯气体保护下,逐个加入其余成分,升温至750℃后保温20min,之后降温至710℃进行浇铸,浇铸模具采用水冷钢模。

75.随后将铸锭进行均匀化处理,保温温度为450℃,保温时间为24h,保温后空冷。将均匀化后的铸锭去掉氧化皮加工成圆柱体,然后进行挤压加工。挤压温度为380℃,挤压速度为2mm/s,挤压比为25。

76.拉拔前270℃/15min退火,拉拔速度为3m/min,每拉拔2道次后进行去应力退火,退火温度270℃/10min,拉拔后270℃/30min退火。最终获得直径为1mm的丝材。

77.通过上述步骤获得的mg-3gd-2zn-0.3cu合金室温抗拉强度为203mpa,断裂伸长率为15.2%。形成mggd相以及少量mg2cu,第二相充当电偶腐蚀阴极,促进基体溶解。25℃/3%kcl溶液中溶解率为0.16mg/cm2/h。

78.实施例5:mg-3al-1zn-0.2ni

79.按3wt.%al、1wt.%zn、0.2wt.%ni、余量为mg的重量百分比称取所需的合金成分,其中镁锭的纯净度大于等于99.99%,zn粒的纯净度大于等于99.99%,mg-cu中间合金的纯净度大于等于99.99%。

80.原料表面打磨干净后,把镁锭放在高纯石墨坩埚中熔化,在sf6和co2高纯气体保护下,逐个加入其余成分,升温至750℃后保温20min,之后降温至710℃进行浇铸,浇铸模具采用水冷钢模。

81.随后将铸锭进行均匀化处理,保温温度为450℃,保温时间为24h,保温后空冷。将均匀化后的铸锭去掉氧化皮加工成圆柱体,然后进行挤压加工。挤压温度为330℃,挤压速度为1mm/s,挤压比为28。

82.拉拔前250/15min退火,拉拔速度为3m/min,每拉拔3道次后进行去应力退火,退火温度250℃/10min,拉拔后250℃/30min退火。最终获得直径为1mm的丝材。

83.通过上述步骤获得的mg-3al-1zn-0.2ni合金室温抗拉强度为283mpa,断裂伸长率为18.4%。25℃/3%kcl溶液中溶解率为0.3mg/cm2/h。形成β-mg17al12相和mg2ni相,mg2ni相充当电偶腐蚀阴极,促进基体溶解。

84.实施例6:mg-2mn-2al-0.2cu

85.按2wt/%mn、2wt%al、0.2wt%cu、余量为mg重量比称取所需的合金成分,其中镁

锭的纯净度大于等于99.99%,铝锭的纯净度大于等于99.99%,mg-mn中间合金的纯净度大于等于99.99%,mg-cu中间合金的纯净度大于等于99.99%。

86.原料表面打磨干净后,把镁锭放在高纯石墨坩埚中熔化,在sf6和co2高纯气体保护下,逐个加入其余成分,升温至750℃后保温20min,之后降温至710℃进行浇铸,浇铸模具采用水冷钢模。

87.随后将铸锭进行均匀化处理,保温温度为450℃,保温时间为24h,保温后空冷。将均匀化后的铸锭去掉氧化皮加工成圆柱体,然后进行挤压加工。挤压温度为330℃,挤压速度为1mm/s,挤压比为28。

88.拉拔前280/15min退火,拉拔速度为3m/min,每拉拔3道次后进行去应力退火,退火温度280℃/10min,拉拔后280℃/30min退火。最终获得直径为1mm的丝材。

89.通过上述步骤获得的mg-2mn-2al-0.2cu合金室温抗拉强度为300mpa,断裂伸长率为13%。主要形成α-mn,mg2cu,mg2cu与基体形成电偶腐蚀,促进基体溶解。25℃/3%kcl溶液中溶解率为0.33mg/cm2/h。

90.上述仅为本技术的较佳实施例。本领域技术人员会理解,本技术不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本技术的保护范围。因此,虽然通过以上实施例对本技术进行了较为详细的说明,但是本技术不仅仅限于以上实施例,在不脱离本技术的技术构思的情况下,还可以包括更多其他等效实施例,均属于本技术的保护范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。