1.本发明涉及高分子材料技术领域,具体涉及一种相变储热材料弹性膜及其制备方法。

背景技术:

2.相变材料(pcm-phase change material)是指温度不变的情况下而改变物质状态并能提供潜热的物质。转变物理性质的过程称为相变过程,这时相变材料将吸收或释放大量的潜热,可作为一种高效热能储存与温度控制介质广泛应用于电子器件热管理、建筑节能、余热回收、冷链输运、太阳能-热能转换/储存、和电池热管理等领域。

3.现有技术中通常对相变材料进行微胶囊化,使相变材料囊化封装起来,如cn1695788a公开了采用乳液核壳聚合的方法合成相变储能微胶囊的技术,以油溶性的有机相变材料为核心,乙烯基或双乙烯基类自由基单体为外壳聚合物,以水为聚合截止,通过乳液核壳聚合包裹得到相变微胶囊,使其适用于与纺织材料的混合等。

4.cn102127395a公开了一种石蜡相变储能材料及其制备方法,以石蜡为芯材,高密度聚乙烯为支撑材料,熔融法得到微胶囊相变材料,解决相变材料中石蜡掺杂量低,储能性能差,易渗漏等问题。

5.但传统相变储热材料一般利用其固液相变行为进行储能与控温,最终制得的产品多为粉末固状,最终相变胶囊的外壳材料因刚性大而不具备柔性,无法直接应用于柔性可穿戴器件热管理,难以使其直接制备成弹性膜,并兼具较好柔性、弹性又具备良好力学性能。

技术实现要素:

6.本发明针对相变储能材料存在的柔性和刚性不可兼得的问题,提供一种可适用于柔性可穿戴器件的相变储热弹性膜,以相变蜡为芯材,通过细乳液raft聚合的方法制得的ab型结构的丙烯酸酯嵌段共聚物作为外壳层的胶囊乳液,将乳液通过涂布等方式干燥后最终制得弹性高于300%断裂伸长率、高断裂强度、耐高低温和高回弹性的水性相变储热弹性膜。

7.为实现上述目的,本发明采用的技术方案是:

8.一种相变储热材料弹性膜的制备方法,包括步骤:

9.步骤1,将30-70重量份相变蜡、22.5-66.5重量份除多乙烯单体以外的a单体混合形成油性溶液;将0.2-2.0重量份的raft试剂在150-400重量份的水中溶解得到含raft的水溶液;

10.步骤2,将所述油性溶液加入到含raft的水溶液中,搅拌分散0.5~2h得到粗乳液,进一步将粗乳液剪切粉碎后得到细乳液;

11.步骤3,将所述细乳液除氧后升温至45-95℃,加入水溶性引发剂,反应30~90min后加入ph调节剂,继续反应2-4h后加入a单体中多乙烯单体,继续反应2-4h;

12.步骤4,向步骤3的反应乳液中加入1.5-17.5重量份b单体,反应2-6h后补加水溶性引发剂继续反应1-4h,降至室温过滤得到乳液;

13.步骤5,向所述乳液添加润湿剂和增稠剂,混合后乳液涂覆于离型膜上,经烘干得到所述相变储热材料弹性膜;

14.所述a单体包括主单体丙烯酸乙酯,还包括a单体总量0-5%的水溶性单体、0-25%的功能单体和0.1~5%的多乙烯单体;

15.所述b单体包括质量占比为80-99%苯乙烯和1-20%的多乙烯单体。

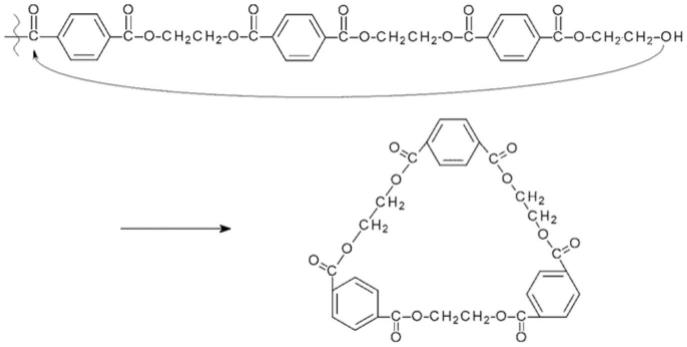

16.本发明通过细乳液可逆加成断裂链转移自由基聚合法(raft)获得了一种相变储热材料弹性膜,采用细乳液的raft乳液聚合,可以将聚合单体由外往内实现可控生长,以相变蜡为芯材,ab结构的丙烯酸酯嵌段共聚物为壳层,以a单体为软单体形成的嵌段在壳层的最外层,为弹性层,提供聚合物壳层优异的弹性以及耐低温性能,b单体为硬单体,在聚合物中与a嵌段形成微相分离结构,为物理交联点,提供嵌段共聚物优异的力学强度以及耐高温性能。该相变材料膜具备表观的固—固相变特性,相变焓和相变温度在5-80℃温度范围内可调,从-20度到80度的冷热循环1000次后仍然表现出稳定的相变性能,保持相变材料弹性膜性能的完好。此外,该相变材料弹性膜表现出优异的弹性、柔韧性,可折叠、可制备大尺寸膜,也可以将得到的相变储热材料水性乳液直接喷涂于异形面或者不方便施工的位置,待干燥后,在设备表面形成一层致密的储热弹性涂层。

17.所述水性相变储热弹性膜中相变蜡的相变温度为20-80℃,相变蜡的焓值不低于180kj/kg,相变蜡与聚合物总单体质量比例为3:7~7:3。

18.所述a单体占所有聚合单体总质量的75-95%;优选地,a单体占所有聚合单体总质量的80-90%,b单体含量高会导致体系硬度高,弹性下降,而含量过低将使最终产品发粘,力学强度弱,易出现相变蜡泄漏的情况。

19.优选地,所述a单体中水溶性单体占a单体总量的0-2%,多乙烯单体占a单体总量的0.5-2%;功能单体占a单体总量的5-25%;

20.进一步优选,所述a单体中水溶性单体占a单体总量的0.5-2%,多乙烯单体占a单体总量的0.5-2%;功能单体占a单体总量的15-25%;

21.所述水溶性单体包括丙烯酸、甲基丙烯酸、β-丙烯酰氧基丙酸、衣康酸中一种或者一种以上,随着水溶性单体的引入可进一步提供氢键力,可以提升最终膜的强度、回弹性且由于加入量小对a嵌段的玻璃化温度提升非常小,从而对膜的在低温性能影响小;

22.所述功能单体包括苯乙烯,丙烯腈、丙烯酸甲酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯中一种或者一种以上,通过功能单体的加入量可以一定程度上调节最终弹性膜的断裂伸长率、断裂强度、弹性膜表面硬度等性能。

23.所述多乙烯单体包括二甲基丙烯酸乙二醇酯(egdma),烯丙基甲基丙烯酸,二丙烯酸乙二醇酯,二丙烯酸丁二醇酯,二甲基丙烯酸丁二醇酯,二甲基丙烯酸新戊二醇酯,二甲基丙烯酸三甘醇酯,二甲基丙烯酸四甘醇酯,四甲基丙烯酸季戊四醇酯、三羟甲基丙烷三丙烯酸酯、马来酸二烯丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯、二乙烯基苯中至少一种。多乙烯单体可以提高体系交联密度的提升可以提升相变材料的包覆率。提升交联密度,降低总单体使用量,提高壳体力学强度,降低厚度。

24.所述b单体占所有聚合单体总质量的5~25%;优选地,b单体占所有聚合单体总质

量的10-20%。

25.进一步优选的,所述b单体中包含质量占比为85-95%苯乙烯和5-15%的多乙烯单体。

26.优选地,b单体中所述多乙烯单体包括二甲基丙烯酸乙二醇酯(egdma),烯丙基甲基丙烯酸,二丙烯酸乙二醇酯,二丙烯酸丁二醇酯,二甲基丙烯酸丁二醇酯,二甲基丙烯酸新戊二醇酯,二甲基丙烯酸三甘醇酯,二甲基丙烯酸四甘醇酯,四甲基丙烯酸季戊四醇酯、三羟甲基丙烷三丙烯酸酯、马来酸二烯丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯、二乙烯基苯中至少一种;

27.在b嵌段中多乙烯单体优选高玻璃化温度的二乙烯基苯,该单体为硬单体,具有高玻璃化温度,确保力学性能和高温性能又可提升交联密度,从而提升相变材料的包覆率。

28.在聚合物中以丙烯酸乙酯及苯乙烯为主要单体的ab结构的嵌段共聚物为壳层,可以非常好确保相变蜡在拉伸过程、温度变化的情况下不会渗透泄露,随着交联密度的提升,壳层的膜将变得更加致密,可以确保在胶囊中加入更多的芯材相变蜡,提升储热弹性膜的相变潜热。

29.步骤3和步骤4中水溶性引发剂添加量分别为0.001-0.07重量份,ph调节剂加入后体系ph达到6-8;

30.步骤5中润湿剂和增稠剂的添加量分别为0.1-2重量份。

31.优选地,向步骤4获得的乳液中进一步加入高导热材料,高导热材料的加入量为乳液总重量的0~20%。

32.所述高导热材料包括石墨粉、石墨烯、可膨胀石墨、碳纳米管、纳米陶瓷、氮化硼、碳化硅、纳米级金刚石粉、超细三氧化二铝微球中任一种或多种。

33.所述raft试剂的化学结构通式为:

[0034][0035]

其中:x为烷硫基或烷基;m为苯乙烯或丙烯酸酯单体;z为丙烯酸单体或者甲基丙烯酸单体;y为异丙酸基或乙酸基;n1、n2为平均聚合度,n1=3~15,n2=10~50;

[0036]

进一步优选的,x为c8-c16烷硫基;m为苯乙烯、丙烯酸丁酯、甲基丙烯酸甲酯;n1=4-10,n2=15-30。

[0037]

所述甲基丙烯酸酯单体包括甲基丙烯酸甲酯、丙烯腈、醋酸乙烯酯、甲基丙烯酸乙酯、丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸正丁酯、甲基丙烯酸异丁酯、甲基丙烯酸叔丁酯中任一种;

[0038]

所述水溶性引发剂包括但不限于过硫酸铵、过硫酸钾、过氧化氢及其衍生物、va-061、va-044、v501、v50中任一种;

[0039]

所述ph调节剂为常规酸碱调节剂,包括但不限于氢氧化钠、碳酸氢钠、氨水、乙醇胺、三乙醇胺、四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、三乙胺中任一种或多种;

[0040]

所述润湿剂、增稠剂为行业常规丙烯酸酯乳液所用的润湿剂和增稠剂,在此不赘述。

[0041]

所述剪切粉碎采用强剪切力设备,包括但不限于超声粉碎机、高压均质机、超重力发生装置等,粗乳液通过强剪切力设备后可以达到纳米级别的液滴胶束,进一步通过聚合制备完成纳米级的乳胶粒子。

[0042]

本发明还提供根据所述的制备方法制得的相变储热材料弹性膜,该弹性模具有优异的断裂伸长率,非常好的柔性,且同时具有良好的力学强度,可应用于多种柔性器件中作为储能材料。

[0043]

与现有技术相比,本发明具有以下有益效果:

[0044]

(1)本发明采用细乳液raft活性乳液聚合方式获得的相变蜡胶囊,由于壳层为丙烯酸酯嵌段共聚物,壳层的聚合物形成成膜形成连续相并且聚合物具有纳米尺度的微相分离结构,使得壳层具有优异的力学性能和断裂伸长率的同时具有优异的耐高低温性能,在经过长时间的高低温交替环境后仍然表现出优异的力学性能和弹性。

[0045]

(2)采用丙烯酸乙酯为丙烯酸酯嵌段共聚物的主要软单体,即确保了水性相变储热弹性膜的弹性膜的弹性,而且丙烯酸乙酯和苯乙烯为主单体共聚物对于预防石蜡的泄露有非常好的性能,确保在长时间的使用不会出现相变蜡的渗漏。

[0046]

(3)克服传统刚性的相变储热材料,使得材料具备优异的弹性、柔韧性,可折叠、可制备大尺寸膜。

[0047]

(4)可以直接使用水性乳液即制备步骤5获得乳液直接采用喷涂、刷涂等方式施工到异形面,复杂面等等各种柔性曲面上,待乳液干燥后直接在其表面获得高弹性致密的储热膜。

具体实施方式

[0048]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。本领域技术人员在理解本发明的技术方案基础上进行修改或等同替换,而未脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围内。

[0049]

本发明实施例采用raft试剂为发明人自行合成获得其余商品均购于市场,raft试剂其结构式如下所示:

[0050][0051]

细乳液的强剪切装置选用nano debee实验型超高压均质机,型号为nanodebee45-4;

[0052]

丙烯酸酯类单体、苯乙烯、丙烯腈等来自麦克林试剂。

[0053]

a单体中的多乙烯单体采用二甲基丙烯酸乙二醇酯(egdma),b单体中的多乙烯单体采用二乙烯基苯均来自麦克林试剂。

[0054]

润湿剂为索尔维的ot-75;

[0055]

增稠剂为巴斯夫高效丙烯酸碱溶胀型增稠剂rheovis as 1125;

[0056]

相变蜡选自浙江皇星化工股份有限公司fpc36,相变温度为36℃,相变焓为200kj/kg。

[0057]

双柱拉力机为广东科建仪器有限公司的kj-1066a。

[0058]

乳液成膜方式:

[0059]

依据gbt528-2009《硫化橡胶或者热塑性橡胶拉伸应力应变性能的测定》要求,将一定量制备好的乳液加入到哑铃型的四氟盘中,室温条件下成膜5-7天,从四氟盘中取出膜在60度进一步烘干2小时,在120度高真空的条件下在烘干30分钟,将膜取出冷却。

[0060]

力学性能测试:取3条胶膜,按照gbt528-2009标准测试要求,用拉力机进行胶膜断裂强度和断裂伸长率测试。

[0061]

胶膜的冷热循环测试:取3条胶膜,置于冷热冲击试验机中-20~80℃的温度中循环1000次后,取出胶膜进行膜表面观察,是否有相变蜡泄露,并进行力学性能测试。

[0062]

实施例1-3

[0063]

按照表1中各组分含量进行如下制备:

[0064]

步骤1,将相变蜡和除多乙烯单体以外的a单体溶解混合得到油性溶液;将0.5重量份raft试剂加入到300重量份水中,搅拌至完全溶解;

[0065]

步骤2,将步骤1的油性溶液中加入含raft的水溶液中,机械搅拌分散1h得到粗乳液,将粗乳液进一步用均质机粉碎3遍后得到细乳液;

[0066]

步骤3,将步骤2的细乳液在反应器中除氧后升温至70℃,加入0.015重量份的过硫酸钾,反应30min后加入0.2重量份氢氧化钠至体系ph为6.8,继续反应2h,加入a单体中多乙烯单体egdma,继续反应2h;

[0067]

步骤4,向步骤3的反应乳液中加入b单体,反应4h,继续投入0.015重量份的过硫酸钾,继续反应2h,降至室温,过滤得到产物乳液。

[0068]

步骤5,将乳液加入0.4重量份的ot-75和0.2重量份的as 1125,混合后乳液涂覆于离型膜上,经烘干得到所述相变储热材料弹性膜。

[0069]

表1实施例1-3的原料组成

[0070][0071]

实施例4-6

[0072]

按照表2中各组分含量进行如下制备:

[0073]

将相变蜡和除多乙烯单体以外的a单体溶解混合得到油性溶液;将0.3重量份raft试剂加入到300重量份水中,搅拌至完全溶解;

[0074]

步骤2,将步骤1的油性溶液中加入含raft的水溶液中,机械搅拌分散1h得到粗乳

液,将粗乳液进一步用均质机粉碎3遍后得到细乳液;

[0075]

步骤3,将步骤2的细乳液在反应器中除氧后升温至70℃,加入0.09重量份的过硫酸钾,反应30min后加入0.12重量份氢氧化钠至体系ph为7.0,继续反应1.5h,加入a单体中多乙烯单体egdma,继续反应2h;

[0076]

步骤4,向步骤3的反应乳液中加入b单体,反应3h,继续投入0.015重量份的过硫酸钾,继续反应2h,降至室温,过滤得到产物乳液。

[0077]

步骤5,将乳液加入0.4重量份的ot-75和0.2重量份的as 1125,混合后乳液涂覆于离型膜上,经烘干得到所述相变储热材料弹性膜。

[0078]

表2实施例4-6的原料组成

[0079][0080]

对比例1-2

[0081]

对比例1中,不设计b嵌段,胶囊壳层结构变更为无规的聚合物,合成方式按照下述合成步骤,具体单体添加量按照表3中进行制备:

[0082]

对比例2中,不设计b嵌段制备过程,所有单体比例组成与实施例1中的所有单体数量比例一致,但b单体组成添加至a单体中,只制备a嵌段部分,结构变更为无规的聚合物合成方式按照下述合成步骤,具体单体添加量按照表3中进行制备:

[0083]

对比例1-2的制备方式:

[0084]

步骤1,将列表中相变蜡和除多乙烯单体以外的a单体溶解混合得到油性溶液;将0.5重量份raft试剂加入到300重量份水中,搅拌至完全溶解;

[0085]

步骤2,将步骤1的油性溶液中加入到加入含raft的水溶液中,机械搅拌分散得到粗乳液,将粗乳液进一步用均质机粉碎3遍后得到细乳液;

[0086]

步骤3,将步骤2的细乳液在反应器中除氧后升温至70℃,加入0.015重量份的过硫酸钾,反应30min后加入0.2重量份氢氧化钠至体系ph为6.8,继续反应2h,加入a单体中多乙烯单体egdma,继续反应2h;继续投入0.015重量份的过硫酸钾,继续反应2h,降至室温,过滤得到产物乳液。

[0087]

步骤4,将乳液加入0.4重量份的ot-75和0.2重量份的as 1125,混合后乳液涂覆于离型膜上,经烘干得到所述相变储热材料弹性膜。

[0088]

对比例3

[0089]

按照实施例1的合成方式,将实施例1的a单体数量调整为占总单体量的70%,b嵌段数量调整为占总聚合单体量的30%。

[0090]

表3对比例1-3的原料组成

[0091][0092]

乳液成膜方式及弹性膜性能评估方式:

[0093]

依据gbt528-2009《硫化橡胶或者热塑性橡胶拉伸应力应变性能的测定》要求,将实施例1-6制备好的乳液加入到哑铃型的四氟盘中,室温条件下成膜5-7天,从四氟盘中取出膜在60℃进一步烘干2小时,在120度高真空的条件下在烘干30分钟,将膜取出冷却,进行膜观察和力学性能测试,结果如表4所示。

[0094]

弹性膜的回弹性测试方式:

[0095]

将未拉伸的弹性膜在中间做好标识,准确量出长度(l0),用手拉开胶膜至200%~250%的伸长率,将手松开,在最快速度(不超过1秒的时间内)测量回弹后的标识段胶膜的长度(l1),回弹率计算的表示方式:

[0096][0097]

其中:l0为原样条的长度,l1为样条拉伸200-250%以后瞬时回复的样条长度。本发明实施例中用回弹率r值来代表样品(样条)的回弹性,r越接近100%,代表样条的回弹性越好,若低于95%代表回弹性不足。

[0098]

从表4中数据可见,实施例1~3的相变蜡填充量为50%,实施例4~6的填充量为70%,均能够保持最终的膜表面光洁和无相变蜡泄露,同时保持较好的膜弹性和强度。实施例4-6相较于实施例1-3,随着b单体作为硬单体的增加,膜整体强度会上升,但是断裂伸长率会出现明显下降。在冷热冲击的后,相变弹性膜基本保持相同的性能,说明该弹性膜对于相变蜡的泄露阻隔效果非常好,同时由于ab结构的设计,提供胶膜非常好的弹性、回弹性以及耐高低温性能。

[0099]

对比例1-3的相变蜡填充量为50%,表面光洁和无相变蜡泄露,但是对比例1、2的膜表面发粘严重,同时力学强度及弹性差,尤其是回弹率严重不足,这个主要由于整个胶囊壳层为丙烯酸乙酯为主单体的无规共聚物段且玻璃化温度低,没有b单体的硬单体作为支撑,缺乏嵌段结构的原因。

[0100]

对比例3采用了更高的b嵌段组分,与实施例1对比,随着b嵌段的提升,断裂强度上升明显,但是断裂伸长率和回弹率下降明显,回弹率过低不合适用于需要频繁进行膜拉伸和膜回复的场景。

[0101]

表4实施例1-6及对比例1-3制备的乳液成膜性能测试

[0102][0103][0104]

对实施例1-6及对比例1-3制备的乳液成膜后进行胶膜的冷热循环测试,置于冷热冲击试验机中-20~80℃的温度中循环1000次后,取出胶膜进行膜表面观察,是否有相变蜡泄露,并进行力学性能测试,结果如表5所示。

[0105]

表5实施例1-6及对比例1-3制备的乳液成膜后颈冷热循环后的性能测试

[0106][0107]

从表5可见,经过循环1000次的冷热冲击试验后,实施例1-6的胶膜仍然表面光洁,无相变蜡泄漏的情况,同时其力学性能强度,断裂伸长率及回弹性均保持良好,但对比例1-2经冷热冲击后其表面相变蜡已明显泄漏,胶膜基本不成型,难以再次进行力学性能、弹性等测试。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。