1.本发明涉及电装技术领域,具体涉及一种高效率毫米波多层天线低温钎焊方法。

背景技术:

2.随着产品频段由c、x、ku等向ka、w波段等毫米波扩展,毫米波天线因具有抗干扰能力强、功率高、效率高、损耗低、小型化等优点而被广泛应用于通讯、雷达、制导、遥感等领域,常见的结构形式有喇叭天线、裂缝波导天线等。

3.高效率毫米波天线波导通道不仅复杂,通道内还常伴有深微孔、深盲孔等多种结构特征,故无法进行整体加工,现普遍采用壳体分层加工后进行高温真空钎焊(580℃-600℃)拼焊的方式形成复杂通道。另外,毫米波频段天线内腔镀银可以大幅度降低天线损耗,因此,为保证毫米波天线高性能,要求内表面进行镀银改性。表面改性后零件表面的改性层只能耐受300℃左右的温度,若在改性后高温钎焊,则高温钎焊炉温580℃-600℃会使表面改性层脱落、起皮、结合力降低,带来腔内多余物、电性差损大、驻波指数增长等一系列问题。故毫米波天线的只能采用高温钎焊后表面改性的加工路径。

4.但该路径主要存在以下问题:(1)高温钎焊后内腔镀银质量难以保证一致性,影响天线损耗。一方面由于内腔电流屏蔽效应,电流很难达到深腔、盲孔表面;另一方面阴阳极不能随意变动,电镀溶液中银离子消耗后不能及时补充,最终导致天线表面镀银层结合力低,厚度不均匀,镀银质量一致性差。(2)高温真空钎焊对天线材料体系的拓展应用存在限制。高温钎焊温度在600℃左右,限制了镁合金的运用,同时对于常用的热处理不可强化的3系铝合金相当于高温退火,降低了材料的强度。另外,5系和6系铝合金的高温钎焊可焊性不如3系铝合金。因此,新型天线材料的应用受到限制。

5.若采用普通的低温焊料进行低温(450℃以下)焊接,如snpb、insn、snagcu、inpb等,则可以在材料表面改性后进行焊接,但同样存在下列问题:(1)波导腔体整体改性,可焊性良好,焊接时因焊料润湿铺展,存在焊料溢出,而进行阻焊保护操作难度大。(2)焊接时因装配压力导致焊料溢出,焊缝尺寸精度无法满足毫米波产品要求。(3)snpb等低温焊料强度较低,一般用于电连接,而天线焊接还需满足零件机械连接要求,故无法推广应用。

6.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

7.本发明的目的在于解决毫米波天线传统工艺技术路径:零件高温真空钎焊(580℃-600℃)后表面功能改性,存在高温钎焊后材料强度下降、内腔镀层质量一致性差的问题,提供了一种高效率毫米波多层天线低温钎焊方法。

8.为了实现上述目的,本发明公开了一种高效率毫米波多层天线低温钎焊方法,包括以下步骤:

9.s1,将高效率毫米波天线进行分层得到天线分层零件;

10.s2,对步骤s1中得到的天线分层零件进行加工成型;

11.s3,对步骤s2中加工成型后的天线分层零件进行表面功能改性;

12.s4,采用低温复合增强钎焊焊料将天线分层零件拼焊成天线整体。

13.所述步骤s1中高效率毫米波天线为喇叭天线、裂缝波导天线中的任意一种。

14.所述步骤s1中天线采用轻质金属材料或轻质复合材料,所述轻质金属材料为铝合金、镁合金中的任意一种,所述轻质复合材料为碳纤维增强复合材料。

15.所述步骤s1中分层层数≥2。

16.所述步骤s2中加工成型方法为机械加工、增材制造中的任意一种。

17.所述步骤s3中表面功能改性采用表面镀银或镀金的方法。

18.所述步骤s4中钎焊的具体步骤如下:

19.s41,根据天线的设计要求,选择强度满足使用要求的低温软钎焊焊片,且焊接温度在450℃以下;

20.s42,采用激光切割或模具成形方式加工所需的低温软钎焊焊片,确保焊片最终尺寸形状与每层天线零件焊接面保持一致;

21.s43,刷涂助焊剂后,通过焊接工装夹具将焊片、天线分层装配固定,并保持一定的焊接压力,保证天线分层零件与焊料片均匀贴合;

22.s44,根据所采用低温软钎焊焊料的熔点,设计温度曲线,使用真空气相焊炉或低温真空钎焊炉完成天线的焊接。

23.所述步骤s4中天线分层层数≥3时,天线分层零件拼焊采用同一种焊料片或熔点相差≤5℃但成分不同的焊料片。

24.所述步骤s4中低温复合增强焊料的抗拉强度≥55mpa,所述低温复合增强钎焊焊料为复合增强sn基焊料。

25.所述复合增强sn基焊料为ni合金泡沫增强sn基焊料。

26.与现有技术比较本发明的有益效果在于:

27.1、本发明提出毫米波天线零件加工成型—表面功能改性-低温钎焊(450℃以下)的技术路径,通过采用低温复合增强钎焊焊料实现了天线零件表面功能改性后的低温钎焊,最终拼焊成满足要求的天线整体;

28.2、本发明有效避免了传统路径中存在的高温钎焊后材料强度下降、内腔表面改性质量一致性差等问题,进一步扩大了天线材料的应用范围,保证了高效率毫米波天线的电指标,解决了制约毫米波天线损耗大的技术难题;

29.3、本发明方法在低温焊接的基础上也满足了天线对焊缝的强度要求,同时有效解决了普通低温焊料存在的强度低、焊缝尺寸精度无法满足毫米波产品要求等问题;

30.4、本发明颠覆了传统工艺技术路径,成本低,装配质量稳定、一致性高,有效保证了高效率毫米波天线指标的稳定性,从而大大提高了产品合格率和生产效率。

附图说明

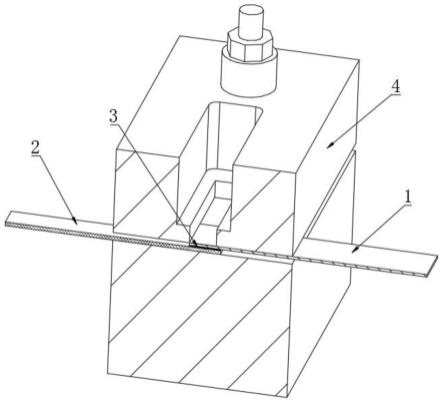

31.图1为实施例1的喇叭天线的结构示意图;

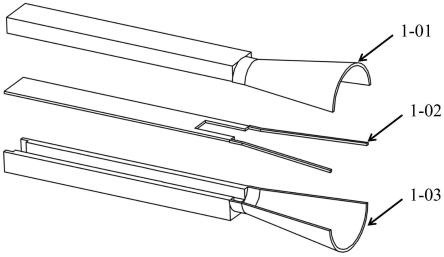

32.图2为实施例1的喇叭天线的分层结构示意图;

33.图3为实施例1的喇叭天线的焊片结构示意图;

34.图4为实施例2的裂缝波导天线的结构示意图;

35.图5为实施例2的裂缝波导天线的分层结构示意图;

36.图6为实施例2的裂缝波导天线的焊片结构示意图。

37.图中数字表示:

38.1-喇叭天线;1-01-喇叭天线第一层;1-02-喇叭天线第二层;1-03-喇叭天线第三层;1-04-喇叭天线第一层焊片;1-05-喇叭天线第二层焊片;2-裂缝波导天线;2-01-裂缝波导天线第一层;2-02-裂缝波导天线第二层;2-03-裂缝波导天线第三层;2-04-裂缝波导天线第一层焊片;2-05-裂缝波导天线第二层焊片。

具体实施方式

39.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。实施例1

40.本实施例提供一种喇叭多层天线的低温钎焊方法。

41.如图1,本实施例的喇叭天线频段为30ghz,材料为3a21铝合金。

42.如图2,结合电性能指标和可加工性能,将该喇叭天线分为喇叭天线第一层1-01、喇叭天线第二层1-02、喇叭天线第三层1-03共三层。

43.三层天线零件均采用机械铣削加工成形,成形后内腔电镀镀银,外表面进行导电氧化表面防护。

44.根据天线的设计要求,选择强度满足使用要求的ni合金泡沫增强sac305焊片,孔隙率为70%,熔点222℃,厚度0.1mm,抗拉强度为130mpa。

45.如图3,三层天线分层拼焊选择同一种焊料片,熔点和成分均相同。

46.采用激光切割成形所需的ni合金泡沫增强sac305焊片,确保焊片最终尺寸形状与每层天线零件焊接面保持一致。

47.在焊片表面或天线焊接面刷涂一层助焊剂后,借助焊接工装夹具将两层焊片、天线分层装配固定,并保持0.1mpa的焊接压力,保证天线分层零件与焊料片均匀贴合。

48.根据所采用ni合金泡沫增强sac305焊片的熔点,通过焊料的熔点设计合理温度曲线,焊接峰值温度设置在252℃-260℃液相线以上时间90s-120s,使用真空气相焊炉完成天线的焊接。

49.本发明方法焊接的喇叭天线,焊缝焊接尺寸精度在

±

0.02mm,内腔无焊料溢出,内腔镀银质量良好,腔体损耗降低0.3db/m,电性能大大提高。

50.实施例2

51.本实施例提供一种裂缝波导多层天线的低温钎焊方法。

52.如图4,本实施例的裂缝波导天线频段为80ghz,材料为5a06铝合金。

53.如图5,结合电性能指标和可加工性能,将该裂缝波导天线分为第一层、第二层、第三层共三层。

54.三层天线零件均采用数控铣加工成形,成形后内腔电镀镀银,外表面进行导电氧化表面防护。

55.根据天线的设计要求,选择强度满足使用要求的ni合金泡沫增强sn63pb37焊片,孔隙率为75%,熔点185℃,厚度0.1mm,抗拉强度为65mpa。

56.如图6,三层天线分层拼焊选择同一种焊料片,熔点和成分均相同。

57.采用模具冲压成形所需的ni合金泡沫增强sn63pb37焊片,确保焊片最终尺寸形状与每层天线零件焊接面保持一致。

58.在焊片表面或天线焊接面刷涂一层助焊剂后,借助焊接工装夹具将两层焊片、天线分层装配固定,并保持0.08mpa的焊接压力,保证天线分层零件与焊料片均匀贴合。

59.根据所采用ni合金泡沫增强sn63pb37焊片的熔点,通过焊料的熔点设计合理温度曲线,焊接峰值温度设置在215℃-225℃,液相线以上时间90s-120s,使用低温真空工钎焊炉完成天线的焊接。

60.本发明方法焊接的裂缝波导天线,焊缝焊接尺寸精度在

±

0.02mm,内腔无焊料溢出,内腔镀银质量良好,腔体损耗降低1.0db/m,电性能大大提高。

61.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。