1.本发明涉及化工设备技术领域,具体而言,涉及一种刮板蒸发器。

背景技术:

2.蒸发脱盐技术是通过加热蒸发的方式将水分与盐分、固体颗粒物等杂质脱离,再将产生的蒸汽液化冷凝成纯净水,具有成本低、操作简单、处理量大等优点,刮板蒸发器作为蒸发脱盐技术的核心设备具有很强的适应性,被广泛应用于污水处理、化工、冶金、医疗以及食品等行业。

3.现有的一些刮板蒸发器多存在传热不理想、蒸发强度低等问题,导致设备能耗高,大大增加了用户企业的生产成本。

技术实现要素:

4.本发明解决的问题是如何降低刮板蒸发器的能耗,降低企业成本。

5.为解决上述问题,本发明提供一种刮板蒸发器,包括蒸发筒、转轴、分布器和刮板机构,所述转轴伸入所述蒸发筒内并用于绕轴向转动,所述分布器设置在所述转轴上并将所述蒸发筒分隔成分离室和蒸发室,且所述分布器用于将物料分布至所述蒸发室的内壁上,所述刮板机构包括刮板,所述刮板沿轴向设置在所述转轴上并位于所述蒸发室内,所述刮板靠近所述分布器的部分朝所述蒸发室内壁一侧延伸形成延伸部,所述延伸部与所述蒸发室内壁间隙配合。

6.可选地,所述延伸部远离所述分布器的一侧端面与所述刮板朝向所述蒸发室内壁的一侧端面形成第一夹角,所述第一夹角为锐角。

7.可选地,所述第一夹角的取值范围为0至45度。

8.可选地,该刮板蒸发器还包括加热机构,所述加热机构包括送热装置和螺旋套管,所述螺旋套管设置在所述蒸发室的外壁上,所述送热装置与所述螺旋套管连接并用于向所述螺旋套管中输送加热介质。

9.可选地,所述螺旋套管为凸节管,所述蒸发室的外壁与所述凸节管相匹配。

10.可选地,该刮板蒸发器还包括分离机构和压缩风机,所述分离机构设置在所述转轴上并用于分离所述加热介质,所述分离室与所述加热机构连通,所述压缩风机设置在所述分离室与所述加热机构之间并用于将分离后的所述加热介质输送至所述送热装置中。

11.可选地,所述分离机构包括丝网板和捕沫器,所述丝网板和所述捕沫器依次设置在所述分布器朝向所述分离室的一侧并用于分离滴液。

12.可选地,该刮板蒸发器还包括料仓和干燥箱,所述料仓设置在所述蒸发室的底部,所述干燥箱设置在所述料仓的一侧,所述干燥箱的一端与所述分离室连通,所述干燥箱的另一端与所述加热机构连通,分离后的所述加热介质经所述压缩风机输送进入所述干燥箱内并用于对所述料仓进行烘干。

13.可选地,所述刮板机构还包括升降板、刮板架和挂钩,所述转轴上设有升降导槽,

所述升降导槽沿轴向设置并沿径向贯穿所述转轴,所述升降板设置在所述升降导槽内并用于沿轴向移动,所述刮板架通过所述挂钩与所述升降板可拆卸连接,所述刮板设置在所述刮板架上。

14.可选地,所述挂钩为l形板,所述升降板上设有l形槽和弹性结构,所述l形板与所述l形槽相匹配并用于钩挂在所述升降板上,所述弹性结构用于限制所述l形板沿轴向移动。

15.本发明与现有技术相比,具有以下有益效果:

16.通过将转轴伸入蒸发筒内并用于绕轴向转动,在转轴上设置分布器将蒸发筒分隔成蒸发室和分离室,在蒸发室内设置刮板机构,刮板机构的刮板沿轴向设置在转轴上,当分布器将物料分布至蒸发室的内壁上时,转轴带动刮板转动并将沿蒸发室内壁流下的物料刮成液膜,蒸发室对其进行加热后蒸汽从分布器的气孔中进入分离室,通过将刮板靠近分布器的部分朝蒸发室内壁一侧延伸形成延伸部,一方面可以减小刮板上部与蒸发室内壁之间的间隙,从而使得蒸发室内壁上物料液膜的厚度更小,热传导更快,同时还可以降低物料液膜沿蒸发室内壁向下流动的速度,增加热传导时间,另一方面还可以增加刮板沿轴向的边缘长度,进而增加刮板与物料液膜的接触面积,使得物料液膜的铺展性更好,更加均匀和连续,从而提高热传导效率使得物料液膜中的水分蒸发更加充分,由此,可以提高刮板蒸发器的能效,降低能耗,节约成本。

附图说明

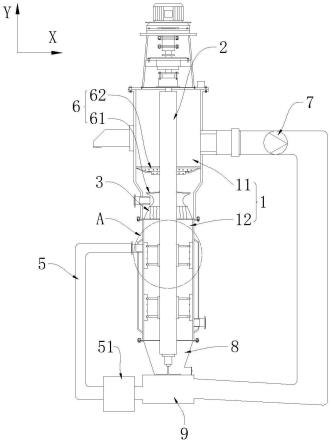

17.图1为本发明实施例中刮板蒸发器的结构示意图;

18.图2为本发明实施例图1中a处的放大图;

19.图3为本发明实施例中刮板的结构示意图;

20.图4为本发明实施例中分布器的结构示意图;

21.图5为本发明实施例中蒸发室以及螺旋套管的结构示意图;

22.图6为本发明实施例中蒸发室的结构示意图;

23.图7为本发明实施例中丝网板的结构示意图;

24.图8为本发明实施例中捕沫器的结构示意图;

25.图9为本发明实施例中送热装置的结构示意图;

26.图10为本发明实施例中转轴的结构示意图;

27.图11为本发明实施例中刮板机构的结构示意图;

28.图12为本发明实施例图11中b处的放大图;

29.图13为本发明实施例中物料液膜速度随第一角度变化的示意图;

30.图14为本发明实施例中物料液膜给热系数随第一角度变化的示意图。

31.附图标记说明:

32.1、蒸发筒;11、分离室;12、蒸发室;2、转轴;21、升降导槽;3、分布器;4、刮板机构;41、刮板;411、延伸部;42、升降板;43、刮板架;44、挂钩;5、加热机构;51、送热装置;52、螺旋套管;6、分离机构;61、丝网板;62、捕沫器;7、压缩风机;8、料仓;9、干燥箱。

具体实施方式

33.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

34.在本发明的描述中,需要理解的是,附图中“x”的正向代表左方,相应地,“x”的反向代表右方;“y”的正向代表上方,相应地,“y”的反向代表下方,术语“x”、“y”等指示的方位或位置关系为基于说明书附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.为解决上述问题,本发明的实施例提供一种刮板蒸发器,包括蒸发筒1、转轴2、分布器3和刮板机构4,转轴2伸入蒸发筒1内并用于绕轴向转动,分布器3设置在转轴2上并将蒸发筒1分隔成分离室11和蒸发室12,且分布器3用于将物料分布至蒸发室12的内壁上,刮板机构4包括刮板41,刮板41沿轴向设置在转轴2上并位于蒸发室12内,刮板41靠近分布器3的部分朝蒸发室12内壁一侧延伸形成延伸部411,延伸部411与蒸发室12内壁间隙配合。

36.如图1所示,本实施例中,蒸发筒1由位于下部的蒸发室12和位于上部的分离室11通过螺栓连接而成,并采用o型密封圈密封和减少磨损,蒸发室12为具有圆形截面的筒状结构,分离室11包括上筒体、下筒体以及连接上下筒体的圆台状过渡部,下筒体的直径与蒸发室12的直径相同,上筒体的直径大于下筒体的直径,上筒体的上端通过上端盖封盖,转轴2穿过上端盖伸入蒸发筒1内,上端盖上方设有电机以及减速器与转轴2驱动连接,从而带动转轴2绕轴向转动,分布器3设置在转轴2上并位于分离室11的下筒体内。

37.如图4所示,分布器3采用316l的不锈钢材质,其外壁上部设有沿周向环绕的导流槽,其外壁下部设有竖向的锥形斜槽,锥形斜槽与导流槽连通,分布器3上还设有沿轴向贯穿的气孔用于连通蒸发室12与分离室11,分离室11下筒体的侧壁上设有进料筒,进料筒的一端伸出蒸发筒1外,进料筒的另一端与分布器3的导流槽连通。

38.如图1至图3所示,刮板机构4包括多个刮板41,多个刮板41沿周向间隔设置在转轴2上并位于蒸发室12内,刮板41远离转轴2的一侧端面与蒸发室12内壁间隙配合,其中,刮板41的上部向外延伸形成延伸部411,延伸部411与蒸发室12内壁之间的间隙小于刮板41的主体部分与蒸发室12内壁之间的间隙。

39.示例性地,电机采用ye2-1325-4型三相异步电机,其满载转速为1440r/min,减速器采用r系列同轴斜齿轮减速机,其输出转速为262r/min,同时,为保证该刮板蒸发器的转轴2的稳定性,刮板41的末端线速度控制在2.5-9.6m/s。

40.需要说明的是,刮板41的延伸部411可以是由其上部向外侧延伸形成,也可以将其上部向外侧折弯形成,延伸部411与刮板41的主体结构之间可以一体成型,也可采用焊接、铆接或螺栓连接等方式连接,其具体的成形方式以及连接方式可根据需要进行选择,在此不做限制。

41.这样,通过将转轴2伸入蒸发筒1内并用于绕轴向转动,在转轴2上设置分布器3将蒸发筒1分隔成蒸发室12和分离室11,在蒸发室12内设置刮板机构4,刮板机构4的刮板41沿轴向设置在转轴2上,当分布器3将物料分布至蒸发室12的内壁上时,转轴2带动刮板41转动并将沿蒸发室12内壁流下的物料刮成液膜,蒸发室12对其进行加热后蒸汽从分布器3的气孔中进入分离室11,通过将刮板41靠近分布器3的部分朝蒸发室12内壁一侧延伸形成延伸

部411,一方面可以减小刮板41上部与蒸发室12内壁之间的间隙,从而使得蒸发室12内壁上物料液膜的厚度更小,热传导更快,同时还可以降低物料液膜沿蒸发室12内壁向下流动的速度,增加热传导时间,另一方面还可以增加刮板41沿轴向的边缘长度,进而增加刮板41与物料液膜的接触面积,使得物料液膜的铺展性更好,更加均匀和连续,从而提高热传导效率使得物料液膜中的水分蒸发更加充分,由此,可以提高刮板蒸发器的能效,降低能耗,节约成本。

42.可选地,延伸部411远离分布器3的一侧端面与刮板41朝向蒸发室12内壁的一侧端面形成第一夹角,第一夹角为锐角,且第一夹角的取值范围为0至45度。

43.如图3所示,延伸部411的截面形状可以是方形、圆形或者是其组合的各种形状,本实施例中,延伸部411的截面形状呈弓形,其下侧端面与刮板41的外侧面之间形成呈锐角的第一夹角α。

44.需要说明的是,如图3所示,由于延伸部411的外缘呈光滑曲面,因此,第一夹角α是指其下侧端面与刮板41外侧面连接位置处的切线与刮板41外侧面之间的夹角。

45.由于分布器3的锥形斜槽与转轴2的轴向呈一定角度倾斜设置,因此转轴2正向转动或反向转动时物料向下流动的状态会有所不同,为了方便描述和分析,可将转轴2正向转动时的第一夹角称之为正倾角,转轴2反向转动时的第一夹角称之为负倾角,延伸部411的下侧端面与刮板41的外侧面之间形成呈锐角的第一夹角可辅助物料的高黏流体液膜进行铺展,有效提升液膜的均匀性和连续性,转轴2在一定的转速范围内时,当第一夹角达到一定值后,液膜的均匀性变化较小,但刮板机构4的扭矩却进一步提升。

46.如图13所示,当第一夹角为正倾角时,薄膜中和圈形波中流体的轴向速度随着第一角度的增大而增加,延伸部411的倾斜角度在0至45度范围内时可有效地促进流体的轴向运动;当第一夹角为负倾角时,流体出现了反轴向的流动,可以推出第一角度改变时流体在蒸发室12中的平均停留时间随之改变,由此,可以通过调节刮板41的第一角度来调节流体在蒸发室12内的平均停留时间,停留时间越长,加热的时间就越长,产品的浓度也就越高。

47.如图14所示,当第一夹角为正倾角时,第一夹角增大给热系数值随之增大,当第一夹角为39度时给热系数值达到最大,由此,第一夹角为正倾角时可有效地促进液膜和圈形波内流体的混合,有利于液膜和圈形波内流体的物质和能量的交换,从而提高蒸发室12内料液的给热系数。

48.优选地,在实际应用中,为了兼顾刮板41制作过程中第一夹角测量的便捷性以及应用过程中给热系数的最优化,第一夹角通常采用30度角。

49.可选地,该刮板蒸发器还包括加热机构5,加热机构5包括送热装置51和螺旋套管52,螺旋套管52设置在蒸发室12的外壁上,送热装置51与螺旋套管52连接并用于向螺旋套管52中输送加热介质,螺旋套管52为凸节管,蒸发室12的外壁与凸节管相匹配。

50.如图1、图5、图6和图9所示,本实施例中,送热装置51设置在蒸发室12的下方并通过蒸汽管道与螺旋套管52连通,螺旋套管52呈螺旋状分布并与蒸发室12的外壁焊接,送热装置51包括加热器和加压泵,加压泵对换加热介质加压后经加热器加热并从螺旋套管52的上部入口进入螺旋套管52内与蒸发室12的内壁进行热交换,换热完成后的加热介质从螺旋套管52的下部出口排出,加热介质可以采用蒸汽或空气等媒介。

51.需要说明的是,为了在不影响加热介质流量的前提下进一步提升传热性能,螺旋

套管52采用凸节管,同时蒸发室12的外壁采用与凸节管相匹配的形状,在相同工况下,相同圈数的螺旋平滑管与螺旋凸节管以相同的方式对管内的加热介质进行加热,通过对两者的热成像图进行比较可知,在相同位置处的横截面上,螺旋凸节管的温度比螺旋平滑管高,且分布非常均匀,由于凸节管相对于普通的平滑管具有凹凸不平的内壁,当加热介质在凸节管的内部流动时,加热介质容易产生回流,破坏流体的边界层状态,由此,可以增强湍流状态,使得蒸发室12的换热得到进一步加强,另外,由于蒸发室12的外壁需要与凸节管的形状相匹配,因此,蒸发室12的部分筒壁要做减薄处理,能够进一步提高热传导效率。

52.可选地,该刮板蒸发器还包括分离机构6和压缩风机7,分离机构6设置在转轴2上并用于分离加热介质,分离室11与加热机构5连通,压缩风机7设置在分离室11与加热机构5之间并用于将分离后的加热介质输送至送热装置51中,分离机构6包括丝网板61和捕沫器62,丝网板61和捕沫器62依次设置在分布器3朝向分离室11的一侧并用于分离滴液。

53.如图1、图7和图8所示,为了防止物料中的细小颗粒物形成滴液随蒸汽一起排出,本实施例中,在分布器3的上方还设有丝网板61,丝网板61采用316不锈钢材质,其中部上拱,整体呈5

°

角倾斜状,丝网板61的网孔通常不大于2mm,从而使得尺寸大于2mm的滴液通过分布器3的气孔重新回到蒸发室12内,在丝网板61的上方还设有捕沫器62,捕沫器62采用316不锈钢材质,其整体呈漏斗状,厚度为100mm,网孔通常小于2mm,用以分离尺寸大于3-5um的液滴,从而保证水分充分蒸发,丝网板61的上端面上还设有泄流槽,捕沫器62捕捉的滴液滴落后可经泄流槽回流至蒸发室12内。

54.由于分离室11中分离出来的蒸汽还含有大量的热能,为了充分利用蒸汽的热能,因此,在分离室11的侧壁上设有蒸汽出口并通过蒸汽管道与加热机构5连通,压缩风机7设置在蒸汽管道内并将分离后的蒸汽输送至送热装置51中进行循环利用。

55.可选地,该刮板蒸发器还包括料仓8和干燥箱9,料仓8设置在蒸发室12的底部,干燥箱9设置在料仓8的一侧,干燥箱9的一端与分离室11连通,干燥箱9的另一端与加热机构5连通,分离后的加热介质经压缩风机7输送进入干燥箱9内并用于对料仓8进行烘干。

56.如图1所示,为了方便收集物料蒸发后剩余的杂质以及结晶物,并方便清理蒸发室12的内壁,本实施例中,在蒸发室12的底部还设有料仓8,料仓8整体呈漏斗状,其上部通过螺栓与蒸发室12底部连接并通过o型密封圈密封,料仓8的底部通过下端盖封闭,料仓8的侧壁上设有仓门,转轴2的下部伸入料仓8内并连接有搅拌器,可对落入料仓8内的杂质以及结晶物进行搅拌防止结块。

57.干燥箱9可设置在料仓8的四周或底部,当分离室11中的蒸汽经过干燥箱9时可对料仓8进行加热,从而充分利用蒸汽的热能,提高刮板蒸发器的能效。

58.优选地,本实施例中,干燥箱9设置在料仓8的底部,连接分离室11与干燥箱9的蒸汽管道与干燥箱9的上端面呈10

°

倾角设置,从而使得蒸汽能够直接对干燥箱9的顶部进行加热,将落下的杂质以及结晶物烘干。

59.可选地,刮板机构4还包括升降板42、刮板架43和挂钩44,转轴2上设有升降导槽21,升降导槽21沿轴向设置并沿径向贯穿转轴2,升降板42设置在升降导槽21内并用于沿轴向移动,刮板架43通过挂钩44与升降板42可拆卸连接,刮板41设置在刮板架43上。

60.如图1、图10和图11所示,为了方便安装和拆卸刮板41,本实施例中,在转轴2上设有升降导槽21,升降导槽21沿径向贯穿转轴2,升降板42设置在升降导槽21内,转轴2为内部

中空的结构,其内部设有升降电机和传动结构,升降电机通过传动结构与升降板42驱动连接,从而驱动升降板42沿轴向升降,升降板42上设有安装位,刮板架43通过挂钩44与升降板42可拆卸连接,刮板41通过螺栓安装在刮板架43上。

61.需要说明的是,升降导槽21可设置多个,多个升降导槽21沿转轴2的周向间隔设置,多个升降板42可十字交叉或呈米字型等形式连接并沿轴向升降,传动结构可采用齿轮齿条、链条或钢丝绞盘等形式的结构带动升降板42升降,具体可根据需要选择,在此不做限制。

62.可选地,挂钩44为l形板,升降板42上设有l形槽和弹性结构,l形板与l形槽相匹配并用于钩挂在升降板42上,弹性结构用于限制l形板沿轴向移动。

63.如图11和图12所示,为了方便将刮板架43安装到升降板42上或从升降板42上拆卸下来,本实施例中,挂钩44采用l形板,升降板42上设有与l形板相匹配的l形槽和弹性结构,弹性结构设置在l形槽的槽壁上。

64.示例性地,如图12所示,弹性结构可以采用包括弹簧和压板的结构,弹簧的一端与l形槽的上侧壁连接,弹簧的另一端与压板连接,压板用于与l形板的上端面抵触。

65.安装刮板41时,刮板蒸发器的电机停止工作,将蒸发室12底部的料仓8以及干燥箱9拆卸下来,启动升降电机驱动升降板42下降,向上按压弹性结构将l形槽打开后再将l形板推入l形槽内,l形板完全进入l形槽内后,弹性结构回复并夹紧l形板,从而可防止刮板蒸发器工作时l形板上下跳动,刮板41安装到位后,启动升降电机带动升降板42上升至工作位置,装上料仓8以及干燥箱9即可,拆卸刮板41的过程相反,在此不再赘述,由于刮板41为损耗件,为了降低维护成本,可在刮板41上套装刮套,每次检修时只需更换刮套即可。

66.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。