1.本发明涉及油路控制系统,尤其涉及一种可调速同步控制系统。

背景技术:

2.液压同步驱动是指利用液压控制方法控制两个及以上工作单元(比如执行器)以相同的速度驱动负载。液压同步驱动主要有闭环和开环两种控制方式,闭环同步控制主要采用比例阀或伺服阀为控制元件,利用闭环反馈控制,可以在时变偏载及其它干扰下获得很高的同步精度,但其缺点是:结构复杂、成本昂贵、维护难度大、可靠性低、无法适用恶劣环境;开环同步控制主要采用调速阀、同步阀、同步马达作为控制元件,具有系统简单、成本低、可靠性高、可以适应恶劣环境等优点,但是开环同步控制同步精度低,尤其在大偏载或时变负载等工况下其同步精度将显著降低,甚至失去同步控制功能。

3.如重型机动导弹、煤矿迈步式支架、大吨位矩形顶管掘进机等重大装备的执行器对同步有着高精度的要求,但是这些重大装备的工作负载是动态变化的,工作环境也很恶劣,因此无法采用闭环同步控制,只能采用开环同步控制。在上述这些重大装备中采用开环同步控制,不仅面临一般开环同步控制会遇到的问题,而且还要面对难以在同步过程中改变执行器的速度、无法实现变速同步等问题。因此,目前在大偏载环境下如何实现高精度开环同步控制仍是一大技术难题,还未找到较好的解决方案。

技术实现要素:

4.发明目的:本发明的目的是提供一种能够在可以在大偏载环境下实现高精度开环同步控制的可调速同步控制系统。

5.技术方案:本发明所述的一种可调速同步控制系统,包括调整区和若干个控制区,所述调整区内设置进油口和回油口,每个控制区内设置一个换向阀和若干个流油口,所述换向阀通过油路与若干个流油口相通,所述进油口、回油口分别和若干个控制区中的换向阀通过油路并联设置;每个换向阀上设置自动控制开关。所述自动控制开关用于控制换向阀换向,自动控制开关受外界控制既可以通过油路,也可以通过别的方式,比如蓝牙等无线方式。

6.进一步地,所述调整区内设置卸油口,所述进油口、卸油口分别与若干个换向阀上的自动控制开关通过油路串联。

7.进一步地,所述调整区内设置卸油口,每个所述控制区内设置有压力补偿单元和负载感应单元,所述换向阀的出口通过油路与压力补偿单元的进口相通,压力补偿单元的出口通过油路分别与换向阀的进口、负载感应单元的进口以及卸油口相通;负载感应单元的出口通过油路与设置在调整区内的调整模块相连通,所述调整模块的出口通过油路与卸油口相通。负载感应单元用于感应油路中的油量压力,当油路中的油量压力较小时,反馈至进油口,增大进油口的进油量。

8.进一步地,所述调整模块包括负载感应保护阀,所述负载感应保护阀用于当油路

的油量较大时打开至卸油口的油路,多余的油从卸油口流出。

9.进一步地,所述调整模块还包括与负载感应保护阀串联设置的负载节流装置,所述负载节流装置用于防止油路的油量较小时关闭通往卸油口的油路。

10.进一步地,所述进油口与若干个自动控制开关之间的油路上设置定压输出阀。所述定压输出阀用于使得输出油压恒定,防止自动控制开关被损坏。

11.进一步地,每个所述换向阀上还设置手动控制开关。

12.进一步地,所述调整区内设置回油控制阀,所述进油口、回油控制阀和回油口通过油路相连接。

13.有益效果:与现有技术相比,本发明具有如下显著优点:本发明通过设置若干个与进油口并联设置的换向阀,使得若干个控制区的流油口的出油量一致,从而使得控制区的输出是同步;通过调整进油口的进油量,可以起到调整输出位置速度的作用。由于若干个控制区行程实际差异并不大,因此各个控制区因油路长度差异而导致的输出油量差异可以忽略不计。

附图说明

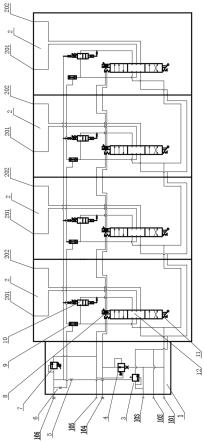

14.图1为本发明实施例在第一工位的原理示意图;图2为本发明实施例在第二工位的原理示意图;图3为本发明实施例在第三工位的原理示意图。

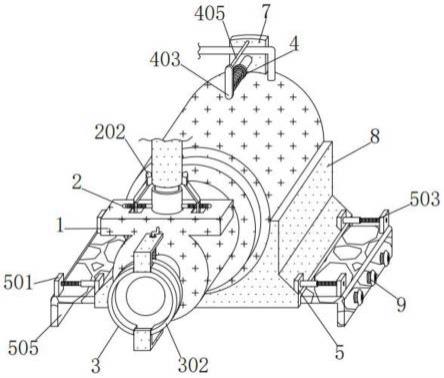

15.其中:1、调整区;101、进油口;102、回油口;103、压力检测口;104、先导压力检测口;105、卸油口;106、负载敏感检测口;2、控制区;201、左流油口;202、右流油口;3、回油控制阀;4、定压输出阀;5、三通逻辑阀节流阀;6、负载节流装置;7、负载感应保护阀;8、自动控制开关;9、负载感应单元;10、压力补偿单元;11、手动控制开关;12、三向换向阀。

具体实施方式

16.下面结合附图对本发明的技术方案作进一步说明。

17.参见附图1~图3,本发明所示的一种可调速同步控制系统,包括调整区1和四个控制区2,调整区1内设置进油口101、回油口102、压力检测口103、先导压力检测口104、卸油口105、负载敏感检测口106、回油控制阀3、定压输出阀4、三通逻辑节流装置5、负载节流装置6、负载感应保护阀7,每个控制区2内设置一个三向换向阀12、左流油口201、右流油口202、压力补偿单元10和负载感应单元9,三向换向阀12右边三个口通过油路分别与左流油口201、右流油口202和压力补偿单元10相通的进口,进油口101、回油口102分别和四个三向换向阀12的左边两个口通过油路并联设置,压力补偿单元10的出口通过油路分别与三向换向阀12的左边剩余的一个口、负载感应单元9的进口以及卸油口105相通;负载感应单元9的出口通过油路与设置在调整区1内的负载节流装置6、负载感应保护阀7串联设置,负载感应保护阀7的出口通过油路与卸油口105相通,负载感应单元9用于感应油路中的油量压力,当油路中的油量压力较小时,反馈至进油口101,增大进油口101的进油量;负载感应保护阀7用于当油路的油量较大时打开至卸油口105的油路,多余的油从卸油口105流出;负载节流装置6用于防止油路的油量较小时关闭通往卸油口105的油路;每个三向换向阀12上设置自动控制开关8,自动控制开关8用于控制三向换向阀12换向,进油口101、卸油口105分别与四个

三向换向阀12上的自动控制开关8通过油路串联,进油口101与若干个自动控制开关8之间的油路上设置定压输出阀4。定压输出阀4用于使得输出油压恒定,防止自动控制开关8被损坏;每个三向换向阀12上还设置手动控制开关11;进油口101、回油控制阀3和回油口102通过油路相连接;压力检测口103、先导压力检测口104、负载敏感检测口106用于放置压力表,三通逻辑节流装置5用于防止压力补偿单元10流出的油逆流。

18.如图1,一路油通过定压输出阀4进入自动控制开关8以控制三向换向阀12处于第一工位(即断路状态),再从自动控制开关8进入卸油口105;剩余的油从进油口101的进入后,只能通过开启的回油控制阀3后从回油口102流出。

19.如图2,一路油通过定压输出阀4进入自动控制开关8以控制三向换向阀12处于第二工位,再从自动控制开关8进入卸油口105;其他油从进油口101的进入后,一路油沿着油路进入三向换向阀12,然后进入压力补偿单元10后再次从三向换向阀12左边第二个口进入三向换向阀12,然后从左流油口201进入实际负载,实际负载的回油通过右流油口202回到三向换向阀12最终沿着油路通过回油口102流出。

20.如图3,一路油通过定压输出阀4进入自动控制开关8以控制三向换向阀12处于第三工位,再从自动控制开关8进入卸油口105;其他油从进油口101的进入后,一路油沿着油路进入三向换向阀12,然后进入压力补偿单元10后再次从三向换向阀12左边第二个口进入三向换向阀12,然后从右流油口202进入实际负载,实际负载的回油通过左流油口201回到三向换向阀12最终沿着油路通过回油口102流出。

21.当载感应单元用于感应油路中的油量压力,当油路中的油量压力较小时,反馈至进油口101,增大进油口101的进油量;当油路中油量过大时,负载感应保护阀7开启,多余的油沿着负载节流装置6、负载感应保护阀7、卸油口105流出。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。