1.本发明涉及固态电池技术领域,具体地,涉及一种基于富硅负极的硫化物全固态电池及其制备方法。

背景技术:

2.硫化物全固态电池因其高离子电导率和优良的机械性能,是固态电池商业化应用最有前途的技术路线。但硫化物全固态电池与正负极的界面稳定性稳定一直制约其发展脚步。其中,硫化物固态电解质与负极材料存在界面阻抗大、易产生锂枝晶致使电池短路等瓶颈问题,因此,构建稳定的硫化物固态电池与负极的界面是实现高性能硫化物全固态电池的关键。

3.负极材料的活性对固态电池的能量面密度的提升起重要作用。其中,硅是极其出色的负极材料之一。但是,硅负极还面临以下问题:电子电导率较低,不利于电池充放电过程中电子路径的构建;锂离子扩散系数低,不利于电池充放电过程中锂离子的有效传输;硅负极在嵌锂过程会发生巨大的体积膨胀,致使电池性能衰减。

4.因此,迫切需要针对硅材料作为全固态电池负极的缺点,找到一种制备工艺简易且有效的方法对硅材料进行优化处理,同时发扬硅负极的材料优势,研制高能量密度的硫化物全固态电池。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的是提供一种基于富硅负极的硫化物全固态电池及其制备方法。

6.本发明的目的是通过以下方案实现的:

7.本发明提供一种用于硫化物全固态电池的富硅负极,所述富硅负极包括含硅氧化物包覆后的硅粉、硫化物固态电解质、导电剂和粘结剂。

8.进一步,所述富硅负极的原料包括如下质量份数的各组分:含硅氧化物包覆后的硅粉:4-7份;硫化物固态电解质:2-5份;导电剂0.5-2份;粘结剂:0.5-2份。

9.所述含硅氧化物为li2sio

x

,其中x=1~3。

10.所述含硅氧化物包覆后的硅粉为li2sio

x

包覆后的硅粉,其中x=1~3。

11.进一步,所述含硅氧化物为li2sio3,所述含硅氧化物包覆后的硅粉为li2sio3包覆后的硅粉。

12.所述li2sio3包覆后的硅粉的制备方法步骤如下:

13.步骤一、在(充满氩气)手套箱中将锂粉溶于溶剂(可采用乙醇)中形成混合溶液;

14.步骤二、在混合溶液中加入硅酸四乙酯搅拌后得到li2sio3溶液;

15.步骤三、在li2sio3溶液中加入硅粉搅拌,抽真空并去除溶剂后煅烧(可采用马弗炉)得到li2sio3包覆后的硅粉。

16.所述含硅氧化物包覆后的硅粉粒径在10nm~50μm。

17.优选地,步骤一中,锂粉和乙醇的用量比为1.5~4mg:1~3ml。

18.优选地,步骤二中,所述锂粉与硅酸四乙酯的用量比为1.5~4mg:30~50μl。

19.优选地,硅粉纯度≥99.99%,硅粉,粒径为10nm~50μm。

20.优选地,步骤三中,所述锂粉与与硅粉用量比为1.5~4mg:0.5~1g。

21.所述富硅负极的制备方法包括如下步骤:

22.步骤1、将li2sio3包覆后的硅粉、硫化物固态电解质、导电剂和粘结剂按比例混合,研磨均匀,获得富硅负极粉末;

23.步骤2、将富硅负极粉末在压片模具中,利用冷压技术于压片模具中在铜集流体表面制备富硅负极。

24.所述硫化物固态电解质包括:li6ps5cl、li

5.5

ps

4.5

cl

1.5

、li6ps5br、li6ps5i、li

11

si2ps

12

、li

10

snp2s

12

、li

10

gep2s

12

、li

3.25

ge

0.25

p

0.75

s4、li

6.6

ge

0.6

p

0.4

s5i中的一种或多种。

25.所述导电剂包括导电石墨、导电炭黑、导电碳纤维、石墨烯中的一种或多种。

26.所述粘结剂包括羧甲基纤维素、聚四氟乙烯、羟丙基甲基纤维素中的一种或多种。

27.作为本发明的一个实施方式,所述富硅负极的制备方法包括如下步骤:

28.步骤1、在充满氩气手套箱中,氩气的水含量小于1-5ppm,氧含量小于1-5ppm,称取锂粉与无水乙醇形成乙醇锂,然后加入硅酸四乙酯,搅拌10-20min形成li2sio3;

29.步骤2、称取硅粉,加入至li2sio3液体中搅拌均匀,抽真空去除乙醇,将上述粉末250-300℃下马弗炉中煅烧,获得li2sio3包覆后的硅粉;

30.步骤3、在充满氩气的手套箱中,将li2sio3包覆后的硅粉、硫化物固态电解质、导电剂和粘结剂混合,在研钵中研磨至混合均匀,获得富硅负极粉末;

31.步骤4、称取8~10mg的富硅负极粉末在压片模具中,利用冷压技术于柱状压片模具中在铜集流体表面制备富硅负极;冷压压力为300~400mpa。

32.本发明还提供一种包括如上所述的富硅负极的硫化物全固态电池。

33.所述硫化物全固态电池,包括富硅负极、硫化物固态电解质、复合正极材料。

34.所述硫化物全固态电池的制备方法,包括如下步骤:

35.步骤1、在充满氩气手套箱中,将正极活性物质、硫化物固态电解质、导电剂和粘结剂在研钵中研磨均匀,获得复合正极粉末;

36.步骤2、将硫化物电解质在压片模具中压制成片;

37.步骤3、将复合正极粉末铺洒在硫化物电解质片表面,压制成片,脱模,制得复合正极/电解质极片;

38.步骤4、将步骤3制备的复合正极/电解质极片装配于压力电池模具中,将富硅负极装配于电解质侧,施加压力,得到硫化物全固态电池。

39.所述复合正极材料包括正极活性物质、硫化物固态电解质、导电剂;各材料的质量份数分别为:正极活性物质:38-55份,硫化物固态电解质:40-57份,导电剂:3-5份。

40.所述正极活性物质包括ncm111、ncm424、ncm523、ncm622、ncm811。

41.所述硫化物固态电解质包括:li6ps5cl、li

5.5

ps

4.5

cl

1.5

、li6ps5br、li6ps5i、li

11

si2ps

12

、li

10

snp2s

12

、li

10

gep2s

12

、li

3.25

ge

0.25

p

0.75

s4、li

6.6

ge

0.6

p

0.4

s5i中的一种或多种。

42.所述导电剂包括导电石墨、导电炭黑、导电碳纤维、石墨烯中一种或一种以上。

43.与现有技术相比,本发明具有如下的有益效果:

44.(1)本发明有利于锂离子在嵌锂过程中形成稳定的合金相,添加电解质后的富硅负极,具有极小的界面阻抗,解决了硫化物固态电解质与负极的界面稳定性问题,同时富硅负极具有超高的比容量,有助于全固态电池能量密度的提升。

45.(2)本发明针对硅负极材料的电子导电率低以及扩散系数低问题,在负极中添加了导电剂、硫化物固态电解质,以促进电池的电子路径流通以及锂离子快速流通。

46.(3)本发明利用富硅材料作为负极,利用湿化学法将硅粉表面包覆li2sio3,限制了硅材料的体积膨胀,解决硅负极材料体积膨胀问题。

附图说明

47.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

48.图1为实施例1与对比例1所制备的硫化物全固态电池首次充放电曲线对比图;

49.图2为实施例2与对比例2所制备的硫化物全固态电池2c倍率下循环稳定性曲线;

50.图3为对比例3所制备的硫化物全固态电池1c倍率下第1圈和第10圈的充放电曲线对比图;

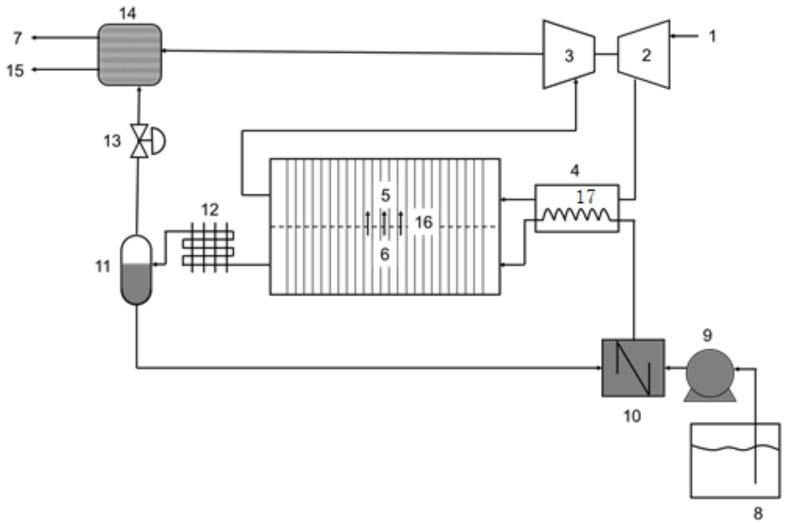

51.图4为基于富硅负极的硫化物全固态电池的结构示意图。

具体实施方式

52.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

53.实施例1

54.1、富硅负极的制备

55.在充满氩气手套箱中,称取3mg锂粉置于3ml乙醇溶液中形成乙醇锂,再加入30μl硅酸四乙酯,搅拌10min形成li2sio3;将0.8g nm级硅粉加入上述液体中,在搅拌的条件下进行充分反应,抽真空去除乙醇,将剩余粉末置于马弗炉中在300℃下煅烧1h,获得li2sio3包覆后的硅粉;

56.将li2sio3包覆后的硅粉、电解质li

5.5

ps

4.5

cl

1.5

(硫化物电解质)、导电碳纤维(导电剂):聚四氟乙烯(粘结剂)按质量比6:3:0.5:0.5于研钵中手动研磨10min至其混合均匀,获得富硅负极粉末(如图3所示);

57.称取10mg富硅负极粉末,利用冷压技术于柱状压片模具中在铜集流体表面制备富硅负极,压力为300mpa,保压2min,脱模。

58.2、硫化物全固态电池的制备

59.称取电解质li

5.5

ps

4.5

cl

1.5

粉末90mg,用压制正极极片方法进行预压,压力100mpa,无需保压;

60.首先,将ncm811粉末、电解质li

5.5

ps

4.5

cl

1.5

、导电碳纤维(vgcf)按质量比45:50:5于研钵中手动研磨10min至其混合均匀,获得复合正极粉末;其次,称取15mg复合正极粉末均匀铺洒在电解质片表面,冷压压制成片,压力为350mpa,保压2min,脱模,制备得到复合三

元正极/电解质极片;再次,将复合三元正极/电解质极片装配于压力电池模具中,富硅负极装配于电解质侧,结构如图3所示;然后,分别将al箔和cu箔集流体安装于正负极极片表面,施加75mpa压力;最终,得到高性能硫化物全固态电池。

61.图4为基于富硅负极的硫化物全固态电池的结构示意图。

62.实施例2

63.本实施例与实施例1的区别在于,富硅负极硫化物电解质、硫化物固态电池中的电解质片更换为li

10

gep2s

12

,而复合正极中的硫化物电解质保持不变。

64.对比例1

65.本对比例与实施例1的区别在于富硅负极中不添加硫化物电解质、粘结剂及导电剂,具体制备方法如下:将li2sio3包覆后的硅粉在研钵中研磨5min至其均匀且粒径相近,称取10mg富硅负极粉末,利用冷压技术于柱状压片模具中在铜集流体表面制备富硅负极,压力为300mpa,保压2min,脱模。

66.对比例2

67.本对比例与实施例2的区别在于负极采用liin合金,具体方法为:在充满氩气手套箱中,将36mg的铟粉与4mg的锂粉在振荡器中振荡至二者混合均匀,用混合后的锂铟粉末在260mpa压制成直径为8mm的圆片,待用。将10mg复合正极(60%ncm811-30%li

10

gep2s

12-5%vgcf-5%ptfe)(以上均为质量比)均匀压制于100mg的li

10

gep2s

12

电解质表面,压制压力为300mpa,脱模。将复合正极/硫化物电解质/li-in合金负极装配于压力电池中,得到硫化物固态电池。

68.对比例3

69.本对比例与实施例的区别在于,所述硅粉采用未进行含硅氧化物包覆的硅粉,具体制备方法如下:将nm级硅粉、电解质li

5.5

ps

4.5

cl

1.5

、导电碳纤维(vgcf):聚四氟乙烯(ptfe)按6:3:0.5:0.5于研钵中手动研磨10min至其混合均匀。然后称取10mg上述粉末,在压片模具中压制成片,压力为300mpa,保压2min,脱模。

70.性能测试

71.首次效率:采用新威电池测试系统,设备型号:ct-4000,将全固态电池进行测试,使用0.1c/0.1c充放电工步,测试固态锂电池首次充放电容量,首次效率%=首次放电容量/首次充电容量

×

100%。

72.全电池的循环稳定性:采用新威电池测试系统,设备型号:ct-4000,将全固态电池进行测试,使用2c/2c充放电工步,测试循环第1000圈容量保持率,容量保持率%=末次放电比容量/首次放电比容量

×

100%。

73.图1为实施例1和对比例1所制备的硫化物全固态电池首次充放电曲线。实施例1的首次充放电效率为73.3%,充放电比容量分别为254.62mah/g和186.82mah/g,对比例1的首次充放电效率为60.18%,充放电比容量分别为248.14mah/g和149.33mah/g。

74.图2为实施例2和对比例2所制备的硫化物全固态电池2c倍率下循环稳定性曲线。实施例1进行充放电1000次循环后,放电比容量由135.12mah/g降至109.32mah/g,容量保持率为80.90%;对比例2进行充放电759次后电池短路,放电比容量由99.35mah/g降至55.12mah/g。

75.图3为对比例3所制备的硫化物全固态电池1c倍率下第1圈和第10圈的充放电曲线

对比图。第1圈的充放电比容量为121.11mah/g和122.86mah/g;经过10次充放电循环后,充放电比容量降至109.73mah/g和109.74mah/g,放电容量保持率仅为89.32%。

76.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。