1.本发明属于靶材制备技术领域,尤其涉及一种铜铝合金靶材及其制备方法与应用。

背景技术:

2.磁控溅射技术是制备薄膜材料的关键技术之一,而靶材正是磁控溅射工艺中的关键耗材。溅射法主要是指采用高能粒子轰击靶材表面,使靶材表面的原子或分子喷射在衬底表面,形成一层致密薄膜的过程,由于薄膜材料应用于半导体芯片、平板显示器等领域时,对其均匀性有较高的要求,这就需要首先保证溅射靶材内部组织结构的均匀性,如此才能保证镀膜的均匀性,因此靶材的加工制备需要根据材质的不同选择不同的工艺。

3.溅射靶材是半导体集成电路制备过程中重要的原材料之一,靶材的材质主要包括al、cu、ti、wti、niv、nipt等,主要用于集成电路中接触、通孔、互连线、阻挡层、封装等物理气相沉积薄膜的制备。溅射过程中,用加速的离子轰击靶材表面,使表面的原子沉积在基底表面。铜由于具有电阻率低和介电常数低等优点成为一种优良的集成电路布线材料。铜靶材分为高纯铜靶材和铜合金靶材,合金的添加可以降低电迁移、应力迁移、腐蚀和其他不希望的作用。

4.靶材的加工制备通常采用锻造、热轧、冷轧等加工方式,再经热处理及必要的机械加工,以制备出符合要求的靶材产品,但传统的操作步骤往往难以有效调节靶材内部的组织结构,难以控制靶材晶粒尺寸的均一性,从而无法保证溅射镀膜时薄膜的均匀性,因而需要根据靶材材质的不同选择合适的加工工艺。

5.cn113862627a公开了一种铜靶材及改善其内部组织的方法,所述方法包括以下步骤:提供铜靶坯;(1)进行一次锻造后冷却;(2)依次进行一次热处理和二次锻造;(3)进行三次锻造后冷却;(4)依次进行二次热处理、一次静压处理、三次热处理以及二次静压处理;(5)经压延后,得到铜靶材;步骤(2)至少重复3个轮次;所述方法通过优化铜靶材的制备工艺,解决了铜靶坯内部缺陷的问题,使内部晶粒足够细化均匀,提高了靶材和性能。

6.cn113061853a公开了一种高纯铝或铝合金靶材及其制备方法和用途,该方法包括以下步骤;将铝或铝合金靶材坯料依次进行锻伸、一次热处理、锻造、二次热处理以及轧制,得到高纯铝或铝合金靶材;所述一次热处理的温度为345~355℃;所述二次热处理的温度为290~310℃。该方法中主要是通过对热处理工艺的优化来调节靶材的晶粒尺寸,提高其均匀性,但对热处理后的锻造及轧制并未改进。

7.综上所述,对于铜铝合金靶材的制备工艺,还需要根据靶材使用需求,进一步改进其工艺步骤,以优化其内部组织结构,提高后续镀膜时的均匀性,并确保靶材在高溅射速率下的强度。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种铜铝合金靶材及其制备方

法与应用,铜铝靶坯依次经过预热、三向锻造、热处理、冷压、冷轧和校平,得到铜铝合金靶材;所述三向锻造包括x轴方向的第一锻造、y轴方向的第二锻造和z轴方向的第三锻造;所述x轴方向、y轴方向和z轴方向中的任意两个方向相互垂直;本发明所述铜铝合金靶材及其制备方法,能够制得高强度的铜铝靶材,提高镀膜均匀性,在溅射速率≥5x10-3

g/min的高溅射速率下具有较高的强度,且制备方法操作简单。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种铜铝合金靶材的制备方法,所述制备方法包括如下步骤:

11.铜铝靶坯依次经过预热、三向锻造、热处理、冷压、冷轧和校平,得到铜铝合金靶材;

12.其中,所述三向锻造包括x轴方向的第一锻造、y轴方向的第二锻造和z轴方向的第三锻造;所述x轴方向、y轴方向和z轴方向中的任意两个方向相互垂直。

13.本发明所述铜铝合金靶材及其制备方法,能够制得高强度的铜铝靶材,提高镀膜均匀性,在溅射速率≥5x10-3

g/min的高溅射速率下具有较高的强度,且制备方法操作简单。

14.作为本发明优选的技术方案,所述铜铝靶坯的铝含量为0.1-3wt%,例如可以是0.1wt%,0.2wt%,0.5wt%,0.8wt%,1wt%,1.3wt%,1.5wt%,1.7wt%,2wt%,2.2wt%,2.4wt%,2.7wt%,3wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

15.优选地,所述预热的温度为750-850℃,例如可以是750℃,760℃,770℃,780℃,790℃,800℃,810℃,820℃,830℃,840℃,850℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

16.优选地,所述预热的时间为5-30min,例如可以是5min,10min,12min,15min,18min,20min,23min,25min,27min,30min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

17.作为本发明优选的技术方案,所述第一锻造的温度为750-850℃,例如可以是750℃,760℃,770℃,780℃,790℃,800℃,810℃,820℃,830℃,840℃,850℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18.优选地,所述第一锻造的变形量为40-60%,例如可以是40%,42%,44%,46%,48%,50%,52%,54%,56%,58%,60%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

19.优选地,在所述第二锻造前,将所述第一锻造后的靶坯沿x轴方向拔长至第一锻造前的长度。

20.作为本发明优选的技术方案,所述第二锻造的温度为750-850℃,例如可以是750℃,760℃,770℃,780℃,790℃,800℃,810℃,820℃,830℃,840℃,850℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21.优选地,所述第二锻造的变形量为40-60%,例如可以是40%,42%,44%,46%,48%,50%,52%,54%,56%,58%,60%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22.优选地,在所述第三锻造前,将所述第二锻造后的靶坯沿y轴方向拔长至第二锻造

前的长度。

23.作为本发明优选的技术方案,所述第三锻造的温度为750-850℃,例如可以是750℃,760℃,770℃,780℃,790℃,800℃,810℃,820℃,830℃,840℃,850℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

24.优选地,所述第三锻造的变形量为40-60%,例如可以是40%,42%,44%,46%,48%,50%,52%,54%,56%,58%,60%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25.优选地,在所述热处理前,将所述第三锻造后的靶坯沿z轴方向拔长至第三锻造前的长度。

26.作为本发明优选的技术方案,所述三向锻造的锻造比为1.5-2.5,例如可以是1.5,1.6,1.7,1.8,1.9,2.0,2.1,2.2,2.3,2.4,2.5等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

27.优选地,所述三向锻造的次数为2-4次,如可以是2次,3次,4次。

28.作为本发明优选的技术方案,所述热处理的温度为300-400℃,例如可以是300℃,310℃,320℃,330℃,340℃,350℃,360℃,370℃,380℃,390℃,400℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29.优选地,所述热处理的时间为30-90min,例如可以是30min,33min,37min,40min,45min,50min,54min,58min,60min,62min,67min,80min,84min,86min,90min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

30.优选地,在所述热处理之后,所述冷压之前,进行冷却。

31.优选地,所述冷却的方式包括水冷。

32.作为本发明优选的技术方案,所述冷压的温度为10-30℃,例如可以是10℃,12℃,14℃,16℃,18℃,20℃,22℃,24℃,26℃,28℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33.优选地,所述冷压的变形量为30-50%,例如可以是30%,31%,32%,33%,34%,35%,36%,37%,38%,39%,40%,42%,44%,46%,48%,50%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

34.优选地,所述冷轧的温度为10-30℃,例如可以是10℃,12℃,14℃,16℃,18℃,20℃,22℃,24℃,26℃,28℃,30℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

35.优选地,所述冷轧的变形量为60-85%,例如可以是60%,62%,64%,66%,68%,70%,72%,74%,76%,78%,80%,82%,85%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

36.优选地,所述冷轧时,每道次的下压量为10-20mm,例如可以是10mm,11mm,12mm,13mm,14mm,15mm,16mm,17mm,18mm,19mm,20mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

37.优选地,所述校平后的靶坯的平面度≤0.5mm,例如可以是0.5mm,0.4mm,0.3mm,0.2mm,0.1mm,0.05mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

38.作为本发明优选的技术方案,所述制备方法包括如下步骤:

39.将铝含量为0.1-3wt%的铜铝靶坯在750-850℃预热5-30min后,进行2-4次三向锻造,包括x轴方向的第一锻造、y轴方向的第二锻造和z轴方向的第三锻造,且所述x轴方向、y轴方向和z轴方向中的任意两个方向相互垂直;控制所述三向锻造的锻造比为1.5-2.5;而后,在300-400℃热处理30-90min,水冷后,在10-30℃进行冷压,控制冷压的变形量为30-50%;然后,在10-30℃进行冷轧,冷轧时,每道次的下压量为10-20mm,控制冷轧的变形量为60-85%;最后,校平后至靶坯的平面度≤0.5mm,经机加工,得到铜铝合金靶材;

40.其中,第一锻造的温度为750-850℃、变形量为40-60%,第一锻造后的靶坯沿x轴方向拔长至第一锻造前的长度;第二锻造的温度为750-850℃、变形量为40-60%,第二锻造后的靶坯沿y轴方向拔长至第二锻造前的长度;第三锻造的温度为750-850℃、变形量为40-60%,第三锻造后的靶坯沿y轴方向拔长至第三锻造前的长度。

41.第二方面,本发明提供一种铜铝合金靶材,所述铜铝合金靶材采用第一方面所述的制备方法得到。

42.第三方面,本发明提供一种第二方面所述铜铝合金靶材的应用,所述铜铝合金靶材用于溅射镀膜。

43.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

44.与现有技术相比,本发明的有益效果为:

45.本发明所述铜铝合金靶材及其制备方法,得到了高强度的铜铝靶材,提高了镀膜均匀性,在溅射速率≥5x10-3

g/min的高溅射速率下依然具有较高的强度,且制备方法操作简单。

具体实施方式

46.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

47.实施例1

48.本实施例提供了一种铜铝合金靶材及其制备方法,所述制备方法包括如下步骤:

49.将铝含量为1.2wt%的铜铝靶坯在800℃预热20min后,进行3次三向锻造,包括x轴方向的第一锻造、y轴方向的第二锻造和z轴方向的第三锻造,且所述x轴方向、y轴方向和z轴方向中的任意两个方向相互垂直;控制所述三向锻造的锻造比为2;而后,在350℃热处理60min,水冷后,在30℃进行冷压,控制冷压的变形量为40%;然后,在30℃进行冷轧,冷轧时,每道次的下压量为15mm,控制冷轧的变形量为75%;最后,校平后至靶坯的平面度0.3mm,经机加工,得到铜铝合金靶材;

50.其中,第一锻造的温度为800℃、变形量为40%,第一锻造后的靶坯沿x轴方向拔长至第一锻造前的长度;第二锻造的温度为800℃、变形量为40%,第二锻造后的靶坯沿y轴方向拔长至第二锻造前的长度;第三锻造的温度为800℃、变形量为40%,第三锻造后的靶坯沿y轴方向拔长至第三锻造前的长度。

51.实施例2

52.本实施例提供了一种铜铝合金靶材及其制备方法,所述制备方法包括如下步骤:

53.将铝含量为0.1wt%的铜铝靶坯在850℃预热5min后,进行4次三向锻造,包括x轴方向的第一锻造、y轴方向的第二锻造和z轴方向的第三锻造,且所述x轴方向、y轴方向和z轴方向中的任意两个方向相互垂直;控制所述三向锻造的锻造比为1.5;而后,在300℃热处理90min,水冷后,在10℃进行冷压,控制冷压的变形量为30%;然后,在10℃进行冷轧,冷轧时,每道次的下压量为10mm,控制冷轧的变形量为60%;最后,校平后至靶坯的平面度0.5mm,经机加工,得到铜铝合金靶材;

54.其中,第一锻造的温度为850℃、变形量为50%,第一锻造后的靶坯沿x轴方向拔长至第一锻造前的长度;第二锻造的温度为850℃、变形量为50%,第二锻造后的靶坯沿y轴方向拔长至第二锻造前的长度;第三锻造的温度为850℃、变形量为50%,第三锻造后的靶坯沿y轴方向拔长至第三锻造前的长度。

55.实施例3

56.本实施例提供了一种铜铝合金靶材及其制备方法,所述制备方法包括如下步骤:

57.将铝含量为3wt%的铜铝靶坯在750℃预热30min后,进行2次三向锻造,包括x轴方向的第一锻造、y轴方向的第二锻造和z轴方向的第三锻造,且所述x轴方向、y轴方向和z轴方向中的任意两个方向相互垂直;控制所述三向锻造的锻造比为2.5;而后,在400℃热处理30min,水冷后,在20℃进行冷压,控制冷压的变形量为50%;然后,在20℃进行冷轧,冷轧时,每道次的下压量为20mm,控制冷轧的变形量为85%;最后,校平后至靶坯的平面度0.5mm,经机加工,得到铜铝合金靶材;

58.其中,第一锻造的温度为750℃、变形量为60%,第一锻造后的靶坯沿x轴方向拔长至第一锻造前的长度;第二锻造的温度为750℃、变形量为60%,第二锻造后的靶坯沿y轴方向拔长至第二锻造前的长度;第三锻造的温度为750℃、变形量为60%,第三锻造后的靶坯沿y轴方向拔长至第三锻造前的长度。

59.对比例1

60.本对比例提供了一种铜铝合金靶材及其制备方法,所述制备方法参照实施例1的制备方法,区别仅在于:将三向锻造替换为单向锻造;即,单向锻造包括沿同一方向进行第一锻造、第二锻造和第三锻造。

61.将上述实施例与对比例所得铜铝合金靶材的性能进行测试,方法如下:

62.强度:在溅射速率5x10-3

g/min的条件下,观测靶材表面是否有裂纹产生;

63.靶材均匀性:使用电导率仪表征铜铝合金靶材的均匀性,电导率波动越大,靶材均匀性越差,一般波动超过

±

10%,则认为靶材组织不均匀,波动不超过

±

10%,则认为靶材组织均匀;测试n个靶材的电导率波动,均匀性=(均匀的靶材数/n)

×

100%;

64.镀膜均匀性:在5x10-3

g/min溅射速率下溅射镀膜10min,在薄膜的中心和边缘分别选取3个点,通过测厚仪测试各点薄膜的厚度,取平均值,并计算标准差;

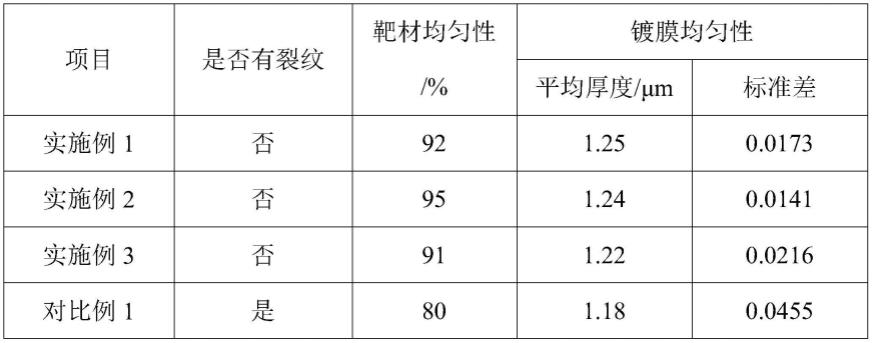

65.将上述测试结果列于表1。

66.表1

[0067][0068]

由表1可以得出以下几点:

[0069]

(1)由实施例1-3可以看出,本发明所得铜铝合金靶材强度高,在溅射速率5x10-3

g/min下靶材表面不产生裂纹,靶材均匀性高,达到90%以上,镀膜均匀性高;

[0070]

(2)将实施例1与对比例1进行比较,可以看出,由于对比例1未进行三向锻造,导致所得铜铝合金靶材强度下降,在溅射速率5x10-3

g/min时,靶材表面产生裂纹,靶材均匀性下降,镀膜均匀性降低。

[0071]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。