1.本发明涉及包装设备的技术领域,具体涉及一种包装塑料袋全自动包装装置。

背景技术:

2.玻璃纤维棉是以玻璃球或废旧玻璃为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几米个微米,相当于一根头发丝的1/20-1/5,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维棉是会对人体健康产生负面影响的。在实际施工工程中,或者铝箔发生破损以后,便会漂浮出大量的玻璃纤维。而这种玻璃纤维棉肯定是会严重影响到空气的质量与损害人体的健康的。

3.目前,相关生产企业会在产品出厂前,通过使用一个大的塑料袋同时打包多层叠放整齐的玻璃纤维棉,而整个打包过程完全依赖人工完成,但在整个打包过程中不可避免的会产生一定量的玻璃纤维碎屑,即便打包人员做了诸如带防尘口罩这类的防护措施,仍会有少量的玻璃纤维被吸入到肺部。

技术实现要素:

4.本发明的目的在于提供一种包装塑料袋全自动包装装置,以解决现有技术中导致的上述缺陷。

5.一种包装塑料袋全自动包装装置,包括安装柜、送袋机构、包装机构及送物机构,其中:

6.所述安装柜包括柜体板、柜顶板、柜底板、柜门板及支撑脚,所述柜顶板与柜底板分别焊接于柜体板的上下两侧,所述柜顶板的中间设有矩形的投入口,所述柜门板设有一对并铰链连接于柜体板的前侧,所述支撑脚设有若干个并均匀连接于柜底板的下侧;

7.所述送袋机构设有一个并居中设于柜底板的上侧,所述送袋机构用于逐个展开预先卷绕好的塑料袋以及撕下封好口的塑料袋;

8.所述包装机构设有一对并左右对称设于柜体板的内侧,所述包装机构用于逐个吸取、撑开、套装及封口上述展开的塑料袋;

9.所述送物机构设有一对并左右对称设于柜顶板的上侧,所述送物机构用于将码放整齐的物品一次性送到展开的塑料袋中。

10.优选的,所述送袋机构包括支撑板、支撑柱、液压缸三、联动条、放置片、安装条及塑料袋卷料,所述支撑板水平设置并通过若干个支撑柱连接于柜底板的上侧,所述液压缸三设有一对且前后对称分布,所述液压缸三竖直朝上连接于支撑板上,所述联动条设有一对并对应连接于两个液压缸三的活塞杆末端,所述联动条的左右两边对称设有矩形的联动槽,所述放置片设有一对并对应连接于两个联动条的上侧,所述放置片的上部居中设有半圆形的放置槽,所述支撑板在液压缸三的左右两边对称连接有

“┃”

型的铰接架一,所述铰接架一的上端部均铰接有

“┳”

型的铰接架二,所述铰接架二位于与其相连的铰接架一的内侧,所述铰接架二的内端部均安装有放置块,位于同侧的铰接架二的下端部通过销轴滑动

连接至联动槽处,所述联动槽内均平行连接有处于拉伸状态的压缩弹簧三,所述安装条设有一对且左右对称分布,位于同侧的安装条横跨连接于前后的铰接架二之间,所述安装条上间隔安装有“ㄣ”型的夹紧条,所述塑料袋卷料通过安装辊水平搭接在前后的安装槽内。

11.优选的,所述包装机构包括无杆气缸、滑动板一、伸缩件、连接条、吸附管、引导柱及引导条,所述无杆气缸竖直设置并通过一对固定片连接于柜体板的旁侧内壁上,所述柜体板在无杆气缸的两侧对称连接有一对固定管,所述固定管上均平行安装有直导轨一,所述直导轨一上均滑动连接有滑动块一,所述滑动板一同时连接于无杆气缸的气动滑块及两个滑动块一上,所述连接条平行设于滑动板一的旁侧,所述伸缩件设有若干个并均匀连接于滑动板一及连接条之间,所述吸附管平行连接于连接条上,所述吸附管的内侧均匀分布有矩形的吸附槽,所述吸附管的中部设有矩形的滑装槽,所述吸附管在相邻两列吸附槽之间设有u型的避让槽c,所述吸附管的下侧均匀连接有吸气管,所述引导柱同轴连接于吸附管的后端部,所述引导条平行连接于柜体板的后侧内壁上,所述引导柱与引导条之间滑动配合,所述引导条自上而下依次由“冂”型的套袋段、“x”型的开袋段及“υ”型的取袋段焊接而成,所述套袋段的前侧设有“冂”型的引导槽一,所述开袋段的前侧设有“x”型的引导槽二,所述取袋段的前侧设有“υ”型的引导槽三,所述开袋段在引导槽二的中间铰接有过渡片一及过渡片二,所述过渡片一及过渡片二之间垂直分布,并且二者的活动范围均为九十度。

12.优选的,所述送物机构包括连接板、液压缸一、翻转板、滑动板二、液压缸二、旋转下压气缸及压紧条,所述连接板水平连接于柜顶板的上侧,所述液压缸一设有一对且前后对称分布,所述液压缸一水平朝内设置并通过连接片一连接至连接板的上侧,所述液压缸一的活塞杆末端连接有铰接座一,所述铰接座一上铰接有

“┏”

型的铰接条一,所述连接片一的下部连接有铰接座二,所述铰接座二上铰接有

“━”

型的铰接条二,所述铰接条一的另一端与铰接条二的另一端相铰接,所述翻转板水平连接于前后的铰接条一的上侧,所述翻转板为“匚”型结构并在其上侧前后对称安装有一对直导轨二,所述直导轨二上均滑动连接有滑动块二,所述滑动板二水平连接于前后的滑动块二的上侧,所述液压缸二水平朝内设置并通过连接片二连接至翻转板的下侧,所述液压缸二的活塞杆末端连接有连通板,所述连通板贯穿翻转板并连接至滑动板二的下侧,所述旋转下压气缸设有两对且前后对称分布,位于同侧的一对旋转下压气缸竖直朝上设置并安装于滑动板二的外端,所述旋转下压气缸的活塞杆末端均连接有摇动臂,所述压紧条设有一对且前后对称分布,位于同侧的压紧条的外端铰接于一对摇动臂的悬伸端。

13.优选的,所述伸缩件包括固定筒、移动杆、移动块及压缩弹簧一,所述固定筒水平连接于滑动板一的侧面,所述移动杆、移动块及压缩弹簧一均同轴滑动于固定筒的内部,并且移动杆与压缩弹簧一分别位于移动块的两侧,所述移动块同轴连接于移动杆的内伸端,所述移动杆的外伸端连接于连接条的侧面,所述压缩弹簧一抵紧于移动块的端面。

14.优选的,所述连接条与吸附管之间滑动设有

“┣”

型的加热条,所述加热条的中部滑动插装于吸附管的滑装槽内,所述加热条的内部插装有一对电热棒,所述加热条与吸附管之间均匀连接有压缩弹簧二。

15.与现有技术相比,本发明中的包装塑料袋全自动包装装置具有以下优点:

16.1、能够快速夹住或释放包装塑料袋卷料。当两边的液压缸三的活塞杆伸长并带动两侧的止动块远离安装辊,同时,带动两侧的夹紧条远离这个包装塑料袋。当两边的液压缸

三的活塞杆收缩并带动两侧的止动块压住安装辊,同时,带动两侧的夹紧条夹住新的最外层包装塑料袋,此外,下行的包装塑料袋卷料会自动分离掉装有物品的包装塑料袋,再通过人工将该包装塑料袋取走。

17.2、能够快速吸取、撑开、套装及封口包装塑料袋。先通过两侧的吸附管牢牢吸附住展开的最外层的包装塑料袋。再通过无杆气缸带动吸附管向上移动,在上移过程中,当引导柱通过引导槽三的直线段时,会向上拉拽这个包装塑料袋;当引导柱通过引导槽二的斜线段时,会向上拉拽并撑开这个包装塑料袋,期间会向上推开挡住的过渡片二;当引导柱通过引导槽一的侧面直线段时,会向上拉拽并套装这个包装塑料袋;当引导柱通过引导槽一的上边直线段时,会迅速向内收口这个包装塑料袋,而由于加热条的惯性作用,会迅速封口这个包装塑料袋。

18.3、能够快速投入码放的物品。先通过旋转下压气缸的活塞杆收缩并带动压紧条向下压紧整齐码放在滑动板二上的物品,再通过液压缸一的活塞杆伸长并带动滑动板二上的物品翻转九十度,使物品正对于投入口的上方,再通过液压缸二带动滑动板二上的物品完全下降到安装柜的内部。

附图说明

19.图1为本发明整体三维的结构示意图。

20.图2为本发明整体正视的结构示意图。

21.图3为本发明中的安装柜的结构示意图。

22.图4至图5为本发明中的送袋机构的结构示意图。

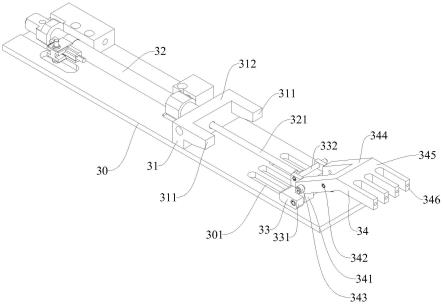

23.图6至图9为本发明中的包装机构的结构示意图。

24.图10至图11为本发明中的送物机构的结构示意图。

25.其中:

26.10-安装柜;101-柜体板;102-柜顶板;102a-投入口;103-柜底板;104-柜门板;105-支撑脚;

27.20-送袋机构;201-支撑板;202-支撑柱;203-液压缸三;204-联动条;204a-联动槽;205-放置片;205a-放置槽;206-铰接架一;207-铰接架二;208-止动块;209-压缩弹簧三;210-安装条;211-夹紧条;212-塑料袋卷料;213-安装辊;

28.30-包装机构;301-无杆气缸;302-固定片;303-固定管;304-直导轨一;305-滑动块一;306-滑动板一;307-伸缩件;3071-固定筒;3072-移动杆;3073-移动块;3074-压缩弹簧一;308-连接条;309-吸附管;309a-吸附槽;309b-滑装槽;309c-避让槽;310-吸气管;311-加热条;312-电热棒;313-压缩弹簧二;314-引导柱;315-引导条;3151-套袋段;3151a-引导槽一;3152-开袋段;3152a-引导槽二;3153-取袋段;3153a-引导槽三;3154-过渡片一;3155-过渡片二;

29.40-送物机构;401-连接板;402-液压缸一;403-连接片一;404-铰接座一;405-铰接条一;406-铰接座二;407-铰接条二;408-翻转板;409-直导轨二;410-滑动块二;411-滑动板二;412-液压缸二;413-连接片二;414-连通板;415-旋转下压气缸;416-摇动臂;417-压紧条。

具体实施方式

30.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

31.如图1至图11所示,一种包装塑料袋全自动包装装置,包括安装柜10、送袋机构20、包装机构30及送物机构40,其中:

32.所述安装柜10包括柜体板101、柜顶板102、柜底板103、柜门板104及支撑脚105,所述柜顶板102与柜底板103分别焊接于柜体板101的上下两侧,所述柜顶板102的中间设有矩形的投入口102a,所述柜门板104设有一对并铰链连接于柜体板101的前侧,所述支撑脚105设有若干个并均匀连接于柜底板103的下侧;

33.所述送袋机构20设有一个并居中设于柜底板103的上侧,所述送袋机构20用于逐个展开预先卷绕好的塑料袋以及撕下封好口的塑料袋;

34.所述包装机构30设有一对并左右对称设于柜体板101的内侧,所述包装机构30用于逐个吸取、撑开、套装及封口上述展开的塑料袋;

35.所述送物机构40设有一对并左右对称设于柜顶板102的上侧,所述送物机构40用于将码放整齐的物品一次性送到展开的塑料袋中。

36.在本实施例中,所述送袋机构20包括支撑板201、支撑柱202、液压缸三203、联动条204、放置片205、安装条210及塑料袋卷料212,所述支撑板201水平设置并通过若干个支撑柱202连接于柜底板103的上侧,所述液压缸三203设有一对且前后对称分布,所述液压缸三203竖直朝上连接于支撑板201上,所述联动条204设有一对并对应连接于两个液压缸三203的活塞杆末端,所述联动条204的左右两边对称设有矩形的联动槽204a,所述放置片205设有一对并对应连接于两个联动条204的上侧,所述放置片205的上部居中设有半圆形的放置槽205a,所述支撑板201在液压缸三203的左右两边对称连接有

“┃”

型的铰接架一205,所述铰接架一205的上端部均铰接有

“┳”

型的铰接架二207,所述铰接架二207位于与其相连的铰接架一206的内侧,所述铰接架二207的内端部均安装有放置块208,位于同侧的铰接架二207的下端部通过销轴滑动连接至联动槽204a处,所述联动槽204a内均平行连接有处于拉伸状态的压缩弹簧三209,所述安装条210设有一对且左右对称分布,位于同侧的安装条210横跨连接于前后的铰接架二207之间,所述安装条210上间隔安装有“ㄣ”型的夹紧条211,所述塑料袋卷料212通过安装辊213水平搭接在前后的安装槽205a内。

37.在本实施例中,所述包装机构30包括无杆气缸301、滑动板一306、伸缩件307、连接条308、吸附管309、引导柱314及引导条315,所述无杆气缸301竖直设置并通过一对固定片302连接于柜体板101的旁侧内壁上,所述柜体板101在无杆气缸301的两侧对称连接有一对固定管303,所述固定管303上均平行安装有直导轨一304,所述直导轨一304上均滑动连接有滑动块一305,所述滑动板一306同时连接于无杆气缸301的气动滑块及两个滑动块一305上,所述连接条308平行设于滑动板一306的旁侧,所述伸缩件307设有若干个并均匀连接于滑动板一306及连接条308之间,所述吸附管309平行连接于连接条308上,所述吸附管309的内侧均匀分布有矩形的吸附槽309a,所述吸附管309的中部设有矩形的滑装槽309b,所述吸附管309在相邻两列吸附槽309a之间设有u型的避让槽309c,所述吸附管309的下侧均匀连接有吸气管310,所述引导柱314同轴连接于吸附管309的后端部,所述引导条315平行连接于柜体板101的后侧内壁上,所述引导柱314与引导条315之间滑动配合,所述引导条315自

上而下依次由“冂”型的套袋段3151、“x”型的开袋段3152及“υ”型的取袋段3153焊接而成,所述套袋段3151的前侧设有“冂”型的引导槽一3151a,所述开袋段3152的前侧设有“x”型的引导槽二3152a,所述取袋段3153的前侧设有“υ”型的引导槽三3153a,所述开袋段3152在引导槽二3152a的中间铰接有过渡片一3154及过渡片二3155,所述过渡片一3154及过渡片二3155之间垂直分布,并且二者的活动范围均为九十度。

38.在本实施例中,所述送物机构40包括连接板401、液压缸一402、翻转板408、滑动板二411、液压缸二412、旋转下压气缸415及压紧条417,所述连接板401水平连接于柜顶板102的上侧,所述液压缸一402设有一对且前后对称分布,所述液压缸一402水平朝内设置并通过连接片一403连接至连接板401的上侧,所述液压缸一402的活塞杆末端连接有铰接座一404,所述铰接座一404上铰接有

“┏”

型的铰接条一405,所述连接片一403的下部连接有铰接座二406,所述铰接座二406上铰接有

“━”

型的铰接条二407,所述铰接条一405的另一端与铰接条二407的另一端相铰接,所述翻转板408水平连接于前后的铰接条一405的上侧,所述翻转板408为“匚”型结构并在其上侧前后对称安装有一对直导轨二409,所述直导轨二409上均滑动连接有滑动块二410,所述滑动板二411水平连接于前后的滑动块二410的上侧,所述液压缸二412水平朝内设置并通过连接片二413连接至翻转板408的下侧,所述液压缸二412的活塞杆末端连接有连通板414,所述连通板414贯穿翻转板408并连接至滑动板二411的下侧,所述旋转下压气缸415设有两对且前后对称分布,位于同侧的一对旋转下压气缸415竖直朝上设置并安装于滑动板二411的外端,所述旋转下压气缸415的活塞杆末端均连接有摇动臂416,所述压紧条417设有一对且前后对称分布,位于同侧的压紧条417的外端铰接于一对摇动臂416的悬伸端。

39.在本实施例中,所述伸缩件307包括固定筒3071、移动杆3072、移动块3073及压缩弹簧一3074,所述固定筒3071水平连接于滑动板一306的侧面,所述移动杆3072、移动块3073及压缩弹簧一3074均同轴滑动于固定筒3071的内部,并且移动杆3072与压缩弹簧一3074分别位于移动块3073的两侧,所述移动块3073同轴连接于移动杆3072的内伸端,所述移动杆3072的外伸端连接于连接条308的侧面,所述压缩弹簧一3074抵紧于移动块3073的端面。通过压缩弹簧一3074始终为移动杆3072的伸出提供推力。

40.在本实施例中,所述连接条308与吸附管309之间滑动设有

“┣”

型的加热条311,所述加热条311的中部滑动插装于吸附管309的滑装槽309b内,所述加热条311的内部插装有一对电热棒312,所述加热条311与吸附管309之间均匀连接有压缩弹簧二313。通过电热棒312来加热加热条311,通过加热条311的惯性实现加热条311的中部从吸附管309的滑装槽309b处伸出,再通过两侧加热条311同时与包装塑料袋接触而实现对包装塑料袋的封口工作。

41.这种包装塑料袋全自动包装装置在实际应用时,包括以下工作过程:

42.步骤1:展开包装塑料袋卷料212上的最外层的包装塑料袋,再将这个包装塑料袋夹持于两侧的夹紧条211之间;

43.步骤2:通过两侧的吸附管309牢牢吸附住这个包装塑料袋,再通过两边的液压缸三203的活塞杆伸长并带动两侧的止动块208远离安装辊213,同时,带动两侧的夹紧条211远离这个包装塑料袋;

44.步骤3:通过旋转下压气缸415的活塞杆收缩并带动压紧条417向下压紧整齐码放

在滑动板二411上的物品,再通过液压缸一402的活塞杆伸长并带动滑动板二411上的物品翻转九十度,使物品正对于投入口102a的上方,再通过液压缸二412带动滑动板二411上的物品完全下降到安装柜10的内部;

45.步骤4:通过无杆气缸301带动吸附管309向上移动,在上移过程中,当引导柱314通过引导槽三3153a的直线段时,会向上拉拽这个包装塑料袋;当引导柱314通过引导槽二3152a的斜线段时,会向上拉拽并撑开这个包装塑料袋,期间会向上推开挡住的过渡片二3155;当引导柱314通过引导槽一3151a的侧面直线段时,会向上拉拽并套装这个包装塑料袋;当引导柱314通过引导槽一3151a的上边直线段时,会迅速向内收口这个包装塑料袋,而由于加热条311的惯性作用,会迅速封口这个包装塑料袋;

46.步骤5:当滑动板二411上的物品快要套装好包装塑料袋时,通过旋转下压气缸415的活塞杆伸长以释放掉夹住的物品,再通过液压缸二412的活塞杆收缩并带动滑动板二411快速离开柜体板101的内部,再通过液压缸一402的活塞杆收缩并带动滑动板二411翻转九十度,使滑动板二411重新回到水平状态;

47.步骤6:通过两边的液压缸三203的活塞杆收缩并带动两侧的止动块208压住安装辊213,同时,带动两侧的夹紧条211夹住新的最外层包装塑料袋,此外,下行的包装塑料袋卷料212会自动分离掉装有物品的包装塑料袋,再通过人工将该包装塑料袋取走;

48.步骤7:通过无杆气缸301带动吸附管309向下移动,在下移过程中,引导柱314会先通过引导槽一3151a的另一侧的侧面直线段;当引导柱314通过引导槽二3152a时,会向下推开挡住的过渡片一3154;当引导柱314通过引导槽三3153a的直线段时,两侧的吸附管309重新回到这个新的最外层的包装塑料袋的两侧。

49.因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。