一种改性

α-氧化铝载体和银催化剂及应用

技术领域

1.本发明属于催化剂载体领域,具体地,涉及一种改性α-氧化铝载体,一种银催化剂,以及该改性α-氧化铝载体和银催化剂的应用。

背景技术:

2.在银催化剂作用下乙烯氧化主要生成环氧乙烷,同时还发生副反应生成二氧化碳和水等,其中活性、选择性和稳定性是银催化剂的主要性能指标。所谓活性是指环氧乙烷生产过程达到一定反应负荷时所需的反应温度;反应温度越低,催化剂的活性越高。所谓选择性是指反应中乙烯转化成环氧乙烷的摩尔数和乙烯的总反应摩尔数之比。所谓稳定性则表示为活性和选择性的下降速率,下降速率越小催化剂的稳定性越好。

3.在乙烯氧化生产环氧乙烷的过程中使用高活性、高选择性和稳定性良好的银催化剂可以大大提高经济效益,因此制造高活性、高选择性和良好稳定性的银催化剂是银催化剂研究的主要方向。银催化剂的性能除和催化剂的组成及制备方法有重要关系外,还与催化剂使用的载体的性能及其制备有重要关系。

4.目前,市场上的银催化剂要么选择性好,但活性不太好;要么活性好,选择性不太好。因此,鉴于市场的需求,需要研究开发一种既可提高银催化剂的活性、稳定性,又可提高银催化剂选择性的载体的处理技术,及由其制成的银催化剂及其应用方法。

技术实现要素:

5.本发明的目的是针对上述现有技术的不足,提供一种改性α-氧化铝载体,该载体具有较高的比表面积及强度,且有较多的大孔。以该所述改性α-氧化铝制成的银催化剂,有利于反应活性中心的分散,提高活性中心的催化性能,且有利于生成物的脱附。因此,将该改性氧化铝载体应用于乙烯氧化生产环氧乙烷反应过程,提高了其活性和选择性,尤其是明显提高了选择性。

6.本发明的第一方面提供一种改性α-氧化铝载体,该改性α-氧化铝载体由包括以下步骤的方法制得:

7.步骤s1.获得包括如下组分的混合物:

8.组分a,三水al2o3,以固体组分a-h的总重量计,所述三水al2o3的含量为48重量%-90重量%,优选为60重量%-80重量%;

9.组分b,假一水al2o3,以固体组分a-h的总重量计,所述假一水al2o3的含量为5重量%-50重量%,优选为15重量%-30重量%;

10.组分c,重碱土金属化合物,以固体组分a-h的总重量计,所述重碱土金属化合物的含量≤1.5重量%,优选为0.01重量%-1重量%;

11.组分d,矿化剂,以固体组分a-h的总重量计,所述矿化剂的含量为0.1重量%-3.0重量%,优选为0.5重量%-1.5重量%;

12.组分e,铜单质和/或含铜化合物,以固体组分a-h的总重量计,所述铜单质和/或含

铜化合物的含量为0.01重量%-1.0重量%,优选为0.1重量%-0.5重量%;

13.组分f,锰单质和/或含锰化合物,以固体组分a-h的总重量计,所述锰单质和/或含锰化合物的含量为0.01重量%-5.0重量%,优选为0.5重量%-3重量%;

14.组分g,锌单质和/或含锌化合物,以固体组分a-h的总重量计,所述锌单质和/或含锌化合物的含量为0.01重量%-1.0重量%,优选为0.05重量%-0.5重量%;以及

15.组分h,粘结剂,以固体组分a-h的总重量计,所述粘结剂的含量为2重量%-60重量%;

16.步骤s2.将步骤s1中得到的混合物捏合均匀并挤出成型;

17.步骤s3.将步骤s2中得到的成型品进行干燥、焙烧和还原处理,得到所述的改性α-氧化铝载体。

18.本发明的第二方面提供一种银催化剂,包含上述改性α-氧化铝载体以及负载于所述改性α-氧化铝载体上的银单质。

19.本发明的第三方面提供上述改性α-氧化铝载体和/或上述银催化剂在乙烯氧化生产环氧乙烷过程中的应用。

20.以本发明的改性α-氧化铝载体作为载体的银催化剂在乙烯氧化生产环氧乙烷中显示出良好的活性和选择性。本发明制备改性α-氧化铝载体的原料均易于获得,且制备方法步骤简单。本发明所提供的改性α-氧化铝载体和银催化剂,具有宽广的应用前景。

21.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

具体实施方式

22.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

23.本发明提供一种改性α-氧化铝载体,该改性α-氧化铝载体由包括以下步骤的方法制得:

24.步骤s1.获得包括如下组分的混合物:

25.组分a,三水al2o3,以固体组分a-h的总重量计,所述三水al2o3的含量为48重量%-90重量%,优选为60重量%-80重量%;

26.组分b,假一水al2o3,以固体组分a-h的总重量计,所述假一水al2o3的含量为5重量%-50重量%,优选为15重量%-30重量%;

27.组分c,重碱土金属化合物,以固体组分a-h的总重量计,所述重碱土金属化合物的含量≤1.5重量%,优选为0.01重量%-1重量%;

28.组分d,矿化剂,以固体组分a-h的总重量计,所述矿化剂的含量为0.1重量%-3.0重量%,优选为0.5重量%-1.5重量%;

29.组分e,铜单质和/或含铜化合物,以固体组分a-h的总重量计,所述铜单质和/或含铜化合物的含量为0.01重量%-1.0重量%,优选为0.1重量%-0.5重量%;

30.组分f,锰单质和/或含锰化合物,以固体组分a-h的总重量计,所述锰单质和/或含锰化合物的含量为0.01重量%-5.0重量%,优选为0.5重量%-3重量%;

31.组分g,锌单质和/或含锌化合物,以固体组分a-h的总重量计,所述锌单质和/或含锌化合物的含量为0.01重量%-1.0重量%,优选为0.05重量%-0.5重量%;以及

32.组分h,粘结剂,以固体组分a-h的总重量计,所述粘结剂的含量为2重量%-60重量%;

33.步骤s2.将步骤s1中得到的混合物捏合均匀并挤出成型;

34.步骤s3.将步骤s2中得到的成型品进行干燥、焙烧和还原处理,得到所述的改性α-氧化铝载体。

35.本发明中,所述改性氧化铝载体是一种经过还原步骤处理的多孔含铜、锰和锌的氧化铝载体,且由于改性氧化铝载体中所含的铜、锰和锌元素是在其制备过程中以与其他成分共同混合的方式加入的,因此改性氧化铝载体中的铜、锰和锌元素均是均匀分布的。

36.在本发明中,组分a为三水al2o3,并且是颗粒状三水al2o3,其粒度为50-500目。三水al2o3的存在可增加载体的孔道,从而形成多孔α-al2o3载体。

37.在本发明中,组分b为假一水al2o3,其粒度优选为大于等于200目。

38.在本发明中,组分c为重碱土金属化合物,其可以改进载体的性能。本发明所述的重碱土金属化合物可以为锶和/或钡的化合物,优选为锶和/或钡的氧化物、硫酸盐、硝酸盐、碳酸盐和草酸盐中的至少一种。特别优选所述重碱土金属化合物为氧化钡、硫酸钡、硝酸钡和碳酸钡中的至少一种。

39.在本发明中,组分d矿化剂优选为氟化物矿化剂。本发明所述的氟化物矿化剂的加入是为了加速氧化铝的晶型转化。本发明所述的氟化物优选为无机氟化物,包括氟化氢、氟化铵、氟化铝、氟化镁和冰晶石中的一种或多种,最优选为氟化铵和/或氟化镁。

40.在本发明的一些实施例中,所述含铜化合物选自氧化铜、碳酸铜、硝酸铜、氯化铜和硫酸铜中的至少一种;优选为氧化铜和/或硝酸铜。

41.在本发明的一些实施例中,所述含锰化合物选自氧化锰、碳酸锰、硝酸锰、氯化锰和硫酸锰中的至少一种;优选为氧化锰和/或硝酸锰。

42.在本发明的一些实施例中,所述含锌化合物选自氧化锌、碳酸锌、硝酸锌、氯化锌和硫酸锌中的至少一种;优选为氧化锌和/或硝酸锌。

43.在本发明中,组分f粘结剂可以和组分b假一水al2o3生成铝溶胶,将各组分粘结在一起,成为可挤出成型的膏状物。本发明中优选所用的粘结剂为酸液,包括硝酸水溶液、甲酸水溶液、乙酸水溶液、丙酸水溶液和盐酸中的至少一种。当使用酸液作为粘结剂时,优选硝酸水溶液。

44.在本发明的一些实施例中,优选硝酸与水的重量比为1:(1.25-10)。更为优选地,硝酸与水的重量比为1:(1.5-6)。

45.在本发明中,也可用铝溶胶部分或全部代替组分f的粘结剂和组分b的假一水al2o3。

46.根据本发明一种具体实施方式,所述还原处理的步骤包括:将焙烧后的成型品与还原性气体接触。即,将含铜、锰、锌的α-氧化铝载体用还原性气体在一定温度、空速下处理一段时间,制得改性α-氧化铝载体。

47.具体地,所述还原处理的温度为300-600℃,优选为400-500℃;所述酸液处理的时间为0.2-10h,优选为3-6h;所述还原性气体为氢气和/或甲烷,优选为氢气;所述还原性气体的空速为1-1000h-1

,优选为200-600h-1

。

48.本发明通过在载体制备过程中加入铜、锰和锌元素并对成型的α-氧化铝载体进行

还原处理制备得到改性α-氧化铝载体。所述成型的α-氧化铝载体是改性α-氧化铝前体混合物经成型、干燥和焙烧制得的,

49.在本发明中,将步骤s1中的混合物捏合均匀后,通常得到膏状物。对本发明有利的是,通常先将组分a-g混合均匀后,转入捏合机中,然后加入组分h进行捏合,均匀捏合成膏状物,尤其是捏合成可挤出成型的膏状物;膏状物成型后得到成型体,该成型体可干燥到含水10%(重量)以下,干燥温度为80-120℃,干燥时间根据水分含量控制在1-24小时。所得成型体的形状可以使环形、球形、柱形、多孔柱形或其它任意形状。

50.根据本发明的一些具体实施方式,在步骤s3中,通常在1000-1500℃,优选在1000-1400℃的温度下进行焙烧。焙烧时间不少于1小时。焙烧时间通常为2-24小时。优选焙烧时间为2-8小时。通过焙烧使氧化铝基本全部转化为α-a12o3,例如90%以上转化为α-a12o3,得到α-氧化铝载体。

51.根据本发明方法制备得到的改性α-氧化铝载体,是由含铜、锰和锌的α-氧化铝载体经过还原步骤处理后制得,亦可称为改性α-氧化铝载体或含铜、锰和锌改性α-氧化铝载体。本发明所提供的改性α-氧化铝载体具有以下特征:比表面积为0.2-2.0m2/g,孔容为0.35-0.85ml/g,吸水率≥30%,压碎强度为20-140n/粒。

52.在本发明中,铜、锰和锌元素是在载体的制备过程中添加的,因此,其同样均匀地分布在改性α-氧化铝载体中。铜、锰和锌元素的加入,有利于与活性组分银组成协同活性中心,提高催化性能,锰元素的加入,有利于铜组分保持低价态;锌元素的加入,有利于促进铜助剂的分散。而还原步骤的处理,保证了铜助剂以低价态的状态。

53.本发明还涉及一种银催化剂,包含上述改性α-氧化铝载体以及负载于所述改性α-氧化铝载体上的银单质,其中,所述改性α-氧化铝载体上负载的银单质的含量可以为10-30%(占催化剂重量)。

54.本发明所述的银催化剂可由包括以下步骤的方法制得:

55.(1)用浸渍液浸渍上述改性α-氧化铝载体;

56.(2)固液分离除去浸渍液。

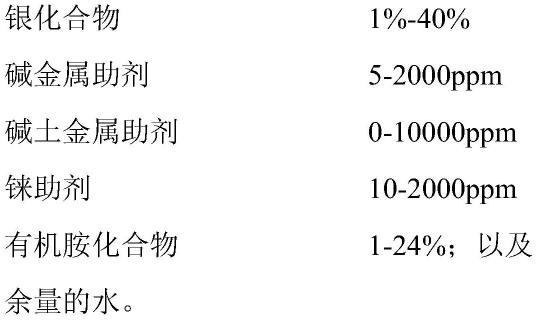

57.在本发明的银催化剂的制备方法中,所述浸渍液按重量计的组成如下:

[0058][0059]

本发明中,优选所述银化合物为氧化银、硝酸银和草酸银中的至少一种。

[0060]

本发明中,优选所述碱金属助剂为锂、钠、钾、铷和铯的化合物中的一种或多种。更优选地,所述碱金属助剂为硫酸铯、硝酸铯、硝酸锂和氢氧化钾中的一种或多种。

[0061]

本发明中,优选所述碱土金属助剂为镁、钙、锶和钡的化合物中的一种或多种。更

优选地,所述碱土金属助剂为镁、钙、锶和钡的氧化物、草酸盐、硫酸盐、醋酸盐和硝酸盐中的一种或多种。

[0062]

本发明中,优选所述铼助剂为铼的氧化物、高铼酸、高铼酸铯和高铼酸铵中的一种或多种。

[0063]

本发明中,优选所述有机胺为吡啶、丁胺、乙二胺、1,3-丙二胺和乙醇胺中的一种或多种。更优选地,所述有机胺为乙二胺和/或乙醇胺。

[0064]

在本发明的一些实施例中,所述浸渍液中还包括铼助剂的共助剂,以进一步改进所得银催化剂的活性、选择性以及稳定性。所述铼助剂的共助剂包括元素周期表中任一过渡金属的化合物,或几种过渡金属化合物的混合物。优选所述铼助剂的共助剂为vib族和viib族元素的含氧酸及其盐,包括钨酸、钨酸钠、钨酸钾、钨酸铵、钨酸铯、钼酸、钼酸铵和偏钨酸铵中的一种或多种。其用量为0-1000wtppm。优选其用量为0-500wt ppm。

[0065]

本发明中,所述浸渍过程可在低于大气压条件下进行,浸渍时间优选为10-60min。

[0066]

本发明中,优选所述固体分离为沥滤。

[0067]

本发明中,所述银化合物为主催化剂,所述碱金属助剂、碱土金属助剂、铼助剂等为催化剂助剂。

[0068]

在本发明的一些实施例中,上述方法制备的改性α-氧化铝载体在使用前可根据需要进行活化。活化可在空气或氧含量不大于21v%的氮氧混合气中进行。其活化温度为180-700℃。优选活化温度为200-500℃。其活化时间为1-120min。优选活化时间为2-60min。

[0069]

本发明上述改性α-氧化铝载体和/或银催化剂可用于乙烯氧化生产环氧乙烷过程中。

[0070]

根据本发明所述方法制得的银催化剂用于乙烯环氧化反应中,该环氧化反应条件为本领域内常用的反应条件,如所述反应温度可为200-275℃。

[0071]

本发明中所用“水”一词,在没有特别指定的情况下,是指去离子水。

[0072]

本发明所述用于“任选”、“任选的”、“任选地”是指含有或不含有,亦指加入或不加入。

[0073]

载体的比表面积根据国际测试标准iso-9277采用氮气物理吸附bet方法测定。例如,可以使用美国康塔公司nova2000e型氮气物理吸附仪测定载体的比表面积。

[0074]

载体的孔容采用压汞法测定。例如,可以使用美国麦克公司autopore9510型压汞仪测定载体的孔容。

[0075]

载体中碱土金属化合物的量可以通过计算得到。

[0076]

载体的侧压强度,例如,可以采用大连化工研究设计院产dlii型智能颗粒强度测定仪,随机选取30粒载体样品,测定径向压碎强度后取平均值得到。

[0077]

本发明中所用术语“吸水率”是指单位质量的载体饱和吸附水的体积,单位是ml/g。测定方法如下:首先称取一定量载体(假定其质量为m1),在沸水中煮1h后将载体取出竖立在含水量适中的湿纱布上脱除载体表面多余的水分,最后称量吸附水后的载体的质量(假定为m2),按以下公式计算载体的吸水率。

[0078]

吸水=(m

2-m1)/m1/ρ

水

[0079]

其中ρ

水

是测定温度、大气压下水的密度。

[0080]

下面结合实施例对本发明作进一步说明,但本发明的范围并不局限于这些实施

例。

[0081]

催化剂性能的测定:本发明中涉及的各种银催化剂用实验室微型反应器(以下简称“微反”)评价装置测试其初始活性和选择性。微反评价装置中使用的反应器时内径4mm的不锈钢管,反应管置于加热套中。催化剂的装填体积为1ml,下部有惰性填料,使催化剂床层位于加热套的恒温区。

[0082]

本发明采用的催化剂活性和选择性的测定条件如表1:

[0083]

表1催化剂活性和选择性的测定条件

[0084][0085]

当稳定达到上述反应条件后连续测定反应入、出口气体组成。测定结果进行体积收缩校正后按以下公式计算选择性s:

[0086][0087]

其中

△

eo是反应器出口气与进口气中环氧乙烷浓度差,

△

co2是反应器出口气与进口气中二氧化碳浓度差,取10组以上实验数据的平均数作为当天的试验结果。

[0088]

对比例1

[0089]

将200目-500目的三水α-al2o

3 372g、200目-400目的假一水112g、mgf

2 3g和ba(no3)

2 0.5g的固体混合物放入混料器中混合均匀,然后转入捏合机,加入稀硝酸(硝酸和水的重量比为1:3)90ml,捏合成可挤出成型的膏状物,挤出成型为外径8.0mm、长6.0mm、内径1.0mm的五孔柱状物。将该五孔柱状物于80-120℃下干燥10h,使游离含水量降低到10%(重量)以下,制得成型α-氧化铝载体前体。然后将该前体放入电炉中,经30h从室温升高到1400℃,之后恒温2h,制得白色α-al2o3载体。将所制得的白色α-al2o3载体命名为z-1。

[0090]

对比例2

[0091]

放入混料器混合的原料中还包括cu(no3)2·

3h2o 1.20g,其余与对比例1相同。然后将所制得的白色含铜α-al2o3载体在500℃下,氢气气氛下,氢气空速为500h-1

,还原6h,得还原处理后的白色改性α-al2o3载体,命名为z-2。

[0092]

对比例3

[0093]

放入混料器混合的原料中还包括cu(no3)2·

3h2o 1.20g以及mn(no3)2·

4h2o 5.77g,其余与对比例1相同。然后将所制得的白色含铜和锰的α-al2o3载体在500℃下,氢气气氛下,氢气空速为500h-1

,还原6h,得还原处理后的白色改性α-al2o3载体,命名为z-3。

[0094]

对比例4

[0095]

放入混料器混合的原料中还包括cu(no3)2·

3h2o 1.20g以及zn(no3)2·

6h2o 0.72g,其余与对比例1相同。然后将所制得的白色含铜和锌的α-al2o3载体在500℃下,氢气气氛下,氢气空速为500h-1

,还原6h,得还原处理后的白色改性α-al2o3载体,命名为z-4。

[0096]

对比例5

[0097]

放入混料器混合的原料中还包括cu(no3)2·

3h2o 1.20g以及mn(no3)2·

4h2o 5.77g和zn(no3)2·

6h2o 0.72g,其余与对比例1相同。制得白色含铜、锰和锌的改性α-al2o3载体,命名为z-5。

[0098]

实施例1

[0099]

放入混料器混合的原料中还包括cu(no3)2·

3h2o 1.20g以及mn(no3)2·

4h2o 5.77g和zn(no3)2·

6h2o 0.72g,其余与对比例1相同。

[0100]

然后将所制得的白色含铜、锰和锌的α-al2o3载体在500℃下,氢气气氛下,氢气空速为500h-1

,还原6h,得还原处理后的白色改性α-al2o3载体,命名为z-6。

[0101]

实施例2

[0102]

放入混料器混合的原料中还包括cu(no3)2·

3h2o 0.80g以及mn(no3)2·

4h2o 3.84g和zn(no3)2·

6h2o 0.48g,其余与对比例1相同。

[0103]

然后将所制得的白色含铜、锰和锌的α-al2o3载体在500℃下,氢气气氛下,氢气空速为500h-1

,还原6h,得还原处理后的白色改性α-al2o3载体,命名为z-7。

[0104]

实施例3

[0105]

放入混料器混合的原料中还包括cu(no3)2·

3h2o 2.00g以及mn(no3)2·

4h2o 9.61g和zn(no3)2·

6h2o 1.20g,其余与对比例1相同。然后将所制得的白色含铜、锰和锌的α-al2o3载体在500℃下,氢气气氛下,氢气空速为500h-1

,还原6h,得还原处理后的白色改性α-al2o3载体,命名为z-8。

[0106]

实施例4

[0107]

放入混料器混合的原料中还包括cu(no3)2·

3h2o 1.20g以及mn(no3)2·

4h2o 5.77g和zn(no3)2·

6h2o 0.72g,其余与对比例1相同。然后将所制得的白色含铜、锰和锌的α-al2o3载体在450℃下,氢气气氛下,氢气空速为600h-1

,还原8h,得还原处理后的白色改性α-al2o3载体,命名为z-9。

[0108]

对比例1-5和实施例1-4中相应的银催化剂的制备

[0109]

在带搅拌的玻璃烧瓶中加入300g丁胺,110g1,3-丙二胺和375g去离子水,得到混合溶液。搅拌下将650g草酸银缓慢加入混合液中,使草酸银全部溶解,然后加入3.2g硝酸钾和2.1g硝酸钙,再加去离子水使溶液总质量达到2000g,将所得溶液混合均匀,得到银催化剂浸渍液,所获得的银化合物浸渍液的银含量为22%(重量)。

[0110]

取对比例1-5和实施例1-4中制得的载体样品各15g,分别置于可抽真空的容器中,抽至一定真空度,向其中加入上述银催化剂浸渍液,浸没载体,保持30min。之后沥滤去除多余的银催化剂浸渍液,将浸渍后的载体在350℃的空气流中加热5min,冷却,分别制备得到对比例1-5和实施例1-4相应的银催化剂。将所制得的银催化剂命名为cz-1至cz-9,对所制得银催化剂中的银和助剂的含量(其中含量均以金属计)进行分析,cz-1至cz-9中的银及助剂的含量基本相同,其中银元素的含量约为16.1%(重量)。并使用微型反应器评价装置测定其活性和选择性,反应进行到第8天时的温度和选择性数据列于表2中。

[0111]

表2催化剂的物性参数

[0112]

催化剂来源催化剂初始反应温度(℃)eo(mol%)选择性(%)对比例1cz-1236.22.5181.02

对比例2cz-2230.52.5082.57对比例3cz-3228.12.5083.23对比例4cz-4227.92.5083.35对比例5cz-5231.42.5181.87实施例1cz-6222.82.5085.77实施例2cz-7223.02.5185.19实施例3cz-8225.92.5185.10实施例4cz-9223.92.4984.89

[0113]

由表2中数据可以得知,根据本发明提供的改性α-氧化铝载体制成的银催化剂,应用于乙烯氧化生产环氧乙烷反应过程中,有利于反应活性中心的分散,提高活性中心的催化性能。与对比例1和对比例5中的载体(不含铜、锰和锌元素和含铜、锰和锌元素但未经还原步骤处理)制备的催化剂(cz-1和cz-5)相比,催化剂的选择性和活性明显提高;与对比例2到4的载体制备的催化剂(cz-2到cz-4)相比,其选择性和活性得到较大提高。

[0114]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

[0115]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。