1.本公开涉及蓄电设备的制造方法。

背景技术:

2.以往,在制造蓄电设备时,对制造出的未检查的蓄电设备进行调查有无变形、损伤等的外观检查。作为关于在这样的外观检查中所用的装置以及方法的现有技术,例如,能够列举出日本特开2005-265818号公报。

3.在该日本特开2005-265818号公报中,记载有一种光泽面检查装置,其具有:在检查干电池、饮料、液晶面板等的表面缺陷时对光泽面照射照明光线的投光部、拍摄照明光线的反射光(镜面反射光)的照相机、图像处理手段以及判定手段。

4.但是,构成蓄电设备的外观的设备外壳的表面不是光泽面,反而多为梨皮状、发纹状、刮痕状等非光泽面。

5.因此,在蓄电设备的外观检查中,在检查被检查区域整体有无鼓起、鼓起的大小、有无局部凹陷等形态、有无局部被切开的切割状的伤痕等时,有时通过所谓的光切断法等,将点状、线状等的检查光(激光等)向被检查区域照射并使该光移动,拍摄来自照射部分的漫反射光,进行被检查区域的蓄电设备的外观检查。

技术实现要素:

6.但是,发现有时由于蓄电设备的设备外壳的一部分的光泽度高,而成为如上述那样利用漫反射光的外观检测困难的区域。这是因为:在向高光泽的区域照射检查光的情况下,镜面反射光的强度变高,而拍摄用的漫反射光的强度降低,因此无法进行外观检查,或者检查精度降低。本公开是鉴于这样的问题而完成的,提供一种对外观进行了适当检查的蓄电设备的制造方法。

7.(1)用于解决上述课题的本公开的一形态是一种蓄电设备的制造方法,该蓄电设备被由金属构成的设备外壳封装,该方法包括:未检查蓄电设备的制造工序、和上述未检查蓄电设备的外观检查工序,上述外观检查工序具有:检测工序,对上述设备外壳的外壳表面中的被检查区域照射检查光,拍摄上述检查光的漫反射光,检测上述设备外壳的上述被检查区域的外观;和判定工序,对检测出的上述被检查区域的外观的良好与否进行判定,上述外观检查工序还具有检测可行化工序,在上述检测可行化工序中,在上述检测工序之前,在上述设备外壳的上述被检查区域之中,至少对由于光泽度高而难以检测上述外观的检测困难区域、或者有可能是上述检测困难区域的检测困难可能性区域,实施使上述外观的检测能够进行的检测可行化处理。

8.在该蓄电设备的制造方法中,在检测被检查区域整体的外观之前,对被检查区域中的检测困难区域或者检测困难可能性区域实施使外观的检测能够进行的检测可行化处理。因此,能够适当地检测被检查区域整体的外观,进而,能够制造对外观进行了适当检查的蓄电设备。

9.此外,作为“蓄电设备”,例如,能够列举出锂离子二次电池等二次电池、双电层电容器、锂离子电容器等电容器。另外,“未检查蓄电设备”是指,在制造后,包括外观检查在内的完成检查尚未结束的蓄电设备。作为蓄电设备(未检查蓄电设备)的形态,能够例示出长方体形状、圆筒状等形态。

10.另外,作为构成蓄电设备的封装的“设备外壳”的形态,例如,能够列举出长方体状、圆筒状。另外,作为“设备外壳”的材质,能够作为蓄电设备的封装使用的材质即可,例如,能够列举出铝、硬铝、不锈钢、铜合金等金属、cfrp(碳纤维增强塑料)、gfrp(玻璃纤维增强塑料)、对它们实施了镀敷的材料、金属箔和树脂膜层叠而成的层压膜。

11.作为设备外壳的外壳表面中的“被检查区域”,在蓄电设备(设备外壳)为长方体形状的情况下,例如,能够列举出六个矩形的侧面(上表面、底面、长侧面、短侧面)中的各侧面、侧面的一部分(例如,在设备外壳包括构成上表面的盖体和构成其他五个侧面的凹形状的外壳主体的情况下,为长侧面的上表面侧(开口缘侧)的部位、长侧面的靠近形成在成侧面与短侧面之间的棱线的短侧面侧的部位)。另外,在蓄电设备(设备外壳)为圆筒形状的情况下,例如,能够列举出上表面、底面、圆筒面、它们一部分(例如,在设备外壳包括构成上表面的盖体和构成底面以及圆筒面的凹形状的外壳主体的情况下,为圆筒面的上表面侧(开口缘侧)的部位)。

12.作为向被检查区域照射的“检查光”,能够使用照射部位为点状的点光、照射部位为直线状的线光、照射部位为扩展成矩形、圆状的形状的面状光等。在使用点光的情况下,使该点光沿正交的两方向扫描,向包括被检查区域在内的整个范围照射点光即可。另外,在使用直线状的线光的情况下,使该线光沿与该线光的延伸方向正交的方向扫描,向包括被检查区域在内的整个范围照射线光即可。在使用面状光的情况下,将该面状光一次性照射到包括被检查区域在内的整个范围,或者扫描面状光以对包括被检查区域在内的整个范围进行照射即可。

[0013]“光泽度”是表示光泽的程度的指标,能够使用向被检查区域的照射部位照射光时的入射光与镜面反射光(正反射光)的强度比,具体而言,例如,jis z 8741-1997“镜面光泽度-测定方法”所规定的镜面光泽度,例如,60度镜面光泽度gs(60

°

)。

[0014]“检测困难区域”是被检查区域中由于具有高光泽度而难以利用检查光的漫反射光进行外观检测的区域。对于该检测困难区域,例如,能够列举出:在制造设备外壳时,设备外壳的外壳表面中的特定的表面部位由于与模具的表面强烈地摩擦而成型,从而形成得光滑;或者,在蓄电设备的制造中,与输送设备、组装用的设备强烈地摩擦地进行输送、保持而形成的情况。但是,并非设备外壳的外壳表面的某部位始终会成为检测困难区域。也存在检测困难区域的是否产生、产生部位、产生概率随着时间发生变化的情况,例如,由于模具的因形成许多设备外壳所引起的磨损,有时设备外壳的特定的表面部位逐渐变成高光泽等。

[0015]

另一方面,“检测困难可能性区域”是被检查区域中的有可能是上述“检测困难区域”的区域、即有成为“检测困难区域”的可能性的区域。在制造设备外壳、蓄电设备时,并非多个设备外壳都会在外壳表面的某部位始终产生检测困难区域。如上述那样,由于模具的磨损等,有时检测困难区域的是否产生、产生部位、产生概率随着时间发生变化。因此,有时,外壳表面的在模具的使用初始时没有成为检测困难区域的某部位随着由于设备外壳的制造次数的增加而模具的磨损加剧,而逐渐变成检测困难区域。在该情况下,在某设备外壳

中该某部位不是检测困难区域,但是在其他的某设备外壳中该某部位成为检测困难区域。检测困难可能性区域是这样的有可能成为检测困难区域的区域。

[0016]“检测可行化处理”是对检测困难区域或者检测困难可能性区域实施的处理,是使该区域的光泽度成为至少到进行检测工序为止暂时或者永久地能够进行利用漫反射光的外观检测的光泽度,使作为检测困难区域或者检测困难可能性区域的区域能够进行外观检查的处理。

[0017]

对于进行检测可行化处理的处理区域,也可以仅是被检查区域中的检测困难区域或者检测困难可能性区域,但是只要是包括检测困难区域或者检测困难可能性区域在内的区域即可。因此,该处理区域可以是被检查区域的包括检测困难区域或者检测困难可能性区域在内的那一部分,也可以是被检查区域的整体,还可以是包括被检查区域在内的比被检查区域大的区域。

[0018]

另外,作为检测可行化处理的具体方法,例如,能够列举出:对处理区域喷射冷却气体而产生结露或者喷射雾状液体从而产生由水、有机溶剂等挥发性的液体构成的微小液滴呈散点状分布的微小液滴分布层的方法;对处理区域涂覆消光涂料或者附着微粒粉末而形成消光层的方法;使处理区域的表面粗化的方法等。

[0019]

(2)在(1)所述的蓄电设备的制造方法的基础上,也可以是:在所述检测可行化工序中,作为所述检测可行化处理,使所述检测困难区域或者所述检测困难可能性区域产生由挥发性的液体构成的微小液滴呈散点状分布的微小液滴分布层。

[0020]

在该蓄电设备的制造方法中,在检测困难区域或者检测困难可能性区域产生微小液滴分布层,因此,在检测工序,能够对包括检测困难区域或者检测困难可能性区域在内的被检查区域整体适当地检测外观,能够适当地判定被检查区域的外观的优劣。

[0021]

并且,微小液滴分布层由挥发性的液体的微小液滴构成,因此会挥发而消失,不会残留在设备外壳的外壳表面,所以不会对蓄电设备的外观、之后的操作处理等造成影响。

[0022]

作为在检测困难区域或者检测困难可能性区域产生“微小液滴分布层”的具体方法,能够例示出将冷却气体向检测困难区域、检测困难可能性区域喷射来进行冷却、通过结露产生微小水滴呈散点状分布的微小水滴分布层的方法。作为该方法中使用的冷却气体,只要是能够冷却检测困难区域、检测困难可能性区域的气体即可,例如能够列举出液化丙烷、正丁烷、异丁烷、hfc-134a(四氟乙烷)、二氧化碳气体、压缩空气等液化气体、高压气体。

[0023]

另外,还能够例示出向检测困难区域、检测困难可能性区域喷射雾状的挥发性液体来产生微小液滴分布层的方法。作为该方法中所用的挥发性的液体,能够列举出水、甲醇、乙醇、ipa等醇类、丙酮等有机溶剂,fluorinert(商标名)等氟系液体。

[0024]

(3)在(1)所述的蓄电设备的制造方法的基础上,也可以是:在所述检测可行化工序中,作为所述检测可行化处理,在所述检测困难区域或者所述检测困难可能性区域形成消光材料层。

[0025]

在该蓄电设备的制造方法中,能够在检测困难区域或者检测困难可能性区域形成消光材料层,因此,在检测工序,能够对被检查区域整体适当地检测外观,能够适当地判定被检查区域的外观的优劣。

[0026]

作为在检测困难区域、检测困难可能性区域形成“消光材料层”的方法,能够例示出在检测困难区域、检测困难可能性区域涂覆消光涂料的方法。作为该消光涂料的涂覆方

法,例如,能够列举出空气喷雾(喷枪)、将涂料与lpg等气体一起喷射的气体喷雾。

[0027]

另外,还能够例示出在检测困难区域、检测困难可能性区域附着微粒粉末的方法。作为微粒粉末,能够列举出氧化锌粉末、氧化钛粉末、氧化铝粉末、二氧化硅粉末等微粒粉末。作为这些微粒粉末的附着方法,例如,能够列举出利用空气喷雾器、气体喷雾器喷射微粒粉末分散在溶解有粘合剂的挥发性的溶液而成的分散液、微粒粉末和粘合剂的混合粉末进而使之沉积的方法。

[0028]

此外,对于形成于蓄电设备的消光材料层,可以保留形成于蓄电设备的形态,也可以在结束外观检查工序之后,设置除去工序,将消光材料层除去。

[0029]

(4)在(1)所述的蓄电设备的制造方法的基础上,也可以是:在所述检测可行化工序中,作为所述检测可行化处理,进行使所述检测困难区域或者所述检测困难可能性区域粗化的粗化加工。

[0030]

在该蓄电设备的制造方法中,进行使检测困难区域或者检测困难可能性区域粗化的粗化加工,因此,在检测工序,能够对被检查区域适当地检测外观,能够适当地判定被检查区域的外观良好与否。

[0031]

使检测困难区域或者检测困难可能性区域粗化的“粗化加工”是指,提高检测困难区域或者检测困难可能性区域的表面粗糙度的加工,例如,能够列举出:对检测困难区域等利用研磨布、研磨海绵进行研磨而产生研磨痕的研磨加工;喷射砂、玻璃粉末等的喷砂加工。

附图说明

[0032]

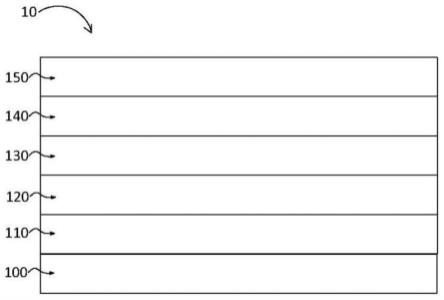

图1是实施方式以及变形例1~3的电池的立体图。

[0033]

图2是表示对实施方式以及变形例1~3的电池进行外观检查的情形的说明图。

[0034]

图3是表示对实施方式以及变形例1~3的电池进行外观检查而得到的外观数据(外观轮廓)例中正常得到外观数据的情况以及有伤痕的情况的说明图。

[0035]

图4是表示进行电池的外观检查而得到的外观数据(外观轮廓)例中无法正常得到外观数据的情况的说明图。

[0036]

图5是表示实施方式以及变形例1~3的电池的检测困难区域以及变形例3的电池的处理区域的说明图。

[0037]

图6是表示实施方式的电池的检测困难区域、检测困难可能性区域以及处理区域的说明图。

[0038]

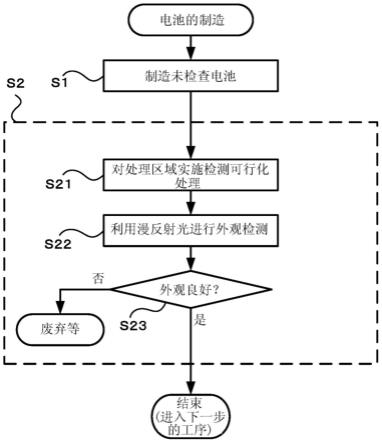

图7是实施方式以及变形例1的电池的制造方法的流程图。

[0039]

图8是表示变形例1的电池的检测困难区域、检测困难可能性区域以及处理区域的说明图。

[0040]

图9是变形例2的电池的制造方法的流程图。

[0041]

附图标记说明

[0042]1…

电池(蓄电设备);1x

…

未检查电池(未检查蓄电设备);10

…

电池外壳(设备外壳);10s

…

(电池外壳的)外壳表面;ir

…

(外壳表面中的)被检查区域;hge

…

(被检查区域中的)检测困难区域;hgse

…

(被检查区域中的)检测困难可能性区域;lge1、lge2、lge3

…

处理区域;11

…

外壳主体;11a

…

第1长侧面部;lil

…

检查线光(检查光);dl

…

漫反射光;lp

…

(被

检查线光照射到的)照射部位;cam

…

拍摄部;gs

…

光泽度;θo2

…

(拍摄部的)拍摄角;s1

…

未检查电池的制造工序(未检查蓄电设备的制造工序);s2、s3

…

电池外观检查工序(未检查蓄电设备的外观检查工序);s21

…

检测可行化工序;s22

…

检测工序;s23

…

判定工序;s31

…

第1次检测工序;s32

…

检测困难区域有无判断工序;s33

…

检测可行化工序;s34

…

第2次检测工序;s35

…

判定工序;lq

…

液体;lqp

…

微小液滴;lql

…

微小液滴分布层;mtl

…

消光材料层。

具体实施方式

[0043]

(实施方式)

[0044]

以下,一边参照图1~图7,一边对本公开的具体实施方式进行说明。本实施方式是在锂离子二次电池(以下,也简称为电池)1的制造中应用本公开。即,在本实施方式中,作为蓄电设备的制造方法,例示电池1的制造方法。

[0045]

首先,对本实施方式的电池1以及未检查电池1x(参照图1)进行说明。未检查电池1x是指后述的外观检查未完成的电池,但外观、结构与完成了外观检查的电池1相同。电池1(未检查电池1x)是在长方体形状的电池外壳10内收纳有电极体以及电解液(未图示)的四边形电池。将电池1封装的铝制的电池外壳10由图1中上方开口且底面封闭的矩形筒状的外壳主体11和与外壳主体11的开口缘11m重叠而将外壳主体11内堵塞的大致矩形板状的盖体12构成。外壳主体11的开口缘11m与盖体12被激光焊接。

[0046]

此外,外壳主体11是通过使用了模具的公知的拉深加工而由铝板一体成型的。另外,盖体12是通过对铝板冲裁成型而形成的。在该盖体12固定有与电池1内的电极体的正极板(未图示)导通的正极端子13和与负极板(未图示)导通的负极端子14。

[0047]

另外,将电池1(未检查电池1x)的厚度方向bh、宽度方向ch以及高度方向dh这三个相互正交的方向设定为图1中箭头所示的方向来进行说明。

[0048]

大致长方体的电池外壳10的外壳表面10s大致分为构成外壳主体11的第1长侧面部11a、第2长侧面部11b、第1短侧面部11c、第2短侧面部11d以及底面部11e、和盖体12这六部分(参照图1)。其中,第1长侧面部11a以及第2长侧面部11b配置为:沿宽度方向ch以及高度方向dh延伸,面朝厚度方向bh且相互平行。另外,第1短侧面部11c以及第2短侧面部11d配置为:沿厚度方向bh以及高度方向dh延伸,面朝宽度方向ch且相互平行,将第1长侧面部11a和第2长侧面部11b之间连接起来。并且,底面部11e以及盖体12沿厚度方向bh以及宽度方向ch延伸,面朝高度方向dh将由第1长侧面部11a、第2长侧面部11b、第1短侧面部11c以及第2短侧面部11d构成的矩形筒堵塞。

[0049]

接下来,参照图2对未检查电池1x(电池外壳10)的外观检查的方法进行说明。在图2中示出了这样的情况:使用输送机bc以及检查装置ii,将封装未检查电池1x的电池外壳10的外壳表面10s中第1长侧面部11a整体作为被检查区域ir,检查其外观。在输送机bc上,未检查电池1x被载置为第1长侧面部11a朝上,以移动速度bcv的恒定速度向图中右侧输送。

[0050]

检查装置ii具有线光源lt、拍摄部cam、移动检测部ds以及控制部ct。其中,移动检测部ds检测输送机bc的移动速度bcv。

[0051]

另外,线光源lt将检查线光lil向被检查区域ir(图2中为在输送机bc上移动的第1长侧面部11a)射出,该检查线光lil是照射部位被加工成直线状的激光。由此,在作为被检

查区域ir的第1长侧面部11a产生被检查线光lil照射到的沿高度方向dh延伸的大致直线状的照射部位lp。而且,以入射角θi照射到照射部位lp的检查线光lil除了产生从照射部位lp以与入射角θi相等的出射角θo1(=θi)射出的镜面反射光rl之外,还产生向各方向射出的漫反射光dl。

[0052]

因此,当由拍摄部cam拍摄照射部位lp的图像时,使拍摄部cam的与光轴camj的拍摄角θo2为与出射角θo1不同的大小(θo2≠θo1),利用从照射部位lp射出的漫反射光dl每隔预先决定好的时间拍摄照射部位lp的图像。拍摄部cam是拍摄照射到被检查区域ir的照射部位lp的检查线光lil的漫反射光dl的图像的照相机。

[0053]

而且,控制部ct根据拍摄部cam的图像数据利用公知的光切断法计算表示被检查区域ir中的被检查线光lil照射到的照射部位lp的外形的外观数据(外观轮廓,参照图3、图4)。

[0054]

如上述那样,未检查电池1x被载置于输送机bc来进行输送,因此照射部位lp随着时间的经过而移动,能够由拍摄部cam对被检查区域ir(例如,图2中为第1长侧面部11a)整体进行拍摄,能够获得其外观数据。例如,如图2所示,在将第1长侧面部11a作为被检查区域ir的情况下,作为外观数据(外观轮廓),如图3所示,第1长侧面部11a所在的高度方向位置d(高度方向dh的位置)在d1~d2的范围内,能够获得第1长侧面部11a的厚度方向位置b的值(厚度方向bh的高度数据)。

[0055]

这里,在电池1为没有伤痕等的正常的电池的情况下,如图3中粗实线所示的厚度方向位置b(外观数据、外观轮廓)的示例那样,与高度方向位置d对应的厚度方向位置b的值平滑地变化。但是,在被检查区域ir存在有伤痕的情况下,如图3中虚线所示那样,在伤痕kz的部分,高度急剧变化,因此能够检测伤痕kz的有无以及伤痕深度kzd。这样,能够在整个电池1的被检查区域ir内检查其外观(鼓起、凹陷、伤痕的有无、尺寸等)。

[0056]

然而,如此检查外观存在不够适当的情况。例如,图4中细单点划线所示的高度方向位置d在d4~d5以及d6~d7的范围内,无法适当地获得厚度方向位置b的值(例如,无法检测而无法获得(无法计算)厚度方向位置b的值,或者,厚度方向位置b的值为0或最大值等)。因此,有时无法适当地检测未检查电池1x的外观。这样的部位(下文中的检测困难区域hge、图4中的高度方向位置d为d4~d5以及d6~d7的范围)具有高光泽度gs,镜面反射光rl的强度高,而漫反射光dl的强度过低,无法由拍摄部cam适当地获得漫反射光dl的图像。因此,无法获得适当的外观数据(例如,图4中,厚度方向位置b的值的适当值)。

[0057]

即,图2所示的在本实施方式中所用的检查装置ii的发出检查线光lil的线光源lt和拍摄部cam的情况下,对于被检查区域ir中具有高光泽度gs的检测困难区域hge,无法获得适当的外观数据(厚度方向位置b的值等),无法适当地检查外观(参照图5)。

[0058]

此外,对于这样的检测困难区域hge,例如如图5中用实线包围且施加了阴影地示出的那样,在第1长侧面部11a中在第1短侧面部11c以及第2短侧面部11d附近的区域容易产生。可以认为是:在通过拉深加工来成型、制造外壳主体11时,由于与模具(未图示)的表面强烈地摩擦而成型,致使表面变得光滑而具有高光泽。

[0059]

然而,该检测困难区域hge并非在使用相同模具制造的所有外壳主体11中都产生(一定产生)。另外,产生的检测困难区域hge的形态(形状、面积的大小)、位置也不固定。但是,在本实施方式的外壳主体11中,例如对第1长侧面部11a而言,判断为在第1短侧面部11c

以及第2短侧面部11d附近的图6中用虚线包围的检测困难可能性区域hgse内容易产生。另外,还判断为在外壳主体11的拉深加工中所用的模具因使用而磨损的情况下,会逐渐产生。即,检测困难可能性区域hgse是被检查区域ir中有成为检测困难区域hge的可能性的区域。

[0060]

因此,在本实施方式中,以如下方式制造使用有有可能产生检测困难区域hge、即存在检测困难可能性区域hgse的外壳主体11的电池1(参照图7)。

[0061]

首先,在未检查电池的制造工序s1,使用公知的方法来制造未检查电池1x。在本技术中,省略对未检查电池1x的制造的详细说明。

[0062]

此外,在未检查电池1x的制造工序s1中,除了将未图示的电极体收纳于外壳主体11内、并将外壳主体11与盖体12激光焊接等形成未检查电池1x的工序之外,还能够包括初充电工序、高温老化工序、绝缘检查工序等特性检查工序等。即,也可以制造在形成未检查电池1x之后还进行了特性检查工序等的未检查电池1x,然后,移至下文中的电池外观检查工序s2。另一方面,也可以是,形成未检查电池1x,结束未检查电池的制造工序s1,移至下文中的电池外观检查工序s2,然后,作为下一步的工序,进行初充电工序、高温老化工序、绝缘检查等特性检查工序等。

[0063]

接下来,对制造出的未检查电池1x,进行图7中用虚线包围的电池外观检查工序s2。在本实施方式中的该电池外观检查工序s2,使用上述检查装置ii来进行对被检查区域ir的外观检查(参照图2)。

[0064]

具体而言,首先,在检测可行化工序s21,实施检测可行化处理。即,使处理区域lge1的光泽度gs成为至少到进行检测工序s22为止暂时或者永久地能够进行由检查装置ii利用漫反射光dl进行外观检测的光泽度gs,能够对处理区域lge1进行外观检查。此外,在本实施方式中,不确定被检查区域ir中的检测困难区域hge的有无、具体位置、形态,将被检查区域ir的整体(例如,如图2所示那样将第1长侧面部11a整体作为被检查区域ir的情况下,为第1长侧面部11a整体)作为处理区域lge1,对该处理区域lge1整体实施检测可行化处理(参照图6)。

[0065]

然后,在检测工序s22,利用漫反射光dl检测关于被检查区域ir整体(例如,第1长侧面部11a整体)的外观数据(外观轮廓)。具体而言,驱动输送机bc,对被检查区域ir整体(例如,第1长侧面部11a整体)依次照射检查线光lil(参照图2),针对被检查区域ir整体取得外观数据(参照图3),检测被检查区域ir整体的外观(鼓起、凹陷、伤痕的有无等的轮廓)。

[0066]

此时,由于对被检查区域ir整体实施了检测可行化处理,因此在被检查区域ir内无论是否产生检测困难区域hge,都能够对被检查区域ir的任意部位适当地进行外观检查。即,例如,即使被检查区域ir的一部分成为检测困难区域hge(例如即使如图6所示那样第1长侧面部11a的一部分成为用阴影表示的检测困难区域hge),由于不仅该检测困难区域hge,对包含虚线所示的检测困难可能性区域hgse在内的处理区域lge1(在本实施方式中,为被检查区域ir整体)都实施了检测可行化处理,因此能够对被检查区域ir的任意部位适当地进行外观检查。

[0067]

然后,在判定工序s23,根据检测工序s22的检测结果,判定该被检查区域ir的外观良好与否,在判定为不良(否)的情况下,将该电池1废弃等。另一方面,在判定为该被检查区域ir的外观良好(是)的情况下,结束电池1的制造工序。或者,如上述那样,进入更下一步的工序。

[0068]

如此,能够适当地检测被检查区域ir整体的外观,进而,能够制造对外观适当地进行了检查的电池1。

[0069]

此外,在前文中,对仅检查第1长侧面部11a的情况进行了说明,而在对构成外壳主体11的五个面(第1长侧面部11a、第2长侧面部11b、第1短侧面部11c、第2短侧面部11d以及底面部11e)或者构成电池外壳10的六个面(上述五个面以及盖体12)进行外观检查的情况下,可以在判定工序s23之后对其他面重复与s21~s23对应的工序,以此制造检查的所有面的外观检查良好的电池1,或者进入更下一步的工序。

[0070]

另外,在本实施方式中,在检测可行化工序s21,作为对处理区域lge1实施的检测可行化处理,具体而言,使外壳表面10s中的处理区域lge1产生由挥发性的液体lq构成的微小液滴lqp呈散点状分布的微小液滴分布层lql。更具体而言,将由液化丙烷等液化气体、高压气体构成的冷却气体喷射到处理区域lge1,对处理区域lge1进行冷却,通过结露产生了微小水滴呈散点状分布的微小水滴分布层。这样,喷射冷却气体,通过结露产生微小液滴分布层(微小水滴分布层)lql的情况下,通过之后的放置、加温,能够容易地使构成微小液滴分布层(微小水滴分布层)lql的液滴lqp挥发(蒸发),液滴lqp不会残留在电池外壳10的外壳表面10s,因此不会对电池1的外观、之后的操作处理等造成影响。

[0071]

此外,作为使处理区域lge1产生微小液滴分布层lql的方法,也能够采用下述方法,即:将水、甲醇、fluorinert(商标名)等挥发性的液体lq呈雾状喷射到处理区域lge1,在处理区域lge1产生这些液体lq的微小液滴lqp呈散点状分布的微小液滴分布层lql。在这种情况下,也容易使构成微小液滴分布层lql的微小液滴lqp不会残留在电池外壳10的外壳表面10s,因此不会对电池1的外观、之后的操作处理等造成影响。

[0072]

此外,在检测可行化工序s21,作为对处理区域lge1实施的检测可行化处理,也能够替代微小液滴分布层lql而形成消光材料层mtl。作为形成该消光材料层mtl的方法,能够列举出下述方法,即:通过空气喷雾等,向处理区域lge1喷射涂覆消光涂料,或者喷射使氧化锌粉末等微粒粉末分散于溶解有粘合剂的挥发性的溶液而成的分散液而使微粒粉末沉积。这样,在检测工序s22,也能够对被检查区域ir整体适当地检测外观,也能够适当地判定被检查区域ir的外观的优劣。

[0073]

或者,在检测可行化工序s21,作为对处理区域lge1实施的检测可行化处理,也能够替代形成微小液滴分布层lql,而进行使处理区域lge1粗化的粗化加工。作为该进行粗化的粗化加工的方法,能够列举出对处理区域lge1利用研磨海绵进行研磨而产生研磨痕的研磨加工、对处理区域lge1喷射砂而使其表面粗化的喷砂加工。这样,在检测工序s22,也能够对被检查区域ir整体适当地检测外观,也能够适当地判定被检查区域ir的外观的优劣。

[0074]

(变形例1)

[0075]

在上述实施方式中,示出了这样的例子,即:在检测可行化工序s21,对处理区域lge1实施检测可行化处理时,将被检查区域ir整体(第1长侧面部11a整体)作为处理区域lge1(参照图6)。

[0076]

但是,不需要将被检查区域ir整体作为处理区域,处理区域至少包含可能成为检测困难区域hge的检测困难可能性区域hgse整体即可。因此,在本变形例1中,在电池1的制造工序中的检测可行化工序s21(参照图7),在对处理区域lge2实施检测可行化处理时,该处理区域lge2的范围为被检查区域ir(第1长侧面部11a整体)的一部分,如图8中用单点划

线包围的那样,为将由虚线围起的检测困难可能性区域hgse整体包含在内的范围。

[0077]

由此,在本变形例1的制造方法中,也能够对有可能产生检测困难区域hge的范围、即检测困难可能性区域hgse整体进行检测可行化处理,因此无论是否产生检测困难区域hge,都能够适当地检测被检查区域ir整体的外观,进而,能够制造对外观适当地进行了检查的电池1。

[0078]

此外,作为检测可行化处理的具体方法,也能够将喷射冷却气体等在实施方式中示出的各方法用于本变形例1。

[0079]

(变形例2)

[0080]

在实施方式以及变形例1中示出了这样的例子,即:不确定被检查区域ir的检测困难区域hge的有无、具体位置、形态,在检测可行化工序s21,对处理区域lge1、lge2进行了检测可行化处理(参照图6~图8)。

[0081]

但是,也可以在检测可行化工序进行检测可行化处理之前,检测被检查区域ir的检测困难区域hge的有无,在存在检测困难区域hge的情况下,确定其具体位置、形态,对包含确定出的检测困难区域hge在内的区域实施检测可行化处理。本变形例2也是:首先,在未检查电池1x的制造工序s1,利用公知的方法制造未检查电池1x(参照图9)。

[0082]

接下来,对制造出的未检查电池1x进行图9中用虚线包围的电池外观检查工序s3。在本变形例2中的该电池外观检查工序s3,也是使用上述检查装置ii来进行对被检查区域ir的外观检查(参照图2)。

[0083]

但是,与实施方式以及变形例1不同,首先,在第1次检测工序s31,与实施方式的检测工序s22同样地,利用漫反射光dl检测被检查区域ir整体(例如,第1长侧面部11a整体)的外观(鼓起、凹陷、伤痕的有无等)。

[0084]

接下来,在检测困难区域有无判断工序s32,判断在第1次检测工序s31中检测困难区域hge的有无,即是否由于存在检测困难区域hge而无法适当地获得外观数据(外观轮廓)。在此处为“否”、即在被检查区域ir内不存在检测困难区域hge而在整个被检查区域ir内都能够适当地检测到外观数据(外观轮廓)的情况下,前进到判定工序s35。

[0085]

另一方面,在检测困难区域有无判断工序s32为“是”、即存在检测困难区域hge而对于被检查区域ir的一部分未能适当地获得外观数据的情况下,进入检测可行化工序s33。此外,检测困难区域hge的范围(位置、形态)能够根据通过第1次检测工序s31获得的外观数据来确定。

[0086]

在检测可行化工序s33,将包含确定出的检测困难区域hge在内的范围作为处理区域lge3,对包含该检测困难区域hge在内的处理区域lge3实施检测可行化处理。即,形成微小液滴分布层lql(或者消光材料层mtl)。或者,使处理区域lge3的表面粗化。

[0087]

然后,在第2次检测工序s34,再次,与第1次检测工序s31同样地,利用漫反射光dl检测被检查区域ir整体(例如,第1长侧面部11a整体)的外观(鼓起、凹陷、伤痕的有无等)。

[0088]

在该第2次检测工序s34,尽管在被检查区域ir内产生了检测困难区域hge,但是由于对处理区域lge3实施了检测可行化处理,因此能够对被检查区域ir整体适当地检测外观。

[0089]

因此,在判定工序s35,根据第1次检测工序s31或者第2次检测工序s34的检测结果,判定该被检查区域ir的外观良好与否,在判定为不良(否)的情况下,将该电池1废弃等。

另一方面,在判定为该被检查区域ir的外观良好(是)的情况下,结束电池1的制造工序。或者,如上述那样,进入更下一步的工序。

[0090]

如此,能够适当地检测被检查区域ir整体的外观,进而,能够制造适当地检查了外观的电池1。

[0091]

但是,在本变形例2的制造方法中,仅对存在检测困难区域hge的未检查电池1x进行了检测可行化工序s33以及第2次检测工序s34,因此能够减少低光泽处理所用的气体、涂料等的费用、时间。

[0092]

以上,根据实施方式以及变形例1、2对本公开进行了说明,但是本公开并不局限于上述实施方式等,能够在不脱离其要旨的范围内,适当地变更、应用,这是不言而喻的。

[0093]

例如,在变形例2中,在存在检测困难区域hge的情况下,在判定工序s35,仅使用通过第2次检测工序s34获得的外观数据(外观轮廓)。但是,也可以将通过第1次检测工序s31获得的外观数据和通过第2次检测工序s34获得的外观数据这两者都使用。另外,也可以针对通过第1次检测工序s31获得的外观数据中未能适当地获得的区域(与检测困难区域hge对应),利用通过第2次检测工序s34获得的外观数据来补充。在该情况下,也可以在第2次检测工序s34,仅对被检查区域ir中包含未能适当地获得的区域(与检测困难区域hge对应)在内的区域进行第2次外观检查,谋求检查时间的缩短。

[0094]

另外,在变形例2中,通过在第1次检测工序s31检测外观数据,来检测有无检测困难区域hge,对于存在检测困难区域hge的未检查电池1x,进行检测可行化工序s33,在第2次检测工序s34也同样地获取外观数据。但是,也可以替代第1次检测工序s31,而设置使用光泽计来测定被检查区域ir的各部的光泽度、检测检测困难区域hge的有无的工序,在对存在检测困难区域hge的未检查电池1x进行了检测可行化工序之后,针对全部的未检查电池1x,在检测工序利用漫反射光获取外观数据。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。