1.本发明涉及工程机械技术领域,尤其涉及一种破碎装置刀具的布置方法和破碎装置。

背景技术:

2.随着我国对公路、地铁和隧道等交通设施的修建与维护工作的开展,地下开挖、山体隧道掘进以及公路翻修维护工程量日益扩大,这其中不可避免地要对地下岩石、山体、公路路面等脆性工程介质进行铣削破碎,这一破碎过程通常是由多组铣削破碎刀具组成的旋转装置完成的,目前市场上的铣削破碎刀具的排列设计多数依靠经验,尤其刀具间距这一关键参数通常被简单地设计成等差数列,然而刀具间距的大小一方面关系到铣削破碎效果,另一方面关系到铣削破碎装置的成本和施工经济性,刀具布置设计得不合理会造成施工过程出现铣削破碎不彻底、刀具施工成本高等问题。

3.需要说明的是,公开于本发明背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现要素:

4.本发明提供一种破碎装置刀具的布置方法和破碎装置,可以针对不同工况对刀具的间距进行调整,提高刀具布置的合理性。

5.根据本发明的一个方面,提供一种破碎装置刀具的布置方法,包括:

6.提供破碎装置,破碎装置包括转动体和设置于转动体外周面的多个刀具,多个刀具呈多条螺旋线排布;

7.确定相邻两个刀具在转动体的轴向上的间距t0;

8.根据间距t0计算刀具的刀具数量s0;

9.确定螺旋线数量ln;

10.判断刀具数量s0是否为螺旋线数量ln的整数倍;

11.若是,则根据间距t0确定刀具在转动体的轴向上的位置;

12.若不是,则先根据公式s=ln*int(s0/ln)对刀具数量s0进行校正得到刀具数量s,再根据刀具数量s计算相邻两个刀具在转动体的轴向上的间距t,并根据间距t确定刀具在转动体的轴向上的位置。

13.在一些实施例中,确定相邻两个刀具在转动体的轴向上的间距t0的操作包括:根据破碎装置的预设工作参数计算破碎装置的实际铣削厚度th;若实际铣削厚度th小于第一常数m,则根据第一公式计算间距t0;若实际铣削厚度th大于等于第一常数m且小于等于第二常数n,则根据第二公式计算间距t0;若实际铣削厚度th大于第二常数n,则根据第三公式计算间距t0。

14.在一些实施例中,预设工作参数包括旋转速度n、前进速度v、铣削深度h和铣削直

径d,根据破碎装置的预设工作参数计算破碎装置的实际铣削厚度th的操作包括:根据公式计算th,其中,

15.在一些实施例中,根据第二公式计算所得的间距t0的值大于根据第一公式计算所得的间距t0的值且小于根据第三公式计算所得的间距t0的值。

16.在一些实施例中,第一公式为t0=k

t

,其中,k

t

为刀具的铣削宽度。

17.在一些实施例中,第二公式为其中,a、b和c均为常数。

18.在一些实施例中,第三公式为其中,k

t

为刀具的铣削宽度,t

p

为被铣削材料的最大有效崩落深度,β为被铣削材料的有效崩落角。

19.在一些实施例中,根据间距t0计算刀具的刀具数量s0的操作包括:根据公式s0=int(wd/t0)计算刀具数量s0,wd为破碎装置的铣削宽度。

20.在一些实施例中,确定螺旋线数量ln的操作包括:确定单条螺旋线在转动体的周向上占据的相位角q;根据公式ln*q=m*360

°

确定ln,m为大于0的整数。

21.在一些实施例中,破碎装置刀具的布置方法还包括:若刀具数量s0是螺旋线数量ln的整数倍,则根据刀具数量s0计算相邻两个刀具在转动体的周向上的圆周差角并根据圆周差角确定刀具在转动体的周向上的位置;若刀具数量s0不是螺旋线数量ln的整数倍,则根据刀具数量s计算相邻两个刀具在转动体的周向上的圆周差角并根据圆周差角确定刀具在转动体的周向上的位置。

22.在一些实施例中,

23.根据本发明的另一个方面,提供一种破碎装置,该破碎装置的刀具采用上述的破碎装置刀具的布置方法来进行布置。

24.基于上述技术方案,本发明提供了一种破碎装置刀具的布置方法,先通过确定相邻两个刀具在转动体的轴向上的间距,然后根据该间距计算刀具的刀具数量,再根据螺旋线数量对刀具数量进行校正,并进一步确定最终的相邻两个刀具在转动体的轴向上的间距,可实现针对不同工况对刀具的间距进行调整,以获得最佳刀具间距,从而保证破碎装置的破碎效果,提高破碎装置的施工适应性;而基于螺旋线数量和刀具数量之间的关系对刀具的间距进行修正,可以进一步合理化刀具的布局,以便于对破碎装置进行生产和加工。通过增加对刀具数量的校正步骤,还可以满足客户的定制化需求,实现对破碎装置客户定制化需求的快速响应。

附图说明

25.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

26.图1a和图1b分别示出了本发明破碎装置一个实施例的主视图和左视图;

27.图2示出了本发明破碎装置刀具的布置方法一个实施例中确定刀具间距和刀具数量的流程图;

28.图3示出了本发明破碎装置一个实施例中刀具间距与材料崩落效果的示意图;

29.图4示出了本发明破碎装置一个实施例中刀具实际铣削厚度的示意图;

30.图5示出了本发明破碎装置刀具的布置方法一个实施例中刀具布置的流程图;

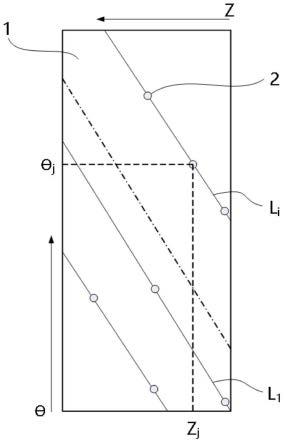

31.图6示出了本发明破碎装置刀具的布置方法一个实施例中刀具的布置位置的示意图;

32.图7示出了本发明破碎装置一个实施例的结构示意图;

33.图8a、图8b和图8c分别示出了本发明破碎装置一个实施例的三种运动方式;

34.图中:

35.1、转动体;2、刀具。

具体实施方式

36.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.在本发明的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

38.如图1所示,在本发明提供的破碎装置的一些实施例中,该破碎装置包括破碎装置包括转动体1和设置于转动体1外周面的多个刀具2,多个刀具2呈多条螺旋线排布,该破碎装置的铣削宽度和铣削直径分别示出为wd和d。

39.在一些实施例中,本发明破碎装置刀具的布置方法包括:

40.确定相邻两个刀具2在转动体1的轴向上的间距t0;

41.根据间距t0计算刀具2的刀具数量s0;

42.确定螺旋线数量ln;

43.判断刀具数量s0是否为螺旋线数量ln的整数倍;

44.若是,则根据间距t0确定刀具2在转动体1的轴向上的位置;

45.若不是,则先根据公式s=ln*int(s0/ln)对刀具数量s0进行校正得到刀具数量s,再根据刀具数量s计算相邻两个刀具2在转动体1的轴向上的间距t,并根据间距t确定刀具2在转动体1的轴向上的位置。

46.如图2所示,在根据刀具的间距t0初步确定刀具数量s0后,判定刀具数量q=s0/ln是否为整数,如果不是整数,则先对q进行圆整,再重新计算刀具数量s,并计算最终的刀具的间距t。这样先初步确定刀具的间距t0,再通过刀具数量s0和螺旋线数量ln对刀具的间距t0进行修正而得到最终的刀具的间距t的方法,可实现针对不同工况对刀具的间距进行调整,以获得最佳刀具间距,合理化刀具的布局,既便于对破碎装置进行生产和加工,也可以保证破碎装置的破碎效果,提高破碎装置的施工适应性,还可以满足客户的定制化需求,实现对破碎装置客户定制化需求的快速响应。

47.在实际作业过程中,对于不同的工程介质材料和铣削深度,破碎装置的刀具在进

行铣削破碎过程中造成的材料崩落情况是不一样的,其中,铣削厚度对材料崩落情况的影响较大,因此为了充分利用材料的崩落效应来获得较好的铣削破碎效果,需要基于不同工况下的铣削厚度对刀具的间距进行计算。

48.在一些实施例中,确定相邻两个刀具2在转动体1的轴向上的间距t0的操作包括:根据破碎装置的预设工作参数计算破碎装置的实际铣削厚度th;若实际铣削厚度th小于第一常数m,则根据第一公式计算间距t0;若实际铣削厚度th大于等于第一常数m且小于等于第二常数n,则根据第二公式计算间距t0;若实际铣削厚度th大于第二常数n,则根据第三公式计算间距t0。

49.其中,第一常数m和第二常数n与工程介质材料本身的物理性能有关,可以通过不同铣削深度、不同刀具间距的铣削试验获得,一般情况下,第一常数m的取值范围为3~5mm,第二常数n的取值范围为30~40mm。

50.通过上述方法,在实际铣削厚度th不同的情况下,采用不同的计算方式来确定相邻两个刀具2的间距t0,可以获得刀具2在相应工况下最佳的间距t0,以便充分利用材料的崩落效应,从而可大大提高破碎装置对不同工况的适应性,提高破碎装置的破碎效果。

51.发明人经过研究发现,刀具间距设计得过大会出现刀具之间的部分材料无法去除的问题,而刀具间距设计得过小则会形成重复破碎,从而造成主机功率浪费;此外,发明人经过试验发现,当实际铣削厚度th非常小时(即th<m),材料的崩落效应可以忽略不计,这时应把刀具布置得密一些以保证铣削效果;而当实际铣削厚度th较小时(即m≤th≤n),实际铣削厚度th越大,材料的崩落范围越大,这时应相应把刀具的间距t0设置得大一些,以充分利用材料的崩落效应;当实际铣削厚度th较大时(即th>n),只有上表面部分的材料出现崩落,较深部位处的材料基本不发生崩落,即刀具的间距t0有一个最大值,超过这个最大值之后材料的崩落范围也基本不会发生改变了。

52.基于上述考虑,在一些实施例中,根据第二公式计算所得的间距t0的值大于根据第一公式计算所得的间距t0的值且小于根据第三公式计算所得的间距t0的值。

53.也就是说,在设计刀具的布置方案时,不仅要避免将刀具的间距设置得过小或过大,还应充分考虑刀具间距对材料崩落情况的影响,以充分利用材料的崩落效应在尽可能减少主机功率浪费的同时保证材料的去除率。

54.如图3所示,相邻两个刀具2之间的间距示出为t,间距t为最终确定的相邻两个刀具2之间的距离,该距离为对间距t0进行修正后得到的数值;刀具2的铣削宽度示出为k

t

,被铣削材料的最大有效崩落深度示出为t

p

,被铣削材料的有效崩落角示出为β。

55.在一些实施例中,第一公式为t0=k

t

,其中,k

t

为刀具2的铣削宽度。

56.即当th<m时,材料的崩落效应可以忽略不计,这时把间距t0设置为与刀具2的铣削宽k

t

相等,可以保证材料的充分破碎。

57.在一些实施例中,第二公式为其中,a、b和c均为常数。

58.即当m≤th≤n时,实际铣削厚度th越大,材料的崩落范围越大,这时应充分利用材料的崩落效应,随着铣削厚度th的变大,相应地把刀具2的间距t0设置得大一些,以在保证相邻刀具2之间的材料具有较高去除率的情况下,减少刀具2的数量,从而降低破碎装置的加工成本和施工维护成本,也减少对主机功率的浪费。其中,a、b和c与工程介质材料本身的物

理性能有关,可以通过不同铣削深度、不同刀具间距的铣削试验获得。

59.在一些实施例中,第三公式为其中,k

t

为刀具2的铣削宽度,t

p

为被铣削材料的最大有效崩落深度,β为被铣削材料的有效崩落角。

60.如图3所示,当th>n时,可见只有上表面部分的材料出现崩落,其崩落深度为t

p

,较深部位处的材料基本不发生崩落了,即材料的崩落范围不会随着刀具的间距t0的增大而继续变大,而为了避免刀具间距设计得过大而出现刀具之间的部分材料无法去除的问题,则可以通过上述第三公式对间距t0的值进行限制。其中,最大有效崩落深度t

p

和有效崩落角β与工程介质材料本身的物理性能有关,可以通过不同铣削深度、不同刀具间距的铣削试验获得。

61.在一些实施例中,预设工作参数包括旋转速度n、前进速度v、铣削深度h和铣削直径d,根据破碎装置的预设工作参数计算破碎装置的实际铣削厚度th的操作包括:根据公式计算th,其中,

62.如图4所示,在破碎装置的作业过程中,刀具2的运动是旋转运动和水平运动的复合运动,则图4中所示的刀具2的两条铣削包络线(示出为图中的两条弧线)之间的距离便是破碎装置的转动体1经过一圈的旋转后所获得的实际铣削厚度th,则只需要知道破碎装置在不同工况下的旋转速度n、前进速度v、铣削深度h和铣削直径d等参数,便可以计算出破碎装置的实际铣削厚度th的大小,以进一步对相应工况下的刀具布置方案进行设计,从而提高破碎装置对不同工况的适应性。其中,旋转速度n、前进速度v是基于主机性能确定的破碎装置的运动参数,铣削深度h和铣削直径d则是根据实际施工作业要求确定的。

63.为了获得保证破碎装置的铣削破碎过程平稳进行,应尽可能使刀具2在转动体1的轴向上均匀排布。

64.因此,在一些实施例中,根据间距t0计算刀具2的刀具数量s0的操作包括:根据公式s0=int(wd/t0)计算刀具数量s0,wd为破碎装置的铣削宽度。

65.其中,破碎装置的铣削宽度wd是根据实际施工作业要求确定的,而公式s0=int(wd/t0)是对铣削宽度wd和间距t0的比值进行取整运算以得到为整数的刀具数量s0,以便于提高刀具2实际布置时的可操作性。

66.在一些实施例中,确定螺旋线数量ln的操作包括:确定单条螺旋线在转动体1的周向上占据的相位角q;根据公式ln*q=m*360

°

确定ln,m为大于0的整数。

67.这样的设置可以保证多条螺旋线在转动体1的圆周方向上均匀布置,有助于提高破碎装置的施工质量。在一些实施例中,螺旋线数量ln的取值通常为2~4,也可根据不同工况作进行调整。

68.为了进一步提高破碎装置的铣削破碎过程的稳定性和最终破碎效果的均匀性,也应尽可能使刀具2在转动体1的周向上均匀排布。

69.因此,在一些实施例中,破碎装置刀具的布置方法还包括:若刀具数量s0是螺旋线数量ln的整数倍,则根据刀具数量s0计算相邻两个刀具2在转动体1的周向上的圆周差角并根据圆周差角确定刀具2在转动体1的周向上的位置;若刀具数量s0不是螺旋线数量ln的整数倍,则根据刀具数量s计算相邻两个刀具2在转动体1的周向上的圆周差角并

根据圆周差角确定刀具2在转动体1的周向上的位置。

70.在一些实施例中,

71.下面对本发明破碎装置刀具的布置方法的一个实施例的工作过程进行说明:

72.如图1a和图1b所示,提供破碎装置,该破碎装置包括转动体1和多个刀具2。

73.图5示出了采用本发明破碎装置刀具的布置方法进行刀具布置的步骤。

74.首先,根据铣削破碎作业工况确定相关参数,并计算刀具的实际铣削厚度th。根据施工作业要求确定铣削深度h,设定破碎装置的基本结构参数(铣削宽度wd、铣削直径d等),根据主机性能确定破碎装置的旋转速度n和前进速度v。通过上述参数之间的几何关系,计算刀具的实际铣削厚度th:

[0075][0076]

其中,

[0077]

其次,根据脆性工程介质材料的铣削崩落效应,计算最佳刀具间距t0。破碎装置通常是用于破碎脆性工程介质,如公路路面、地下岩石和山体等,确定施工作业对象后,根据相应工程介质材料本身的最大有效崩落深度t

p

和有效崩落角β,结合上述得到的刀具2的实际铣削厚度th,计算最佳刀具间距t0:

[0078]

t0=k

t

ꢀꢀꢀ

(th<m)

[0079][0080][0081]

其中,第一常数m的取值范围通常为3~5mm,第二常数n的取值范围通常为30~40mm。

[0082]

然后,依据螺旋线在转动体1圆周方向上均匀分布的准则,计算单条螺旋线占据的圆周角度q:

[0083]

ln*q=m*360

°

[0084]

其中,ln的取值通常为2~4,m为大于0的整数。

[0085]

接下来,依据刀具2在转动体1轴向方向上均匀分布的准则,对铣削宽度wd和上述间距t0的比值进行取整运算,确定破碎装置的刀具数量s0:

[0086]

s0=int(wd/t0)

[0087]

若刀具数量s0是上述步骤中确定的螺旋线数量ln的整数倍,则根据间距t0确定刀具2在转动体1的轴向上的位置;

[0088]

若刀具数量s0不是上述步骤中确定的螺旋线数量ln的整数倍,则根据s=ln*int(s0/ln)重新计算获得修正之后的刀具数量s,再计算得到最终的刀具的间距t:

[0089]

t=wd/s

[0090]

并根据间距t确定刀具2在转动体1的轴向上的位置。

[0091]

进一步,依据刀具2在转动体1圆周方向上均匀分布的准则,计算相邻两个刀具2之间的圆周差角:

[0092]

[0093]

或

[0094]

最后,根据上述计算得到的参数对多个刀具2进行布置。

[0095]

如图6所示,将转动体1沿圆周方向展开,所示方向z为转动体1的轴向,所示方向θ为转动体1的周向。根据“圆周方向上均匀排布、轴线方向上均匀排布”的原则,按照螺旋线形式对多个刀具2进行布置。

[0096]

其中,在各条螺旋线上布置刀具2的流程为:基于螺旋线数量ln将转动体1在圆周方向上等分,确定每条螺旋线起始的圆周位置

→

根据相邻两个刀具2的间距t0或t,并结合螺旋线序号,计算第i条螺旋线上第j个刀具2的轴向位置zj→

根据相邻两个刀具2之间的圆周差角或并结合螺旋线序号,计算第i条螺旋线上第j个刀具2的圆周方向位置θj→

按照(zj,θj)的位置坐标对每个刀具2进行布置。

[0097]

通过对本发明破碎装置刀具的布置方法的多个实施例的说明,可以看到本发明破碎装置刀具的布置方法至少具有以下优点:

[0098]

1、本发明破碎装置刀具的布置方法包括对刀具数量和刀具间距进行修正的过程,可实现针对不同工况对刀具的间距进行调整,以获得最佳刀具间距,合理化刀具的布局,既便于对破碎装置进行生产和加工;

[0099]

2、本发明破碎装置刀具的布置方法基于破碎装置的铣削深度、旋转速度和前进速度等工作参数,并结合工程介质材料本身的物理性质来获取最佳刀具间距,可以在保证相邻刀具之间的材料具有较高去除率的情况下,减少刀具数量,从而降低破碎装置的加工成本和施工维护成本,也减少对主机功率的浪费,还可以实现破碎装置的定制化设计,实现破碎装置客户定制化需求的快速响应,解决相关技术中的破碎装置施工适应性差的问题;

[0100]

3、本发明破碎装置刀具的布置方法通过将多个刀具基于刀具间的距离和圆周差角沿螺旋线在转动体的外周面上布置,实现了多个刀具在转动体的圆周方向和轴线方向上的均匀排布,可以解决不同宽度破碎装置的刀具快速均匀布置的难题,还可以保证破碎装置施工作业过程的稳定性和均匀性。

[0101]

基于上述的破碎装置刀具的布置方法,本发明还提出一种破碎装置,该破碎装置的刀具采用上述的破碎装置刀具的布置方法进行布置。本发明破碎装置的结构可以是多种形式,可以是如图1a和图1b所示的圆柱形,也可以是如图7所示的圆柱 圆锥形;如图8所示,本发明破碎装置在铣削破碎过程中的运动方式可以是水平前进、竖直向下、横向运动等,根据实际施工需要进行调整即可。

[0102]

上述各个实施例中破碎装置刀具的布置方法所具有的积极技术效果同样适用于该破碎装置,这里不再赘述。

[0103]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:在不脱离本发明原理的前提下,依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换,这些修改和等同替换均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。