1.本发明涉及一种星载大功率射频电缆组件的成型维形工装及方法,属于航天器制造技术领域。

背景技术:

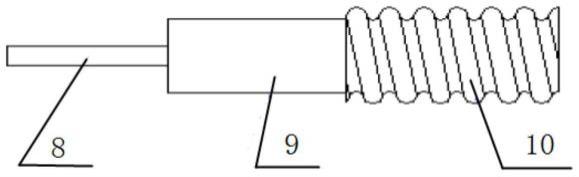

2.现有重大型号的卫星制造中,为了实现卫星体统的大功率传输,常需要选用传输功率达千瓦级的射频电缆组件,其中,最优的为sfc-50-11-52电缆,该电缆在大功率低损耗传输方面性能优越,成为某些型号卫星系统大功率传输的唯一选择。sfc-50-11-52电缆的内导体8采用直径3.9mm的镀银铜单线,绝缘介质层9采用f-6型聚四氟乙烯,外导体10采用0.3mm厚的纯铜带轧制成波纹管,最终电缆外径11.3mm,结构示意图如图1所示。该电缆过大的物理尺寸使得它在三维成型过程中外导体铜波纹管极易褶皱(如图2所示)、开裂(如图3所示),甚至弯折过程中内外导体产生错位,带来微放电的风险,从而降低产品的可靠性,生产成品率不足20%,且成型精度不高,各环节流转途中无法做到维形,电缆回弹变形(如图4所示)、触碰变形,变形不仅会改变电缆的差损、驻波、相位一致性等关键技术指标,而且会导致它在总装阶段无法匹配卫星的总装状态,以上问题是该卫星研制阶段亟待解决的技术难题。

技术实现要素:

3.本发明的目的在于克服上述缺陷,提供一种星载大功率射频电缆组件的成型维形工装和方法,解决了千瓦级大功率铜波纹管射频电缆外导体铜波纹管易褶皱、开裂、成品率低,以及研制、包装、转运过程易产生形变无法匹配卫星的总装状态的技术问题,本发明能够保证电缆的三维成型精度和维形精度,大幅节约生产成本。

4.为实现上述发明目的,本发明提供如下技术方案:

5.一种星载大功率射频电缆组件的成型维形工装,包括弯折模具和取样维形工装;

6.弯折模具为半圆形结构,半圆形结构的表面设有半圆形凹槽,所述半圆形凹槽的半径与待成型电缆的预定弯折半径相等,待成型电缆利用半圆形凹槽弯折后得到成型后电缆;电缆组件包括≥1根成型后电缆;

7.取样维形工装包括底板,以及固定于底板上的连接器组件、双阴组件和绑扎支架;连接器组件提供与卫星舱板上真实射频连接器螺纹接口相同的第一螺纹接口,双阴组件提供与卫星舱板上真实双阴连接器螺纹接口相同的第二螺纹接口,第一螺纹接口和第二螺纹接口分别连接同一根成型后电缆的两端;绑扎支架包括安装于底板上的第三支架和套于第三支架上的防静电海绵,若干个绑扎支架用于绑扎固定成型后电缆两端之间的中间段。

8.进一步的,连接器组件包括第一支架和固定于第一支架上的射频连接器结构件,双阴组件包括第二支架和固定于第二支架上的双阴连接器结构件,第一支架和第二支架固定于底板上,射频连接器结构件包括射频连接器结构件壳体,射频连接器结构件壳体上设有第一螺纹接口,双阴连接器结构件包括双阴连接器结构件壳体,双阴连接器结构件壳体

上设有第二螺纹接口;射频连接器结构件的外形及第一螺纹接口与真实射频连接器的外形及螺纹接口相同,双阴连接器结构件的外形及第二螺纹接口与真实双阴连接器的外形及螺纹接口相同。

9.进一步的,射频连接器结构件仅包括射频连接器结构件壳体,射频连接器结构件壳体为中空结构,射频连接器结构件壳体内部不设置绝缘介质及导体插针;双阴连接器结构件仅包括双阴连接器结构件壳体,双阴连接器结构件壳体为中空结构,双阴连接器结构件壳体内部不设置绝缘介质及导体插针;

10.射频连接器结构件和双阴连接器结构件的数量与卫星舱板上真实射频连接器和真实双阴连接器的数量相同,射频连接器结构件和双阴连接器结构件相对于底板的位置与真实射频连接器和真实双阴连接器相对于卫星舱板的位置相同。

11.进一步的,成型后电缆弯折区域前方和后方的直线区域至少分别设置一个绑扎点,每个绑扎点绑扎于一个绑扎支架;用于绑扎固定同一成型后电缆的若干个绑扎支架之间的间距为200~400mm。

12.进一步的,以底板用于固定连接器组件、双阴组件和绑扎支架的表面为正面,底板正面四角位置设有吊环机械接口,底板背面四角位置设有万向轮装置和弹簧减震装置;

13.底板还设有与包装箱对接的机械接口。

14.一种星载大功率射频电缆组件的成型维形方法,包括:

15.根据卫星舱板的有效布局空间确定待成型电缆的预定弯折半径;

16.利用上述弯折模具,按照预定弯折半径对待成型电缆进行弯折,得到成型后电缆,≥1根成型后电缆组成电缆组件;

17.将电缆组件固定于取样维形工装中;所述取样维形工装为上述取样维形工装;

18.以电缆组件和取样维形工装作为整体进行包装后,进行贮存或运输;

19.在卫星总装阶段,依次将各成型后电缆逐一从取样维形工装中取出并移植到卫星舱板的相应位置。

20.进一步的,根据卫星舱板的有效布局空间确定待成型电缆的预定弯折半径的方法为:

21.当有效布局空间≥130mm时,将待成型电缆的预定弯折半径确定为r120mm;

22.当110mm≤有效布局空间<130mm时,将待成型电缆的预定弯折半径确定为r100mm;

23.当90mm≤有效布局空间<110mm时,将待成型电缆的预定弯折半径确定为r80mm。

24.进一步的,星载大功率射频电缆组件的成型维形方法还包括:

25.按照预定弯折半径对待成型电缆进行弯折之前,利用金属圆管进行如下步骤:

26.利用弯折模具,按照预定弯折半径对金属圆管进行弯折,得到成型后圆管,≥1根成型后圆管组成圆管组件;

27.将圆管组件中的每一根成型后圆管按照电缆组件每一根成型后电缆相同的位置固定于取样维形工装中,调整成型后圆管的位置至符合预设标准后,拆除圆管组件;所述取样维形工装为权利要求1-6任一项所述的成型维形工装中的取样维形工装;

28.所述金属圆管的材质与电缆的外导体材质相同,金属圆管的外径与电缆的外径相同。

29.进一步的,所述预设标准为:

30.成型后圆管的绑扎点位置与绑扎支架中防静电海绵之间的间隙为-0.5mm~ 0.5mm,同一根成型后圆管的两端与第一螺纹接口和第二螺纹接口的同轴度在φ0.5mm以内;

31.将电缆组件固定于取样维形工装中时,使各成型后电缆逐一替换成型后圆管,并对各成型后电缆位置进行微调,使成型后电缆的绑扎点位置与绑扎支架中防静电海绵之间的间隙为-0.5mm~ 0.5mm,同一根成型后电缆的两端与第一螺纹接口和第二螺纹接口的同轴度在φ0.5mm以内。

32.进一步的,利用弯折模具,按照预定弯折半径对待成型电缆进行弯折,得到成型后电缆的具体方法为:

33.在对待成型电缆进行弯折前,根据电缆的三维设计图形设置绑扎支架的位置,使电缆固定于取样维形工装中时,电缆弯折区域前方和后方的直线区域至少分别设置一个绑扎点,每个绑扎点绑扎于一个绑扎支架;用于绑扎固定同一成型后电缆的若干个绑扎支架之间的间距为200~400mm;

34.设一根待成型电缆的弯折区域为n,n≥1,首先利用弯折模具成型第1个弯折区域后,将待成型电缆放置于取样维形工装中,判断第1个弯折区域前方和后方的直线区域所设绑扎点与绑扎支架中防静电海绵之间的间隙是否满足-0.5mm~ 0.5mm,如果满足继续利用弯折模具成型下一个弯折区域,如果不满足利用弯折模具成型调整第1个弯折区域,直至其与防静电海绵之间的间隙满足要求,重复上述步骤成型第2~n个弯折区域。

35.本发明与现有技术相比具有如下至少一种有益效果:

36.(1)本发明创造性的提出一套取样维形工装,精确的模拟了卫星舱板与电缆连接时的相关的接口状态,使得电缆在取样维形过程中具有准确的空间参照环境;

37.(2)本发明利用绑扎支架实现了电缆的绑扎固定,根据电缆三维形状的不同可进行灵活调整;

38.(3)本发明弯折模具结构简单,便于操作,适用于多种弯折半径电缆的成形;

39.(4)本发明成型维形方法中,充分平衡布局空间和电缆弯折半径之间的需求,给出了电缆弯折半径的最优设计方法,有效降低了电缆成型过程中褶皱和开裂的风险,将产品的成品率从不足20%提高到95%以上,产品可靠性也随之大幅提升;

40.(5)本发明成型维形方法中,选用与电缆外径相同的金属管进行三维弯折成型,待校正调整完毕,再用电缆进行一次性复制成型,避免了多次调整、校正对电缆的损坏,有效降低了成本;

41.(6)本发明成型维形方法中,最终成型后的铜波纹管电缆在后续的流转过程中,一直固定在取样维形工装上维形,既能降低包装和维护成本,又能确保长时间内电缆的成型精度不发生改变。

附图说明

42.图1为sfc-50-11-52电缆的结构图;

43.图2为电缆外导体铜皮褶皱图;

44.图3为电缆外导体铜皮开裂图;

45.图4为电缆制作过程中回弹变形照片,其中(a)为一个状态的回弹变形照片,(b)为另一状态的回弹变形照片;

46.图5为本发明电缆三维仿真设计示意图;其中,(a)为立体图,(b)为正视图,(c)为侧视图;

47.图6为本发明弯折模具加工示意图;其中,(a)为正视图,(b)为侧视图,(c)为立体图,(d)为俯视图;

48.图7为本发明取样维形工装示意图;

49.图中,1-底板,2-模拟隔板,3-连接器组件,4-双阴组件,5-绑扎支架,6-防静电海绵,7-电缆组件,8-内导体,9-绝缘介质层,10-外导体。

具体实施方式

50.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

51.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

52.鉴于sfc-50-11-52铜波纹管射频电缆在大功率低损耗传输方面性能优越,是航天器大功率系统设计的优选产品,但该类电缆自身成本高昂,故扫清该电缆在研制过程中的技术障碍和成本控制尤为重要,技术障碍主要包括:一方面,千瓦级大功率铜波纹管射频电缆外导体铜波纹管易褶皱、开裂,成品率低;另一方面,研制、包装、转运过程中产生形变使得电缆组件的差损、驻波、相位一致性等关键技术指标不稳定甚至恶化,以及形变导致无法匹配总装的技术状态,校形又会带来新的褶皱、开裂风险,使得电缆组件的可靠性降低。本发明不仅对该射频电缆的应用意义非凡,且对所有具有高精度、高可靠性要求的半刚性航天产品研制都有推广应用的价值。

53.通过理论分析和试验验证确定,电缆外导体铜皮褶皱的原因是弯折半径过小及弯折过程中受力不均匀;开裂的原因是电缆反向弯折导致轧纹凸凹接纹处应力集中。电缆弯折半径越大,褶皱和开裂风险越小,而弯折半径过大则不能适应卫星的布局空间需要,故进行电缆的三维模型仿真设计时,需充分平衡布局空间和电缆弯折半径之间的需求,当该电缆所在的有效布局空间大于等于130mm时,选用r120mm的弯折半径参数,当其有效布局空间大于等于110mm小于130mm时,选用r100mm的弯折半径参数,当其有效布局空间大于等于90mm小于110mm时,选用r80mm的弯折半径参数,当其有效布局空间小于90mm时,则需优化星体载荷设备的布局位置为电缆延伸提供足够的空间环境,从而降低电缆成型过程中褶皱和开裂的风险。有效空间在本发明指一维空间,即电缆段的延伸方向。

54.本发明基于优化成型参数、设计与该优化参数匹配的弯折模具,有效避免了弯折成型过程中电缆局部受力不均引起的褶皱、开裂和内外导体错位的风险,将产品的成品率从不足20%提高到95%以上,航天产品可靠性也随之大幅提升。若适应性修改弯折模具的参数,该方法可用于其他半刚性管件、缆件产品的三维成型。

55.铜波纹管电缆的传统取样方法精度不高,且研制过程中不可避免地出现回弹变形,触碰变形等问题,使得电缆组件的差损、驻波、相位一致性等关键技术指标不稳定甚至

恶化,形变还会导致电缆装舱时与卫星的机械接口存在不同程度的偏差,重新校形又会带来新的褶皱、开裂风险。本发明设计与舱板接口完全一致的取样维形工装,使产品在取样后的研制过程中,一直保持在与卫星机械接口相同的状态,以保证电缆的三维成型精度,并使得电缆组件的驻波、差损、相位一致性等关键技术指标稳定性和三维成型精度得以充分保证。

56.因sfc-50-11-52电缆在手工弯折过程中无法一次成型精确,需经过多次调整、校正才能到达安装要求,但多次调整又会引起电缆褶皱和开裂,调整环节中以反向弯折时外导体铜皮开裂风险最高(所谓反向弯折,即在电缆同一位置第一次弯折成型后,又在该位置进行反方向弯折),本发明选用与该电缆外径尺寸相同的半刚性金属圆管替代正式电缆进行弯折成型,半刚性金属圆管可反复弯折且不会损坏,最后用正式电缆复制半刚性金属管的形状即可消除以上风险,且大幅节约生产成本。具体的,利用模具和工装手工弯折一次无法达到预设的三维尺寸,需要3到5次调整才能达到,正式电缆3到5次必然损坏,所以用金属圆管预先成型,正式复制虽然也是手工弯折,但可以一次复制成功。

57.传统的半刚性电缆(铜波纹管电缆是半刚性电缆的一种)包装均是将每根电缆单独放入包装箱,周围填充防静电海绵保护,对于大尺寸和形状复杂的半刚电缆,普通包装箱的适配性极低。某型号因电缆组件数量多达40套、大部分电缆空间尺寸超过3米。按照以往每个电缆组件分别包装的方式,则需要3.5m*2.5m*0.5m的大型包装箱40个,大批量的包装箱定制和维护成本高,存储空间需求大,且重复利用率低,造成极大的资源浪费。本发明将取样维形工装系统作为转运系统使用,某卫星两块舱板各对应一套取样维形工装,仅需两个4m*2.5m*0.55m的包装箱即可解决40套电缆组件的包装转运需求。

58.下面结合附图5~7对本发明具体实施方式作以说明,本发明一种优选的实施方式中,星载大功率射频电缆组件的成型维形方法步骤如下:

59.(1)参照电缆弯折试验所得的弯曲半径优选值(r120,r100,r80)进行电缆三维设计,充分平衡布局空间与弯折半径之间的矛盾,当该电缆所在的有效布局空间大于等于130mm时,选用r120mm的弯折半径值,当其有效布局空间大于等于110mm小于130mm时,选用r100mm的弯折半径值,当其有效布局空间大于等于90mm小于110mm时,选用r80mm的弯折半径值,当其有效布局空间小于90mm时,则需优化星体载荷设备的布局位置为电缆延伸提供足够的空间环境,电缆三维仿真设计示意图如图5。

60.(2)设计并制造r120、r100,r80三种规格的弯折模具,工装材料选用高稳定性,无粘附,高润滑的聚四氟乙烯;分别按照弯折半径值设计厚度20mm的半圆饼状模具,在厚度几何中心位置沿圆周设置一个φ12.5mm的半圆形凹槽(凹槽直径略大于电缆直径便于缆身进出凹槽);弯折模具设计成中空状,方便操作人员手指穿过模具并紧握弦位置实施操作;模具上的小圆洞可作为模具挂绳穿孔(手持工具或模具在使用过程中需通过挂绳悬挂在操作人员颈部或手腕防止掉落损伤航天产品),模具详细信息如图6所示。弯折电缆时,先将模具直线段放入左手手心,食指,中指,无名指和小指从外向内穿过中空半圆洞握住模具直线段,再将未成型的电缆缆身放入凹槽内,左手大拇指固定住电缆一端,右手扶持电缆沿着模具圆周方向逐渐均匀加力使电缆进入凹槽以达到弯折的目的,在此过程中电缆缆身受力均匀,避免了褶皱和开裂的风险。针对电缆设计模型上不同的弯折半径参数应分别采用其对应弯折半径值的模具实施操作。

61.(3)结合卫星某一块舱板上的所有该类型电缆的三维设计信息设计并制造一套工装模拟系统进行电缆取样,并用于后期的流转过程中的维形,设计信息如下,关键示意见图7,取样维形工装中,包括底板1,以及固定于底板1上的连接器组件3、双阴组件4和绑扎支架5,还可以包括模拟隔板2;将模拟隔板2,连接器组件3,双阴组件4及绑扎支架5按设计要求进行装配。

62.其中,每个连接器组件3包含一个射频连接器结构件和一个l型支架(第一支架),该组件是与每根电缆一端连接的载荷设备的局部简化方案。射频连接器结构件是外观尺寸和外螺纹接口与真实射频连接器完全相同的中空零件,省略了内部绝缘介质等结构的中空零件既能消除电缆安装时连接器阴阳头反复插接对电缆连接器内导体带来的损伤隐患,又能降低生产成本,缩短加工周期;l型支架一侧安装射频连接器结构件,一侧与底板1固定,确保射频连接器结构件的三维位置与其在真实舱板上的位置完全相同,且支架不能在空间上妨碍电缆三维走向。

63.双阴组件4包含一个第二支架和若干位置相近的双阴连接器(双阴连接器即两端都是阴头的射频连接器)结构件,双阴连接器结构件的数量和三维位置与其在舱板上的状态完全相同,第二支架和双阴连接器结构件的简化原则与连接器组件3的简化原则一致。

64.绑扎支架5,该类绑扎支架仅模拟舱板支架外轮廓和安装耳片接口,其余细节简化处理。在电缆弯折区域前后直线段上设置绑扎支架5,确保每一个延伸段上均有支架绑扎5并限位,支架间距控制在200mm-400mm。

65.模拟隔板2,模拟隔板2是简化处理了卫星上原有的一块用于安装载荷设备和固定电缆的结构舱板,此处仅需模拟与部分sfc-50-11-52电缆所穿的u型槽的真实位置和尺寸,其余无关信息简化处理。将5mm厚的防静电海绵6套装在支架圆柱(第三支架)上模拟锦纶胶带的作用(正式绑扎螺纹电缆时,在支架和电缆接触区域会分别缠绕约2-3mm厚的锦纶胶带作为支架与电缆硬接触时的缓冲保护),套装过程高效简洁,成本低廉,且上下移动便捷。

66.底板1,在底板1上设置与电缆取样相关的所有连接器组件3,双阴组件4和绑扎支架5和模拟隔板2。并在底板1正面四角各设计一处吊环机械接口,用于工程的吊装。在工装底板1背面四角位置各分别设置一套万向轮装置和一套弹簧减震装置,满足厂房内部地面转运和减震防护需求。在底板1上设置与包装箱对接的机械接口,其余可简化处理。

67.(4)采用与sfc-50-11-52电缆外径尺寸相同的半刚性金属圆管(可挠的金属管)代替电缆在工装上取样成型,取样时以一块底板1为单元,按照该单元内所有该类电缆三维设计模型的排布顺序,依从下至上,从里至外的次序一根一根模拟成型,半刚性金属圆管厚度无需与电缆外导体厚度相同。每一处弯折区域按设计参数选用对应的弯折模具实施成型,当模拟完底板1上的所有电缆后,再次调整和校正模拟电缆(即金属圆管),使各个金属圆管的绑扎点位置与防静电海绵均匀贴合,间隙控制在正负0.5mm以内,与连接器结构件同轴度控制在φ0.5mm以内。该步骤的意义是将金属圆管成型后作为基准,基准精度越高,复制电缆时才越准确,复制正式电缆最后一遍调整量越小越好。

68.(5)用sfc-50-11-52电缆复制模拟电缆,复制过程中严格利用弯折模具成型,并逐一替换掉工装上的模拟电缆,避免电缆长时间在自由状态下发生回弹变形,替换完成后再进行一次性的微调校正,确保电缆绑扎点位置与防静电海绵的贴合间隙控制在正负0.5mm以内,与连接器结构件同轴度控制在φ0.5mm以内,最后绑扎固定正式电缆,完成电缆组件7

的固定和维形。

69.(6)在电缆的后续研制流转运环节中,除需单独对每一个电缆组件进行操作外,其余时间电缆组件一直在工装系统上处于维形和保护的状态,直至卫星总装阶段将电缆按工艺要求的顺序一根一根移植到卫星上。

70.(7)电缆组件包装运输前,按照模拟工装系统的尺寸配置包装箱,并确保包装箱内部的机械接口与模拟工装底板的设置的机械接口匹配。将电缆随工装系统整体起吊放入包装箱,连接取样维形工装与包装箱之间的紧固件,以确保电缆组件在运输和贮存期间一直处于维形和保护的状态。

71.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

72.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。