1.本发明涉及正极材料技术领域,具体涉及一种钼酸镧表面改性富锂锰基正极材料的方法与应用。

背景技术:

2.近年来,环保型可充电锂离子电池在新能源产业中发挥着重要的作用。随着社会和科学技术的发展,混合动力汽车和电动汽车等对锂离子电池的能量密度要求不断上涨,商业化的正极材料如licoo2和lifepo4等,由于可逆容量和工作电压低的缺陷,无法再满足锂离子电池的高能量密度需求。富锂锰基材料,化学通式为xli2mno3·

(1-x)limo2(0<x<1;m=mn、ni和co等),具有更高的比容量(》250mah g-1

)和更宽的电压范围(2.0~4.8v vs.li

/li),有望成为下一代高能量密度锂离子电池的正极材料。然而,该材料目前存在的一些固有缺陷严重阻碍了其商业化应用:(1)首次充电过程中,在电压超过4.5v时释放出的li

和o

2-造成的不可逆容量损失,导致富锂锰基材料的初始库仑效率较低;(3)o

2-的不可逆释放导致其无法在后续的循环过程中发生氧化还原反应以提供额外的高容量,导致富锂锰基材料的循环性能较差;(3)结构中存在的li2mno3成分导电性不佳,导致富锂锰基材料的倍率性能不佳。

3.表面改性已被证明能有效改善富锂锰基正极材料循环性能。通过表面改性的方式,可以在富锂锰基材料表面形成一层保护界面,以减少hf腐蚀造成的结构破坏,达到提升富锂锰基材料循环稳定性的目的。但是,这种方式难以解决富锂锰基材料的倍率问题。而尖晶石结构具有三维的锂离子扩散通道,能够有效的提升材料的锂离子扩散速率,增强材料的倍率性能。因此,通过一种简单的方法,制备出表面具有保护层,且内置尖晶石结构的富锂锰基正极材料,同时改善材料的循环性能和倍率性能显得尤为重要。

技术实现要素:

4.针对富锂锰基正极材料较差的循环和倍率性能,本发明的目的在于提供一种钼酸镧表面改性的富锂锰基正极材料方法。惰性的钼酸镧纳米颗粒镶嵌在富锂锰基材料表面,不仅能降低电解液对活性物质的腐蚀作用,增强富锂锰基材料的循环稳定性;还能诱导材料表面发生离子重排,生成具有三维锂离子扩散通道的尖晶石结构,提升锂离子的脱嵌速率,增强富锂锰基材料的倍率性能。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种钼酸镧表面改性的富锂锰基正极材料,材料基体为富锂锰基氧化物,外部镶嵌钼酸镧复合氧化物纳米颗粒,其中钼酸镧复合氧化物所占质量比为富锂锰基氧化物的1~5wt%。

7.作为一个优选的方案,上述富锂锰基正极材料的化学通式为:xli2mno3·

(1-x)limo2,其中,0<x<1,m为ni,co,mn的一种或多种。

8.作为一个优选的方案,所述钼酸镧表面改性的富锂锰基正极材料为表面多孔的四

棱柱状结构。

9.本发明提供了一种钼酸镧表面改性富锂锰基正极材料的方法,该方法原料成本低廉,条件设备简单,操作步骤简易,能够实现大批量制备,包括以下步骤:

10.(1)将富锂锰基正极材料超声分散在去离子水和无水乙醇的混合溶液中,形成黑色悬浊液,

11.(2)分别将可溶性的钼盐和镧盐溶解于去离子水中,形成无色透明溶液,

12.(3)将镧盐与钼盐的水溶液依次滴加入富锂材料的悬浊液中,持续搅拌均匀,

13.(4)将上述混合均匀的悬浊液转移至磁力搅拌器中,恒温加热至蒸干,得到黑色粉末,

14.(5)将上述所得收集的黑色粉末在空气气氛下进行热处理,自然冷却后得到钼酸镧表面改性后的富锂锰基正极材料。

15.作为一个优选的方案,钼酸镧氧化物的质量比占富锂锰基正极的1.5%,

16.作为一个优选的方案,步骤(1)中超声分散的时间约为10~15min,

17.作为一个优选的方案,步骤(2)中的钼盐为七钼酸铵,镧盐为硝酸镧,

18.作为一个优选的方案,步骤(3)中搅拌时间为30min,

19.作为一个优选的方案,步骤(4)中的加热方式为水浴加热或油浴加热的一种;温度为80~90℃,

20.作为一个优选的方案,步骤(5)中的热处理温度为600~650℃,时间为6~8h。

21.本发明提供了一种钼酸镧表面改性富锂锰基正极材料,并将其应用于cr-2032型扣式锂离子电池中。

22.与现有技术相比,本发明的优点如下:

23.(1)本发明提供的钼酸镧表面改性富锂锰基正极材料的方法。惰性的钼酸镧纳米颗粒镶嵌在富锂锰基材料表面,不仅能降低电解液对活性物质的腐蚀作用,增强富锂锰基材料的循环稳定性;还能诱导材料表面发生离子重排,生成具有三维锂离子扩散通道的尖晶石结构,提升锂离子的脱嵌速率;同时,钼酸镧氧化物内部存在丰富氧空位,能够通过局域电场的影响,降低材料的电荷转移阻抗,双重作用使富锂锰基材料具有更优异的倍率性能。

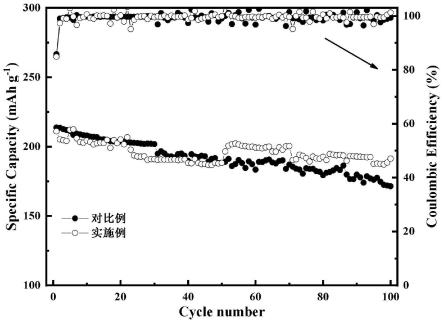

24.(2)本发明在不增加额外步骤的前提下,具有双重改性优势。将钼酸镧表面改性后的富锂锰基材料作为正极材料,组装成cr-2032型扣式电池,并对其进行电化学性能测试。测试结果如下:在1c的放电倍率下对其进行100圈的循环测试,对比例在100周后的放电比容量为171.5mah g-1

,循环保持率为80.2%;实施例的放电比容量提升至191.4mah g-1

,循环保持率为90.7%。此外,对比例在0.1c、0.5c、1c、2c和5c下的放电比容量分别为:259.4mah g-1

、224.4mah g-1

、193.2mah g-1

、168.8mah g-1

和134.4mah g-1

,实施例在不同放电倍率下均表现出更高的比容量,分别为:261.4mah g-1

、226.3mah g-1

、204.8mah g-1

、180.7mah g-1

和149.5mah g-1

。

25.(3)本发明提供的钼酸镧表面改性富锂锰基正极材料的方法,具有制备条件简易,原料成本低廉,操作步骤简单等优点,能够实现大批量制备。

附图说明

26.图1为钼酸镧表面改性前的富锂锰基正极材料(对比例)和钼酸镧表面改性后的富锂锰基正极材料(实施例)的xrd图像。

27.图2为钼酸镧表面改性前的富锂锰基正极材料(对比例)和钼酸镧表面改性后的富锂锰基正极材料(实施例)的sem图像。

28.图3为钼酸镧表面改性前的富锂锰基正极材料(对比例)和钼酸镧表面改性后的富锂锰基正极材料(实施例)的循环性能图。

29.图4为钼酸镧表面改性前的富锂锰基正极材料(对比例)和钼酸镧表面改性后的富锂锰基正极材料(实施例)的倍率性能图。

具体实施方式

30.对比例:

31.一种富锂锰基正极材料的具体制备方法:

32.(1)将锂盐、锰盐、钴盐、镍盐按摩尔比溶解于去离子水和无水乙醇的混合溶液中(去离子水:无水乙醇=3:100,体积比),搅拌至澄清溶液。

33.(2)将过量的草酸溶解在去离子水和无水乙醇的混合溶液中(去离子水:无水乙醇=2:3,体积比)。

34.(3)金属混合溶液迅速倒入草酸溶液中,在室温下连续搅拌6~8h,转速为450~550r/min。

35.(4)将搅拌后的溶液放置在鼓风干燥箱中蒸干溶剂,温度为80℃,得到前驱体粉末。

36.(5)将前驱体粉末进行两段煅烧,450℃下8h,800℃下20h,升温速率为2℃/min。自然降温后,得到富锂锰基正极材料。

37.实施例:

38.一种钼酸镧表面改性富锂锰基正极材料的具体制备方法:

39.(1)称取适量制备的富锂锰基正极材料于盛有混合溶液(去离子水:无水乙醇=1:1)的烧杯中,为使材料分散均匀将其放置于超声机中连续超声15min,得到黑色悬浊液。

40.(2)将化学计量比的硝酸镧与七钼酸铵分别溶解于适量去离子水,制备得硝酸镧与七钼酸铵的水溶液,使用胶头滴管依次匀速滴加两种水溶液于富锂锰基材料的混合溶液中,滴加速度约1滴/秒。

41.(3)滴加完毕后将混合溶液置于90℃的油浴锅中持续搅拌直至蒸干。

42.(4)收集得到黑色粉末经充分研磨后,在600℃的条件下热处理6h,升温速率为5℃/min。自然降温后得到钼酸镧表面改性的富锂锰基正极材料。

43.将上述所得材料分别作为正极材料,用于扣式锂离子电池,具体实施方式为:将上述正极材料与聚偏氟乙烯、乙炔黑按质量比8:1:1的比例研磨混合均匀,加入适量n-甲基吡咯烷酮作为溶剂,快速研磨至成为巧克力样浓浆。将所得浆料涂覆于集流体上,在120℃的温度下烘干,并裁切为直径14mm的小圆片。采用锂片为对电极,电解液为1m lipf6溶解于体积比为1:1的ec/dmc中,在充满氩气的手套箱中组装为cr-2032型扣式电池。采用新威电池测试系统进行电化学性能测试,测试电压区间为2.0~4.7v。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。