1.本技术涉及电池技术领域,具体地,涉及一种复合集流体以及具有其的正极极片以及锂离子电池。

背景技术:

2.动力电池常见的安全测试主要包括过充、过放、挤压和针刺等,其中针刺又被称为最为严苛的安全测试,针刺测试的主要目的是模拟锂离子电池在内短路情况下的安全性。引起锂离子电池内短路的因素很多,例如生产过程中的金属颗粒、低温充电产生的枝晶,过放产生的铜枝晶等都有可能会引起正负极短路,一旦发生内短路,整个电池会通过短路点进行放电,大量的能量短时间内通过短路点进行释放(最多会有70%的能量在60s内释放),引起温度快速升高,导致正负极活性物质分解和电解液燃烧,严重的情况下会导致电池起火和爆炸。相关技术中提出了复合集流体,即两个铝箔中间设置塑料层。此方法可在一定程度上提高复合集流体针刺实验过程中的通过率,但是在进行较为严苛的针刺实验时无法通过。本技术旨在提出一种复合集流体,以解决上述问题。

技术实现要素:

3.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

4.在本发明的一个方面,提出了一种复合集流体,包括第一铝箔;塑料层,所述塑料层设置在所述第一铝箔的一侧;第二铝箔,所述第二铝箔设置在所述塑料层背离所述第一铝箔的一侧;安全层,所述安全层设置在所述第一铝箔背离所述塑料层的一侧的至少部分区域和/或所述第二铝箔背离所述塑料层的一侧的至少部分区域,所述安全层包括活性物质,所述活性物质包括锂铁氧化物。由此,该复合集流体安全性更高,电池能量密度高,电池重量轻,电池比能量高。

5.根据本发明的一些实施例,所述安全层还包括:导电剂和粘结剂。

6.根据本发明的一些实施例,按质量百分比计,基于所述安全涂层的总质量,所述安全层包括:活性物质,88%~92%;导电剂,1.5%~2.2%;粘结剂,7%~9.8%。

7.根据本发明的一些实施例,所述锂铁氧化物包括磷酸铁锂。

8.根据本发明的一些实施例,所述磷酸铁锂为纳米颗粒,所述磷酸铁锂的粒径dv90<2.0μm。

9.根据本发明的一些实施例,所述磷酸铁锂的比表面积为9~14m2/g。

10.根据本发明的一些实施例,所述安全层的厚度为1.5μm~3μm。

11.根据本发明的一些实施例,所述导电剂包括为乙炔黑、科琴黑、石墨烯、碳纳米管中的至少一种。

12.根据本发明的一些实施例,所述粘结剂包括聚偏氟乙烯、聚丙烯腈、聚四氟乙烯、聚乙烯醇、聚氨酯中的至少一种。

13.根据本发明的一些实施例,所述塑料层的厚度为6μm~12μm;所述第一铝箔的厚度

和所述第二铝箔的厚度分别独立地为1μm~2μm。

14.在本发明的另一个方面,提出了一种正极极片,包括前述的复合集流体。由此,该正极极片具有前述的复合集流体所具有的全部特征以及优点,在此不再赘述。总的来说,至少具有安全性高、电池能量密度高的优点。

15.在本发明的又一个方面,提出了一种锂离子电池,包括正极极片、负极极片和隔膜,所述正极极片构造为前述的正极极片。由此,该锂离子电池具有前述的正极极片所具有的全部特征以及优点,在此不再赘述。总的来说,至少具有安全性高、电池能量密度高、重量轻的优点。

附图说明

16.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

17.图1显示了本发明一个实施例的复合集流体的结构示意图;

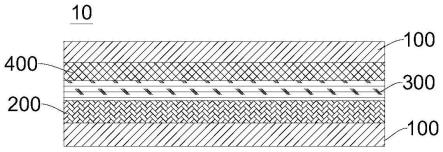

18.图2显示了本发明实施例2中制备的复合集流体的示意图;

19.图3显示了本发明实施例1中制备的复合集流体的示意图。

20.附图标记:

21.10:复合集流体;100:安全层;200:第一铝箔;300:塑料层;400:第二铝箔。

具体实施方式

22.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

23.在本发明的一个方面,参考图1,提出了一种复合集流体10,包括第一铝箔200、塑料层300和第二铝箔400。塑料层300设置在第一铝箔200的一侧,第二铝箔400设置在塑料层300背离第一铝箔200的一侧,安全层100设置在第一铝箔200背离塑料层300的一侧的至少部分区域和/或第二铝箔400背离塑料层300的一侧的至少部分区域,安全层100包括活性物质,活性物质包括锂铁氧化物。由此,该复合集流体10安全性更高,电池能量密度高,电池重量轻,电池比能量高。

24.下面对本技术能够实现上述有益效果的原理进行详细说明:

25.相关技术中,为了提高锂离子电池的安全性,提出了一种复合集流体10,即两个铝箔中间包括塑料层300。在电池受到针刺或挤压时,夹层铝箔会被拉伸,由于夹层铝箔中间的塑料拉伸强度大于外等铝箔,导致拉伸过程中主要是塑料在拉伸。即使集流体被穿破,穿过隔离膜与负极接触的也是塑料,由于塑料具有优良的电绝缘性能,导致其与负极接触时不会造成电池的内部短路,从根本上杜绝热失控的发生。但是上述结构的复合集流体10在针对直径φ5.0-8.0mm针刺实验时,复合集流体10可通过针刺实验,但较为苛刻的φ1.0mm针刺实验却无法通过。本技术提出的复合集流体10,在复合集流体10的至少一侧设置了安全层100,具有以下优势:(1)针刺实验过程中针的直径较大时(φ为5.0mm-8.0mm),针刺穿第一铝箔200后被塑料层300包裹,避免正负极接触引起短路,进而避免热失控的链式反应;

针刺实验过程中针的直径较小时,例如钢针的直径φ为1.0mm时,可以刺穿复合集流体10,但是由于复合集流体10的表面设置有安全层100,钢针直接与安全层100接触,即使刺穿复合集流体10,由于铝箔具有延展性,安全层100随钢针动作,避免了铝层与钢针直接接触。在此过程中,由于钢针直接与安全层100接触,复合集流体10的内阻增大,根据p=u2/r,内阻增大后,产生的欧姆热减少,可减小锂离子电池中隔离膜在针孔处的收缩面积,进而避免正负极接触引发短路,提高电池的安全性;(2)安全层100中的活性物质包括锂铁氧化物,锂铁氧化物可作为正极活性物质,在提高电池安全性的同时,为锂离子电池提供锂离子,进而提高电池的能量密度;(3)由于复合集流体10中间为塑料层300,相较于在纯铝箔上设置安全层100,可降低复合集流体10的重量,从而对锂离子电池进行减重,提高锂离子电池的比能量。

26.根据本发明的一些实施例,安全层100还可以包括:导电剂和粘结剂。导电剂可进一步提高安全层100的导电性能,粘结剂可增加安全层100中的活性物质和导电剂之间的粘结性,使安全层100均匀、牢固地设置在铝箔的表面,防止安全层100脱落。

27.根据本发明的一些实施例,安全层100的涂覆方式不受特别限制,可以选自浸蘸涂布、凹版印刷、丝网印刷、喷雾涂布、流延涂布、转移涂布或挤压涂布中的至少一种。

28.根据本发明的一些实施例,当复合集流体10中同时含有活性物质、导电剂和粘结剂时,按质量百分比计,基于安全层的总质量,安全层100包括:活性物质,88%~92%;导电剂,1.5%~2.2%;粘结剂,7%~9.8%。由此,安全层100在进行严苛的针刺实验时,表现出较高的通过率,同时,可提供一定的容量输出,当其用在锂离子电池中时,既能提高锂离子电池的安全性,又能提高锂离子电池的能量密度。

29.根据本发明的一些实施例,锂铁氧化物包括磷酸铁锂。磷酸铁锂不仅可作为正极活性物质提供锂离子,还具有较好的抗过充能力,将磷酸铁锂涂布在铝箔的表面,针刺实验过程中针尖不接触铝箔,直接接触磷酸铁锂,由于磷酸铁锂相较于铝箔内阻较大,结构稳定,且具有良好的热稳定性,针刺过程中会释放热量引发隔离膜收缩,铝箔的至少一侧设置磷酸铁锂可增大复合集流体10的内阻,减少针刺过程中热量的释放,在一定程度上减小隔锂膜的收缩,进而避免引发大面积的内短路,提高锂离子电池的安全性。

30.根据本发明的一些实施例,磷酸铁锂为纳米颗粒,磷酸铁锂的粒径dv90<2.0μm。由此,当在第一铝箔200背离塑料层300的一侧和第二铝箔400背离塑料层300的一侧均设置安全层100时,纳米级别的磷酸铁锂可在铝箔的表面涂布的更加均匀,钢针直接与安全层100接触,即使刺穿复合集流体10,由于铝箔具有延展性,安全层100随钢针动作,避免了铝层与钢针直接接触。在此过程中,由于钢针直接与安全层接触,复合集流体的内阻增大,产生的欧姆热减少,可减小锂离子电池中隔离膜在针孔处的收缩面积,进而避免正负极接触引发短路,提高电池的安全性。

31.根据本发明的一些实施例,磷酸铁锂的比表面积为9~14m2/g。由此,磷酸铁锂的的粒径较小,更加有利于在铝箔的表面均匀涂布,进一步提高复合集流体10的安全性。

32.根据本发明的一些实施例,安全层100的厚度可以为1.5μm~3μm,具体地,安全层100的厚度可以为1.6μm、1.7μm、1.8μm、1.9μm、2.0μm、2.1μm、2.2μm、2.3μm、2.4μm、2.5μm、2.6μm、2.7μm、2.8μm或2.9μm等。由此,安全层100的厚度较薄,可减小复合集流体10在锂离子电池中占用的空间,进而增大锂离子电池的能量密度。

33.根据本发明的一些实施例,安全层100中导电剂的种类不受特别限制,本领域技术人员可在导电剂的常用材料中进行选择,例如,导电剂包括为乙炔黑、科琴黑、石墨烯、碳纳米管中的至少一种。由此,进一步提高安全层100的导电性能。

34.根据本发明的一些实施例,安全层100中粘结层的种类不受特别限制,本领域技术人员可在粘结剂的常用材料中进行选择,例如,粘结剂包括聚偏氟乙烯、聚丙烯腈、聚四氟乙烯、聚乙烯醇、聚氨酯中的至少一种。由此,使安全层100中的活性物质和导电剂混合均匀,更加牢固的设置在铝箔的表面,防止安全层100脱落。

35.根据本发明的一些实施例,复合集流体10中第一铝箔200、塑料层300和第二铝箔400的厚度不受特别限制。具体到本技术,塑料层300的厚度为6μm~12μm;第一铝箔200的厚度和第二铝箔400的厚度分别独立地为1μm~2μm。由此,复合集流体10的厚度较薄,可进一步减小在锂离子电池中占用的空间,进而提高锂离子电池的能量密度。

36.在本发明的另一个方面,提出了一种正极极片,包括前述的复合集流体10。由此,该正极极片具有前述的复合集流体10所具有的全部特征以及优点,在此不再赘述。总的来说,至少具有安全性高、电池能量密度高的优点。

37.在本发明的又一个方面,提出了一种锂离子电池,包括正极极片、负极极片和隔膜,所述正极极片构造为前述的正极极片。由此,该锂离子电池具有前述的正极极片所具有的全部特征以及优点,在此不再赘述。总的来说,至少具有安全性高、电池能量密度高、重量轻的优点。

38.实施例1

39.复合铝箔,厚度14μm,铝箔两侧均设置有安全层,安全层中磷酸铁锂的dv90<2μm。

40.复合集流体的制备方法:

41.将8%(基于活性材料、导电剂和粘结剂干粉的总质量)的聚偏氟乙烯加入到nmp(n-甲基吡咯烷酮)溶剂中,充分溶胶后出较,将2%(基于活性材料、导电剂和粘结剂干粉的总质量)的碳纳米管加入到2/3的胶体中,充分搅拌,再加入90%lifepo4和剩余的1/3胶体,出料,将浆料涂覆于复合铝箔上,经烘箱烘干,收卷,再继续涂覆第二面,铝箔的两侧安全层的厚度及面密度相同,铝箔单侧安全层的厚度为2μm。

42.锂离子电池的制备:

43.前述步骤得到的复合集流体经辊压、裁片、与负极极片、隔离膜组装卷绕、极耳焊接后封装于铝塑膜中,85℃烘烤除水,注入非水电解液,再经过密封、化成、排气,并测试容量得到成品的锂离子电池。锂电池正极材料用镍钴锰酸锂811,负极石墨,商用4.35v电解液。

44.实施例2

45.复合铝箔,厚度14μm,铝箔两侧均设置有安全层,安全层中磷酸铁锂的dv90<4μm。

46.复合集流体的制备方法:

47.将8%(基于活性材料、导电剂和粘结剂干粉的总质量)的聚偏氟乙烯加入到nmp溶剂中,充分溶胶后出较,将2%(基于活性材料、导电剂和粘结剂干粉的总质量)的碳纳米管加入到2/3的胶体中,充分搅拌,再加入90%lifepo4和剩余的1/3胶体,出料,将浆料涂覆于复合铝箔上,经烘箱烘干,收卷,再继续涂覆第二面,铝箔的两侧安全层的厚度及面密度相同,铝箔单侧安全层的厚度为2μm。

48.锂离子电池的制备:同实施例1。

49.对比例1

50.常规铝箔,厚度15μm,铝箔的两侧均设置有安全层,安全层中磷酸铁锂的dv90<2μm。

51.复合集流体的制备:同实施例1,所不同的是集流体为纯铝箔。

52.锂离子电池的制备:同实施例1。

53.对比例2

54.复合铝箔,厚度8μm。

55.锂离子电池的制备:同实施例1。

56.对比例3

57.复合铝箔,厚度14μm。

58.锂离子电池的制备:同实施例1。

59.测试方法

60.面密度:涂布取样器/电子天平,每卷40mm长度的端面间隔100mm均匀取直径35.6mm的圆片进行称重。

61.针刺:25

±

2℃,1c恒流放电至2.8v,搁置60min;1c恒流恒压充电至4.35v,截止电流为0.05c,搁置60min;用不同直径的耐高温钢针(针尖的圆锥角度为45

°

~60

°

,针的表面光洁、无锈蚀、氧化层及油污)以25

±

2mm/s的速度从垂直于蓄电池极板方向贯穿,贯穿位置靠近所刺面的几何中心,钢针停留在电池中;观察60min;完成以上步骤后,在试验环境温度下观察60min;测试过程中采集测试电芯温度、电压,钢针的直径分别为1.0mm、5.0mm和8.0mm。

62.判定标准:不起火,不爆炸。

63.挤压:25

±

2℃,1c恒流放电至2.8v,搁置60min;1c恒流恒压充电至4.35v,截止电流为0.05c,搁置60min;电芯在两个平面间承受挤压,挤压的压力由液压油缸提供,挤压将一直持续到液压油缸的压强读数达17.2mpa(压力为13kn),达到最大压力,马上卸压;测试后1h,测量电池的ocv和内阻。

64.※

圆柱型或方型电芯受挤压时其长轴应平行于挤压装置的平面(平放),方形电芯还需沿长轴方向旋转90度(竖立),每个电池只承受一次挤压。

65.判定标准:不起火,不爆炸。

66.测试结果见表1和表2:

67.表1

[0068][0069]

表2

[0070][0071]

由实施例1和实施例2可以看出,使用更小粒径的lifepo4进行涂敷,复合集流体的外观更好,可进一步提高电芯安全性能;由实施例2、实施例3和对比例1可以看出,在复合铝箔上设置安全层的安全性能比在常规铝箔上设置安全层要高,并且,重量比常规铝箔设置安全层要轻,可进一步提高电池的能量密度。

[0072]

由附图2和附图3可以看出,使用dv90<4μm的磷酸铁锂作为活性材料进行涂覆,复合集流体表面有漏箔区域(图中发亮区域);使用dv

90

<2μm的磷酸铁锂作为活性材料进行涂覆,复合集流体表面不漏箔,可在铝箔的表面形成均匀的安全层,从而进一步提高锂离子电池的安全性。

[0073]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0074]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0075]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内

部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0076]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0077]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0078]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。