1.本实用新型涉及一种磁液混合驱动散热装置、风机、燃气热水器。

背景技术:

2.现有燃气热水器内包括有风机,驱动风机内叶片旋转的动力元件为直流电机,由于燃气热水器工作时附近具有较高温度,在这种高温工况下,现有电机由于其绕组散热效果差,严重影响电机使用寿命。

3.另外,现有风机散热的方式是,壳体外分布若干散热板,由于其散热结构不可变动,因此,其不能依据环境温度适应性的调节自身的散热能力,不能很好的适应外界忽冷忽热的温度,尤其不能适应燃气热水器开关时导致其附近出现较大的温差。

技术实现要素:

4.本实用新型要解决的技术问题是为了克服现有技术中燃气热水器内电机散热效果差,不能依据环境温度适应性调节散热能力的缺陷。

5.本实用新型为解决上述技术问题,提供一种磁液混合驱动散热装置、风机、燃气热水器。

6.本实用新型解决上述技术问题所采用的技术方案是:一种磁液混合驱动散热装置包括线圈架和若干混合驱动组件,所述线圈架设置在电机壳内,所述线圈架靠近所述电机壳内壁的侧边具有若干导热悬臂梁,所述线圈架周向分布若干膨胀腔,所述混合驱动组件设置在所述膨胀腔内且其一端与所述导热悬臂梁相抵;所述混合驱动组件包括稀土超磁致伸缩棒和液压驱动单元,所述稀土超磁致伸缩棒受线圈绕组产生的磁力作用发生变形,变形量作用到所述液压驱动单元,以驱动所述导热悬臂梁靠近或远离所述电机壳内壁。

7.在本方案中,电机的线圈绕组通电产生磁力,以驱动转子旋转,与此同时,线圈绕组上的磁力作用到稀土超磁致伸缩棒上,稀土超磁致伸缩棒伸缩并带动液压驱动单元以驱动导热悬臂梁靠近或远离电机壳内壁。

8.第一、稀土超磁致伸缩棒自身感受磁场时,其具有响应快、推力大的特点,在液压驱动单元的配合下,可以输出较大的行程和推动力矩,能够将导热悬臂梁轻松的推出,其调节散热强度的响应也相应加快;第二、稀土超磁致伸缩棒受线圈绕组产生的磁力影响而伸缩,其伸缩的长度与线圈绕组产生的磁场相关,因此,电机旋转越快,其内部温度越高,稀土超磁致伸缩棒越长,导热悬臂梁越靠近电机壳,其散热能力越强,本方案能根据电机中线圈绕组产生的磁力强度自适应调节电机自身的散热能力,能够在温度较高时,自动提高散热能力,适应性强,适合用于燃气热水器附近的温差变化大的工况。

9.较佳的,所述液压驱动单元包括驱动套筒,所述驱动套筒具有贯穿的驱动腔,在所述驱动腔中依次间隔设置驱动杆、密封中盖和驱动器端盖,所述驱动杆和所述密封中盖在所述驱动腔中能够滑动,所述驱动杆和所述密封中盖之间形成油液腔并注入油液,所述稀土超磁致伸缩棒设置在所述密封中盖和所述驱动器端盖之间。

10.在本方案中,稀土超磁致伸缩棒伸缩并带动密封中盖在驱动腔中滑动,密封中盖挤压油液,油液带动驱动杆滑动,驱动杆向外滑动以推动导热悬臂梁向外活用并接近电机壳的内壁;通过设置驱动套筒、驱动杆、密封中盖和油液,将稀土超磁致伸缩棒的伸缩通过油液传动转为驱动杆的滑动量,此转化可增加驱动杆的推力,或放大驱动杆的行程。

11.较佳的,所述驱动腔包括相互连通的第一腔和第二腔,所述第一腔的横截面积小于所述第二腔的横截面积,所述驱动杆在所述第一腔中滑动,所述密封中盖在所述第二腔中滑动。

12.在本方案中,由于第一腔的横截面积小于第二腔的横截面积,密封中盖在第二腔中滑动一定距离,驱动杆需要在第二腔中滑动更多的距离,从而起到了将稀土超磁致伸缩棒的行程放大的目的。

13.较佳的,所述磁液混合驱动散热装置包括设置在所述膨胀腔中的驱动骨架,所述驱动骨架具有至少一个贯穿的安装槽,所述混合驱动组件设置在所述安装槽内。

14.在本方案中,驱动骨架上安装有至少一个混合驱动组件,驱动骨架起到装载多个混合驱动组件的作用,至少一个混合驱动组件同时驱动散热端盖活动,以便能更轻松的将导热悬臂梁向外推动。

15.较佳的,所述磁液混合驱动散热装置包括设置在所述膨胀腔中的两个相对的散热端盖,至少一个所述混合驱动组件设置在两个所述散热端盖之间,且所述混合驱动组件两端与所述散热端盖相抵或相连,一个所述散热端盖与所述导热悬臂梁相抵,另一个所述散热端盖与所述膨胀腔的壁体相抵;或,所述膨胀腔中设置一个散热端盖,至少一个所述混合驱动组件、所述散热端盖和所述导热悬臂梁依次相抵,所述混合驱动组件的一端直接与所述膨胀腔的壁体相抵。

16.在本方案中,采用两个散热端盖的情况下,电机内部热量通过膨胀腔内壁传递到第一个散热端盖、混合驱动组件、第二个散热端盖、导热悬臂梁和电机壳,由于采用两个散热端盖,其散热效果更好;采用一个散热端盖,散热效果稍差,但是,由于其空出更多空间,可供混合驱动组件的驱动杆伸缩活动,因此,增加了混合驱动组件的伸缩范围。

17.较佳的,所述散热端盖的材料为铜。

18.在本方案中,散热端盖材质取铜,可大大增加散热端盖的导热性能。

19.较佳的,所述线圈架包括若干相互堆叠的环状支架片体,所述环状支架片体内环圆周分布若干肋板,所述肋板沿所述环状支架片体的径向向内延伸,所述肋板上设有所述膨胀腔,所述线圈绕组缠绕在所述肋板外并将所述膨胀腔和所述混合驱动组件部分或全部包围。

20.在本方案中,堆叠的环状支架片体组合形成线圈架,作为电机的定子,膨胀腔设置在肋板上,一方面可减小定子和电机的整体质量,实现轻量化设计,另一方面,线圈绕组恰好能包围混合驱动组件,使稀土超磁致伸缩棒以最靠近线圈绕组的位置接受磁力作用,能最大程度地进行伸缩活动。

21.较佳的,所述磁液混合驱动散热装置包括相对设置的上盖体和下盖体,所述上盖体和所述下盖体相对的一面均具有若干周向分布的限位槽,若干所述限位槽与若干所述肋板一一对应,所述上盖体的所述限位槽和所述下盖体的所述限位槽相互靠近,以形成卡住所述肋板的限位腔。

22.在本方案中,上盖体和下盖体配合将肋板和若干环状支架片体堆叠固定在一起,上盖体和下盖体起到限位和固定环状支架片体的作用。

23.较佳的,所述限位腔沿所述线圈架的径向贯穿,所述肋板由所述限位腔向所述线圈架的中心延伸,并形成转子导热板,所述环状支架片体的外环边缘由所述线圈架侧边向外延伸以接近所述电机壳的内壁。

24.在本方案中,肋板朝向线圈架的中心延伸以靠近电机的转子,电机内部的热量可最大程度地传导到转子导热板上,又因环状支架片体向外延伸靠近电机壳内壁,从而使得热量能更容易的传递到电机壳上。

25.一种风机,其包括上述的磁液混合驱动散热装置。

26.风机包括电机和叶片组件,电机的轴端安装叶片组件,风机包括有风机壳、定子和转子,定子包括线圈架、线圈绕组和附加部件。

27.一种燃气热水器,其包括上述的风机。

28.风机为燃气热水器提供足够的风量,或为燃气热水器排气。由于燃气热水器附近的温度变化较大,使用上述风机能适应于温差变化大的工况,相较于现有燃气热水器,使用上述风机能大大延长燃气热水器的使用寿命。

29.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

30.本实用新型的积极进步效果在于:第一、稀土超磁致伸缩棒自身感受磁场时,其具有响应快、推力大的特点,在液压驱动单元的配合下,可以输出较大的行程和推动力矩,能够将导热悬臂梁轻松的推出,其调节散热强度的响应也相应加快;第二、稀土超磁致伸缩棒受线圈绕组产生的磁力影响而伸缩,其伸缩的长度与线圈绕组产生的磁场相关,因此,电机旋转越快,其内部温度越高,稀土超磁致伸缩棒越长,导热悬臂梁越靠近电机壳,其散热能力越强,本实用新型能根据电机中线圈绕组产生的磁力强度自适应调节电机自身的散热能力,能够在温度较高时,自动提高散热能力,适应性强,适合用于燃气热水器附近的温差变化大的工况。

附图说明

31.图1为本实用新型实施例的环状支架片体的结构示意图。

32.图2为图1中a处的混合驱动组件的剖视图。

33.图3为磁液混合驱动散热装置应用到风机的纵向剖视图。

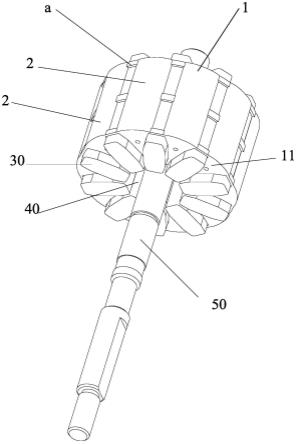

34.图4为线圈架外的结构示意图。

35.图5为线圈架的局部剖视图。

36.图6为图1中a处的导热悬臂梁实施例一的结构放大示意图。

37.图7为图1中a处的导热悬臂梁实施例二的结构放大示意图。

38.附图标记说明:

39.线圈架10

40.混合驱动组件11

41.散热端盖12

42.电机壳13

43.导热悬臂梁14

44.膨胀腔15

45.线圈绕组16

46.驱动骨架17

47.安装槽18

48.环状支架片体19

49.肋板20

50.上盖体21

51.下盖体22

52.限位腔24

53.转子导热板25

54.转子26

55.叶片组件27

56.pcb控制板28

57.电机轴29

58.驱动套筒31

59.第一腔32

60.第二腔33

61.驱动杆34

62.密封中盖35

63.驱动器端盖36

64.稀土超磁致伸缩棒37

具体实施方式

65.下面通过实施例的方式并结合附图来更清楚完整地说明本实用新型,但并不因此将本实用新型限制在的实施例范围之中。

66.图1-图7所展示为本实用新型一种磁液混合驱动散热装置实施例,如图3所示,包括线圈架10和若干混合驱动组件11,线圈架10设置在电机壳13内,线圈架10靠近电机壳13内壁的侧边具有若干导热悬臂梁14,线圈架10周向分布若干膨胀腔15,混合驱动组件11设置在膨胀腔15内且其一端与导热悬臂梁14相抵;混合驱动组件11包括稀土超磁致伸缩棒37和液压驱动单元,稀土超磁致伸缩棒37受线圈绕组16产生的磁力作用发生变形,变形量作用到液压驱动单元,以驱动导热悬臂梁14靠近或远离电机壳13内壁。

67.在本实例中,电机的线圈绕组16通电产生磁力,以驱动转子26旋转,与此同时,线圈绕组16上的磁力作用到稀土超磁致伸缩棒37上,稀土超磁致伸缩棒37伸缩并带动液压驱动单元以驱动导热悬臂梁14靠近或远离电机壳13内壁。

68.第一、稀土超磁致伸缩棒37自身感受磁场时,其具有响应快、推力大的特点,在液压驱动单元的配合下,可以输出较大的行程和推动力矩,能够将导热悬臂梁14轻松的推出,其调节散热强度的响应也相应加快;第二、稀土超磁致伸缩棒37受线圈绕组16产生的磁力影响而伸缩,其伸缩的长度与线圈绕组16产生的磁场相关,因此,电机旋转越快,其内部温

度越高,稀土超磁致伸缩棒37越长,导热悬臂梁14越靠近电机壳13,其散热能力越强,本方案能根据电机中线圈绕组16产生的磁力强度自适应调节电机自身的散热能力,能够在温度较高时,自动提高散热能力,适应性强,适合用于燃气热水器附近的温差变化大的工况。

69.如图1所示,在本实施例中,导热悬臂梁14本身具有弹性,导热悬臂梁14受外力推拉可相对线圈架10的侧边弹性摆动;导热悬臂梁14默认状态下,即不受外力推动下,导热悬臂梁14不凸出于线圈架10的侧边,以避免线圈架10装入电机壳13内时,导热悬臂梁14将线圈架10卡住;优选的,线圈架10的形状为圆柱形,导热悬臂梁14为与圆柱半径一致的弧形梁。

70.如图1所示,导热悬臂梁14均匀圆周分布在线圈架10侧边,有利于线圈架10侧边散热均匀,避免出现局部高温点状况,在其他实施例中,一个混合驱动组件11推动至少一个导热悬臂梁14,可减少个混合驱动组件11的使用数量,从而降低制造成本。

71.导热悬臂梁14的实施例一,如图6所示,膨胀腔15具有对应导热悬臂梁14的开口,且导热悬臂梁14恰好遮盖上述开口。

72.导热悬臂梁14的实施例二,如图7所示,导热悬臂梁14的长度增加,导热悬臂梁14的一部分遮盖膨胀腔15的开口,另一端连接在线圈架10上,悬臂梁的增长有利于减小其自身弹性摆动的阻尼,有利于增加其向外活动的距离,有利于使其自身有更多与电机壳13体接触的面积。

73.在其他实施例中,导热悬臂梁14混合驱动组件11向外推动靠近并抵住电机壳13内壁,混合驱动组件11进一步推动导热悬臂梁14活动,导热悬臂梁14能变形以使更多部位与电机壳13内壁相抵,从而增加散热面积,提高散热效率。

74.在其他实施例中,导热悬臂梁14在线圈架10的侧边转动连接,且导热悬臂梁14与线圈架10之间设有弹性件,具体为弹簧或扭簧,用于将导热悬臂梁14拉回到初始位置,该初始位置为导热悬臂梁14贴紧线圈架10的位置。

75.如图2所示,优选的,液压驱动单元包括驱动套筒31,驱动套筒31具有贯穿的驱动腔,在驱动腔中依次间隔设置驱动杆34、密封中盖35和驱动器端盖36,驱动杆34和密封中盖35在驱动腔中能够滑动,驱动杆34和密封中盖35之间形成油液腔并注入油液,稀土超磁致伸缩棒37设置在密封中盖35和驱动器端盖36之间。

76.在本实例中,稀土超磁致伸缩棒37伸缩并带动密封中盖35在驱动腔中滑动,密封中盖35挤压油液,油液带动驱动杆34滑动,驱动杆34向外滑动以推动导热悬臂梁14向外活用并接近电机壳13的内壁;通过设置驱动套筒31、驱动杆34、密封中盖35和油液,将稀土超磁致伸缩棒37的伸缩通过油液传动转为驱动杆34的滑动量,此转化可增加驱动杆34的推力,或放大驱动杆34的行程。

77.如图2所示,优选的,驱动腔包括相互连通的第一腔32和第二腔33,第一腔32的横截面积小于第二腔33的横截面积,驱动杆34在第一腔32中滑动,密封中盖35在第二腔33中滑动,具体实施时,驱动套筒31为圆柱形筒件,第一腔32和第二腔33为同轴的圆柱腔,以方便加工。

78.如图2所示,在本实例中,由于第一腔32的横截面积小于第二腔33的横截面积,密封中盖35在第二腔33中滑动一定距离,驱动杆34需要在第二腔33中滑动更多的距离,从而起到了将稀土超磁致伸缩棒37的行程放大的目的。

79.在其他实施例中,第一腔32的横截面积大于第二腔33的横截面积,密封中盖35在第二腔33中滑动一定距离,驱动杆34需要在第二腔33中滑动更少的距离,从而起到了将稀土超磁致伸缩棒37的行程缩小,并增大其推力的目的。

80.优选的,磁液混合驱动散热装置包括设置在膨胀腔15中的驱动骨架17,驱动骨架17具有至少一个贯穿的安装槽18,混合驱动组件11设置在安装槽18内,如图2所示,具体实施时,驱动骨架17上具有均匀间隔设置的安装槽18,三个安装槽18沿着纵向,即平行于线圈架10回转轴线的方向线性阵列。

81.在本实例中,驱动骨架17上安装有至少一个混合驱动组件11,驱动骨架17起到装载多个混合驱动组件11的作用,至少一个混合驱动组件11同时驱动散热端盖12活动,以便能更轻松的将导热悬臂梁14向外推动。

82.如图2所示,优选的,磁液混合驱动散热装置包括设置在膨胀腔15中的两个相对的散热端盖12,至少一个混合驱动组件11设置在两个散热端盖12之间,且混合驱动组件11两端与散热端盖12相抵或相连,一个散热端盖12与导热悬臂梁14相抵,另一个散热端盖12与膨胀腔15的壁体相抵;具体实施时,其中一个散热端盖12与驱动骨架17的一端连接,并堵住驱动骨架17上的安装槽18,另外一个散热端盖12与驱动骨架17不连接,且与混合驱动组件11的一端连接,具体的,驱动杆34与该散热端盖12连接,该可相对驱动骨架17活动的散热端盖12与导热悬臂梁14相抵。在其他实施例中,将混合驱动组件11在膨胀腔15内调转,使得不可活动的散热端盖12与导热悬臂梁14相抵,可活动的散热端盖12与膨胀腔15内壁相抵,同样能实现驱动导热悬臂梁14活动的目的。

83.在本实例中,采用两个散热端盖12的情况下,电机内部热量通过膨胀腔15内壁传递到第一个散热端盖12、混合驱动组件11、第二个散热端盖12、导热悬臂梁14和电机壳13,由于采用两个散热端盖12,其散热效果更好。

84.优选的,膨胀腔15中设置一个散热端盖12,至少一个混合驱动组件11、散热端盖12和导热悬臂梁14依次相抵,混合驱动组件11的一端直接与膨胀腔15的壁体相抵。

85.采用一个散热端盖12,散热效果稍差,但是,由于其空出更多空间,可供混合驱动组件11的驱动杆34伸缩活动,因此,增加了混合驱动组件11的伸缩范围。

86.优选的,散热端盖12的材料为铜。

87.在本实例中,散热端盖12材质取铜,可大大增加散热端盖12的导热性能。

88.在其他实施例中,散热端盖12材质为铝、铁,同样具有良好的导热性能。

89.如图1和图5所示,优选的,线圈架10包括若干相互堆叠的环状支架片体19,环状支架片体19内环圆周分布若干肋板20,肋板20沿环状支架片体19的径向向内延伸,肋板20上设有膨胀腔15,线圈绕组16缠绕在肋板20外并将膨胀腔15和混合驱动组件11部分或全部包围。

90.在本实例中,堆叠的环状支架片体19组合形成线圈架10,作为电机的定子,膨胀腔15设置在肋板20上,一方面可减小定子和电机的整体质量,实现轻量化设计,另一方面,线圈绕组16恰好能包围混合驱动组件11,使稀土超磁致伸缩棒37以最靠近线圈绕组16的位置接受磁力作用,能最大程度地进行伸缩活动。

91.如图5所示,优选的,磁液混合驱动散热装置包括相对设置的上盖体21和下盖体22,上盖体21和下盖体22相对的一面均具有若干周向分布的限位槽,若干限位槽与若干肋

板20一一对应,上盖体21的限位槽和下盖体22的限位槽相互靠近,以形成卡住肋板20的限位腔24。

92.在本实例中,上盖体21和下盖体22配合将肋板20和若干环状支架片体19堆叠固定在一起,上盖体21和下盖体22起到限位和固定环状支架片体19的作用。

93.优选的,限位腔24沿线圈架10的径向贯穿,肋板20由限位腔24向线圈架10的中心延伸,并形成转子导热板25,环状支架片体19的外环边缘由线圈架10侧边向外延伸以接近电机壳13的内壁。

94.如图5所示,在本实例中,肋板20靠近线圈架10的中心延伸以靠近电机的转子26,电机内部的热量可最大程度地传导到转子导热板25上,又因环状支架片体19向外延伸靠近电机壳13内壁,从而使得热量能更容易的传递到电机壳13上。

95.一种风机,如图3所示,其包括上述的磁液混合驱动散热装置。

96.风机包括电机和叶片组件27,电机的轴端安装叶片组件27,风机包括有风机壳、定子和转子26,定子包括线圈架10、线圈绕组16和附加部件。

97.电机不工作时,线圈架10上的导热悬臂梁14与电机壳13内壁之间形成间隙,便于将线圈架10安装在电机壳13内,方便后续的维护;电机工作时,导热悬臂梁14与电机壳13内壁之间的间隙减小,提升散热效果,且风机工作电流越大,间隙越小,散热效果越好。

98.一种燃气热水器,其包括上述的风机。

99.风机为燃气热水器提供足够的风量,或为燃气热水器排气。

100.由于燃气热水器附近的温度变化较大,使用上述风机能适应于温差变化大的工况,相较于现有燃气热水器,使用上述风机能大大延长燃气热水器的使用寿命。

101.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。