1.本发明涉及一种旋转机械多级转子系统多转速虚拟装配平衡优化方法,属于航空发动机技术领域。

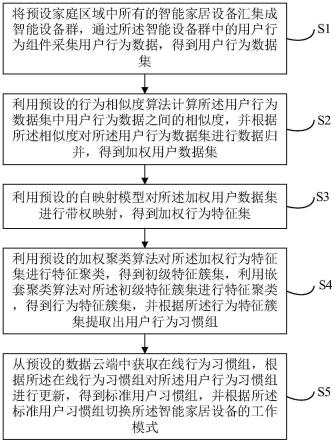

背景技术:

2.设计、制造、装配等工作过程均可能导致旋转机械转子系统的平衡问题。转子系统一旦出现平衡不良,就会成为旋转机械振动的主要激振源。例如在航空发动机多级轮盘结构的转子系统(以下简称“发动机转子系统或转子系统”),发动机转子系统的不平衡量由每一级轮盘累加而来,工作过程中所有轮盘上的不平衡量均会产生不平衡力与力偶。同时发动机转子系统需要在慢车、巡航、最大以及增推等多个转速状态下稳定工作。但是发动机转子系统的平衡状态随着转速状态(振型)的改变而改变,最终影响发动机转子系统的转到平衡品质。

3.目前发动机转子系统大多在单转速下进行零部件或单元体的平衡,平衡平面往往只会呈现一个或两个,此类平衡方法未考虑到多级转子系统多转速下的平衡需求,存在平衡效果稳定性欠佳的问题。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种旋转机械多级转子系统多转速虚拟装配平衡优化方法。

5.本发明通过以下技术方案得以实现。

6.本发明提供的一种旋转机械多级转子系统多转速虚拟装配平衡优化方法,基于启发式优化算法的旋转机械转子系统多级多转速虚拟装配平衡优化方法。

7.包括步骤如下:

8.s1:建立旋转机械转子系统的运动微分方程,完成转子系统的定型设计并得到多转速状态下转子系统的传递矩阵;

9.s2:利用有限元软件或动力学软件建立得到一个能够准确反映转子系统动力学特性的力学模型;

10.s3:得到旋转机械多级转子系统多转速状态下的传递矩阵;

11.s4:优化转子系统各级轮盘上不平衡量的周向安装角度进行调整;

12.s5:优化旋转机械转子系统多转速状态下不平衡振动最大值最小化;

13.s6:旋转机械多级转子系统多转速虚拟装配平衡优化方案在转子系统动力学模型中进行虚拟装配,从而对转子系统多转速状态下的不平衡振动响应进行精确预估。

14.本发明的有益效果在于:装配过程中前置转子系统多级轮盘与多转速状态下的平衡需求,通过仿真实现虚拟装配并依据计算给出平衡优化方案,最终实现多级转子系统初始不平衡量分布优化和多转速状态下不平衡振动最大值最小化,并对转子系统多转速状态下的不平衡振动响应精确预估,解决了在单转速下进行零部件或单元体的平衡效果稳定性

欠佳的问题。

具体实施方式

15.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

16.本技术的一种旋转机械多级转子系统多转速虚拟装配平衡优化方法,具体是基于启发式优化算法的旋转机械转子系统多级多转速虚拟装配平衡优化方法,包括步骤如下:

17.s1:建立旋转机械转子系统的运动微分方程。

[0018][0019]

式(1)中[m]、[g]、[c]、[k]分别为转子系统的质量矩阵、陀螺矩阵、阻尼矩阵及刚度矩阵,{x}为转子系统的广义位移,{f}为转子系统的不平衡力。

[0020]

令不平衡力为

[0021]

{f}=uω2exp(jωt)

ꢀꢀꢀ

(2)式(2)中u为不平衡量,ω为转子转速。当转子系统的某级轮盘受到不平衡力{f}的作用时会导致系统的受迫振动。令转子系统受迫振动的稳态响应为

[0022]

{x}=rexp(iωt)

ꢀꢀꢀ

(3)式(3)中r为转子系统不平衡响应,将式(2)与式(3)代入旋转机械转子系统的运动微分方程可得

[0023]

([k]-ω2[m] i([g] [c])ω)

·

r=uω2ꢀꢀꢀ

(4)

[0024]

令

[0025]

t=ω2([k]-ω2[m] i([g] [c])ω)-1

ꢀꢀꢀ

(5)

[0026]

t称为旋转机械转子系统的传递矩阵。则

[0027]

r=ut

ꢀꢀꢀ

(6)通过式(5)可以看出,t与转子系统的转速ω、刚度矩阵[k]、质量矩阵[m]、陀螺矩阵[g]以及阻尼矩阵[c]有关,当完成转子系统的定型设计时,其[k]、[m]、[g]、[c]随之确定,此时t为转子转速ω的函数,因此可以得到转子系统不同转速ωi对应的传递矩阵ti。将ti按照转速进行组合得到多转速状态下转子系统的传递矩阵t。

[0028]

s2:按旋转机械转子系统设计图纸给定的名义尺寸及材料参数,根据旋转机械转子系统实际工况进行模化,利用有限元软件或动力学软件建立转子系统动力学模型,考虑到模化误差及结构非线性因素影响,具体操作时可结合实际转子系统结构参数及振动响应的测量数据对转子系统动力学模型进行修正,最终得到一个能够准确反映转子系统动力学特性的力学模型。

[0029]

s3:通过转子系统动力学模型对转子系统的[k]、[m]、[g]、[c]进行读取,然后按照式(5)构建包含不同转速状态下的传递矩阵t,再依据转子系统每一级轮盘上的不平衡量分布位置及实际转子系统振动传感器布置位置对传递矩阵t进行提取,最终得到旋转机械多级转子系统多转速状态下的传递矩阵tr,因此式(6)可以写为

[0030]

r=utrꢀꢀꢀ

(7)式(7)中r为旋转机械多级转子系统多转速状态下的不平衡振动响应,u由旋转机械转子系统每一级轮盘上的不平衡量ui组成。

[0031]

s4:对于具有多级轮盘结构的旋转机械转子系统,其不平衡量由每一级轮盘上的不平衡量叠加而来,实际制造时已经对单级轮盘的不平衡量进行了严格控制,因此第一个优化目标为在装配过程中对转子各级轮盘上不平衡量的周向安装角度进行调整,从而达到平衡优化的目标,即

[0032][0033]

结合转子系统各级轮盘不平衡敏感度xi对(8)进行优化调整,即

[0034][0035]

s5:在完成转子系统各级轮盘上不平衡量的周向安装角度优化之后,将优化结果代入式(7),即可得到当前转子系统各级轮盘安装方案在多个转速下的不平衡振动响应,由于不同转速下转子系统振型不平衡不同,因此第二个优化目标为旋转机械转子系统多转速状态下不平衡振动最大值最小化,即

[0036]

min(max(ri))=min(max(uitr))

ꢀꢀꢀ

(10)

[0037]

s6:旋转机械多级转子系统多转速虚拟装配平衡优化是一个多目标优化问题,本专利按照分层优化的思路对两个优化目标函数进行优化求解。由于装配过程中对转子各级轮盘上不平衡量的周向安装角度进行调整涉及到空间优化,因此存在多种解,首先通过启发式算法对第一个目标函数进行多次优化求解,得到一个装配优化方案解集。然后将装配优化方案解集中的每一个方案分别代入第二个目标函数中进行计算,得到每个装配优化方案对应的旋转机械转子系统多转速状态下不平衡振动响应,再按照转子系统不平衡振动最大值最小化的思路对装配优化方案进行筛选,最终得到旋转机械多级转子系统多转速虚拟装配平衡优化方案。选定最终装配平衡优化方案后在转子系统动力学模型中进行虚拟装配,从而对转子系统多转速状态下的不平衡振动响应进行精确预估。

[0038]

在装配过程中前置转子系统多级轮盘与多转速状态下的平衡需求,通过仿真实现虚拟装配并依据计算给出平衡优化方案,最终实现多级转子系统初始不平衡量分布优化和多转速状态下不平衡振动最大值最小化,并对转子系统多转速状态下的不平衡振动响应精确预估。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。