1.本发明涉及一种对钢构件(/钢组成部件)(steel component)热处理的方法,以及经此方法处理的钢构件。适宜的钢构件示例包括用于轴承或者类似装置的部件,例如,滚动体(/滚动元件)(rolling element)、滚子或者滚珠(/球)(ball)、以及/或者内圈或者外圈。

背景技术:

2.碳氮共渗(carbonitriding)是一种用于提高金属部件表面硬度从而降低部件在使用过程中磨损的冶金表面改性技术。在碳氮共渗的过程中,碳原子和氮原子以填隙(interstitially)方式扩散到金属中,形成滑动障碍,从而增加近表面的硬度。在典型情况下,碳氮共渗形成0.1~0.3mm的厚度层,但1~2mm的厚度也是可以实现的。碳氮共渗通常在大约850至大约860℃的温度范围内进行。

3.碳氮共渗通常用于改善由低碳或中碳钢组成的钢构件的耐磨性,但很少用于高碳钢。尽管由高碳钢组成的钢构件强度更高,但它们被发现在某些应用中更容易开裂。例如,部件可能被用于润滑油容易被污染的典型的肮脏的环境中,比如,齿轮箱中。众所周知,在这种条件下,部件的服务寿命可能会显著减少。例如,润滑剂中的颗粒会随即进入齿轮箱的各移动部件之间,在部件的接触表面上形成凹痕(indentations)。应力集中在这些凹痕的边缘周围,这些接触应力集中可能会最终导致疲劳开裂。使用由此受损的部件还可能导致部件生成的噪音的加剧。

4.铁素体氮碳共渗(ferritic nitrocarburizing)是一种向黑色金属(ferrous metal)表面提供氮和碳的表面硬化处理。这种处理通常在大约525℃至大约625℃的温度范围内进行,产生由陶瓷铁氮碳化物层(ceramic iron-nitrocarbide layer)(一种复合层)构成的薄硬化层和基体中溶解有氮和碳的下层扩散区(underlying diffusion zone)。铁素体氮碳共渗最常用于低碳、低合金钢。在高于大约570至大约580℃的平衡温度(equilibrium temperature)时,该处理变成奥氏体氮碳共渗(austenitic nitrocarburizing)。然而,达到平衡温度可能耗时漫长,故短时加热至该温度仍可能导致铁素体氮碳共渗。

5.专利文件1(缩写“pd1”)ep 2 888 379b1描述了一种钢构件的热处理方法,除了其他内容以外,还包含以下顺序步骤:对钢构件进行碳氮共渗;接下来对钢构件进行铁素体氮碳共渗;随后将钢构件在盐浴或油浴中进行淬火;然后在大约150至大约260℃的温度范围内对钢构件进行回火,使钢构件变韧。然而,在按这种顺序执行这些步骤时,如pd1所要求的那样,此方法被发现会导致最终产品,即经过热处理的钢构件(以下亦简称“热处理钢构件”),发生翘曲变形的问题。因此,为解决热处理钢构件的这种变形,可能需要额外的机加工(machining),以便恢复所述构件的期望尺寸。这种额外的机加工还可能包含进一步的机械抛光,后者可能会降低热处理钢构件的耐腐蚀性能。在尤其用于使热处理钢构件开裂风险最小化的最终回火步骤之后,例如,任何造成(尺寸)变化超过单个微米数量级的进一步机械表面处理都可能会对热处理钢构件的耐腐蚀性能造成负面影响。这是因为一部分硬化

层,例如,被去除的缘故。

6.其他被提出用于解决对钢构件腐蚀问题的方案包括,例如,使用以下技术组合:润滑剂和密封件、涂层、或者其他钢材和热处理方法。

7.因此,有必要提供一种改进的钢构件热处理方法,使最终热处理后钢构件的变形得以被最小化,同时使钢构件的最终耐腐蚀性能被最大程度地保持。换而言之,有必要提供一种钢构件热处理方法,在不使钢构件变形的同时,赋予热处理钢构件以高耐腐蚀性,以便,例如,不再为恢复钢构件的理想尺寸而对其做进一步机加工和/或机械处理。

8.本发明寻求解决与现有技术有关的至少一些问题,抑或至少部分提供商业上可以接受的解决这些问题的替代方案。

技术实现要素:

9.综上所述,于是本发明的目的在于提供一种改进的钢材热处理方法,例如,一种导致热处理后钢构件具有低度变形的方法,抑或至少提供一种钢材热处理的替代方法。

10.为实现该目的,本发明提供一种根据随附权利要求书对钢构件进行热处理的方法和一种热处理钢构件。

11.具体而言,本发明提供一种对钢构件进行热处理的方法,包含以下顺序步骤:

12.a)对钢构件进行碳氮共渗(carbonitriding);

13.b)对钢构件进行淬火;

14.c)选择性地对钢构件进行回火;以及

15.d)对钢构件进行铁素体氮碳共渗(ferritically nitrocarburizing)。

16.除非另有明确声明,否则此中限定的每一个方面或者实施例都可以与任何其他方面或者实施例相结合。尤其是,任何被表明为优选或者有益的特征均可以与其他任何被表明为优选或者有益的特征相结合。

17.此中用语“顺序步骤”意指其后列举的步骤是按照它们的罗列顺序被执行的。换而言之,本发明中步骤(a)至(d)是按照(a)、(b)、(c)然后(d)的顺序被执行的。此中用语“顺序步骤”包括额外步骤位于任何罗列步骤之前、之后或之间的选项。然而,此中用语“顺序步骤”还包括各步骤直接跟随前序步骤(即中间没有介入步骤)的选项。例如,在优选情况下,步骤(b)直接跟随步骤(a),即在优选情况下,步骤(a)与步骤(b)之间没有介入步骤;步骤(c)优选直接跟随步骤(b),即在优选情况下,步骤(b)与步骤(c)之间没有介入步骤。例如,在一种优选实施方式下,所述方法在任何所列步骤(a)~(d)之间均不包含额外步骤。本发明所述方法包括顺序步骤(a)、(b)、(c)和(d)。然而,在一些优选实施方式下,本发明所述方法由步骤(a)(b)(c)和(d)构成,并且选择性地跟随以冷却步骤,如后文描述。其他可能的介入步骤将在后文描述。

18.钢构件的热处理方法包括(a)对钢构件进行碳氮渗透,优选作为该方法的第一步。此中用语“碳氮共渗”(缩写cn)取其在本领域中的通常含义,如本发明在背景技术中描述的那样。在优选情况下,在步骤(a)中对钢构件进行碳氮共渗包括对钢构件进行5~30小时的碳氮共渗,例如,10~25小时,优选15~23小时,进一步优选17~21小时。

19.任何已知的碳氮共渗工艺均可以被用于本发明。然而,在优选情况下,碳氮共渗是在趋近于通常温度范围的上限温度附近进行的。例如,在步骤(a)中对钢构件进行碳氮共渗

优选是在大约850至大约1040℃的温度范围内进行的,进一步优选是在大约890至大约980℃的温度范围内进行的,更进一步优选是在大约930至大约970℃的温度范围内进行的,以至于在大约970℃的温度条件下进行。例如,在步骤(a)中对钢构件进行碳氮共渗可以在低压炉中进行。

20.可以在可控运载气体存在的情况下通过向炉内引入甲烷、丙烷和/或天然气(提供碳)以及氨气(提供氮)来提供工艺环境。引入这些气体的适宜方法对本领域的技术人员而言是已知的。通过保持工作气体的适当比例,所述构件被赋予一层由富碳富氮钢(carbon-and nitrogen-rich steel)形成的薄碳氮化层(a thin carbonitrided layer)。根据本发明的一种具体实施例,所述方法包括在碳氮共渗步骤(a)的初始阶段提供较高浓度的氨,用以增强碳氮共渗的过程。例如,最初可以使用9.5%的氨;该氨浓度可被降至6.5%,然后降至0%。9.5%的氨可被用于碳氮共渗步骤(a)大约70%的时间。作为另外一种选择,所述方法也可以包括以恒定的氨流(ammonia flow)/百分浓度(percentage concentration)来进行步骤(a)中的cn过程,例如,以3%~15%的氨,例如,以大约9.5%或者大约6.5%的氨。在优选情况下,较高的氨流/百分浓度被用于较高的温度,较低的氨流/百分浓度被用于较低的温度,例如,大约15%的氨用于970℃的温度,抑或大约3%的氨用于大约860℃以下的温度。除非另有声明,这种百分浓度为体积百分比含量(vol.%)。钢构件的负荷承载能力通过碳氮共渗的步骤(a)得以被加强。例如,负荷承载能力取决于碳氮共渗所达到的硬化层深度(case depth)。

21.钢构件的热处理方法包括(b)对钢构件进行淬火,在步骤(a)之后,优选直接在步骤(a)之后,即优选在没有介入步骤的情况下。此中用语“淬火”取其在本领域中的通常含义,例如,在介质中迅速冷却,用以获得某种材料特性,防止相变(phase transformation)之类的非理想低温过程的发生。在优选情况下,对钢构件进行淬火包括将钢构件的微观结构(以下简称“组织”)转变为马氏体或贝氏体(上贝氏体或者下贝氏体)组织。本领域的技术人员知晓转换为马氏体或者贝氏体(上贝氏体或者下贝氏体)组织的适宜温度范围。例如,钢构件组织在大约220至大约260℃的温度范围内,例如,在大约240℃时,转化为贝氏体。在优选情况下,淬火是在盐浴或者油浴中进行的。适宜的淬火方法对本领域的技术人员而言是已知的。在碳氮共渗步骤(a)之后进行淬火是必要的,以便获得具有马氏体和/或贝氏体组织的钢构件,从而使钢构件具有理想的硬度。本领域的技术人员可以选择淬火步骤(b)中使用的温度,用以在获得最佳特性的同时,兼具可接受程度的尺寸变化。例如,可以使用盐浴/油浴淬火,用以使精密部件的变形最小化。这种油浴/盐浴可以在以下温度范围内实施:例如,在大约180至大约320℃进行盐浴淬火,在大约90至大约160℃进行温油淬火,在大约180至大约230℃进行热油淬火。盐浴淬火或温油淬火通常较为可取。

22.钢构件的热处理方法包括(c)选择性地对钢构件进行回火,在步骤(b)之后,优选直接在步骤(b)之后,即优选在没有介入步骤的情况下。此中用语“回火”取其在本领域中的通常含义,例如,对钢构件进行再加热和冷却处理以提高其硬度之类特性的方法。如果期望得到马氏体组织,那么步骤(c)通常是需要的,尽管在期望得到马氏体组织的情况下,这种方法也可以不包括步骤(c)。然而,如果期望得到贝氏体(上贝氏体或者下贝氏体)组织,那么步骤(c)通常是不需要的,尽管在期望得到贝氏体(上贝氏体或者下贝氏体)组织的情况下,这种方法也仍然可以包括步骤(c)。然而,在本发明中,所述方法最好包括步骤(c)。步骤

(c)优选包括在大约150℃至大约620℃的温度范围内对钢构件进行回火,例如,从大约200℃至大约550℃,抑或从大约300℃至大约400℃。在一些实施例中,步骤(c)包括在大约150℃至大约300℃的温度范围内对钢构件进行回火。然而,如果期望以最佳方式使钢构件的变形和尺寸变化最小化,那么在本发明的方法中,回火步骤(c)的温度最好处于所述温度范围的上限。例如,在这种情况下,步骤(c)优选包括在大约300℃至大约620℃的温度范围内对钢构件进行回火,例如,在大约400℃至大约520℃,甚至在大约500℃至大约620℃的温度范围内对钢构件进行回火。然而,为使成本和后勤最小化,例如,回火步骤(c)的温度可以位于所述温度范围的下限,例如,从大约150℃至大约250℃。这种较低的温度,例如,是用于马氏体组织钢的典型回火温度。回火步骤(c)的温度可以根据钢构件的期望特性和微观结构(组织)进行定制。在回火步骤(c)以后,钢构件于是可以被冷却至室温。在优选情况下,钢构件在回火步骤(c)之后被冷却至室温。这样,除了其他操作以外,钢构件可以在步骤(c)之后和步骤(d)之前被硬加工(hard machining)。这种硬加工可以包括研磨、抛光和/或硬车削(hard turning)或类似加工中的一种或者多种,后文将进一步描述。在优选情况下,回火步骤(c)被执行的持续时间为1~5小时,优选大约2小时。

23.淬火和选择性回火步骤是碳氮共渗步骤之后所必需的,优选直接位于碳氮共渗步骤之后,用以获得由此形成的热处理钢构件所需的高硬度和高负荷承载特性(例如,用以获得理想的马氏体和/或贝氏体组织)。回火步骤还有助于使钢构件中的裂隙最小化,从而有助于,例如,提高耐磨性和部件寿命。此外,废钢损耗也可以被降至最低。回火步骤还有助于钢构件获得尺寸稳定性。在典型情况下,步骤(c)在步骤(b)的4小时内被执行,尤其是为了形成马氏体。令人惊讶的是,回火步骤中较高的温度还被发现在执行后续fn步骤之后能够导致较小的变形和/或尺寸变化。

24.对钢构件进行热处理的方法包括(d)对钢构件进行铁素体氮碳共渗,在步骤(c)之后,优选直接在步骤(c)之后,即优选在没有介入步骤的情况下。然而,如果需要,在步骤(c)与(d)之间也可以执行其他方法步骤。此中用语“铁素体氮碳共渗”(缩写fn)取其在本领域的通常含义,如本发明在背景技术中所描述的那样。fn步骤(d)可以通过使用气体、盐浴、离子或等离子体、或者流化床铁素体氮碳共渗来予以实施。在优选情况下,步骤(d)包括在大约580℃或者以下温度对钢构件进行铁素体氮碳共渗,例如,在大约500℃至大约580℃的温度区间。高于上述温度,则该工艺步骤会导致奥氏体氮碳共渗(austenitic nitrocarburizing),这并非是此中所述方法之目的。fn步骤(d)中的气体氛围(atmosphere)(简称“气氛”)最好是由50~70vol.%nh3、1~10vol.%co2和平衡量的一种或多种惰性气体组成的气氛。例如,fn步骤(d)优选在大约60vol.%nh3、大约35vol.%n2和大约5vol.%co2的气氛中进行。在优选情况下,fn步骤(d)被执行的持续时间为3~8小时。然而,fn步骤(d)所需的持续时间也可以取决于温度。例如,较低的温度可能需要较长的持续时间,反之亦然。

25.fn步骤(d)可赋予钢构件以坚韧的回火芯部(tempered core)以及坚硬的类陶瓷表面(ceramic-like surface)和扩散区。fn可有助于获得所谓的“不锈钢特性”。fn步骤优选的低处理温度导致钢构件几乎没有形状改变,这意味着研磨或者机加工之类的后(续)处理工艺(post-processing)可能不再必要。该步骤因此有助于使钢构件在耐磨和耐腐蚀性方面的提高具有性价优势。

26.如上所述,fn步骤(d)可以按照本领域的标准模式,优选在590℃或者以下温度被执行。然而,fn步骤(d)还可以选择性地进一步包括后氧化处理(post-oxidation process)。这种氧化处理会导致热处理钢构件的最外层具有较少的气孔,从而提供一种可以进一步降低热处理钢构件表面最初几微米范围内磨损和微剥落(micro-flaking)风险的复合层。换而言之,尽管这种额外处理并非本发明所必需,但该处理可有助于进一步提高热处理钢构件的耐腐蚀和/或耐磨性。总体而言,适宜的后氧化技术对本领域的技术人员而言是已知的。例如,包含后氧化的适宜fn步骤(d)可以是鲍迪克公司(bodycote)的corr-i-dur(注册商标)工艺。典型的后氧化条件包括450~550℃的温度和氧化介质(例如,蒸发水(evaporated water)或者n2o气体)的存在。在优选情况下,所获氧化层,例如,以电子显微镜测量具有0.5~2.0微米的厚度。

27.钢构件的热处理方法优选还进一步包括在步骤(d)之后对钢构件进行冷却的步骤。换而言之,所述进一步冷却步骤包括将fn步骤(d)的温度冷却至较低的温度,例如,室温(约20℃)。这种冷却步骤可以包括,例如,要么对钢构件进行炉内冷却(e1),要么对钢构件进一步淬火,并于之后对钢构件进行回火(e2)。进一步淬火和回火的步骤(e2)可以在以上描述的淬火和回火条件下进行,但在优选条件下这种额外回火最好是在大约150℃至大约450℃的温度范围内进行,例如,在大约250℃至大约400℃的温度范围内进行,用以释放应力并且使钢构件中的残余奥氏体最少化。

28.然而,在优选情况下,冷却步骤包括(直接)在步骤(d)之后对钢构件进行炉内冷却(e1)。此中用语“炉内冷却”意指通过将钢构件放置在用于实施fn步骤的炉内使其缓慢冷却,直至炉子和/或钢构件冷却至一个较低的温度,例如,室温(大约20℃)。换而言之,与快速淬火冷却相比,“炉内冷却”是一种被动、缓慢的冷却过程。例如,炉内冷却可以通过关闭炉内热源,让炉子与钢构件优选在氮气之类的惰性环境中冷却至室温。然后,炉门可在炉温达到,例如,大约130℃时即被打开,以便降低氧化物在空气中形成在钢构件表面上的可能性。在典型情况下,这种冷却是以fn步骤温度降至室温之类较低温度的缓慢冷却时间为特征的。例如,从大约580℃冷却至大约130℃被认为需要2~4小时。有益的是,这种缓慢的炉内冷却,优选作为本方法最后一道热处理步骤,有助于降低热处理钢构件变形的风险,从而降低热处理钢构件可能需要机加工和/或研磨之类进一步机械处理(mechanical processing)的风险。这种后热处理(post-heat-treatment)机械加工步骤会通过,例如,去除钢构件表面复合层的一部分,降低热处理方法赋予钢构件的耐磨和/或耐腐蚀性。

29.本发明的发明构思主要源于热处理步骤(a)~(d)的特定顺序(优选附以步骤(d)之后最终的缓慢冷却步骤)所带来的惊人结果。尤其是,发明人惊讶地发现,通过在包括全部步骤(a)~(d)的方法中,(优选直接)在cn步骤(a)之后,但重要的是在fn步骤(d)之前,对钢构件实施淬火和选择性的回火,可以获得这样一种热处理钢构件:所述钢构件具有改善的耐磨性、耐腐蚀性、负荷承载能力、表面硬度、芯部硬度(core hardness)、复合层厚度、耐磨粒磨损性(abrasive wear resistance)、耐粘着磨损性(adhesive wear resistance)和/或抗疲劳性;所述钢构件能够增进其在表面任何凹痕边缘处放松应力集中的能力;与此同时,同样重要的是,所述钢构件降低了有必要通过机械表面处理之类的后热处理机械加工来恢复钢构件理性尺寸的可能性。这是因为,在整个热处理方法的过程中,钢构件发生变形的可能性会降低。这一点特别重要,因为为恢复钢构件用于意向用途的理想尺寸而实施

机械表面处理之类的后热处理机械加工的必要性会降低,例如,热处理方法赋予钢构件的耐磨性和/或耐腐蚀性。

30.换而言之,在不愿受理论束缚的情况下,我们认为,通过在cn步骤之后和fn步骤之前的淬火和选择性的回火步骤可以获得具有理想硬度的钢构件。然后,通过在这些步骤之后采取优选低温、慢冷却的fn步骤,可以获得一种具有较低变形可能性的最终热处理钢构件,从而降低和/或消除,例如,研磨和/或抛光之类的进一步后机械加工的必要性。通过避免这些进一步的机械步骤,最终钢构件的耐腐蚀性能被尽可能高地予以保持。此外,避免任何进一步的机械步骤有利于制造成本的最小化。这与,例如,pd1中的步骤顺序形成对照。在pd1中,fn步骤发生在cn步骤与淬火和回火步骤之间。

31.取决于使用钢材的类型,经此方法处理的钢构件表面可被赋予800~1000hv的表面硬度和280~660hv的芯部硬度。与现有技术相比,经此方法处理的高碳钢部件的表面硬度和芯部硬度均高于已知低碳成分钢部件的硬度。结果,滚动接触的耐磨性和疲劳强度得以被提高。此外,钢构件(例如,轴承)的承载能力将会被提高,从而使特定用途的轴承可以具有较小的结构。滚动接触的抗疲劳强度也会增加,从而使钢构件的服务寿命得以延长。此外,现有技术中描述的发生开裂的缺点未被发现。钢构件可被赋予,例如,自其表面测量具有5~20μm厚度的复合层。采用本发明所述的方法,上述这些都可以实现。与此同时,热处理钢构件变形的可能性也被降低。

32.如上所述,当回火步骤(c)的温度趋近于所述范围的上限,即上至大约620℃时,当fn步骤(d)的温度,如上所述,较低时,并且/或者当fn步骤(d)之后热处理钢构件的冷却缓慢时,这种惊人的结果还可以被加强和进一步优化实现(即实现最小的变形和尺寸变化)。然而,如上所述,也可以采用,比如,大约160℃的低温回火,用于使后勤和成本最小化。

33.这种热处理钢构件特别适合于钢构件承受交替赫兹应力(alternating hertzian stresses)的应用,尤其是在钢构件需要精密尺寸才能实现最佳性能的情况下,例如,钢构件需要特定的尺寸和/或形状才能执行其期待用途。这种应用包括轴承部件,比如,滚子、滚动体、轴承圈和/或轴承滚道。

34.因此,在优选情况下,钢构件的热处理方法不再进一步包含热处理步骤(例如,渗碳、碳氮共渗、铁素体氮碳共渗、淬火、回火和/或退火),即没有步骤(a)~(d)、(a)~(e1)或者(a)~(e2)以外的进一步热处理步骤。然而,钢构件的热处理方法可以包括其他机械步骤,例如,在步骤(d)、(e1)或者(e2)之后,尽管这并非优选。

35.例如,所述方法可以在步骤(c)与(d)之间进一步包含对钢构件进行机加工的步骤(x)。所述机加工步骤(x),例如,可以包括将钢构件机械加工至期待的形状,并且/或者,例如,通过磨削、抛光和/或硬车削或者类似加工中的一种或多种方式,将钢构件恢复至期待的尺寸。硬车削之后可以选择性地进行研磨(lapping),例如,几微米的极浅材料移除。所述方法在典型情况下包括步骤(x)。步骤(x)优选包括对钢部件进行硬加工(hard machining),例如,去除热处理的磨削余量(grinding allowance)。所述机械加工还可以改善表面粗糙度,即降低钢构件的表面粗糙度。步骤(x)还可以帮助去除一些源于之前cn处理的不完美材料。由于本发明所述方法优选不包括步骤(d)之后的进一步机加工步骤,故最终的表面粗糙度和光洁度(finish)可由步骤(c)与(d)之间的机加工步骤(x)来确定。通常情况下,硬加工(hard machining)比软加工(soft machining)更为可取,因为软加工通常会

不理想地造成相当粗糙的表面。

36.本方法还可以选择性地进一步包含步骤(y):例如,在步骤(d)、步骤(e1)或者步骤(e2)之后,对钢构件进行滚揉(tumbling)。此中用语“滚揉”或“滚揉整理(tumble finishing)”取其在本领域的通常含义,即对钢构件的表面执行平整和抛光的已知工艺。步骤(y),例如,在高载荷需求的应用中,会有助于增进钢构件中微裂纹的鲁棒性。

37.在优选情况下,钢构件具有基于其总重量0.60~1.20wt.%(重量百分比)的碳含量,例如,0.10~0.50wt.%或者0.60~1.20wt.%的碳含量,优选0.60~1.20wt%的碳含量,即中高碳钢,抑或任何其他符合iso 683-17:2014标准的钢。例如,在优选情况下,钢构件包含轴承钢,或者由轴承钢制成。适宜的轴承钢对本领域的技术人员而言是已知的。根据本发明的一种实施例,钢构件包括sae 52100/100cr6或者astm-a485(2级)之类的高碳轴承钢。在优选情况下,钢构件包含100cr6钢或者100crmo7-3钢,抑或任何其他符合iso683-17:2014标准的钢。其他可能用于本发明的钢包括,例如,100crmo7、100crmnmosi8-4-6(例如,用于增加芯部硬度)以及100crmo7-4。表面渗碳钢也可以被予以使用。任何一种上述钢均可以按需使用,用以增加回火稳定性,从而有助于获得更大的负荷承载能力。

38.适用于本发明所述方法的非限定性钢牌号(grades),例如,包括表1和2中所列出的那些牌号。其他适宜的钢牌号,如前文所列,也可以被使用。数值以重量百分比(wt.%)的形式给出,基于钢材的总重量。

39.表1

[0040][0041]

表2

[0042]

100crmo7csimnpscrnimo含量下限0.930.250.60-0.0051.65-0.40含量上限0.980.350.800.0250.0151.950.250.50

[0043]

在有些实施例中,钢构件包含滚动体或者滚子,抑或由滚动体或者滚子构成;或者,钢构件是一种用于承受交变赫兹应力应用(如滚动接触或者滚动与滑动相组合)的钢构件,例如,回转轴承或者轴承圈。所述钢构件可以包含或者构成以下部件:齿轮齿、凸轮、轴、轴承、紧固件、销、汽车离合器板、工具或者模具。钢构件,例如,可以构成以下装置的至少一部分:滚子轴承、滚针轴承、圆锥滚子轴承、球面滚子轴承、环面滚子轴承或者推力轴承。钢构件可被用于需要高耐磨性和/或高耐腐蚀性和/或增强疲劳强度和/或拉伸强度的食品与

饮料、汽车、风力、海洋、冶金或者其他机器应用。钢构件可被用于在正常运行周期下可能经受高温(例如,大约200℃至大约350℃)、应力、应变、冲击和/或磨损的任何应用中,例如,在污染和/或润滑不良的条件下。

[0044]

另一方面,本发明还提供一种经受此中描述的钢构件热处理方法处理的热处理钢构件。这种热处理钢构件具有以上描述的期望特性,并且可以不需要后热处理机械加工来恢复构件的期待尺寸。

附图说明

[0045]

以下结合非限制性图示来描述本发明,其中:

[0046]

图1显示基于本发明一种实施例的方法;

[0047]

图2显示基于本发明一种实施例的方法;

[0048]

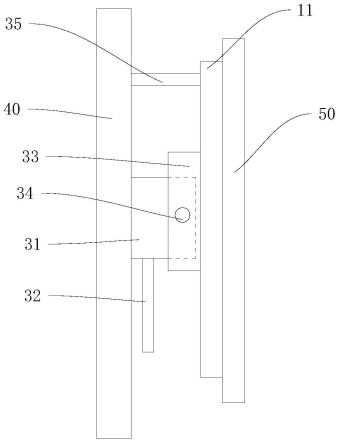

图3显示基于本发明一种实施例的钢构件;

[0049]

图4显示氮碳共渗处理导致钢构件不同部分发生变化的图表(以微米为单位)。

[0050]

有必要指出,这些图示并非按比例绘制,而是出于清楚显示之目的,某些特征的尺寸被夸大。

具体实施方式

[0051]

图1在温度(t)与时间(t)的图表上显示基于本发明一种实施例的热处理周期。温度(t)位于y轴上,时间(t)位于x轴上。方法包括:使钢构件经受此中描述的cn处理(步骤(a));然后进行此中描述的淬火处理(步骤(b));然后进行此中描述的选择性的回火处理(步骤(c));然后进行此中描述的fn处理(步骤(d));然后再选择性地进行冷却步骤(步骤(e1)或(e2),优选(e1))。

[0052]

图2显示基于本发明一种实施方式的热处理流程图。方法包括:使钢构件经受此中描述的cn处理(步骤(a));然后进行此中描述的淬火处理(步骤(b));然后进行此中描述的选择性的回火处理(步骤(c));然后选择性地进行此中描述的机加工处理(步骤(x));然后进行此中描述的fn处理(步骤(b));然后选择性地进行冷却步骤(步骤(e1)或(e2),优选(e1)),然后再选择性地进一步执行滚揉处理(步骤(y))。

[0053]

图3显示基于本发明一种实施方式的钢构件的示例,即滚动轴承34,其直径的尺寸范围从10毫米到数米,负荷承载能力从几十克到几千吨。本发明的轴承34因此可以具有任何尺寸和任何负荷承载能力。轴承34具有内圈36、外圈38和一组滚动体40。滚动轴承34的内圈36、外圈38和/或滚动体40,以及,在优选情况下,滚动轴承34全部接触部件的至少部分表面均可经受本发明所述方法的处理。

[0054]

现在结合以下非限制性示例来描述本发明。

[0055]

图4是显示氮碳共渗处理导致钢构件不同部分发生变化(即由于热处理导致的钢构件的变形量,以微米表示)的图表。所述钢构件为轴承圈。用于钢构件的钢牌号为iso 683-17,钢材名称为100crmo7-3。试验a、b和c包括在160℃温度条件下进行回火步骤(c)。试验d、e和f包括在200℃温度条件下进行回火步骤(c)。试验g包括在620℃温度条件下进行回火步骤(c)。试验a和d包括在510℃温度条件下进行5.5小时fn步骤,额外包括后氧化处理(post-oxidation treatment)。试验b和e包括在620℃温度条件下在n2中进行fn步骤,继之

以580℃温度条件下的标准corr-i-dur(注册商标)处理。试验c、f和g包括在580℃温度条件下进行fn步骤,包括额外的标准corr-i-dur(注册商标)处理。

[0056]

图中显示不同钢构件在被执行氮碳共渗处理以后不同测量值的变化。测量值d1和d2为孔径,d3为肩部直径,测量值4为d2的平均值与d1的平均值之间的差值(即d2平均值-d1平均值)。轴承圈具有锥孔,因此测量值4为锥孔的斜度。图中的数字表示各被测部件。

[0057]

有利的是,氮碳共渗处理导致的变形量处于许可范围之内。然而,试验a、c、d和f被显示其变形小于包括更高氮碳共渗温度620℃的试验b和e。此外,包含620℃回火步骤(c)的试验g被显示具有非常小的孔径变形,尽管具有较大的肩部直径变形。

[0058]

以上详尽描述是以说明和图示的方式做出的,并非意在限制随附权利要求书的范围。图示中目前较为可取的实施例的许多变体对本领域的技术人员而言是显而易见的,因而处于随附权利要求及其等效限定的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。