1.本技术涉及氨氮废水处理设备领域,特别涉及一种适用于废水中高浓度氨氮去除的反应装置。

背景技术:

2.随着现代工业的发展,工业过程中产生的废水逐渐增多,尤其是含有高浓度污染物的废水产生量逐年增多,来源广泛,比如化肥、冶炼、制药、食品等行业均产生大量的高氨氮废水,大量的高氨氮废水对土壤和水体造成严重的富营养化效应,造成黑臭水体。

3.传统的氨氮废水处理装置主要有氨氮吹脱法,利用ph的控制,对废水进行曝气吹脱,具体的,通过人工的方式直接向废水投入相应的药剂例如呈晶状的mgo,使废水中的氨氮成分和药剂发生相应反应,生成氨气和沉淀物,氨气挥发。

4.但由于在投放药剂的过程中,由于药剂存在投撒不均匀的情况,使得药剂不能与废水液体充分反应,从而增加药剂的投加量,造成药剂的浪费。

技术实现要素:

5.为了改善药剂投放不均匀的情况,本技术提供一种适用于废水中高浓度氨氮去除的反应装置。

6.本技术提供一种适用于废水中高浓度氨氮去除的反应装置,采用如下的技术方案:

7.一种适用于废水中高浓度氨氮去除的反应装置,包括:具有容纳腔的反应器本体,中心反应结构和排放组件,中心反应结构包括:

8.具有反应腔的中心反应桶,中心反应桶设置于容纳腔内,中心反应桶的上端与反应器本体的上端齐平,其中,中心反应桶底部设置有出料孔,用于排出沉淀物,反应腔用于容纳废水,中心反应桶上端设置有进水口,用于注入废水和排出气体;

9.下料组件,下料组件包括:

10.上料圆环,上料圆环中空设置且位于反应腔内,上料圆环周向设置有多个用于供药剂流出的排放口;

11.上料管,上料管下端与上料圆环连通,上端穿过反应器本体上端;

12.出料组件,出料组件与中心反应桶底部连接,用于启闭所述出料孔;

13.排放组件,排放组件设置于反应器本体上,并与反应腔连通,用于将所述反应腔内的过滤水排出;

14.其中,上料管与上料圆环同轴设置。

15.通过采用上述技术方案,将废水从进水口注入反应腔内,同时将药品投入上料管,由于上料管与上料圆环为同轴设置,所以当药品可以均匀的流入上料圆环中,最后通过排放口均匀的流入到废水中,并于废水进行反应,生成氨气、沉淀物和过滤水,氨气通过进水口排出,反应后的过滤水通过排放组件排出,反应后的沉淀物通过出料孔排出,通过这种方

式可以提高反应速率,减少药品的浪费。

16.可选的,上料管包括:

17.第一上料管,第一上料管竖向固设于反应器本体的上端;

18.第二上料管,第二上料管套设于第一上料管内,第二上料管的下端连通有多个连通管,所有连通管与上料圆环连通并分别与排放口一一对应;

19.驱动组件,驱动组件竖向固设于容纳腔的内壁,并于第二上料管固定连接,用于驱使第二上料管往复伸缩;

20.其中,连通管与第二上料管同轴设置并与出料孔连通。

21.通过采用上述技术方案,由于连通管为同轴设置,因此药品通过第一上料管、第二上料管和连通管可以均匀的进入上料圆环,并通过排放口排出,在这个过程中,驱动件驱使第二上料管上下往复伸缩,使得药品可以深入废水中,即使得药剂于废水充分混匀,有利于提高药品于废液的反应速率。

22.可选的,驱动组件包括固设于容纳腔内壁的电动推杆,电动推杆的推杆端部与第二上料管的下端固定连接,用于驱使第二上料管往复伸缩。

23.通过采用上述技术方案,电动推杆具有较好的使用寿命,且驱动稳定性较好,通过电动推杆可以稳定的驱使第二上料管往复伸缩,从而使得药品与废水充分混匀。

24.可选的,出料组件包括:

25.活动板,活动板的一端转动连接与出料孔的一端,用于启闭出料孔;

26.弹性件,弹性件连接与容纳腔底部,用于驱使活动板闭合;

27.通过采用上述技术方案,当电动推杆向下移动时,上料圆环抵触在限位杆上,从而驱使限位杆打开活动板。

28.可选的,出料组件还包括支承架和限位杆,支承架的一端固设于容纳腔的内壁,限位杆竖向滑动连接与支承架的另一端,限位杆的下端抵触于活动板;

29.限位杆的上端用于在上料圆环下降至第一预设位置时与限位杆抵触。

30.通过采用上述技术方案,支承架将限位杆固定,使得当上料圆环推动限位杆向下运动时,限位杆不会发生位移。

31.可选的,还包括支撑板,支撑板固设于支承杆的上端,支撑板竖向设置有多个与排放口一一对应的插针;

32.上料圆环设置有限位块,用于在上料圆环下降至第二预设位置时,与支撑板抵触并驱使活动板转动。

33.通过采用上述技术方案,当电动推杆向下移动时,驱使上料圆环下降,使得插针插入排放口,继续向下移动电动推杆,使得限位块抵触于支撑板上,从而驱使限位杆抵触于活动板上,同时推动活动板打开。

34.可选的,弹性件为扭簧,扭簧的一端固定连接于活动板上、另一端固设于中心反应桶,用于驱使活动板密闭出料孔。

35.通过采用上述技术方案,活动板被打开时,扭簧被挤压而发生弹性形变,然后当电动推杆向上移动时,上料圆环与支撑板分离,使得限位杆脱离活动板,同时扭簧驱使活动板闭合。

36.可选的,排放组件包括:

37.第一输水管,第一输水管一端与反应腔下端连通;

38.第一水泵,第一水泵设置于中心反应桶的外侧,并与第一输水管连通。

39.通过采用上述技术方案,在反应完成后,启动第一水泵,第一水泵通过第一输水管将反应腔内的过滤水排出,使得反应腔可以进行新的废水进行过滤。

40.可选的,反应器本体上设置有容纳箱,容纳箱的上端与第一输水管的另一端连通,容纳箱的下端连通有第二输水管,第二输水管的一端与中心反应桶连通,第二输水管上设置有第二水泵。

41.通过采用上述技术方案,在反应完成后,启动第一水泵,第一水泵通过第一输水管将反应腔内的过滤水排入到容纳箱内,然后启动第二水泵,第二水泵通过第二输水管将容纳箱内的过滤水排入反应腔内,从而进行二次过滤或者进行排放利用,使得废水可以循环利用。

42.可选的,活动板上设置有用于抵触中心反应桶的密封环垫。

43.通过采用上述技术方案,密封环垫的设置有利于增加活动板与中心反应桶的密闭性。

44.综上所述,本实用新型实施例提供一种适用于废水中高浓度氨氮去除的反应装置,包括以下至少一种有益技术效果:

45.1.药剂通过上料管进入到上料圆环内时,由于上料圆环周向设置有出料孔,使得药剂可以相对均匀的撒在废水中。

46.2.因为电动推杆的设置,驱使第二上料管可以上下往复运动,从而使得药剂和废水可以充分混匀反应。

47.3.上料圆环通过电动推杆下压至第一位置,使得插针嵌入出料口,从而减少了药剂投放时沾水结块而造成出料口堵塞的情况,同时,使得药剂可以相对均匀的投入废水中。

附图说明

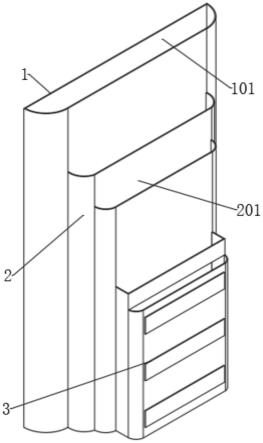

48.图1为本实用新型实施例提供的一种适用于废水中高浓度氨氮去除的反应装置的结构示意图;

49.图2为本实用新型实施例提供的一种适用于废水中高浓度氨氮去除的反应装置的剖面图;

50.图3为图2的a部分图

51.图中标识说明:

52.1、反应器本体;11、容纳腔;2、中心反应结构;21、中心反应桶;22、反应腔;23、出料孔;24、进水口;3、下料组件;31、上料圆环;32、排放口;33、连通管;4、上料管;41、第一上料管;42、第二上料管;43、驱动组件;431、电动推杆;5、出料组件;51、活动板;52、弹性件;521、扭簧;53、支承架;54、限位杆;55、支撑板;56、插针;6、排放组件;61、第一输水管;62、第一水泵;63、容纳箱;64、第二输水管;65、第二水泵;

具体实施方式

53.以下结合附图1-3对本技术作进一步详细说明。

54.结合图1、图2和图3,本技术实施例公开一种适用于废水中高浓度氨氮去除的反应

装置,包括具有容纳腔11的反应器本体1,中心反应结构2和排放组件6,中心反应结构2包括:具有反应腔22的中心反应桶21,中心反应桶21设置于容纳腔11内,中心反应桶21的上端与所述反应器本体1的上端齐平,其中,中心反应桶21底部设置有出料孔23,中心反应桶21上端设置有进水口24,上料圆环31中空设置且位于反应腔22内,上料圆环31周向设置有多个供药剂流出的排放口32;上料管4,上料管4下端与上料圆环31连通,上端穿过反应器本体1上端;下料组件3包括:中空设置于反应腔22内的上料圆环31,上料圆环31周向设置有多个排放口32;上料管4,上料管4的下端与上料圆环31连通,上端穿过反应器本体1上端;出料组件5与中心反应桶21底部连接;排放组件6设置于反应器本体1上,并与反应腔22连通。

55.在本实施例中,中心反应桶21呈桶状固设在容纳腔11内,当从进水口24注入中废水后,将药品投入上料管4,由于上料圆环31与上料管4同轴设置,使得药品可以均匀落入上料圆环31内,从而使得药品可以通过多个排放口32相对均匀的投放入废水中,进一步增加药剂与废水的接触面积,也就是说,由于出料口的设置,使得药剂可以相对均匀的投放在废水中,同时,药品与废水发生化学反应,从而产生化学沉淀,静置一段时间后,使得废水分层,分为过滤水层和沉淀层,具体的,静置一段时间后使得沉淀物留在中心反应桶21底部,反应后得到的过滤水则留在沉淀物的上层;再通过排放组件6将过滤水排出,最后,通过出料孔23将沉淀物排出。

56.需要说明的是,所投放得药品为h3po4或mgo,所投放的药剂与废水反应后,可以去除废水中的氨氮即可,具体的,本实施例不做赘述,应当理解的是,在制造的时候,根据废水的种类,药品也可以是其他的种类。

57.具体一实施例中,上料管4包括:固定连接于反应器本体1上端的第一上料管41;套设于第一上料管41内的第二上料管42;

58.在本实施例中,第一上料管41、第二上料管42和连通管33均呈中空设置,使得药品可以通过第一上料管41和第二上料管42进入上料圆环31内,其中,连通管33和排放口32均设置有4个,由于连通管33与第二上料管42为同轴设置并且与出料口连通,使得药品可以相对均匀通过连通管33进入上料圆环31,并从各个进料口投出。

59.为了进一步使药品与废水充分反应,本技术的一种适用于废水中高浓度氨氮去除的反应装置还包括驱动组件43,驱动组件43竖向设置于第一上料管41和第二上料管42,具体的,驱动组件43为固设于容纳腔11内壁的电动推杆431,电动推杆431的推杆端部与第二上料管42的下端固定连接。

60.在本实施例中,将电动推杆431处于工作状态,由于推杆会往复滑动,从而带动第二上料管42在第一上料管41内上下滑动,使得操作简单省力。

61.同时,电动推杆431驱使第二上料管42上下往复运动,也就是说,当药品从上料管4投入时,药品分散至各个连通管33并从进料口流出,同时,第二上料管42带动上料圆环31上下往复运动,使得药品与废水充分反应,从而增加药剂投撒的面积,增加反应效率,减少药剂的浪费。

62.结合图2和图3,具体一实施例,出料组件5包括:转动连接与出料孔23一端的活动板51;弹性件52,弹性件52连接与容纳腔11底部;

63.在本实施例中,活动板51呈方状设置,且活动板51的一端通过转动轴连接的放式与中心反应桶21转动连接,其中,本技术的弹性件52为扭簧521。

64.结合图2和图3,具体一实施中,弹性件52为扭簧521,扭簧521的一端固定连接于所述活动板51上,另一端固设于所述反应器本体1,用于驱使所述活动板51密闭所述出料孔23。

65.在本实施例中,当沉淀物排从出料孔23排出后,驱动电动推杆431收缩,使得上料圆环31离开支撑板55,从而带动限位杆54脱离活动板51,扭簧521由于本身的弹性作用,驱使活动板51闭合。

66.结合图2和图3,具体一实施例中,出料组件5还包括支承架53和限位杆54,支承架53的一端固设于容纳腔11的内壁,限位杆54竖向滑动连接与支承架53的另一端,限位杆54的下端抵触于所述活动板51。

67.本实施例中,支承架53呈伞状设置,且中心形成圆环用于放置限位杆54,具体的,当电动推杆431下降时,上料圆环31下降驱使限位杆54在圆环内下降,并促使限位杆54的下端抵触在活动板51上,同时,支承架53的设置使得限位杆54在下降的过程中不会左右晃动。

68.为了增加限位杆54的使用寿命,本技术的出料组件5还包括固设于支承杆的上端的支撑板55,其中,上料圆环31设置有限位块,

69.本实施例中,需要打开出料口时,启动电动推杆431,电动推杆431的推杆端部会驱使第二上料管42下降,带动上料圆环31下降,直至上料圆环31到达第一预设位置,即限位块会抵触在支撑板55的上侧,此时,电动推杆431继续驱使第二上料管42下降,使得支撑板55、限位杆54同时下降,以达到驱使活动板51转动即打开出料口的目的,需要说明的是,在活动板51转动到预设位置后,电动推杆431关闭,此时沉淀物会一直通过出料孔23落入容纳腔11内,在沉淀物完全落入后,电动推杆431重新启动并复位。

70.结合图2和图3,具体一实施例中,支撑板55固设于所述支承杆上,支撑板55设置有多个与所述排放口32一一对应的插针56。

71.在本实施例中,需要说明的是,由于药品为晶状体,因此在投放时可能会将排放口32堵塞,所以本技术的插针56可以在上料圆环31下降至第二位置时插入排放口32,从而将堵塞的排放口32疏通,具体的是,插针56的数量与位置与排放口32的位置与数量一一对应,也就是说,一个排放口32内插入一个插针56,具体数量本实施例不做具体赘述。

72.结合图2和图3,具体一实施中,排放结构包括:与反应腔22下端连通的第一输水管61,设置于中心反应桶21的外侧的第一水泵62,其中,第一水泵62与第一输水管61连通。

73.在本实施例中,过滤水由于第一水泵62的驱动通过输水管排出反应器本体1。

74.结合图2和图3,具体一实施例,反应器本体1上设置有容纳箱63,容纳箱63的上端与第一输水管61的另一端连通,容纳箱63的下端连通有第二输水管64,第二输水管64的一端与容纳箱63连通,第二输水管64上设置有第二水泵65。

75.在本实施例中,当废水经过反应后,启动第一水泵62,将过滤水通过第一输水管61输送到容纳箱63内,然后,启动第二水泵65,将过滤水通过第二输水管64,使得过滤水通过容纳箱63流入到中心反应腔22内进行二次过滤,最后通过出料孔23将过滤水排出,使得废水在经过过滤之后可以循环利用。

76.本实施例的实施原理为:首先将废水通过进水口24排入中心反应桶21,然后将药剂从第一上料管41投入,通过第二上料管42,均匀的分散至各个连通管33并流入上料圆环31内,从而使得药剂从排放口32排入废水中,然后,启动电动推杆431,从而驱使第二上料管

42上下往复伸缩,从而将药剂与废水混匀,使得废水和药剂充分反应,待药品和废水充分反应完成后,静置一段时间,使得沉淀物留在下层过滤水留在上层,将过滤水通过第一水泵62得驱动下,经过第一输水管61流入容纳箱63,同时将上料圆环31推动至第一位置时,插针56插入排放口32,然后继续下压上料圆环31,使得限位块抵触在支撑板55上,同时支撑板55推动限位杆54将活动板51打开,将沉淀物从出料孔23排出,此时,电动推杆431重新启动并复位,同时由于扭簧521得弹性作用,驱使活动板51闭合,最后启动第二水泵65,将容纳箱63内的过滤水通过第二输水管64排入到中心反应桶21重复上述过程直至排出,从而使得经过充分反应的废水可以反复循环利用。

77.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。