1.本技术涉及光伏领域,尤其涉及一种逆变器和集成电感。

背景技术:

2.随着现代工业技术的发展,电力系统中如逆变器等各种非线性和时变性电力电子装置大量运用,在提升工业生产效率的同时也会具有许多负面效应。逆变器中的干扰电磁场会在导线间产生差模电流,或者在导线与大地之间产生共模电流,二者都会对于电力系统中的负载产生干扰,影响负载的正常工作。因此通常会在电力系统中设置滤波电感,滤波电感包括差模电感和共模电感,差模电感用于抑制差模干扰,共模电感用于抑制共模干扰。但是,共模电感与差模电感作为两个独立的器件,分别制作、独立安装。这会使得滤波电感在电路板上安装时的占板面积较大、功率密度小、且单独制作的成本高。

技术实现要素:

3.本技术提供了一种逆变器、集成电感和电路板组件,能够减少滤波电感的占板面积,提升功率密度,降低成本。

4.第一方面,本技术提供了一种逆变器,包括直流-交流变换电路和滤波电路,滤波电路连接于直流-交流变换电路的交流侧;滤波电路包括集成电感,集成电感包括共模磁芯、差模磁芯和至少两个绕组;差模磁芯包括第二磁芯和第三磁芯,共模磁芯、第二磁芯和第三磁芯依次层叠布置;每个绕组均位于所第三磁芯与第二磁芯之间,且均缠绕在共模磁芯与第二磁芯上,至少两个绕组被第三磁芯隔开。

5.本方案中,滤波电路用于进行滤波、抑制差模谐振、抑制共模干扰等处理。集成电感是布置于电路板上的,层叠布置可以指在沿垂直于电路板的方向上,共模磁芯、第二磁芯和第三磁芯依次排布。第三磁芯与第二磁芯之间具有间隙,绕组位于该间隙内。第三磁芯可以具有若干个分隔结构,相邻的两个绕组被一个分隔结构隔开。绕组与共模磁芯形成共模电感,绕组与第二磁芯及第三磁芯形成差模电感。

6.本方案通过使得共模磁芯与差模磁芯共用绕组,将共模电感和差模电感集成为一个部件,有利于节约空间且降低成本,还能够实现降低铜损,从而降低铜损对于逆变器系统效率的影响,进而有效提升集成电感的效率。当集成电感组装至电路板时,由于共模磁芯与差模磁芯是层叠设置的,能够节省集成电感所占用的电路板的面积,并提升功率密度。

7.在第一方面的一种实现方式中,第三磁芯与第二磁芯围成至少两个安装孔,每个绕组对应穿过一个安装孔。本方案中,第三磁芯与第二磁芯可以围合起来,以形成至少两个安装孔。

8.此种结构的差模磁芯结构可靠,量产性好,有利于实现差模磁芯与共模磁芯的层叠布置。

9.在第一方面的一种实现方式中,第三磁芯包括至少两个磁柱和上磁芯,至少两个磁柱位于上磁芯和第二磁芯之间,上磁芯、至少两个磁柱以及第二磁芯围成至少两个安装

孔。本方案中,磁柱与上磁芯可以直接连接或者具有气隙,磁柱与第二磁芯直接连接或者具有气隙。绕组位于上磁芯与第二磁芯之间,相邻的绕组被一个磁柱隔开。本方案中,第二磁芯的一部分、任意两个相邻的磁柱以及上磁芯的一部分包围形成一个安装孔,并构成一个差模磁路。此种结构的差模磁芯结构简单、可靠、量产性好,有利于实现差模磁芯与共模磁芯的层叠布置。

10.在第一方面的一种实现方式中,第三磁芯包括至少两个磁柱,每个磁柱的一端均靠近第二磁芯,至少两个磁柱远离第二磁芯的一端汇聚,至少两个磁柱与第二磁芯围成至少两个安装孔。本方案中,汇聚可以指磁柱远离第二磁芯的一端连接,也可以是磁柱远离第二磁芯的一端相互接近并形成气隙。本方案中,第二磁芯的一部分和任意两个相邻的磁柱均包围形成一个安装孔,并构成一个差模磁路。本方案提供的差模磁路结构简单,有利于实现集成电感的尺寸小型化。

11.在第一方面的一种实现方式中,共模磁芯具有第一通孔;沿第一通孔的轴向,第二磁芯位于共模磁芯的一侧,第二磁芯具有第二通孔,第二通孔与第一通孔连通;每个安装孔均与第二通孔连通;每个绕组对应穿过一个安装孔、第二通孔以及第一通孔。本方案中,共模磁芯与第二磁芯均可以呈环状。本方案限定了共模磁芯与差模磁芯的一种具体层叠结构,该层叠结构简单、可靠、量产性好,有利于实现集成电感的尺寸小型化。

12.在第一方面的一种实现方式中,第二磁芯沿轴向的投影落入共模磁芯的范围内。本方案中,第二磁芯在层叠方向上的投影位于共模磁芯的轮廓边界以内,这能够节省集成电感在层叠方向上的投影面积,节约占板面积。

13.在第一方面的一种实现方式中,第三磁芯沿轴向的投影,落入至少两个绕组沿轴向的投影的外接圆内。本方案中,所有绕组的轴向上的投影可以位于同一个圆内,每个绕组在轴向上的投影均与该圆相连,可以将该圆称为外接圆。本方案,该外接圆决定了集成电感的最大轮廓尺寸,通过使得第三磁芯在轴向上的投影不超过该外接圆,能够节省集成电感在轴向上的投影面积,节约占板面积。

14.在第一方面的一种实现方式中,集成电感包括设于共模磁芯与第二磁芯之间的不导磁板材,不导磁板材形成第一气隙;或者,集成电感包括设于共模磁芯与第二磁芯之间的若干个不导磁支柱,若干个不导磁支柱形成第一气隙;或者,共模磁芯的表面和/或第二磁芯的表面覆盖有绝缘层,绝缘层形成第一气隙。本方案通过共模磁芯与差模磁芯之间的第一气隙隔离共模磁芯与差模磁芯的磁路,使得共模磁路与差模磁路相互独立,互不影响,能够提升集成电感的整体抗饱和能力。

15.在第一方面的一种实现方式中,第一气隙大于或等于0.5mm。第一气隙在该取值范围内时,既能使得集成电感布局紧凑、减少占用的安装空间,又能优化集成电感的整体抗饱和能力。

16.第二方面,本技术提供了一种集成电感,包括共模磁芯、差模磁芯和至少两个绕组;差模磁芯包括第二磁芯和第三磁芯,共模磁芯、第二磁芯和第三磁芯依次层叠布置;每个绕组均位于所第三磁芯与第二磁芯之间,且均缠绕在共模磁芯与第二磁芯上,至少两个绕组被第三磁芯隔开。

17.本方案中,集成电感是布置于电路板上的,层叠布置可以指在沿垂直于电路板的方向上,共模磁芯、第二磁芯和第三磁芯依次排布。第三磁芯与第二磁芯之间具有间隙,绕

组位于该间隙内。第三磁芯可以具有若干个分隔结构,相邻的两个绕组被一个分隔结构隔开。绕组与共模磁芯形成共模电感,绕组与第二磁芯及第三磁芯形成差模电感。

18.本方案通过使得共模磁芯与差模磁芯共用绕组,将共模电感和差模电感集成为一个部件,有利于节约空间且降低成本,还能够实现降低铜损,从而降低铜损对于逆变器系统效率的影响,进而有效提升集成电感的效率。当集成电感组装至电路板时,由于共模磁芯与差模磁芯是层叠设置的,能够节省集成电感所占用的电路板的面积,并提升功率密度。

19.在第二方面的一种实现方式中,第三磁芯与第二磁芯围成至少两个安装孔,每个绕组对应穿过一个安装孔。本方案中,第三磁芯与第二磁芯可以围合起来,以形成至少两个安装孔。

20.此种结构的差模磁芯结构可靠,量产性好,有利于实现差模磁芯与共模磁芯的层叠布置。

21.在第二方面的一种实现方式中,第三磁芯包括至少两个磁柱和上磁芯,至少两个磁柱位于上磁芯和第二磁芯之间,上磁芯、至少两个磁柱以及第二磁芯围成至少两个安装孔。本方案中,磁柱与上磁芯可以直接连接或者具有气隙,磁柱与第二磁芯直接连接或者具有气隙。绕组位于上磁芯与第二磁芯之间,相邻的绕组被一个磁柱隔开。本方案中,第二磁芯的一部分、任意两个相邻的磁柱以及上磁芯的一部分包围形成一个安装孔,并构成一个差模磁路。此种结构的差模磁芯结构简单、可靠、量产性好,有利于实现差模磁芯与共模磁芯的层叠布置。

22.在第二方面的一种实现方式中,第三磁芯包括至少两个磁柱,每个磁柱的一端均靠近第二磁芯,至少两个磁柱远离第二磁芯的一端汇聚,至少两个磁柱与第二磁芯围成至少两个安装孔。本方案中,汇聚可以指磁柱远离第二磁芯的一端连接,也可以是磁柱远离第二磁芯的一端相互接近并形成气隙。本方案中,第二磁芯的一部分和任意两个相邻的磁柱均包围形成一个安装孔,并构成一个差模磁路。本方案提供的差模磁路结构简单,有利于实现集成电感的尺寸小型化。

23.在第二方面的一种实现方式中,共模磁芯具有第一通孔;沿第一通孔的轴向,第二磁芯位于共模磁芯的一侧,第二磁芯具有第二通孔,第二通孔与第一通孔连通;每个安装孔均与第二通孔连通;每个绕组对应穿过一个安装孔、第二通孔以及第一通孔。本方案中,共模磁芯与第二磁芯均可以呈环状。本方案限定了共模磁芯与差模磁芯的一种具体层叠结构,该层叠结构简单、可靠、量产性好,有利于实现集成电感的尺寸小型化。

24.在第二方面的一种实现方式中,第二磁芯沿轴向的投影落入共模磁芯的范围内。本方案中,第二磁芯在层叠方向上的投影位于共模磁芯的轮廓边界以内,这能够节省集成电感在层叠方向上的投影面积,节约占板面积。

25.在第二方面的一种实现方式中,第三磁芯沿轴向的投影,落入至少两个绕组沿轴向的投影的外接圆内。本方案中,所有绕组的轴向上的投影可以位于同一个圆内,每个绕组在轴向上的投影均与该圆相连,可以将该圆称为外接圆。本方案,该外接圆决定了集成电感的最大轮廓尺寸,通过使得第三磁芯在轴向上的投影不超过该外接圆,能够节省集成电感在轴向上的投影面积,节约占板面积。

26.在第二方面的一种实现方式中,第三磁芯为旋转对称结构。本方案中,通过限定第三磁芯为旋转对称结构,可以使得第三磁芯的内部组件分布均匀,结构更加合理,便于与绕

组配合布置,使得集成电感布局紧凑,减少占用的安装空间,且能保证差模磁路的工作性能。

27.在第二方面的一种实现方式中,集成电感包括设于共模磁芯与第二磁芯之间的不导磁板材,不导磁板材形成第一气隙;或者,集成电感包括设于共模磁芯与第二磁芯之间的若干个不导磁支柱,若干个不导磁支柱形成第一气隙;或者,共模磁芯的表面和/或第二磁芯的表面覆盖有绝缘层,绝缘层形成第一气隙。本方案通过共模磁芯与差模磁芯之间的第一气隙隔离共模磁芯与差模磁芯的磁路,使得共模磁路与差模磁路相互独立,互不影响,能够提升集成电感的整体抗饱和能力。

28.在第二方面的一种实现方式中,第一气隙大于或等于0.5mm。第一气隙在该取值范围内时,既能使得集成电感布局紧凑、减少占用的安装空间,又能优化集成电感的整体抗饱和能力。

29.在第二方面的一种实现方式中,第二磁芯与第三磁芯之间设有第二气隙。本方案中,第二磁芯与第三磁芯均属于差模磁芯的一部分,第二磁芯与第三磁芯之间设有第二气隙,即差模磁芯内部具有气隙。第二气隙能够提升差模磁芯的磁性能。

30.在第二方面的一种实现方式中,每个磁柱与上磁芯之间设有第三气隙。本方案中,磁柱与上磁芯均属于差模磁芯的一部分,磁柱与上磁芯之间设有第三气隙,即差模磁芯内部具有气隙。第三气隙能够提升差模磁芯的磁性能。

31.第三方面,本技术提供了一种电路板组件,电路板组件包括电路板和上述的集成电感,集成电感的绕组与电路板连接。本方案中,集成电感的绕组与电路板安装时,在第一方向上占用的占板面积较小,便于为电路板上的其他元件节省出安装空间,使得电路板的元件布局更加合理。

附图说明

32.图1是一种传统逆变器的电路框架结构示意图;

33.图2是本技术实施例的逆变器的电路框架结构示意图;

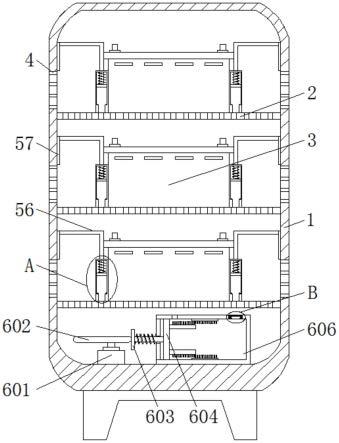

34.图3是本技术实施例的逆变器的组装结构示意图;

35.图4是本技术实施例的集成电感的组装结构示意图;

36.图5是本技术实施例的集成电感的分解结构示意图;

37.图6是本技术实施例的集成电感的俯视结构示意图;

38.图7是本技术实施例的集成电感的差模磁芯的结构示意图;

39.图8是本技术实施例的集成电感的第三磁芯的结构示意图;

40.图9是本技术实施例的集成电感的绕组的结构示意图;

41.图10是本技术实施例的电路板的结构示意图。

具体实施方式

42.部分术语的解释

43.平行:本技术实施例所定义的平行不限定为绝对平行,此平行的定义可以理解为基本平行,允许在组装公差、设计公差、结构平面度的影响等因素所带来的不是绝对平行的情况。

44.垂直:本技术实施例所定义的垂直不限定为绝对的垂直相交(夹角为90度)的关系,允许在组装公差、设计公差、结构平面度的影响等因素所带来的不是绝对的垂直相交的关系,允许存在小角度范围的误差,例如80度至100度的范围的组装误差范围内,都可以被理解为是垂直的关系。

45.术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。

46.以下通过实施例对本技术方案进行示例说明。

47.逆变器广泛应用于光伏、变频器等供电或者电力控制场景,该场景中存在的差模干扰和共模干扰对电路系统有不良影响,通常会使用滤波电路对其进行滤波。其中,共模信号是指幅度相等,相位相同的信号。差模信号是指幅度相等,相位相反的信号。在一个闭合电路中,共模干扰信号在两导线上幅度相等、方向相同,其本质是闭合回路中两条走线和地线之间的电压差所引起的干扰;差模干扰信号在两导线之间幅度相等,相位相反,其本质是两条走线之间的干扰。

48.图1示意了一种传统逆变器的电路框架结构。如图1所示,逆变器可以包括直流-交流变换电路(dc-ac)与滤波电路,滤波电路与直流-交流变换电路的交流侧连接,直流-交流变换电路(dc-ac)可通过滤波电路与电网(ac grid)连接。示意性的,滤波电路可以包括电感l1、滤波电容c、差模电感l2以及共模电感l_cm。示意性的,电感l1与滤波电容c可将dc-ac输出的方波过滤成为正弦波。差模电感l2可用于滤波以及抑制差模谐振,共模电感l_cm可用于抑制共模干扰。

49.上述方案中,逆变器中的共模电感l_cm和差模电感l2彼此独立,作为两个独立的电感元件分开安装。这种方案的缺陷在于:两个电感在电路板上安装时的占板面积较大,电路板的功率密度较小,且分别制造两个电感的成本较高。

50.有鉴于此,如图2所示,本技术实施例的方案提供了一种逆变器,与上述传统方案一致的是,本技术实施例的逆变器可以包括直流-交流变换电路与滤波电路,滤波电路与直流-交流变换电路的交流侧连接,直流-交流变换电路可通过滤波电路与电网连接。示意性的,滤波电路可以包括电感l1与滤波电容c。与上述传统方案不同的是,本技术实施例的滤波电路包括集成电感l0,集成电感l0将共模电感与差模电感集成为一个部件,其中的共模电感与差模电感层叠布置,这样能够减小体积和占板面积,并降低成本,还能提高功率密度。下文将进行详细说明。

51.如图3所示,本技术实施例提供了一种逆变器300,逆变器300可以包括电路板组件100和壳体200。壳体200包围在电路板组件100的外侧,起到收容和保护电路板组件100的作用。电路板组件100可以包括集成电感10、电路板20和控制芯片30等电子元器件。集成电感10和控制芯片30均可以布置在电路板20上,集成电感10与控制芯片30在电路板20上的位置可以根据需要设置,本技术实施例不做限定。

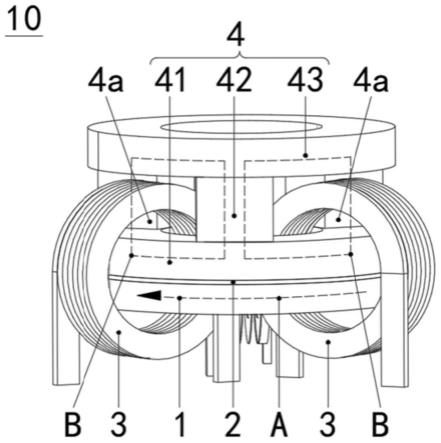

52.如图4、图5和图6所示,集成电感10可以包括第一磁芯1、气隙板2、差模磁芯4和绕组3。

53.如图4和图5所示,第一磁芯1可以为圆环状结构。第一磁芯1具有第一通孔1a,第一通孔1a沿第一磁芯1的轴线方向贯穿第一磁芯1。第一通孔1a的轴线方向为第一方向,参阅

图5,箭头d延伸的方向为第一方向。在本技术实施例中,第一磁芯1为圆环状结构,在其他实施例中,第一磁芯1不仅限于圆环状结构,也可以为其他的多边形环装结构。在本技术实施方式中,第一磁芯1可以由铁氧体、非晶带材等磁性材料制成。

54.如图4和图5所示,气隙板2为具有通孔的环形板状结构。气隙板2在第一方向上位于第一磁芯1的一侧,气隙板2与第一磁芯1贴合,并且第一通孔1a与气隙板2的通孔相连通。气隙板2例如可以是由环氧板、聚氯乙烯(polyvinyl chloride,pvc)板等不导磁板材制成。

55.接下来描述差模磁芯4的结构以及差模磁芯4与第一磁芯1和气隙板2的位置关系。

56.如图5和图7所示,差模磁芯4可以包括第二磁芯41和第三磁芯。

57.如图5和图7所示,第二磁芯41可以为圆环状结构。第二磁芯41具有第二通孔41a,第二通孔41a沿第二磁芯41的轴线方向贯穿第二磁芯41。第二磁芯41的一侧面为第二磁芯41的第一表面41b。第二磁芯可以由硅钢磁材、非晶带材等磁性材料制成。在本技术实施例中,第二磁芯41为圆环状结构,在其他实施例中,第二磁芯41不仅限于圆环状结构,也可以为其他的多边形环装结构。

58.如图4和图5所示,第二磁芯41在第一方向上位于气隙板2背离第一磁芯1的一侧,以使气隙板2位于第一磁芯1与第二磁芯41之间,且第二磁芯41的第一表面41b背离气隙板2,第一方向近似与第一表面41b垂直。

59.在第一方向上,第一磁芯1与第二磁芯41之间的间距为第一气隙。在本技术实施例中,可以由第二磁芯41与第一磁芯1之间的气隙板2构成第一气隙。

60.在其他实施方式中,可以在第二磁芯41的表面和/或第一磁芯1的表面设置绝缘层(示意性的,绝缘层可以是包裹第二磁芯41和/或第一磁芯1的外表面的外壳)来构成第一气隙。

61.或者,可以通过使得第一磁芯1与第二磁芯41之间形成间隙(该间隙内有空气)来构成第一气隙。其中,该间隙内可以设置若干个低导磁率的支撑柱以支撑第一磁芯1与第二磁芯41。

62.又或者,还可以在第一磁芯1与第二磁芯41之间填充其他低导磁率材料来构成第一气隙,该低导磁率材料填充第一磁芯1与第二磁芯41之间的间隔。

63.在本技术实施方式中,第二磁芯41的外周圆的大小可以与第一磁芯1的外周圆的大小基本相同;在其他实施方式中,第二磁芯41的形状和大小可以根据需要设计,仅需保证第二磁芯在第一方向上的投影落入第一磁芯1的投影内即可。

64.第三磁芯可以为旋转对称结构,其旋转对称中心可以为第二磁芯41的轴线方向。第三磁芯在沿第一方向的投影会落入绕组3在第一方向上的投影的外接圆内,例如可以全部落入在第一表面41b内。第三磁芯与第二磁芯41围成至少两个安装孔,其中,围成安装孔的意思是可以指第二磁芯41与第三磁芯直接连接以包围形成安装孔,也可以指第二磁芯41与第三磁芯之间具有微小的间隙,但在宏观上仍可以视为包围形成安装孔。每个安装孔的轴线均沿第一方向相交,例如安装孔的轴线均与第一方向垂直。

65.在一种实施方式中,第三磁芯可以包括磁柱42和上磁芯43。

66.如图5和图8所示,磁柱42可以为柱状结构。磁柱42具有相对的第二表面42a和第三表面42b,第二表面42a和/或第三表面42b可以为平面或曲面。磁柱42可以由硅钢磁材、非晶带材等磁性材料制成。磁柱42的数量可以为多个,在本技术实施方式中,磁柱42的数量可以

有三个,用于产生三相差模电感;在其他申请实施方式中,磁柱42的数量可以根据需要进行设计。

67.如图4、图5和图8所示,三个磁柱42在第一方向上位于第二磁芯41具有第一表面41b的一侧,且三个磁柱42绕第二通孔41a呈均匀间隔分布。磁柱42的第二表面42a均朝向第二磁芯41的内侧,磁柱42的第三表面42b均朝向第二磁芯41的外周侧面。磁柱42在第一方向上的投影至少的一部分落入第一表面41b内,例如磁柱42在第一方向上的投影可以全部落入第一表面41b。当第二表面42a和第三表面42b为平面时,第二表面42a和第三表面42b均与第一表面41b垂直;当第二表面42a和第三表面42b为弧面时,第二表面42a和第三表面42b的母线与第一表面41b近似垂直,第二表面42a和第三表面42b的母线可以为第二表面42a和第三表面42b中任一项形成弧面的动线。每个磁柱42与第二磁芯41之间可以具有第二气隙,第二间隙的取值范围可以为0.1mm-1mm。示意性的,可以通过使用气隙板或者粘胶等方式构成第二气隙。设置第二气隙能够使得差模磁芯4与集成电感10具有相应的磁性能。在其他实施例中,可以没有第二气隙。

68.如图4、图5和图6所示,上磁芯43可以为圆环状结构。上磁芯43可以由硅钢磁材、非晶带材、铁粉芯磁材等磁性材料制成。上磁芯43位于磁柱42背离第二磁芯41的一侧,上磁芯43与第二磁芯41近似平行。上磁芯43与每个磁柱42之间具有第三气隙,第三气隙的取值范围可以为0.1mm-1mm。示意性的,可以通过使用气隙板或者粘胶等方式构成第三气隙。设置第三气隙能够使得差模磁芯4与集成电感10具有较好的磁性能。在其他实施例中,可以没有第三气隙。

69.如图4所示,上磁芯43在第一方向上的投影落入三个绕组3在第一方向上的投影的外接圆内(下文将继续说明三个绕组3与第一磁芯1、第二磁芯41及磁柱42的组装配合)。

70.本技术实施例中,上磁芯43可以为与第二磁芯41形状大小近似相同的圆环状结构,在其他实施例中,与上述实施例不同的是,上磁芯不仅限于圆环状结构,也可以为其他闭合的结构(包括但不限于闭合的方形环状结构),或者上磁芯可以包括若干个间隔分布的子磁芯,每个子磁芯均与两个磁柱对应。

71.如图4所示,第一磁芯1、第二磁芯41、磁柱42和上磁芯43沿第一方向依次层叠设置。第一磁芯1可以为共模磁芯,第二磁芯41、三个磁柱42和上磁芯43共同组成差模磁芯4。在差模磁芯4中,如图7所示,第二磁芯41的一部分、任意两个相邻的磁柱42和上磁芯43的一部分包围形成安装孔4a,安装孔4a的轴向与第一方向相交,例如安装孔4a的轴向与第一方向垂直。本技术实施例中,由于有三个磁柱42,因此形成三个安装孔4a。

72.在另一种实施方式中,第三磁芯可以包括磁柱,磁柱的形状和材料可以与上述实施方式的磁柱42近似相同,磁柱的数量可以为多个。多个磁柱均在第一方向上位于第二磁芯41远离第一磁芯1的一侧,并绕第二通孔41a均匀分布。每个磁柱的一端均靠近第二磁芯,多个磁柱的另一端汇聚(汇聚的含义可以是多个磁柱的一端相互连接,也可以是多个磁柱的一端相互接近并具有一定气隙)。每个磁柱与第二磁芯之间构成第二气隙,第二气隙的取值范围和构成方式可以与上述实施方式的第二气隙近似相同,在此不做过多的赘述。在本实施方式中,第一磁芯1、第二磁芯41和多个磁柱沿第一方向依次层叠设置。第一磁芯1可以为共模磁芯,第二磁芯41和多个磁柱共同组成差模磁芯。在差模磁芯中,第二磁芯41的一部分、任意两个相邻的磁柱均包围形成一个安装孔。安装孔的轴向与第一方向相交,例如安装

孔的轴向可与第一方向垂直。

73.上文主要说明了集成电感10中的共模磁芯和差模磁芯4以及气隙板2的位置关系,接下来将展开描述绕组3的结构,以及绕组3与差模磁芯4和第一磁芯1的组装配合。

74.在本技术实施例中,绕组3由外表覆有绝缘层的线环绕而成,绕组3例如可以是漆包线或者膜包线等。如图9所示,绕组3包括线圈主体31和接线引脚32,二者相连,线圈主体31具有线圈围成的通孔。在一种实施方式中,接线引脚32可以有两个,分别位于线圈主体31的两侧,与线圈主体31近似相切。在其他实施方式中,接线引脚32可以位于线圈主体31的同一侧。接线引脚32在线圈主体31上分布方式的不同也会影响到集成电感10在电路板20上占用的安装面积的不同,因此可以根据需要设计接线引脚32的所在位置。绕组3的数量与磁柱42的数量对应设置,绕组3至少有两个,例如可以有三个。每个绕组3的线圈匝数相同,并且每个绕组3的绕线方向也相同。

75.如图4、图5和图9所示,每个绕组3的线圈主体31都穿过第一通孔1a、气隙板2的通孔、第二通孔41a和一个安装孔4a,以使每个绕组3均缠绕第一磁芯1、气隙板2和差模磁芯,每个线圈主体31的通孔均收容第一磁芯1的一部分、气隙板2的一部分和第二磁芯41的一部分。绕组3的接线引脚32均在第一方向上位于第一磁芯1背离第二磁芯41的一侧。如图4所示,三个绕组3可以在第一磁芯1上均匀分布,相邻的绕组之间具有间隙,每两个绕组3之间的间距。

76.如图4所示,由于第一磁芯1为封闭的环形磁芯,因此第一磁芯1构成了闭合的共模磁路a(图2中仅标识出了部分共模磁路a,并非指代完整的共模磁路a),第一磁芯1与每个绕组3形成共模电感,该共模电感用于抑制共模干扰。作为示例而非限定,通过调节任意一个绕组3的匝数,或者通过调节第一磁芯1的横截面的面积,可以调节该绕组3与第一磁芯1之间形成的共模电感量。

77.如图4所示,差模磁芯4共构成三条差模磁路b(如图4所示,图4中的仅示出两条差模磁路b,并未标识出所有的差模磁路b),第二磁芯41的一部分、任意两个相邻的磁柱42和上磁芯43的一部分均形成一条差模磁路b,其中每个磁柱42都作为相邻两个差模磁路b的公共磁芯。差模磁芯4与环绕其上的绕组3形成差模电感,用于抑制差模电流。将磁柱42作为公共磁芯,能够减小差模磁芯4的体积,这种方案方便组装,在组装的过程中具有更高的灵活性,提升组装的效率。

78.差模磁芯4与第一磁芯1之间的第一气隙能够隔绝差模磁芯4和第一磁芯1,保证差模磁路b与共模磁路a相互独立,互不干扰。

79.本实施例中,差模磁芯4内部的第二气隙和第三气隙能够提升集成电感10的磁场的稳定性,使得集成电感10具有较好的磁性能。在其他实施例中,也可以不设置第二气隙和/或第三气隙。

80.在上述例举的实施方式中,第一磁芯1与第二磁芯41都为封闭的环形结构,这仅仅是一种举例,实际上第一磁芯1与第二磁芯41的磁芯结构可以根据需要任意设置形状,不仅限于封闭的环形结构。

81.在上述实施方式中,绕组3和磁柱42的数量均为三个,用于形成三相集成电感。在其他实施方式中,可以设置四个绕组3和四个磁柱42以形成三相四线制集成电感。或者,可以设置两个绕组3和两个磁柱42以形成两相集成电感,该两相集成电感例如可以用于单相

储能逆变器。

82.结合图3和图10所示,电路板20上设有电感安装区201,电感安装区201内设有焊盘202。电感安装区201用于定位安装集成电感10,电感安装区201的轮廓与集成电感10的外轮廓在第一方向上的投影基本一致,因此电感安装区201的面积即为集成电感10在电路板20上的占板面积。焊盘202用于与绕组3的接线引脚32对应,使得接线引脚32焊接于焊盘202上。焊盘202在电感安装区201内的位置分布取决于接线引脚32的位置分布,可以根据需要设计焊盘202的分布位置,在此不做过多的设定。

83.传统的共模电感和差模电感通常作为两个器件,各自单独制作、安装,在电路板上的占板面积大、功率密度较小。

84.而本技术实施例的集成电感10,将差模电感和共模电感集成,大大减少集成电感10的体积以及减小在电路板20上的占板面积,提升了功率密度,也能降低成本。并且,差模磁芯4和第一磁芯1共用三相绕组3,在保证抑制差模电流和共模电流的前提下,能够减少绕组3的使用量,有效地降低铜损,从而降低铜损对于逆变器系统效率的影响,有效的提升集成电感10的效率。同时,本技术实施例的差模磁芯4和第一磁芯1之间具有第一气隙,能够使得差模磁路b与共模磁路a相互独立,防止产生耦合。在大电流的情况下,差模磁芯4的磁通也不会占用第一磁芯的磁通使其过饱和,因此本技术实施例提供的集成电感10能够耐受更大的电流,具有优异的抗磁饱和能力。

85.另外,本技术实施例的集成电感10为层叠布局,差模磁芯4的各个磁芯在第一方向上的投影与第一磁芯1在第一方向上的投影有大面积的重叠,且差模磁芯4的磁柱42为相邻差模磁路共用的公共磁芯,这些设计均能够减小磁柱42在第一方向上的占板面积。因此集成电感10与电路板20安装时,能够大大减小电感安装区201的面积,可以为电路板20上的其他元件避让出安装空间,也有利于减小电路板组件100的体积。

86.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术通过的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。