1.本实用新型涉及卷烟生产设备技术领域,尤其涉及一种烟丝自动装箱装置。

背景技术:

2.在烟草行业,由于烟丝外供及高档烟试制烟等特殊需求,烟丝装箱外运是一种必不可少的生产工序。

3.目前,烟丝装箱通常采用人工方式。但是,在人工装箱过程中由于落料口密封不实,很容易导致烟丝飞溅、箱口密封不实烟丝水分流失、物料在箱内高低不均匀、烟丝残损、烟丝的挤压以及烟丝浪费等不良情况出现,无法保证装箱烟丝的质量品质。

技术实现要素:

4.为了解决现有技术中存在的问题,本实用新型提供了如下技术方案。

5.本实用新型提供了一种烟丝自动装箱装置,按照烟丝的运送路线包括依次连接的:皮带输送机、光幕落料器、电子皮带秤、伸缩落料器和烟箱;

6.所述光幕落料器依次包括进料区、出料准备区和出料区,所述进料区设置有能够在堵料时发送堵料信号的堵料检测仪,所述出料准备区设置有用于测量其中烟丝高度的测量仪;装箱过程中,若存在堵料信号和/或烟丝高度未达到阈值,所述电子皮带秤暂停运行。

7.优选地,所述伸缩落料器包括用于对落入烟箱中的烟丝进行压实的压实装置,以及能够通过伸缩与烟箱对接的对接装置。

8.优选地,所述对接装置包括伸缩气缸、伸缩装置和对接口,所述对接口连接在所述伸缩装置的下端,所述伸缩气缸推动所述伸缩装置进行伸缩运动。

9.优选地,所述压实装置包括压实臂和下压锤,所述下压锤安装在所述压实臂的下端。

10.优选地,所述装箱装置还包括用于输送烟箱的烟箱输送辊道,所述烟箱输送辊道依次包括进箱区、装箱区、复秤区和出箱缓冲区。

11.优选地,所述复秤区设置有用于对烟箱重量进行复称的静态称。

12.优选地,所述装箱区设置有用于定位所述烟箱的阻挡装置。

13.优选地,所述装箱区设置有用于检测烟箱到位的烟箱检测装置。

14.优选地,所述堵料检测仪采用对射式光电管。

15.优选地,所述用于测量其中烟丝高度的测量仪采用包括多个微型对射式光电管的光幕测量装置。

16.本实用新型的有益效果:本实用新型提供的烟丝自动装箱装置,按照烟丝的运送路线包括依次连接的:皮带输送机、光幕落料器、电子皮带秤、伸缩落料器和烟箱;该自动装箱装置不仅能够实现全自动化,而且装箱精度高,可以避免烟丝飞溅,提高了烟丝品质,降低了工人的劳动强度,提高了生产线的智能化水平。

附图说明

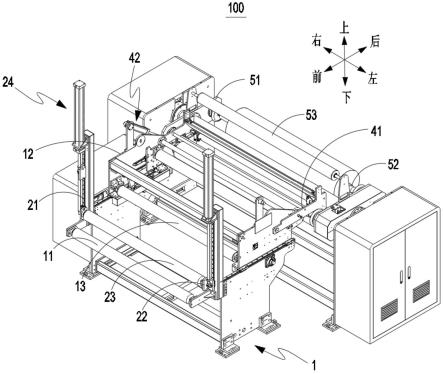

17.图1为本实用新型所述烟丝自动装箱装置的结构示意图;

18.图2为图1的主视图;

19.图3为本实用新型所述光幕落料器的结构示意图;

20.图4为本实用新型所述伸缩落料器的结构示意图;

21.图中各符号的含义如下:

22.1、皮带输送机;2、光幕落料器;3、电子皮带秤;4、伸缩落料器;5、烟箱;6、进料区;7、出料准备区;8、出料区;9、对射式光电管;10、光幕测量装置;11、伸缩气缸;12、伸缩装置;13、对接口;14、压实臂;15、下压锤;16、烟箱输送辊道;17、进箱区;18、装箱区;19、复秤区;20、出箱缓冲区;21、静态称;22、阻挡装置;23、辊道电机;24、安全门。

具体实施方式

23.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案做详细的说明。

24.如图1-4所示,本实用新型提供了一种烟丝自动装箱装置,按照烟丝的运送路线包括依次连接的:皮带输送机1、光幕落料器2、电子皮带秤3、伸缩落料器4和烟箱5;

25.所述光幕落料器2依次包括进料区6、出料准备区7和出料区8,所述进料区6设置有能够在堵料时发送堵料信号的堵料检测仪,所述出料准备区7设置有用于测量其中烟丝高度的测量仪;装箱过程中,若存在堵料信号和/或烟丝高度未达到阈值,所述电子皮带秤3暂停运行。

26.其中,皮带输送机可以与前段组成多级输送装置,用于输送来自贮柜的烟丝。光幕落料器用于连接皮带输送机和电子皮带秤,使皮带输送机输送来的烟丝通过光幕落料器落至电子皮带秤;在实际使用时,可以将光幕落料器设置为竖向结构,利用重力作用使得烟丝通过光幕落料器从上方的皮带输送机落到下方的电子皮带秤;进料区可以设置为漏斗形,还可以在进料区的正面设置安全门24,在进料区的两个侧面设置堵料检测仪,具体采用对射式光电管9用于检测是否堵料,当检测到堵料时可以暂停皮带输送机的运行,直到堵料信号消失。烟丝落在电子皮带秤上方并累积到出料准备区中,设置在出料准备区的用于测量烟丝高度的检测仪,具体采用光幕测量装置10可利用多个微型对射式光电管测量出料准备区中的烟丝高度,当烟丝高度低于一定值时(未达到阈值时),位于出料准备区下方的电子皮带秤暂停运行等待烟丝进入,从而保证光幕落料器中的烟丝稳定、不断流、不堵料,进而保证电子皮带秤上的烟丝进料均匀、稳定,进一步保证烟箱中能够均匀进料,提高装箱重量精度。电子皮带秤可以将烟丝从光幕落料器转运至伸缩落料器的同时实时检测烟丝流量,控制装箱装置可以根据烟丝流量和装箱总重量进行装箱。伸缩落料器用于连接烟箱和电子皮带秤,帮助烟丝从电子皮带秤完全落入烟箱,防止烟丝飞溅。

27.在一个优选实施例中,所述伸缩落料器4包括用于对落入烟箱5中的烟丝进行压实的压实装置,以及能够通过伸缩与烟箱对接的对接装置。

28.通过压实装置,可以使得落入烟箱中的烟丝被压实,保证其中的烟丝能够平整,高低均匀。通过对接装置可以使得烟丝能够完全落入烟箱中,避免烟丝飞溅。

29.进一步地,所述对接装置包括伸缩气缸11、伸缩装置12和对接口13,所述对接口13

连接在所述伸缩装置12的下端,所述伸缩气缸11推动所述伸缩装置12进行伸缩运动。

30.上述结构中,通过伸缩气缸推动伸缩装置进行伸缩运动带动伸缩装置下端的对接口能够上下运动,从而实现对接口与烟箱的结合与分离,保证在对接口与烟箱结合时进行烟丝装入且不会造成飞溅,在对接口与烟箱分离时进行延时缓冲,使得当前烟箱运走同时下一个烟箱运入到对接口下方。

31.进一步地,所述压实装置包括压实臂14和下压锤15,所述下压锤15安装在所述压实臂14的下端。

32.在使用过程中,压实臂带动下压锤对装入烟箱的烟丝进行压实,保证烟丝能完全纳入,不溢出。当最后一次压实运动完成后,对接口与烟箱分离。

33.在本实用新型的一个优选实施例中,所述装箱装置还包括用于输送烟箱的烟箱输送辊道16,所述烟箱输送辊道16依次包括进箱区17、装箱区18、复秤区19和出箱缓冲区20。

34.其中,烟箱从进箱区进入到烟箱输送辊道,然后在辊道中自动移动到装箱区,在装箱区将烟箱对准对接口将烟丝装入烟箱中,装入烟丝的烟箱自动移动到复秤区进行复称,保证装入烟箱中烟丝的重量的精准度,最后烟箱在辊道的带动下进入出箱缓冲区准备出箱。

35.进一步地,所述复秤区19设置有用于对烟箱重量进行复称的静态称21。所述静态秤用于烟丝装箱后重量检测,确定最终装箱重量,保证烟丝精度。

36.本实施例中,所述装箱区18设置有用于定位所述烟箱5的阻挡装置22。

37.具体的,可以在烟箱输送辊道的装箱区辊道下方安装阻挡装置,烟箱到达前阻挡装置上升,保证烟箱的位置固定,与伸缩落料器正常连接。在使用过程中,烟箱到达装箱区之前,阻挡装置上升,保证烟箱停留在装箱区的固定位置,进而保证与伸缩落料器的对接口正常连接。

38.进一步地,所述装箱区18设置有用于检测烟箱到位的烟箱检测装置。

39.在实际应用过程中,为了能够实现全自动化,可以在烟箱输送辊道上设置光电管,检测装箱区是否存在烟箱,若存在则伸缩落料器的对接口下压,对接口到位后则输出到位信号。

40.在烟箱输送辊道上可以设置用于驱动辊道运动的辊道电机23。

41.本实施例中,所述堵料检测仪可以采用对射式光电管。所述用于测量其中烟丝高度的测量仪采用包括多个微型对射式光电管的光幕测量装置。

42.本实用新型提供的装箱装置,可以按照如下步骤进行工作:

43.s1,该装箱装置及前置系统准备好出料时,开始工作,皮带输送机和烟箱输送辊道开始运行;

44.s2,烟箱输送辊道装箱区上的光电管检测烟箱是否存在,若存在则伸缩落料器的对接口下压,对接口到位后则输出到位信号;

45.s3,同时皮带电子秤的计量光电管判断烟丝物料是否存在,若存在且s2已输出到位信号则进入s4;

46.s4,皮带电子秤运行,开始计量累计烟丝重量;

47.s5,当累计烟丝重量分别到达多个预设值时压实装置开始工作,并在压式装置最后一次动作后进入s6;

48.s6,电子皮带秤暂停工作,伸缩对接口抬起,延时2秒后,辊道运行进入s2和s7;

49.s7,烟箱从装箱区进入复秤区,利用静态秤进行复秤,复称结果作为最终的装箱重量并记录,然后进入出箱缓冲区,由人工进行最后的装箱。

50.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。